一种纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂及其制备方法与应用

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于纳米材料及化工催化领域,具体涉及一种纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂及其制备方法与应用。

背景技术

随着人类生活需求持续增大,可再生能源得到大量的关注,我国目前部分地区已有相当规模将风能、太阳能等可再生能源转化为电能。其最大的弊端就是受季节性及天气变化影响,导致无法稳定的长期供能。在追寻可持续,便储存的能源的道路上还在前进,有研究者利用排放过度的二氧化碳,通过经典的 Sabatier反应生成甲烷,即合成天然气,对环境和能源均有贡献,具有广阔的应用前景。

目前通过CO

镍基催化剂在高温下易团聚,调控镍颗粒的尺寸大小,对载体进行改进,降低反应温度是亟待解决的问题。因此,本专利,对活性金属镍的尺寸进行调控,对载体也进行修饰改进,降低了最佳反应温度,提高了二氧化碳转化率,有利于二氧化碳甲烷化工业化的进程。

发明内容

本发明所要解决的技术问题之一是提供一种纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂,降低了二氧化碳甲烷化的最佳反应温度,提高了二氧化碳的转化率,提高了甲烷的收率。

本发明解决上述技术问题的方案如下:

本发明中一种纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂为负载型镍基催化剂,负载型催化剂是由下重量份的各组分构成的混合氧化物:

金属镍,成份为Ni或NiO或其二者组合,约0.01-20%;

催化剂载体主要组成为管状Co

载体其他组成为CeO

进一步地,金属镍由但不限于硝酸镍、乙酸镍、乙酰丙酮镍等镍盐,高温裂解得到镍颗粒;

进一步地,金属钴由但不限于硝酸钴、乙酸钴、氯化钴等钴盐,通过水热法得到管状前驱体,再经煅烧制得Co

进一步地,金属铈由但不限于硝酸铈、乙酸铈、氯化铈等铈盐,与上步制得的Co

本发明中上述成分的负载型催化剂的制备方法,包括以下步骤:

S1:将制得的金属镍颗粒分散于乙醇溶液中,配置成0.01-5mol/L的溶液

S2:将载体CeO

本发明中催化剂的应用,在反应温度200-450℃,常压下,空速为36000h-1 的条件下,对催化剂进行原位还原处理,将反应气体通入催化剂反应生成甲烷。

进一步地,原位还原气体为氢气、氩气的混合气,还原温度为400℃,还原两小时。

进一步地,反应气体为氢气、二氧化碳、惰性气体的混合气。

结果表明,纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂表现了良好的二氧化碳加氢制甲烷的活性,且具有良好的稳定性。

附图说明

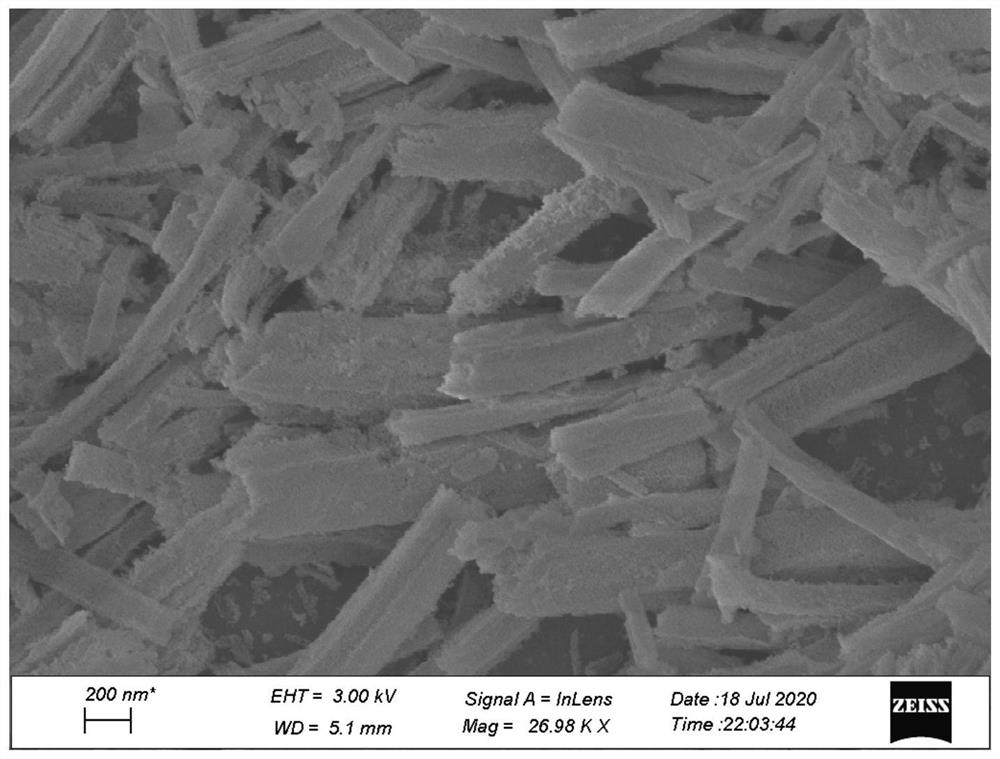

图1为本发明实施例1制备得到的一种纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂的SEM图。

图2为本发明实施例1的一种纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂的氮气等温吸脱附曲线。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

实施例1

(1)原料配置:取一只干净的250mL的三颈烧瓶,通入氩气氛围,保证无氧状态下进行实验,用电子天平称取0.5g的硝酸镍固体,加入约30mL油胺,再加入5mL的油酸,升温至110-150℃后,继续加热一小时后,加入0.23g硼烷三丁胺,继续反应一小时,冷却,离心收集。

(2)称取5.23硝酸钴,加入30ml乙醇,10ml水后,搅拌均匀成粉红色溶液,转入反应釜,高温200℃反应12小时,离心、干燥、收集。

(3)将步骤(2)所得产物,加入2.36g硝酸铈,加入50ml乙醇,70℃下浸渍,得到CeO

(4)将步骤(1)、(3)所得产物采用重量份配比,浸渍得到0.01-20%wt Ni/CeO

所得催化剂含80~99.999%载体,载体组成分别为10-30%CeO

实施例2

取0.05g硫酸镍,加入10ml的油胺,0.1ml油酸,升温至110℃,取0.5g 的硝酸铈、2.43g的硝酸钴,其余步骤同实施例1。

实施例3

取0.06g硫酸镍,加入12ml的油胺,0.2ml油酸,升温至130℃,取0.5g 的硝酸铈、4.86g的硝酸钴,其余步骤同实施例1。

实施例4

取0.07g硫酸镍,加入15ml的油胺,0.3ml油酸,升温至150℃,取0.5g 的硝酸铈、2.43g的硝酸钴,其余步骤同实施例1。

实施例5

取0.05g硝酸镍,加入10ml的油胺,0.1ml油酸,升温至110℃,取0.5g 的硝酸铈、2.43g的硝酸钴,其余步骤同实施例1。

实施例6

取0.06g硝酸镍,加入12ml的油胺,0.2ml油酸,升温至130℃,取0.5g 的硝酸铈、4.86g的硝酸钴,其余步骤同实施例1。

实施例7

取0.07g硝酸镍,加入15ml的油胺,0.3ml油酸,升温至150℃,取0.5g 的硝酸铈、2.43g的硝酸钴,其余步骤同实施例1。

实施例8

取0.05g乙酰丙酮镍,加入10ml的油胺,0.1ml油酸,升温至110℃,取 0.5g的硝酸铈、2.43g的硝酸钴,其余步骤同实施例1。

实施例9

取0.06g乙酰丙酮镍,加入12ml的油胺,0.2ml油酸,升温至130℃,取0.5g的硝酸铈、4.86g的硝酸钴,其余步骤同实施例1。

实施例10

取0.07g乙酰丙酮镍,加入15ml的油胺,0.3ml油酸,升温至150℃,取 0.5g的硝酸铈、2.43g的硝酸钴,其余步骤同实施例1。

实施例11

取0.05g硫酸镍,加入10ml的油胺,0.1ml油酸,升温至110℃,取0.5g 的氯化铈、2.43g的硝酸钴,其余步骤同实施例1。

实施例12

取0.06g硝酸镍,加入12ml的油胺,0.2ml油酸,升温至110℃,取0.6g 的氯化铈、2.43g的硝酸钴,其余步骤同实施例1。

实施例13

取0.07g乙酰丙酮镍,加入15ml的油胺,0.3ml油酸,升温至110℃,取 0.5g的氯化铈、2.43的硝酸钴,其余步骤同实施例1。

实施例14

取0.07g硫酸镍,加入10ml的油胺,0.2ml油酸,升温至130℃,取0.5g 的醋酸铈、4.83g的硝酸钴,其余步骤同实施例1。

实施例15

取0.05g硝酸镍,加入10ml的油胺,0.2ml油酸,升温至130℃,取0.5g 的醋酸铈、4.83g的硝酸钴,其余步骤同实施例1。

实施例16

取0.06g乙酰丙酮镍,加入10ml的油胺,0.2ml油酸,升温至130℃,取 0.7g的醋酸铈、4.83g的硝酸钴,其余步骤同实施例1。

实施例17

取0.07g硫酸镍,加入10ml的油胺,0.1ml油酸,升温至130℃,取0.5g 的硫酸铈、4.83g的硝酸钴,其余步骤同实施例1。

实施例18

取0.05g硝酸镍,加入12ml的油胺,0.2ml油酸,升温至130℃,取0.6g 的硫酸铈、4.83g的硝酸钴,其余步骤同实施例1。

实施例19

取0.06g乙酰丙酮镍,加入15ml的油胺,0.3ml油酸,升温至130℃,取 0.7g的硫酸铈、4.83g的硝酸钴,其余步骤同实施例1。

实施例20

取0.05g硫酸镍,加入10ml的油胺,0.3ml油酸,升温至110℃,取0.5g 的氯化铈、4.83g的乙酸钴,其余步骤同实施例1。

实施例21

取0.06g硝酸镍,加入12ml的油胺,0.2ml油酸,升温至130℃,取0.6g 的醋酸铈、4.83g的乙酸钴,其余步骤同实施例1。

实施例22

取0.07g乙酰丙酮镍,加入15ml的油胺,0.1ml油酸,升温至150℃,取 0.7g的硫酸铈、4.83g的乙酸钴,其余步骤同实施例1。

实施例23

取0.05g硫酸镍,加入10ml的油胺,0.3ml油酸,升温至110℃,取0.5g 的氯化铈、2.43g的硫酸钴,其余步骤同实施例1。

实施例24

取0.06g硝酸镍,加入12ml的油胺,0.2ml油酸,升温至130℃,取0.6g 的醋酸铈、2.43g的硫酸钴,其余步骤同实施例1。

实施例25

取0.07g乙酰丙酮镍,加入15ml的油胺,0.1ml油酸,升温至150℃,取 0.7g的硫酸铈、2.43g的硫酸钴,其余步骤同实施例1。

得到数据如下表1:

表1

实施例26

使用实施例1制备得到的催化剂来制备甲烷,进行二氧化碳加氢实验,步骤如下:1)将催化剂样品在氢气气氛下升温至300-450摄氏度进行还原,目的是将NiO还原成Ni;2)将还原后的催化剂通入反应气(CO

实施例27

取实施例2的催化剂,在空速为18000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例28

取实施例3的催化剂,在空速为36000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例29

取实施例4的催化剂,在空速为12000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例30

取实施例5的催化剂,在空速为18000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例31

取实施例6的催化剂,在空速为36000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例32

取实施例7的催化剂,在空速为12000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例33

取实施例8的催化剂,在空速为18000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例34

取实施例9的催化剂,在空速为36000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例35

取实施例10的催化剂,在空速为12000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例36

取实施例11的催化剂,在空速为18000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例37

取实施例12的催化剂,在空速为36000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例38

取实施例13的催化剂,在空速为12000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例39

取实施例14的催化剂,在空速为18000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例40

取实施例15的催化剂,在空速为36000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例41

取实施例16的催化剂,在空速为12000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例42

取实施例17的催化剂,在空速为18000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例43

取实施例18的催化剂,在空速为36000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例44

取实施例19的催化剂,在空速为12000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例45

取实施例20的催化剂,在空速为18000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例46

取实施例21的催化剂,在空速为36000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例47

取实施例22的催化剂,在空速为12000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例48

取实施例23的催化剂,在空速为18000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例49

取实施例24的催化剂,在空速为36000mL·gcat.-1·h-1,其余步骤同实施例26,CO

实施例50

取实施例25的催化剂,在空速为12000mL·gcat.-1·h-1,其余步骤同实施例26,CO

得到结果如下表2:

表2

由数据对比得到,不同的空速,不同的催化剂活性不同,在空速为12000h-1 时,实施例13的转化率达到了最高转化率83.2%,产率达到了74.3%;空速为 18000h-1时,实施例14转化率达到了75.3%,产率达到了66.3%;空速为36000 h-1时,实施例6转化率达到了68.7%,产率达到了61%。

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本申请的权利要求内的实施例都属于本发明保护的范围。

- 一种纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂及其制备方法与应用

- 一种纳米镍颗粒分散于二氧化铈修饰的管状四氧化三钴催化剂及其制备方法与应用