一种用于抽真空的螺杆泵转子结构

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及一种螺杆制作技术领域,尤其指一种用于抽真空的螺杆泵转子结构。

背景技术

现有一种申请号为CN201880028981.7名称为《具有多层涂布的转子螺杆的螺杆压缩机》的中国发明专利申请公开了一种螺杆压缩机,其包括压缩机壳体,该压缩机壳体具有两个轴向平行地支承在其中的转子螺杆,而转子螺杆在压缩室内彼此啮合,可通过驱动器进行驱动并且在其旋转运动中彼此同步,其中转子螺杆分别具有一件式或者多件式的基体以及突出于端面的轴端,其中基体具有两个端面以及在其间伸长的异型曲面,其中至少异型曲面被设计为多层的,包括第一内层和第二外层,其中第一内层和第二外层都包括热塑性合成材料或者说由热塑性合成材料形成,其中在第二外层中嵌入了支持磨合过程的颗粒或者孔隙,并且热塑性合成材料限定用于容纳颗粒或者说用于形成孔隙的基质。然而,该压缩机中的转子螺杆之间的间隙难以保持在较小范围内,因此该压缩机的结构还需进一步改进。

发明内容

本发明所要解决的技术问题是针对上述现有技术现状而提供一种加工效率高、制作方便,螺棱表面光滑、使用效果好,使用寿命长的用于抽真空的螺杆泵转子结构。

本发明解决上述技术问题所采用的技术方案为:本用于抽真空的螺杆泵转子结构,包括杆体和螺棱,所述杆体的一端为连接端,所述杆体的另一端为传动端,所述螺棱以顺时针或逆时针螺旋设置在连接端与传动端之间的杆体表面上,其特征在于:所述螺棱的一侧面是靠近螺棱根部宽度大而靠近螺棱顶端宽度小的弧面,所述弧面是经精车加工、表面粗糙度小于3.2微米的半光面,当所述转子螺杆的螺棱顶端插入另一螺棱螺旋方向相反的转子螺杆的螺棱间隙中时,两个转子螺杆的弧面相对设置,且插入的螺棱顶端前后表面各处与形成所述螺棱间隙的另一个转子螺杆的螺棱外表面各处的最小距离均小于0.1毫米,插入的螺棱端部顶面各处与形成所述螺棱间隙的另一个转子螺杆的杆体表面各处的最小距离在0.28~0.32毫米之间。

作为改进,所述转子螺杆以两个为一组,一组转子螺杆包括主螺杆和副螺杆,所述主螺杆的传动端长于副螺杆的传动端,所述主螺杆的弧面为主螺杆螺棱的前表面,所述副螺杆的弧面为副螺杆螺棱的后表面。

进一步改进,所述螺棱的前端面与后端面均为与转子螺杆螺杆轴相垂直的平面,在所述平面上设置有平衡转子螺杆重心的凹槽。

作为改进,所述转子螺杆置于转子螺杆加工机中加工制得,所述转子螺杆加工机的具体结构为,所述转子螺杆加工机包括机座,能夹住螺杆胚体两端并驱动螺杆胚体相对机座转动的夹持部,能驱动粗车刀相对夹持部前进后退的第一驱动部,能驱动精车刀相对夹持部前进后退的第二驱动部,驱动第一驱动部和第二驱动部相对螺杆胚体轴向前后移动的第三驱动部,所述夹持部、第一驱动部、第二驱动部和第三驱动部分别通过线路与控制器、电源相连接,所述粗车刀可脱卸地连接在第一驱动部上,所述第一驱动部的底部连接在第三驱动部上,所述精车刀可脱卸地连接在第二驱动部上,所述第二驱动部的底部连接在第三驱动部上,所述第三驱动部与机座相连接。

进一步改进,所述夹持部包括相对设置的定位座和转动座,在所述定位座的前端设置有定位杆,在所述定位杆的前端设置有弹性的定位凸部,所述转动座上设置有转盘,在所述转盘上分布有能张开和收拢的卡爪,所述转盘与转盘驱动电机相连接,所述转盘驱动电机与控制器相连接,所述螺杆胚体的一端能插接在卡爪中,所述螺杆胚体的另一端顶触连接在定位凸部上。

进一步改进,在所述定位座和转动座之间设置有废料收集斗,所述废料收集斗的开口位于定位杆和转盘的下方。

进一步改进,所述第一驱动部包括第一刀座,驱动第一刀座前进后退的第一传动块以及第一传动座,所述第一传动座连接在第三驱动部的顶部,所述第一传动座顶部开口,在所述第一传动座中设置有第一驱动丝杆和第一导向杆,所述第一驱动丝杆与第一驱动电机相连接,所述第一驱动电机通过线路与控制器相连接,所述第一传动块套置在第一驱动丝杆和第一导向杆上,所述第一驱动丝杆驱动第一传动块前进后退,所述第一刀座连接在第一传动块上,所述粗车刀能脱卸地连接在第一刀座上,在所述第一刀座的一侧设置有第一支架,能喷出冷却水的第一喷淋管连接在第一支架上,所述第一喷淋管的开口对准粗车刀的刀头。

进一步改进,所述第二驱动部包括第二刀座,驱动第二刀座前进后退的第二传动块以及第二传动座,所述第二传动座连接在第三驱动部的顶部,所述第二传动座顶部开口,在所述第二传动座中设置有第二驱动丝杆和第二导向杆,所述第二驱动丝杆与第二驱动电机相连接,所述第二驱动电机通过线路与控制器相连接,所述第二传动块套置在第二驱动丝杆和第二导向杆上,所述第二驱动丝杆驱动第二传动块前进后退,所述第二刀座连接在第二传动块上,所述精车刀能脱卸地连接在第二刀座上,在所述第二刀座的一侧设置有第二支架,能喷出冷却水的第二喷淋管连接在第二支架上,所述第二喷淋管的开口对准精车刀的刀头。

进一步改进,在所述机座上设置有第三驱动丝杆和第三导向杆,所述第三驱动丝杆与第三驱动电机相连接,所述第三驱动电机通过线路与控制器相连接,所述第三驱动部是由N个中空框体组成的能伸缩的套筒,所述套筒套置在第三驱动丝杆和第三导向杆上,所述套筒的两端分别连接在机座上,在中间框体的内壁上设置有第三传动块,所述第三传动块套置在第三驱动丝杆和第三导向杆上,所述第一驱动部和第二驱动部分别连接在中间框体的顶面上,所述N是不小于3的自然数。

进一步改进,通过所述转子螺杆加工机加工转子螺杆的具体步骤为,

一、将螺杆胚体装入转子螺杆加工机,夹持部的卡爪夹住螺杆胚体的一端,螺杆胚体的另一端顶触连接在夹持部的定位凸部上,将加工螺杆胚体的对应粗车刀固定在第一驱动部上,将加工螺杆胚体的对应精车刀固定在第二驱动部上;

二、所述夹持部驱动螺杆胚体转动,所述第一驱动部驱动粗车刀伸向螺杆胚体,所述第二驱动部使精车刀保持在脱离螺杆胚体的位置上;

三、第三驱动部驱动第一驱动部沿螺杆胚体轴向移动,同时,第一驱动部驱动粗车刀沿螺杆胚体径向前进后退从而在螺杆胚体表面上铣出螺棱;

四、当粗车刀从粗加工后的螺杆表面脱离时,所述第一驱动部驱动粗车刀离开螺杆,第三驱动部驱动第一驱动部回复到初始位置;

五、第二驱动部驱动精车刀伸向螺杆胚体,第一驱动部使粗车刀保持在脱离螺杆的位置上;

六、第三驱动部驱动第二驱动部沿螺杆轴向移动,同时,第二驱动部驱动精车刀沿螺杆径向前进后退从而切屑去除螺棱表面毛刺;

七、当精车刀从精加工后的螺杆表面脱离时,所述第二驱动部驱动精车刀离开螺杆,第三驱动装置驱动第二驱动部回复到初始位置;

八、夹持部停止转动,从夹持部中取下加工后的螺杆,即完成转子螺杆的加工。

与现有技术相比,本发明的优点在于:一组设置的两个螺杆之间的间隙小,啮合效果好,有助于空压机高效压缩空气,工作效率高;两个螺杆的一组相对面采用光滑的弧面,能减少磨损,并使螺棱的根部与顶端分别保持的良好的润滑状态,延长螺杆螺棱的使用寿命,降低螺杆的更换频率;通常一组转子螺杆需要采用阳螺杆和阴螺杆的方式进行组合,而本转子螺杆组成的螺杆组的螺棱结构相同,区别仅在于螺棱旋向不同,因此可以采用同一台转子螺杆加工机制作螺杆组,生产成本明显下降,生产效率大大提高;转子螺杆加工机通过控制器实现自动化控制,将待加工的转子螺杆装入后自动进行粗加工和精加工两道工序,自动化程度高,生产效率高,精度控制好,能达到表面粗糙度低于3.2微米的技术要求,生产出符合要求的转子螺杆。

附图说明

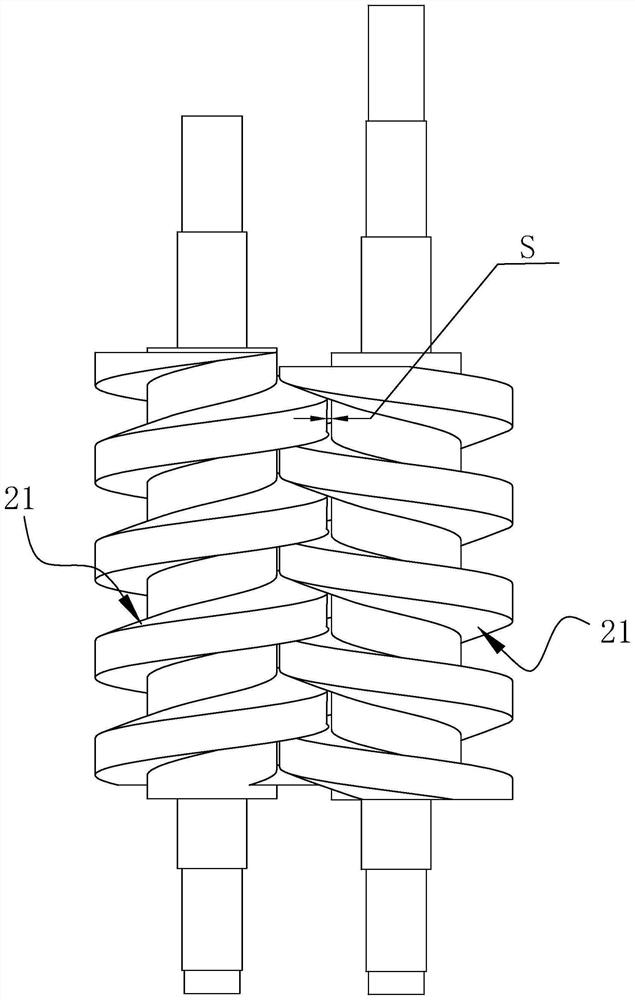

图1为本发明实施例以两个为一组相互啮合时的立体图;

图2为图1中的俯视图;

图3是本发明实施例的俯视图;

图4是图3中沿A-A线的剖面图;

图5是图3中置于转子螺杆加工机中的立体图;

图6是图5中处于另一个角度并去除部分机壳的立体图;

图7是图6中处于另一种加工状态的立体图;

图8是图6的结构分解图;

图9是图6的另一种结构分解图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1至图9所示,本实施例的用于抽真空的螺杆泵转子结构,包括杆体1和螺棱2,杆体1的一端为连接端,杆体1的另一端为传动端,螺棱2以顺时针或逆时针螺旋设置在连接端与传动端之间的杆体1表面上,螺棱2的一侧面是靠近螺棱2根部宽度大而靠近螺棱2顶端宽度小的弧面21,弧面21是经精车加工、表面粗糙度小于3.2微米的半光面,当转子螺杆的螺棱2顶端插入另一螺棱2螺旋方向相反的转子螺杆的螺棱2间隙中时,两个转子螺杆的弧面21相对设置,且插入的螺棱2顶端前后表面各处与形成螺棱间隙的另一个转子螺杆的螺棱2外表面各处的最小距离均小于0.1毫米,插入的螺棱端部顶面各处与形成螺棱间隙的另一个转子螺杆的杆体表面各处的最小距离S在0.28~0.32毫米之间。

转子螺杆以两个为一组,一组转子螺杆包括主螺杆101和副螺杆102,主螺杆101的传动端长于副螺杆102的传动端,主螺杆101的弧面21为主螺杆螺棱的前表面,副螺杆102的弧面21为副螺杆螺棱的后表面。螺棱2的前端面与后端面均为与转子螺杆螺杆轴相垂直的平面,在平面上设置有平衡转子螺杆重心的凹槽22。

转子螺杆置于转子螺杆加工机中加工制得,转子螺杆加工机的具体结构为,转子螺杆加工机包括机座3,能夹住螺杆胚体两端并驱动螺杆胚体相对机座3转动的夹持部4,能驱动粗车刀51相对夹持部4前进后退的第一驱动部5,能驱动精车刀61相对夹持部4前进后退的第二驱动部6,驱动第一驱动部5和第二驱动部6相对螺杆胚体轴向前后移动的第三驱动部7,夹持部4、第一驱动部5、第二驱动部6和第三驱动部7分别通过线路与控制器、电源相连接,粗车刀51可脱卸地连接在第一驱动部5上,第一驱动部5的底部连接在第三驱动部7上,精车刀61可脱卸地连接在第二驱动部6上,第二驱动部6的底部连接在第三驱动部7上,第三驱动部7与机座3相连接。控制器的具体结构以及控制器的具体电路结构属于现有技术,故不再详细描述。

夹持部4包括相对设置的定位座41和转动座42,在定位座41的前端设置有定位杆411,在定位杆411的前端设置有弹性的定位凸部,转动座42上设置有转盘421,在转盘421上分布有能张开和收拢的卡爪,转盘421与转盘驱动电机相连接,转盘驱动电机与控制器相连接,螺杆胚体的一端能插接在卡爪中,螺杆胚体的另一端顶触连接在定位凸部上。在定位座41和转动座42之间设置有废料收集斗43,废料收集斗43的开口位于定位杆411和转盘421的下方。

第一驱动部5包括第一刀座52,驱动第一刀座52前进后退的第一传动块53以及第一传动座54,第一传动座54连接在第三驱动部7的顶部,第一传动座54顶部开口,在第一传动座54中设置有第一驱动丝杆和第一导向杆,第一驱动丝杆与第一驱动电机55相连接,第一驱动电机55通过线路与控制器相连接,第一传动块53套置在第一驱动丝杆和第一导向杆上,第一驱动丝杆驱动第一传动块53前进后退,第一刀座52连接在第一传动块53上,粗车刀51能脱卸地连接在第一刀座52上,在第一刀座52的一侧设置有第一支架56,能喷出冷却水的第一喷淋管连接在第一支架56上,第一喷淋管的开口对准粗车刀51的刀头。

第二驱动部6包括第二刀座62,驱动第二刀座62前进后退的第二传动块63以及第二传动座64,第二传动座64连接在第三驱动部7的顶部,第二传动座64顶部开口,在第二传动座64中设置有第二驱动丝杆和第二导向杆,第二驱动丝杆与第二驱动电机65相连接,第二驱动电机65通过线路与控制器相连接,第二传动块63套置在第二驱动丝杆和第二导向杆上,第二驱动丝杆驱动第二传动块63前进后退,第二刀座62连接在第二传动块63上,精车刀61能脱卸地连接在第二刀座62上,在第二刀座62的一侧设置有第二支架66,能喷出冷却水的第二喷淋管连接在第二支架66上,第二喷淋管的开口对准精车刀61的刀头。

在机座3上设置有第三驱动丝杆31和第三导向杆32,第三驱动丝杆31与第三驱动电机33相连接,第三驱动电机33通过线路与控制器相连接,第三驱动部7是由N个中空框体组成的能伸缩的套筒,套筒套置在第三驱动丝杆31和第三导向杆32上,套筒的两端分别连接在机座3上,在中间框体71的内壁上设置有第三传动块,第三传动块套置在第三驱动丝杆31和第三导向杆32上,第一驱动部5和第二驱动部6分别连接在中间框体71的顶面上,N是不小于3的自然数。

工作原理:通过转子螺杆加工机加工转子螺杆的具体步骤为,

一、将螺杆胚体装入转子螺杆加工机,夹持部4的卡爪夹住螺杆胚体的一端,螺杆胚体的另一端顶触连接在夹持部4的定位凸部上,将加工螺杆胚体的对应粗车刀51固定在第一驱动部5上,将加工螺杆胚体的对应精车刀61固定在第二驱动部6上;

二、夹持部4驱动螺杆胚体转动,第一驱动部5驱动粗车刀51伸向螺杆胚体,第二驱动部6使精车刀61保持在脱离螺杆胚体的位置上;

三、第三驱动部7驱动第一驱动部5沿螺杆胚体轴向移动,同时,第一驱动部5驱动粗车刀51沿螺杆胚体径向前进后退从而在螺杆胚体表面上铣出螺棱2;

四、当粗车刀51从粗加工后的螺杆表面脱离时,第一驱动部5驱动粗车刀51离开螺杆,第三驱动部7驱动第一驱动部5回复到初始位置;

五、第二驱动部6驱动精车刀61伸向螺杆胚体,第一驱动部5使粗车刀51保持在脱离螺杆的位置上;

六、第三驱动部7驱动第二驱动部6沿螺杆轴向移动,同时,第二驱动部6驱动精车刀61沿螺杆径向前进后退从而切屑去除螺棱表面毛刺;

七、当精车刀61从精加工后的螺杆表面脱离时,第二驱动部6驱动精车刀61离开螺杆,第三驱动装置7驱动第二驱动部6回复到初始位置;

八、夹持部4停止转动,从夹持部4中取下加工后的螺杆,即完成转子螺杆的加工。

- 一种用于抽真空的螺杆泵转子结构

- 一种用于抽真空的螺杆泵转子结构