内倾角螺旋叶片杂质泵

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及污水处理厂污泥、河道治理河床淤泥等众多领域液、固清理及输送技术,尤其是涉及一种内倾角螺旋叶片杂质泵。

背景技术

泵技术越来越广泛地应用于各行各业,但是绝大多场合泵的应用主要以输送流体或使流体增压为目的,如化工、石油部门、农业排灌、矿业冶金等领域,泵技术的优势性非常明显,泵工作时形成真空从而产生抽吸力抽吸介质实现输送功能,主要用于输送流动性非常强的液体介质。但是在非单纯性液体的输送方面如河道疏浚、污泥清淤等场所的应用则为泥泵,但截至目前,泥泵也仅能输送液、固比例较高的、流动性非常好的泥水混合体或性质相似介质,当混合体的固体含量较高、且粘稠性较高、流动性很差甚至不具有流动性时,泥泵就会发生堵塞停止工作,需要人工清理疏堵。再如进行河流疏浚时,常常采用筑坝隔断的方式,分段排空、清理淤泥,当河床淤泥裸露、板结时,泥泵也会因抽吸力不足不能正常工作,只能人为地用水流冲击积泥,使积泥松散,提高水、泥比例,改善其流动性能以满足泥泵的适用性。申请人发现,这种工作方式具有低效、高耗、操作人员劳动强度度、工作环境差的缺陷,尤其在半封闭环境中,存在不安全隐患。

发明内容

本发明技术内倾角螺旋叶片杂质泵就是为解决上述难题而进行的技术创新。本方案中通过改变常规泥泵叶轮的结构形状为弧形螺旋叶轮,不仅使泵具有常规泵具备的抽吸功能,同时具有掘进功能,另外随着螺旋叶轮的旋转,固含率高、流动性差或不具流动性的液、固混合介质得到连续、被动地向前推送,同时压力也得到提高。

为实现液、固介质输送目的,本发明内倾角螺旋叶片杂质泵采取的主要技术措施包括:

一种内倾角螺旋叶片杂质泵,用于输送液、固混合介质,所述内倾角螺旋叶片杂质泵包括:

叶轮轴;

驱动部,用于驱动所述叶轮轴带动弧形螺旋叶轮转动,所述叶轮轴可以是与挡水板一体的,也可以是分体的。

泵壳,所述泵壳上设有介质排出口;

叶轮罩壳,与所述泵壳连接设置在弧形螺旋叶轮的外周,

弧形螺旋叶轮,所述弧形螺旋叶轮一端设有挡水板,叶轮与挡水板为一体式结构,弧形螺旋叶轮以设定的螺旋节距呈螺旋型固定设置在叶轮轴外周,所述弧形螺旋叶轮沿轴向依次划分为吸入段、输送段和排出段三个工作段,

所述吸入段位于弧形螺旋叶轮远离所述泵壳的一端,用于介质的挖掘和吸入工作;

所述排出段位于弧形螺旋叶轮设置在泵壳内的位置,用于将获得流速的介质排出泵外;

所述输送段位于弧形螺旋叶轮的排出段与吸入段之间,实现介质输送和增压。

可选地,所述弧形螺旋叶轮工作面呈弧形,弧形螺旋叶轮的工作面不论采用数段圆弧平滑过渡或采用平面与圆弧平滑过渡,在过弧形螺旋叶轮的轴线的纵向截面上,叶轮的工作面与叶轮轴的内倾夹角β,以及叶轮的工作面外缘的转角δ的取值范围分别为:30°≤β≤85°;90°≤δ≤180°。

可选地,所述的弧形螺旋叶轮在三个工作段是连续一体的,或断开分体的。

可选地,弧形螺旋叶轮的数量是单头或多头,且不同工作段的弧形螺旋叶轮的头数为相同或不同。

可选地,所述的弧形螺旋叶轮三个工作段的螺旋节距相等或不相等。

可选地,所述的叶轮轴轴向长度小于等于弧形螺旋叶轮的轴向长度,且叶轮轴轴向长度最小为零。

可选地,所述的叶轮罩壳的轴向长度大于等于弧形螺旋叶轮的轴向长度。

可选地,所述的叶轮罩壳的轴向长度小于等于弧形螺旋叶轮的轴向长度。

可选地,所述的弧形螺旋叶轮从吸入段至输出段的外轮廓呈径向尺寸相等的圆柱形;或径向尺寸逐渐增大的锥形;或吸入段至输送段的外轮廓呈逐渐放大的锥形;或仅吸入段呈逐渐放大的锥形。

可选地,所述挡水板的与弧形螺旋叶轮相背的一面还设置有副叶片。

本发明的内倾角螺旋叶片杂质泵具有以下有益效果:

(1)不仅具有抽吸、输送、增压功能,弧形螺旋叶轮的创新应用使得内倾角螺旋叶片杂质泵还具有泥泵所不具备的挖掘功能,不仅可以输送单纯性液体,也可以输送液、固混合体,一般河、湖、渠、污水处理厂等场所都可以应用。尤其是输送流动性较差或不具流动性液、固混合体,可以对类似沼泽地的淤泥进行有效清理,而不会发生堵塞、电机过热等现象而停机怠工。尤其是对人体有危害的黑臭、沼泽等沉积淤泥清理较深的工作场所,本方案设备将发挥极大的便利性;

(2)可以输送含有颗粒杂质的介质,尤其在输送小于流道的鱼、虾等活体生物时,能保持生物的完整性和活性;

(3)加长的弧形螺旋叶轮或潜水型的泵体叶轮可充分发挥掘进功能,吸入段直接旋挖沉积淤泥,由输送段连续不断地输送至排出段。在半密封建筑中或沼泽环境中进行淤泥清理时,更具有明显优势性能,全程不需操作人员下到深层处察看,避免了环境条件恶劣可能带来的缺氧、窒息、深陷等人身伤害影响,操作人员安全性得到保障,工作效率大大提高,对环境条件适应性极高,适用于绝大数场合保障了操作人员人身安全,同时提高了工作效率。

附图说明

通过结合下面附图对其实施例进行描述,本发明的上述特征和技术优点将会变得更加清楚和容易理解。

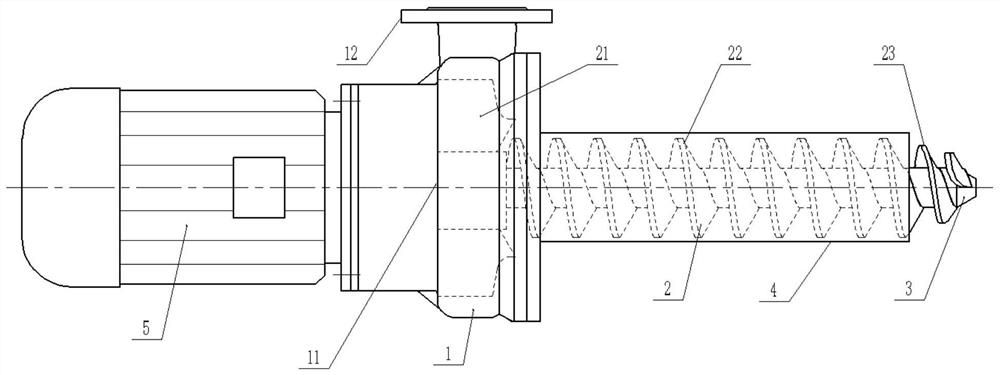

图1是实施例1的干式的内倾角螺旋叶片杂质泵的示意图;

图2是实施例2的潜水式的内倾角螺旋叶片杂质泵示意图。

图3是实施例3的弧形螺旋叶轮的纵向截面结构形状示意图;

图4是实施例4的内倾角螺旋叶片杂质泵的倾斜工作状况示意图。

具体实施方式

下面将参考附图来描述本发明所述的内倾角螺旋叶片杂质泵的实施例。本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式或其组合对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。此外,在本说明书中,附图未按比例画出,并且相同的附图标记表示相同的部分。

图1是表示本发明实施例的内倾角螺旋叶片杂质泵的示意图,该内倾角螺旋叶片杂质泵用于输送液、固混合介质,所述内倾角螺旋叶片杂质泵包括驱动部、泵壳1、弧形螺旋叶轮2、叶轮轴3和叶轮罩壳4等关键部件。所述驱动部可以是电动机5,电动机5与叶轮轴3同轴连接,用于驱动所述叶轮轴3转动。不过也可以通过其他传动机构来驱动叶轮轴,在此不再详述。另外本实施例也不排除可以采用其他动力机如内燃机代替电动机来驱动叶轮轴3。

所述泵壳1为具有空腔的壳体,其上设置有介质排出口。如图1所示,可以是其一侧具有供电动机输出端穿入的孔洞,另一侧具有供弧形螺旋叶轮穿出的孔洞,介质排出口可以是沿径向设置的,或者,其排出口也可以是沿泵壳1内腔的切线延伸设置的,或者也可以沿其他方向角度设置,在本发明中不做限制。

叶轮罩壳4与所述泵壳1连接设置在弧形螺旋叶轮的外周,且叶轮罩壳4与弧形螺旋叶轮的外周之间间隙不大于2.5mm。叶轮罩壳4与所述泵壳1可以是采用可拆卸的连接方式,例如法兰连接。所述弧形螺旋叶轮2以设定的螺旋节距呈螺旋型固定设置在叶轮轴3的外周,弧形螺旋叶轮2可以是单头,也可以是多头。弧形螺旋叶轮2可以与叶轮轴3固定成形于一体,也可以是焊接成形为一体,所述弧形螺旋叶轮2沿轴向依次划分为吸入段23、输送段22和排出段21这三个工作段。

所述吸入段23位于弧形螺旋叶轮2远离所述泵壳1的一端,用于液、固介质的挖掘和吸入工作;所述排出段21位于弧形螺旋叶轮2设置在泵壳1内的位置,用于将获得流速的介质排出泵外;所述输送段位于弧形螺旋叶轮2的排出段与吸入段之间,实现介质输送和增压。

所述的弧形螺旋叶轮从吸入段至输出段的外轮廓可以设置成径向尺寸相等的圆柱形;或径向尺寸逐渐增大的锥形;或者是吸入段和输送段的外轮廓呈连续逐渐增大的锥形;或者仅吸入段呈锥形。如图1所示为所述吸入段23的弧形螺旋叶轮为锥形,以利于插入到泥土等固体中。如图2所示为从吸入段至输出段的外轮廓是径向尺寸逐渐增大的锥形。

进一步地,如图3示,是本发明的弧形螺旋叶片2的纵向截面剖视图,为保证介质输送过程高效性和流畅性,弧形螺旋叶轮的主工作面25设计为弧形光滑面,其内凹的一面为主工作面25,弧形螺旋叶轮的主工作面可以采用数段圆弧平滑过渡或采用平面与圆弧平滑过渡。也可以说,纵向截面(过弧形螺旋叶轮的轴线的截面)截取的主工作面的弧线可以是由多段弧线平滑过渡形成,也可以由“直线段+弧线”过渡形成。为保证内倾角螺旋叶片杂质泵的有效流量,纵向截面中,叶轮与叶轮轴的内倾夹角β,以及叶轮外缘的转角δ的取值范围分别为:30°≤β≤85°;90°≤δ≤180°。

进一步地,弧形螺旋叶轮三个工作段的形状、结构、工作面的弧形形状、叶轮与叶轮轴的内倾夹角β以及叶轮外缘转角δ,可以根据功能作用不同分别调整、设定不同的取值。例如在同样扬程情况下需提高流量,或者同样流量情况下需提高扬程时,β、δ角均取小值。

进一步地,所述挡水板的与弧形螺旋叶轮相背的一面还设置有副叶片,压力较大时副叶片可以阻止水流向电机一侧流动。

如图4示,是本发明的内倾角螺旋叶片杂质泵的一种倾斜安装工作方式的示意图,在安装座6上设置有铰接轴,内倾角螺旋叶片杂质泵的泵壳1通过铰接轴可转动地安装在安装座6上,使得内倾角螺旋叶片杂质泵倾斜的工作角度可以调节,在工作时将内倾角螺旋叶片杂质泵的吸入段转动至倾斜向下进行作业。安装座6上设有脚轮61,适用于输送介质时,方便移动安装座使内倾角螺旋叶片杂质泵吸入段移向需输送介质。

下面结合适用于不同工况的内倾角螺旋叶片杂质泵的实施例来进一步描述本发明:

实施例1:

如图1所示,本实施例为干式内倾角螺旋叶片杂质泵,所述的电动机5为干式,即非潜水型;所述的电动机5透过泵壳1直接联接叶轮轴3,叶轮轴3上固定设有弧形螺旋叶轮2。本实施例中所述的弧形螺旋叶轮2在三个工作段的形状、结构、外廓均不完全相同,排出段21与输送段22可以是分体式的,图1中可以看出,排出段21的叶轮的外径比输送段和吸入段的大,排出段21的弧形螺旋叶轮2可以是单独加工,输送段和吸入段的弧形螺旋叶轮2可以是一体加工。排出段21设置在泵壳1内部,与叶轮轴3作同步旋转运动,排出段21的叶轮数量可以是单头或多头。

叶轮的螺旋线数可以任意取值,视应用现场的环境条件需要而不同,当沉积淤泥较深时,则螺旋叶轮的螺旋线数n较大,以满足轴长需求;吸入段23弧形螺旋叶轮数量可以与输送段22叶轮数相同,且呈一体式固定联接结构。吸入段23弧形螺旋叶轮与输送段22也可是分体式结构,即两段的弧形螺旋叶轮数量不相同,本示意图中为吸入段23弧形螺旋叶轮与输送段22弧形螺旋叶轮均为一片,且为一体式连续性结构。所述的叶轮罩壳4通过紧固件与泵壳1固定联接在一起,弧形螺旋叶轮2的吸入段23外露于叶轮罩壳4的外部,这种结构有利于吸入段23的弧形螺旋叶轮对流动性差的或板结的淤泥等介质进行挖掘。

工作时,电机5启动旋转,同时驱动叶轮轴3旋转,固定设置在叶轮轴3上的弧形螺旋叶轮2作同步旋转,吸入段23外露在叶轮罩壳4外面,从而将流动性差的或板结的淤泥等介质挖掘后,顺利将其推送至弧形螺旋叶轮2的输送段,在输送段的弧形螺旋叶轮2不断的旋转运转及导向作用下,介质依次加压后输送到泵壳1内,泵壳1中与叶轮轴3同步旋转的排出段21产生离心作用,将介质从泵壳1上所设置的介质输出口12输出,完成液、固输送工作。

实施例2

实施例2的技术特征与实施例1基本相同,在此省略其相同的结构的描述,仅描述其不同的结构。

本实施例中,吸入段23并未外露于叶轮罩壳4的外端,而是呈与叶轮罩壳4平齐或内置的状态,本实施例的内倾角螺旋叶片杂质泵尤其适用于对河道河床沉积淤泥进行清理而不需提前将河道筑坝拦截并排空河水的情况,只需将本实施例的内倾角螺旋叶片杂质泵的叶轮罩壳4插入沉积淤泥中,叶轮罩壳4将河水隔绝在叶轮罩壳4之外,工作时叶轮罩壳4首先插入介质中,形成相对封闭的工作环境,淤泥直接与吸入段23接触,这种清淤方式,弧形螺旋叶轮2在工作过程中只输送旋挖到的淤泥和微量渗漏而入的水,提高了清淤效率,同时也因为淤泥固含率高,降低了后续淤泥脱水工艺等方面费用,降低成本,节约能源。

实施例3:

如图2所示,本实施例3的内倾角螺旋叶片杂质泵为潜水式,即内倾角螺旋叶片杂质泵整体可潜于水体中进行工作的内倾角螺旋叶片杂质泵。实施例3的技术特征与实施例1基本相同,在此省略其相同的结构的描述,仅描述其不同的结构。

所述的电机5为潜水式电动机,同时配备密封装置,以杜绝水渗漏造成电机损坏;图2中所示的弧形螺旋叶轮2为单片整体式结构,即排出段21、输送段22、吸入段23固定联接为一体且弧形螺旋叶轮2为单头;所述的叶轮轴3设置为短轴,具体说,是叶轮轴3的长度小于弧形螺旋叶轮2轴向长度,或者也可以设置为弧形螺旋叶轮2仅与挡水板11在靠近泵壳一端同轴连接,而其他位置则都悬空,即叶轮轴3的轴向长度为零。叶轮轴3的轴向长度为零时,驱动部直接驱动叶轮及叶轮端部挡水板旋转工作。弧形螺旋叶轮2整体外廓设置成锥形;叶轮罩壳4可拆卸联接在泵壳1上,弧形螺旋叶轮2的吸入段23外露于叶轮泵壳4外侧。本实施产品结构紧凑,体小质轻,方便提升起吊;且因为系潜水式,适应性更强。

图1、图2中所示例证,系为便于说明本专利方案的特殊例证,并非唯一例证,实际情况下,可将潜水式、弧形螺旋叶轮长或短、一体或分体式弧形螺旋叶轮、螺旋线数、螺旋叶轮数量、叶轮外露或内置等结构型式进行任意组合。本发明产品的所有结构型式均可设置固定支撑架实现卧式工作、立式工作或倾斜式工作等任意安装方式,以及干式或潜水状况选用视具体环境条件需要而确定。

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 内倾角螺旋叶片杂质泵

- 一种杂质泵内涡流叶轮