空气悬浮高速离心压缩机

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及压缩机技术领域,具体涉及一种空气悬浮高速离心压缩机。

背景技术

离心式压缩机广泛应用于纺织、气动工具、零件检测、喷涂、充气、燃料电池等行业。

离心式压缩机是一种具有高速旋转叶轮的动力式压缩机,它依靠旋转叶轮和气流间的相互作用力来提高气体压力,同时使气流产生加速度而获得动能,然后气流在扩压器中减速,将动能转化为压力能,进一步提高压力,在压缩过程中气体的流动是连续的。

但是,现有的离心式压缩机其结构复杂,轴系长,抗击冲击能力较弱,工作稳定性较差,无法满足市场的需求。

发明内容

针对现有技术存在的以上缺陷,本发明提供一种空气悬浮高速离心压缩机,该空气悬浮高速离心压缩机结构简单紧凑,轴系短,工作稳定性高。

为了解决上述技术问题,本发明采用的技术方案是:

空气悬浮高速离心压缩机,包括壳体、定子、转子主轴、蜗壳和叶轮,所述定子设置在所述壳体内,所述蜗壳设置在所述壳体的一端,所述叶轮位于所述蜗壳内,所述壳体内设置有径向动压空气轴承和推力动压空气轴承,所述转子主轴通过所述径向动压空气轴承和所述推力动压空气轴承转动设置在所述壳体内,所述转子主轴的一端与所述叶轮固定连接,所述转子主轴的另一端悬挑在所述定子的内腔中。

其中,所述壳体内设置有第一轴承座,所述第一轴承座上设置有轴套,所述转子主轴转动设置在所述轴套内,所述转子主轴对应所述轴套的位置处周向设置有多个供空气流入的第一动压槽,所述轴套和所述转子主轴共同构成所述径向动压空气轴承。

其中,所述第一动压槽为人字形槽,各所述第一动压槽沿所述转子主轴的周向均匀分布。

其中,所述壳体内设置有第二轴承座,所述第二轴承座位于所述第一轴承座与所述蜗壳之间;所述转子主轴上设置有承推片,所述承推片位于所述第一轴承座与所述第二轴承座之间,且所述承推片靠近所述第一轴承座和所述第二轴承座的侧部分别设置有多个供空气流入的第二动压槽,所述第一轴承座的端面、所述承推片和所述第二轴承座的端面共同构成所述推力动压空气轴承。

其中,所述第二动压槽为圆弧形槽,且每侧的所述第二动压槽均以所述承推片的轴线为中心轴呈旋涡状分布。

其中,所述壳体包括两端开口的筒体和设置在所述筒体一端的端盖,所述定子设置在所述筒体内并位于所述端盖和所述第一轴承座之间。

其中,所述空气悬浮高速离心压缩机设置有水冷结构,所述水冷结构包括:

设置在所述端盖上的多个端盖水道槽,其中一个所述端盖水道槽设置有进水口和出水口;

设置在所述筒体上的多个水道组,每个水道组均包括与所述筒体的轴向平行的进水道和回水道;

以及设置在所述第一轴承座上的多个轴承座水道槽;

所述端盖水道槽、所述水道组和所述轴承座水道槽的数量相等,所述端盖水道槽与所述水道组一一对应,每个所述端盖水道槽分别与同一所述水道组的所述进水道和所述回水道相连通,同一所述水道组的所述进水道和所述回水道分别与相邻的两所述轴承座水道槽相连通。

其中,所述空气悬浮高速离心压缩机设置有风冷结构,所述风冷结构包括设置在所述第一轴承座上的轴承座气道,设置在所述轴套上的轴套气道,以及设置在所述端盖上的排气口,所述蜗壳的进气口、所述轴承座气道、所述轴套气道和所述排气口相连通。

其中,所述蜗壳内设置有自循环机匣处理结构,所述自循环机匣处理结构包括凸出设置在所述蜗壳内壁上的导流部,以及通过连接筋设置在所述蜗壳内壁上的进气筒,所述导流部、所述进气筒和所述蜗壳共同围成进气槽,且所述导流部与所述进气筒之间形成连通所述进气槽与所述进气筒内腔的自循环气道。

其中,所述进气口处设置有锥形的导流罩。

采用了上述技术方案,本发明的有益效果是:

本发明提供的空气悬浮高速离心压缩机,由于转子主轴通过径向动压空气轴承和推力动压空气轴承转动设置在壳体内,且转子主轴的一端与叶轮固定连接,转子主轴的另一端悬挑于定子的内腔中,即,转子主轴的一端和叶轮分别悬挑在径向动压空气轴承和推力动压空气轴承的两侧,由转子主轴带动叶轮高速转动,以空气作为润滑剂和冷却剂,输出连续性高压气体,通过采用上述悬挑结构,与现有技术相比,缩短了轴系,既使得设备的结构更加简单紧凑,提高了设备运行的稳定性和抗冲击能力,又减轻了设备的重量;通过采用上述径向动压空气轴承和推力动压空气轴承,用空气作为转子主轴旋转的润滑剂和冷却剂,与现有技术相比,降低了设备的噪音,提高了设备运行的可靠性,延长了设备的使用寿命。

附图说明

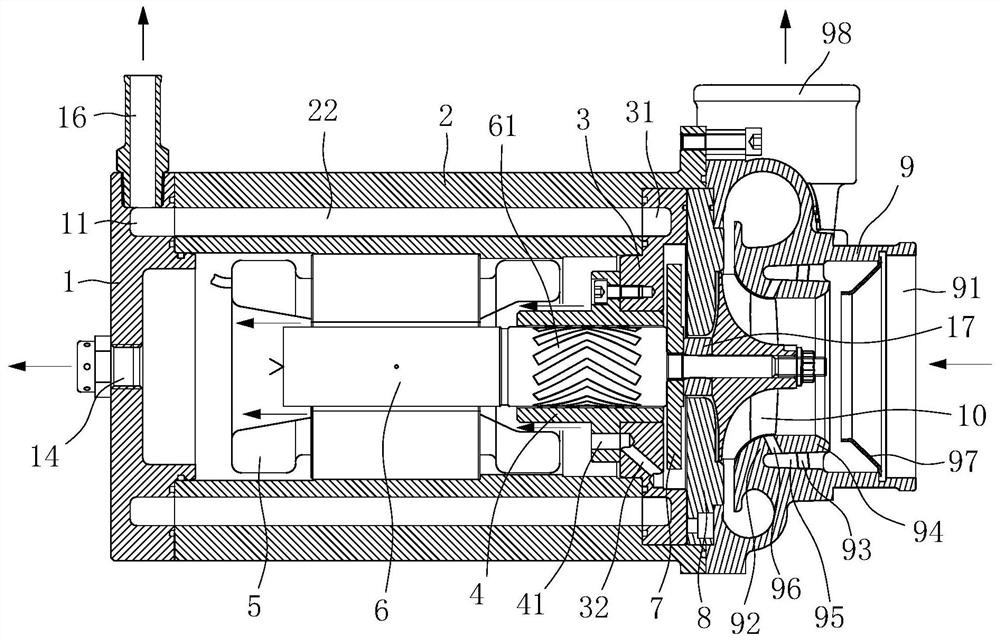

图1是本发明空气悬浮高速离心压缩机的结构示意图;

图2是图1的侧视图;

图3是图中转子主轴的部分结构示意图;

图4是承推片的结构示意图;

图5是图1中壳体与第一轴承座的爆炸拆分图;

图6是图5另一侧的结构图;

图中:1-端盖,11-端盖水道槽,12-进水口,13-出水口,14-排气口,15-进水管,16-出水管,2-筒体,21-进水道,22-回水道,3-第一轴承座,31-轴承座水道槽,32-轴承座气道,4-轴套,41-轴套气道,5-定子,6-转子主轴,61-第一动压槽,7-承推片,71-第二动压槽,8-第二轴承座,9-蜗壳,91-进气口,92-导流部,93-连接筋,94-进气筒,95-进气槽,96-自循环气道,97-导流罩,98-出气口,10-叶轮,17-压块。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

如图1至图6共同所示,空气悬浮高速离心压缩机,包括壳体、定子5、转子主轴6、蜗壳9和叶轮10,定子5设置在壳体内,蜗壳9设置在壳体的一端,叶轮10位于蜗壳9内,壳体内设置有径向动压空气轴承和推力动压空气轴承,转子主轴6通过径向动压空气轴承和推力动压空气轴承转动设置在壳体内,转子主轴6的一端与叶轮10固定连接,转子主轴6的另一端悬挑在定子5的内腔中。

通过将转子主轴6的一端和叶轮10分别悬挑在径向动压空气轴承和推力动压空气轴承的两侧,缩短了轴系,既使得设备的结构更加简单紧凑,提高了设备运行的稳定性和抗冲击能力,又减轻了设备的重量。

其中,壳体包括两端开口的筒体2和设置在筒体2一端的端盖1,筒体2内设置有第一轴承座3,定子5设置在筒体2内并位于端盖1和第一轴承座3之间。

本实施例中的第一轴承座3上设置有轴套4,转子主轴6转动设置在轴套4内,且转子主轴6对应轴套4的位置处周向设置有多个供空气流入的第一动压槽61,轴套4和转子主轴6共同构成该径向动压空气轴承。实际应用中,第一动压槽61也可以设置在轴套4的内表面,本实施例对此不作限制。

采用轴套4与转子主轴6直接组合的结构形式,使整个径向动压空气轴承的结构更加简单,易于生产。

由于人字形槽有利于动压膜的形成,因此,本实施例中优选第一动压槽61为人字形槽,且各个第一动压槽61沿转子主轴6的周向均匀分布。

这样,如图3箭头所示,当转子主轴6旋转时,利用流体的粘性带动空气随转子主轴6旋转,同时空气沿第一动压槽61的两端向中间聚拢,形成动压膜来支撑转子主轴6,防止转子主轴6径向移动,当转子主轴6的转速越高时,动压膜的动压承载力就越大,转子主轴6的运转越稳定。

为了防止第一动压槽61内的压力过高,本实施例在轴套4上设置了泄压孔(图中未示出)。

本实施例中,筒体2内设置有第二轴承座8,第二轴承座8位于第一轴承座3与蜗壳9之间;转子主轴6上设置有承推片7,承推片7位于第一轴承座3与第二轴承座8之间,且承推片7靠近第一轴承座3和第二轴承座8的侧部分别设置有多个供空气流入的第二动压槽71,第一轴承座3的端面、承推片7和第二轴承座8的端面共同构成推力动压空气轴承。采用承推片7与第一轴承座3的端面和第二轴承座8的端面相组合的结构形式,使整个推力动压空气轴承的结构更加简单,易于生产。

本实施例中,转子主轴6上设置有用于压紧承推片的压块17,压块17位于承推片7和叶轮10之间,且压块17位于第二轴承座8的内腔中,通过叶轮10压紧压块17,再通过压块17压紧承推片7,实现承推片7固定在转子主轴6上,实际应用中,也可以采用螺钉锁紧的方式来固定承推片7,本实施例对此不作限制。

本实施例中的第二动压槽71优选为圆弧形槽,且每侧的第二动压槽71均以承推片7的轴线为中心轴呈旋涡状分布,采用这样的结构,有利于动压膜的形成。

这样,如图4箭头所示,当转子主轴6旋转时,利用流体的粘性带动空气随承推片7旋转,同时空气沿第二动压槽71由外向内聚拢,形成动压膜来支撑转子主轴6,防止转子主轴6轴向移动,当转子主轴6的转速越高时,动压膜的动压承载力就越大,转子主轴6的运转越稳定。

为了保证空气悬浮高速离心压缩机及时散热,本实施例设置了水冷结构。

其中,水冷结构包括:

设置在端盖1上的多个端盖水道槽11,其中一个端盖水道槽11设置有进水口12和出水口13,进水口12上连接有进水管15,出水口13上连接有出水管16;

设置在筒体2上的多个水道组,每个水道组均包括与筒体2的轴向平行的进水道21和回水道22;

以及设置在第一轴承座3上的多个轴承座水道槽31;

端盖水道槽11、水道组和轴承座水道槽31的数量相等,端盖水道槽11与水道组一一对应,每个端盖水道槽11分别与同一水道组的进水道21和回水道22相连通,同一水道组的进水道21和回水道22分别与相邻的两个轴承座水道槽31相连通。

为了增强密封性,本实施例在筒体2与端盖1之间、筒体2与第一轴承座3之间分别设置了密封圈(图中未示出)。

工作时,水流由端盖1的进水口12进入,最后由端盖1的出水口13流出,整个水流在设备内呈“S”形,极大的提高了冷却效率,避免了设备内各零部件因温度高而受损,延长了各零部件的使用寿命。

为了进一步保证空气悬浮高速离心压缩机及时散热,本实施例在空气悬浮高速离心压缩机内同时设置了风冷结构。

风冷结构包括设置在第一轴承座3上的轴承座气道32,设置在轴套4上的轴套气道41,以及设置在端盖1上的排气口14,蜗壳9的进气口91、轴承座气道32、轴套气道41和排气口14相连通。

通过设置风冷结构,能够对设备内的各零部件进行有效散热,进一步避免设备内各零部件因温度高而受损,延长了各零部件的使用寿命。

本实施例中蜗壳9内设置有自循环机匣处理结构,自循环机匣处理结构包括凸出设置在蜗壳9内壁上的导流部92,以及通过连接筋93设置在蜗壳9内壁上的进气筒94,导流部92、进气筒94和蜗壳9共同围成进气槽95,且导流部92与进气筒94之间形成连通进气槽95与进气筒94内腔的自循环气道96。

通过设置自循环机匣处理结构,空气在进气筒94的进气端、进气筒94内腔、自循环气道96和进气槽95之间形成循环气流,降低了抽进进气筒94内的气流的损失,拓宽了设备的流量范围,提高了设备的工作效率。

为了便于气体流入进气筒94内,本实施例在蜗壳9的进气口91处设置了锥形的导流罩97。

工作时,通过转子主轴6直接带动叶轮10高速旋转,气体由蜗壳9的进气口91处被吸入,将动能转化为压力能,进一步提高压力后再将气体从出气口98甩出,输出洁净无油的连续性气体。

在此过程中,通过叶轮10与第二轴承座8之间的间隙流入少量的气体,其中一部分气体进入推力动压空气轴承和径向动压空气轴承中,形成支撑和润滑动压膜,使转子主轴6处于悬浮状态而达到回转自如的目的;另一部分气体经第一轴承座3上的轴承座气道32和轴套4上的轴套气道41进入筒体2的内腔,对筒体2内的各零部件进行有效散热,如图1箭头所示方向;与此同时,水冷结构对整个机体进行冷却降温。

本发明空气悬浮高速离心压缩机通过采用悬挑结构,缩短了轴系,既使得设备的结构更加简单紧凑,提高了设备运行的稳定性和抗冲击能力,又减轻了重量;通过采用径向动压空气轴承和推力动压空气轴承,用空气作为转子主轴旋转的润滑剂和冷却剂,降低了设备的噪音,提高了设备运行的可靠性,延长了设备的使用寿命。

本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造的劳动,所做出的种种变换,均落在本发明的保护范围之内。