翅片式换热器

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及换热器技术领域,尤其是一种应用于环境试验箱的翅片式换热器。

背景技术

翅片式换热器是气体与液体热交换器中使用最为广泛的一种换热设备,主要用于干燥系统中空气加热,是热风装置中的主要设备,它通过在普通的基管上加装翅片来达到强化传热的目的。

如图1所示为现有应用于环境试验箱的翅片式换热器,罩壳1的后侧面上设置吸风机2,罩壳1内部设置制冷管组3,制冷管组3平行间隔设置、相互连通的铜管,铜管外周沿径向设置若干翅片;气态的制冷剂从制冷剂进入管31进入制冷管组3,吸风机2吸入冷风,冷风流过制冷管组3的间隙、与制冷管组3内的制冷剂发生换热,将制冷剂冷凝为液态状的制冷剂、从制冷剂排出管32排出。环境试验箱一般是室内使用,试验室内部放置的设备较多,试验室的环境温度相对较高;而试验室内部的空间通常较小,则要求设备的功率、占地面积不能过大,即放置在环境试验箱内的翅片式换热器的功率较小、体积较小,使得翅片式换热器的换热效率相对较低、换热面积较小。

发明内容

本申请人针对上述现有应用于环境试验箱的翅片式换热器的换热效率相对较低、换热面积较小等缺点,提供一种结构合理的翅片式换热器,在功率、体积较小的情况下,具有较高的换热效率、较大的换热面积。

本发明所采用的技术方案如下:

一种翅片式换热器,罩壳的一侧面设置吸风机、相对的另一侧面为吸风口,罩壳内设置至少一组制冷管组,与各组制冷管组连通分别设置制冷剂进入管及第一排出管;第一排出管的一端连通到制冷系统的干燥过滤器,另一端通过迂回管连通设置有第二排出管;迂回管为内部连通的迂回通道,包括若干相互平行、间隔一定距离的第二直管及连接在相邻第二直管端部的第二连接弯管,若干第二直管垂直穿过设置在罩壳相对的两侧面上,最下端的一根第二直管穿出罩壳的端部连通第一排出管,最上端的一根第二直管穿出罩壳的端部连通第二排出管。

作为上述技术方案的进一步改进:

迂回管设置在靠近罩壳的前侧吸风口的部位。

迂回管位于各组制冷管组的前方。

发明在第一排出管上通过迂回管设置第二排出管,将第一排出管的一部分液态状制冷剂通过迂回管返回到罩壳的吸风口处与冷风进行二次换热,在翅片式换热器功率较小、体积较小的情况下,通过返回吸风口的迂回管进一步延长制冷剂的换热路径,获得更大的换热面积,换热效率更高;而且,由于罩壳的吸风口处刚吸入的冷风还未开始接触换热,此处冷风的温度最低,迂回管设置在迂回管设置在靠近罩壳的前侧吸风口的部位、位于各组制冷管组的前方,制冷剂通过迂回管返回进行二次换热的换热效果更明显,二次换热后获得的制冷剂的温度更低,更利于提高换热效率。

第二排出管与第一排出管同侧设置、位于第一排出管的上方。

每组制冷管组为内部连通的迂回通道,包括若干相互平行、间隔一定距离的第一直管及连接在相邻第一直管端部的第一连接弯管。

每组制冷管组的若干第一直管垂直穿过设置在罩壳相对的两侧面上。

每组制冷管组最上端的一根第一直管穿出罩壳的端部连通制冷剂进入管,每组制冷管组最下端的一根第一直管穿出罩壳的端部连通第一排出管。

每组制冷管组的若干第一直管分为两列、阵列交错设置。

本发明每组制冷管组的若干第一直管分两列阵列交错布置,在充分利用竖直平面尺寸的同时,还充分利用了两列之间的空间尺寸,使得迂回通道具有更长的迂回路径,迂回通道与冷风的换热面积更大,换热效率更高。

若干第一连接弯管相互平行、倾斜布置在罩壳相对两侧面的外侧。

迂回管的若干第二直管与制冷管组的第一直管平行。

本发明的有益效果如下:

本发明在第一排出管上通过迂回管设置第二排出管,将第一排出管的一部分液态状制冷剂通过迂回管返回到罩壳的吸风口处与冷风进行二次换热,在翅片式换热器功率较小、体积较小的情况下,通过返回吸风口的迂回管进一步延长制冷剂的换热路径,获得更大的换热面积,换热效率更高;而且,由于罩壳的吸风口处刚吸入的冷风还未开始接触换热,此处冷风的温度最低,迂回管设置在迂回管设置在靠近罩壳的前侧吸风口的部位、位于各组制冷管组的前方,制冷剂通过迂回管返回进行二次换热的换热效果更明显,二次换热后获得的制冷剂的温度更低,更利于提高换热效率。

本发明每组制冷管组的若干第一直管分两列阵列交错布置,在充分利用竖直平面尺寸的同时,还充分利用了两列之间的空间尺寸,使得迂回通道具有更长的迂回路径,迂回通道与冷风的换热面积更大,换热效率更高。

附图说明

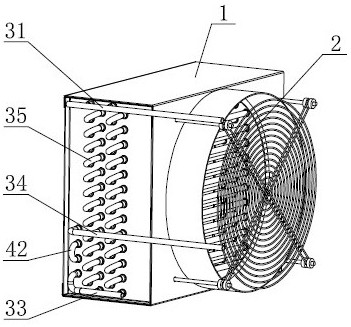

图1为现有翅片式换热器的立体图。

图2为本发明的立体图。

图3为图2的前视图。

图4为图2的右视图,图中箭头所示为冷风的风向。

图5为图2的左视图。

图中:1、罩壳;2、吸风机;3、制冷管组;31、制冷剂进入管;32、制冷剂排出管;33、第一排出管;34、第二排出管;35、第一直管;36、第一连接弯管;4、迂回管;41、第二直管;42、第二连接弯管。

具体实施方式

下面结合附图,说明本发明的具体实施方式。

如图2所示,本发明的方型罩壳1的前后侧面为开放面、左右及上下四周侧面为闭合面,罩壳1的前侧开放面为吸风口,罩壳1的后侧面固定设置有吸风机2,吸风机2开启后,冷风从罩壳1的前侧吸风口吸入、从罩壳1的后侧面排出。如图2、图4、图5所示,罩壳1的内部、从前之后依次设置至少一组制冷管组3,本实施例中,在罩壳1内、从前之后布置两组制冷管组3;罩壳1的右侧面外侧的上端部设置有制冷剂进入管31、右侧面外侧的下端部设置有第一排出管33,制冷剂进入管31及第一排出管33与各组制冷管组3连通。如图3所示,每组制冷管组3为内部连通的迂回通道,包括若干相互平行、间隔一定距离的第一直管35及连接在相邻第一直管35端部的第一连接弯管36,若干第一直管35分为两列、阵列交错、垂直穿过设置在罩壳1的左右两侧面上,若干第一连接弯管36相互平行、倾斜布置在罩壳1左右侧面的外侧,第一连接弯管36的两端分别连接在前后两列对应部位的第一直管35的端部;每组制冷管组3的若干第一直管35分两列阵列交错布置,在充分利用竖直平面尺寸的同时,还充分利用了两列之间的空间尺寸,使得迂回通道具有更长的迂回路径,迂回通道与冷风的换热面积更大,换热效率更高;每组制冷管组3最上端的一根第一直管35穿出罩壳1右侧面的端部连通制冷剂进入管31,每组制冷管组3最下端的一根第一直管35穿出罩壳1右侧面的端部连通第一排出管33。

如图2至图5所示,第一排出管33的一端连通到制冷系统的干燥过滤器(图中未示出),另一端通过迂回管4连通设置有第二排出管34,第二排出管34与第一排出管33同侧设置、位于第一排出管33的上方、设置在罩壳1右侧面外侧的中下部。迂回管4设置在靠近罩壳1的前侧吸风口的部位、位于各组制冷管组3的前方;迂回管4为内部连通的迂回通道,包括若干相互平行、间隔一定距离的第二直管41及连接在相邻第二直管41端部的第二连接弯管42,若干第二直管41与制冷管组3的第一直管35平行、垂直穿过设置在罩壳1的左右两侧面上,相邻第二直管41穿出的端部通过第二连接弯管42连接;迂回管4最下端的一根第二直管41穿出罩壳1右侧面的端部连通第一排出管33,迂回管4最上端的一根第二直管41穿出罩壳1右侧面的端部连通第二排出管34;第一排出管33的一部分冷凝后的液态状制冷剂通过迂回管4返回到罩壳1的吸风口处与冷风进行二次换热后、从第二排出管34排出;在翅片式换热器功率较小、体积较小的情况下,通过返回吸风口的迂回管4进一步延长制冷剂的换热路径,获得更大的换热面积,换热效率更高;而且,由于罩壳1的吸风口处刚吸入的冷风还未开始接触换热,此处冷风的温度最低,迂回管4设置在迂回管4设置在靠近罩壳1的前侧吸风口的部位、位于各组制冷管组3的前方,制冷剂通过迂回管4返回进行二次换热的换热效果更明显,二次换热后获得的制冷剂的温度更低,更利于提高换热效率。

本发明实际使用时,吸风机2开机,从罩壳1的前侧吸风口吸入冷风;气态的制冷剂从制冷剂进入管31进入各组制冷管组3,在各组制冷管组3内迂回流动;吸风机2吸入的冷风流过各组制冷管组3的间隙,与制冷管组3内的制冷剂发生换热,气态的制冷剂换热后被冷凝为液态状的制冷剂、流至第一排出管33,第一排出管33内的液态状的制冷剂:一部分通过第一排出管33排出,另一部分通过迂回管4返回到罩壳1的吸风口处与冷风进行二次换热后、从第二排出管34排出。

本发明在第一排出管33上通过迂回管4设置第二排出管34,将第一排出管33的一部分液态状制冷剂通过迂回管4返回到罩壳1的吸风口处与冷风进行二次换热,延长了换热路径,增加了换热面积,在功率、体积较小的情况下,具有较高的换热效率、较大的换热面积。

以上描述是对本发明的解释,不是对本发明的限定,在不违背本发明精神的情况下,本发明可以作任何形式的修改。