一种含混合人工钉扎相的(RE,Y)-123超导膜及其制备方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及超导材料制备技术领域,具体地,涉及一种含混合人工钉扎相的(RE,Y)-123超导膜及其制备方法,尤其涉及一种适用于生产含有混合人工钉扎相二代高温超导带材的工艺方法,可以在高速沉积条件下获得具有沿厚度方向有序柱状结构的人工钉扎相,显著提高超导带材磁场下载流能力的方法。

背景技术

第二代高温超导带材作为一类有重要应用前景的实用超导材料,其核心功能层为(RE,Y)-Ba-Cu-O铜氧化合物,以下简写为(RE,Y)-123。与其他实用超导材料相比,该类铜氧化合物具有高超导转变温度,高载流能力,高不可逆场等优势。将这种材料以薄膜外延的方式沉积在柔性基带上,可获得“涂层导体”,即第二代高温超导带材(以下简称二代带材)。二代带材在高温温区,特别是在外加磁场下,工程电流密度高、力学性能优异;同时它生产原料成本低,具有潜在的价格优势。这种材料未来有望作为基础材料支撑,推动强磁场的特种医疗、大科学装备、紧凑核聚变等超导实用技术的发展。

面向强磁场的应用,大量研究聚焦在提升第二代高温超导带材低温外场的载流能力(即外加磁场条件下的承载的最大电流值,通常外加磁场可以为中低场,如0-5T,高场,如10T以上)。通常的技术方案是在超导膜中引入第二相,即“人工钉扎相”(SuperconductorScience and Technology 30.12(2017):123001)。这方面的研究始于2004年(Naturematerials 3.7(2004):439)。经过近20年的发展,有大量学者研究了第二相的种类(US20190318849A1,US20160172080A1,US20110287939A1,US20110034336A1),但其都是在较低生长速度下(<1纳米/秒)生成第二相,且采用的第二相材料都是单一材料。二代超导带材的在场载流密度提高至2010年研究水平的50倍(Superconductor Science andTechnology 31.10(2018):10LT01),带材性能达到了低温超导材料Nb

发明内容

针对现有技术中的生长速度的限制,本发明提供一种含混合人工钉扎相的(RE,Y)-123(即(RE,Y)Ba

本发明的目的是通过以下技术方案实现的:

本发明提供了一种含混合人工钉扎相的(RE,Y)-123超导膜,所述的(RE,Y)-123超导膜母相中Cu的化学计量比在3.05-5之间,即(RE,Y)Ba

所述混合人工钉扎相包括钙钛矿结构BaMO

所述双钙钛矿结构氧化物Ba

所述混合人工钉扎相在超导膜中形成延厚度方向有序排列的柱状结构。

优选地,所述(RE,Y)-123超导膜中,RE选自Gd、Eu、Sm中的一种或者几种的混合稀土;

优选地,所述钙钛矿结构BaMO

优选地,所述混合人工钉扎相在超导膜中的总摩尔百分数为5~20%。

本发明还提供了一种含混合人工钉扎相的(RE,Y)-123超导膜的制备方法,包括以下步骤:

S1、制备含有混合人工钉扎相的(RE,Y)-123超导靶材;

S2、选择双轴织构缓冲层的金属基带作为衬底;

S3、采用高速脉冲激光沉积技术将步骤S1的靶材在步骤S2所述的衬底上原位沉积,即得含混合人工钉扎相的(RE,Y)-123超导膜。

优选地,步骤S1中,所述靶材为复合金属氧化物靶材,其制备方法为:将第二相BaMO

优选地,所述靶材密度达到理论密度的90%以上。

优选地,步骤S2中,所述金属基带为镍基或铜基柔性金属基带,所述金属基带为镍基或铜基柔性金属基带,所述金属基带上涂敷有单层或多层氧化物薄膜,氧化物薄膜的结构为CeO

优选地,步骤S3中,所述原位沉积制备超导膜的生长速度大于20纳米/秒。

更优选地,所述原位沉积制备超导膜的生长速度为20~50纳米/秒。

优选地,步骤S3中,所述原位沉积制备的超导膜的厚度大于1微米,在场载流量较未采用本发明方法制备的超导膜有显著提高。

与现有技术相比,本发明具有如下有益效果:

1、本发明通过钙钛矿和双钙钛矿结构的第二相混合掺杂,同时增加超导母相(RE,Y)-123中Cu元素的化学计量比,因此在超高速脉冲激光沉积生长条件下(生长速度高于20纳米/秒),在混合人工钉扎相(RE,Y)-123超导膜中仍能获得沿厚度方向有序排列柱状结构的第二相。

2、本发明的方法不仅克服了在高速脉冲激光沉积技术下单一的第二相无法沿(RE,Y)BCO厚度方向有序排列的问题,也有效克服了含人工钉扎相的(RE,Y)-123超导膜的膜厚度效应,可制备厚度大于1微米的超导膜。

3、采用本发明获得的超导膜的在场载流能力明显提升,从而显著地提高了高性能超导带材的生产效率,提高单台脉冲激光沉积设备的产能。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

图1为实施例1制备的超导膜的2D-X射线衍射花样;

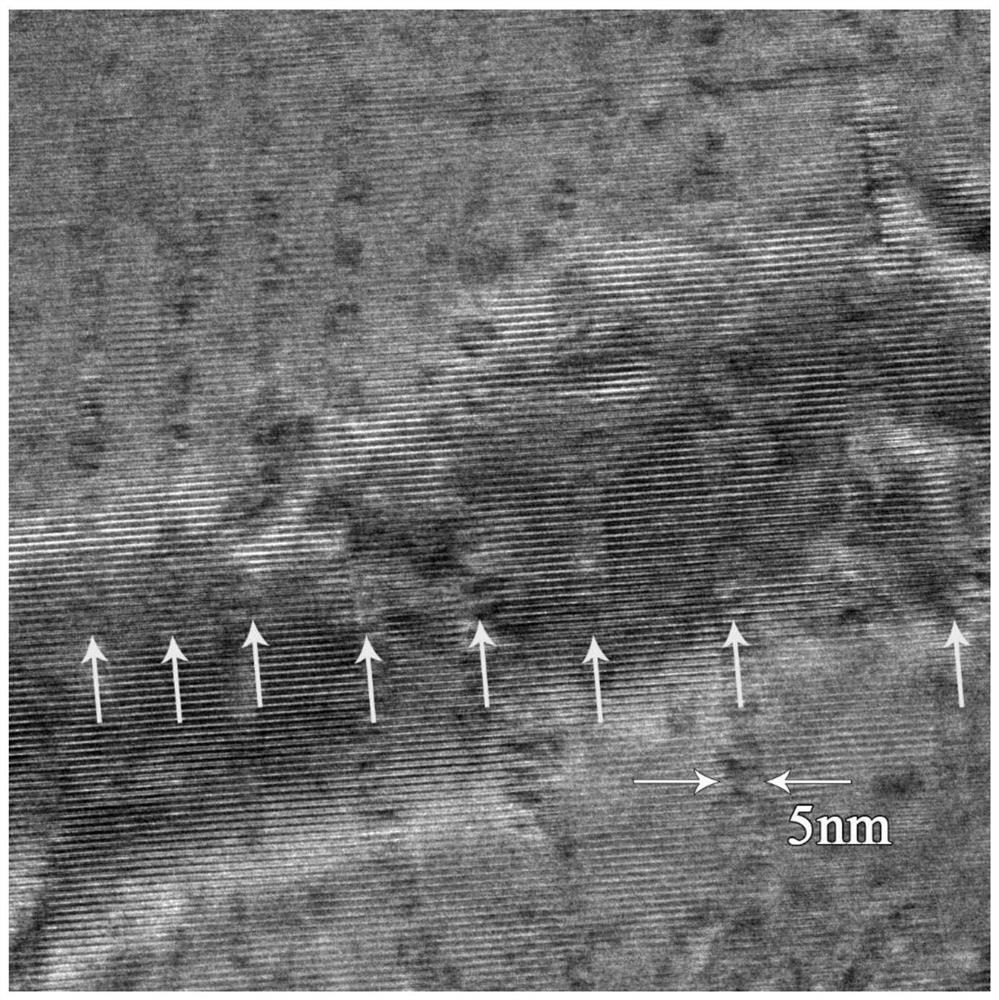

图2为实施例1制备的超导膜的截面的透射电子显微镜照片;

图3为对比例1制备的超导膜的截面的透射电子显微镜照片。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

以下实施例所述的钙钛矿结构BaMO

本实施例涉及一种含混合人工钉扎相的Gd-Ba-Cu-O(简称Gd-123)超导膜,混合人工钉扎相包括钙钛矿结构BaZrO

(1)制备含有两种混合人工钉扎的Gd-123超导靶材:将摩尔百分数为2%的BaZrO

(2)选择具有CeO

(3)采用高速脉冲激光沉积技术将步骤(1)的靶材在步骤(2)所述的衬底上原位沉积,生长速度为20纳米/秒,沉积后得含混合人工钉扎相的Gd-123超导膜。

采用实施例1所述方法制备的超导膜的厚度为2微米,混合人工钉扎相BaZrO

本实施例涉及一种含混合人工钉扎相的(Gd,Sm)-Ba-Cu-O(简称(Gd,Sm)-123)超导膜,混合人工钉扎相包括钙钛矿结构BaHfO

(1)制备含有两种混合人工钉扎的(Gd,Sm)-123超导靶材:将摩尔百分数为4%的BaHfO

(2)选择具有MgO双轴织构缓冲层的金属基带作为衬底;

(3)采用高速脉冲激光沉积技术将步骤(1)的靶材在步骤(2)所述的衬底上原位沉积,生长速度为50纳米/秒,沉积后得含混合人工钉扎相的(Gd,Sm)-123超导膜。

采用实施例2所述方法制备的超导膜的厚度为1微米,混合人工钉扎相BaHfO

本实施例涉及一种含混合人工钉扎相的Y-Ba-Cu-O(简称Y-123)超导膜,混合人工钉扎相包括钙钛矿结构BaSnO

(1)制备含有两种混合人工钉扎的Y-123超导靶材:将摩尔百分数为6%的BaSnO

(2)选择具有LaMnO

(3)采用高速脉冲激光沉积技术将步骤(1)的靶材在步骤(2)所述的衬底上原位沉积,生长速度为25纳米/秒,沉积后得含混合人工钉扎相的Y-123超导膜。

采用实施例3所述方法制备的超导膜的厚度为2.5微米,混合人工钉扎相BaSnO

本实施例涉及一种含混合人工钉扎相的(Eu,Gd)-Ba-Cu-O(简称(Eu,Gd)-123)超导膜,混合人工钉扎相包括钙钛矿结构BaSnO

(1)制备含有两种混合人工钉扎的(Eu,Gd)-123超导靶材:将摩尔百分数为7%BaSnO

(2)选择具有LaMnO

(3)采用高速脉冲激光沉积技术将步骤(1)的靶材在步骤(2)所述的衬底上原位沉积,生长速度为25纳米/秒,沉积后得含混合人工钉扎相的(Eu,Gd)-123超导膜。

采用实施例4所述方法制备的超导膜的厚度为3微米,混合人工钉扎BaSnO

本对比例涉及一种含混合人工钉扎相的Gd-Ba-Cu-O超导膜,所述方法与实施例1基本相同,不同之处仅在于:本对比例中,混合人工钉扎相为BaZrO

所得超导膜人工钉扎相BaZrO

本对比例涉及一种含人工钉扎相的Gd-Ba-Cu-O超导膜,所述方法与实施例1基本相同,不同之处仅在于:本对比例中,人工钉扎相仅为BaZrO

所得超导膜人工钉扎相BaZrO

本对比例涉及一种含混合人工钉扎相的(Gd,Sm)-Ba-Cu-O超导膜,所述方法与实施例2基本相同,不同之处仅在于:本对比例中,(Gd,Sm)-123超导膜母相中Cu的化学计量比为3。

所得超导膜的人工钉扎相BaHfO

本对比例涉及一种含混合人工钉扎相的Y-Ba-Cu-O超导膜,所述方法与实施例3基本相同,不同之处仅在于:本对比例中,Ba

所得超导膜的人工钉扎相BaSnO

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

- 一种含混合人工钉扎相的(RE,Y)-123超导膜及其制备方法

- 一种含混合人工钉扎相的(RE,Y)-123超导膜及其制备方法