用于玻璃熔炉的原料的制备

文献发布时间:2023-06-19 09:47:53

本发明涉及一种用于制备原料并将其装入玻璃熔炉的装置和方法。

火焰玻璃熔炉的熔炼室空间通过强气流吹扫,这些气流能够随其带走一部分引入到熔炉中的粉状原料。一些粉末,例如砂,石灰石或白云石,具有是特别挥发性的趋势。尤其,白云石在温度的作用下会碎裂(“开裂”现象),从而产生更多的飞散物(envols)。这些原料的飞散物产生以下缺点:

-飘飞的物质沉积在烟道气的输送导管中,如在燃烧室,蓄热室或换热器中,导致这些导管的污垢,甚至阻塞,并需要将其拆除然后清洗,甚至能够限制熔炉的使用寿命,

-如果这些飞散物对某些材料的影响大于对其他材料的影响,则视情况而定,所需的组成可以进行更改,

-它们代表着原料的损失。

粉状原料的润湿是减少在熔炉之前然后在熔炉中通过拖带的运输过程中的飞散物的手段。但是,这种润湿表示熔炉的热能损失。在加料之前先润湿然后干燥原料也是一种获得产生较少飞散物的附聚体的解决方案,特别地通过添加粘合剂和/或使用促进这些附聚体形成的特定材料。然而,如果不是通过成形系统有意形成团块,并且如果使用了进行粉末混合的常规方式,已经润湿的组合物的干燥会导致形成大的原料块,其流动性非常差,甚至导致原料预热器(批料预热器)的堵塞,特别是在其中原料至少部分在垂直位置流动的预热器。这可能导致原料的推进的停止,并要求操作员进行人工干预以重新启动设备。

US5100840教导了形成待装料原料的团块。作为现有技术的其他文件,可以提及DE102012224139,DE19836869和US4248616。

现已发现,如果维持可玻璃化混合物的某种结构化状态,则可以限制飞散物并加速熔化动力学。这种状态是通过加水引起的,并且如果混合物在干燥后没有被过剧烈地搅拌,则在干燥后可以保持这种状态。它可以通过对用于制备可玻璃化混合物的设备进行容易改造而获得。必须控制这种结构化状态(根据该结构化状态,可玻璃化的混合物包含附聚体)以便在干燥结束时不会造成阻塞,并且就这点而言,碎玻璃的存在看起来是有益的。碎玻璃的掺入看起来促进了原料中最大的团聚体的破碎或防止了过大的附聚体的形成,这有利于其在其输送过程中的推进,特别是在其中该材料至少部分垂直(甚至连续垂直)循环的预热器中。在DE102012204439,EP2138465和EP2248773中描述了非常适合本发明的材料在其中垂直流动的预热器。碎玻璃片表面光滑的事实可有利于这种碎裂,因为原材料对它们的粘附性低。碎玻璃片的尺寸对于剪切该运动中材料也很重要。如此制备的待装炉的可玻璃化材料体保持产生较少飞散物,因为最小的附聚体没有碎裂。此外,附聚体的存在还使得可以加快混合物的熔融速率以形成玻璃。

本发明涉及一种用于玻璃熔炉用原料的制备和装炉的装置,该装置包括:

-用于将原料粉末和液态水混合产生润湿原料粉末物料的设备,所述设备包括罐,该罐被提供有搅拌设施、用于原料粉末的入口、液态水和/或水蒸汽进料口、用于润湿原料粉末物料的出口,

-用于将碎玻璃与从罐中排出的润湿原料粉末物料进行混合的系统,以产生原料和碎玻璃的混合物,称为MP/C混合物,

-原料预热器,在其中使MP/C混合物循环并加热和干燥,以产生待装炉的物料,然后

-用于向玻璃熔炉中装入待装炉的物料的系统。

本发明使得可以免于使用通过使用模具(该模具产生分级的附聚体(砖块,球体,颗粒,片料等),例如轮箍压实机)对原料进行成形的系统。本发明也不要求使用通常使原料制粒的技术(根据该技术,在粘合剂存在下使原料旋转的技术(特别是在旋转鼓型的罐中),以产生颗粒(英文为“pellets”))。因此,进入预热器的MP/C混合物未成形,预热器也不输送成形的物料。所述预热器输送包含具有随机形状的附聚体的待装炉的物料。

在预热器中,MP/C混合物至少部分垂直地流动,也就是说,通过包括垂直分量的运动,实际上甚至仅垂直地流动。该流动在重力作用下发生。待装炉的物料以比MP/C混合物进入预热器的高度低的高度从预热器中离开。预热器的出口甚至通常位于其入口下方的垂直位置。MP/C混合物在预热器中进行加热并干燥。根据本发明的设备可以包括将由玻璃熔炉产生的燃烧烟道气输送到预热器的管道,以便为预热器提供用于加热和干燥MP/C混合物的热能。烟道气通过至少一根管道在预热器中循环。烟道气可直接与MP/C混合物接触。为了减少飞散物的风险,燃烧烟道气只能部分或完全不与预热器中的MP/C混合物接触。MP/C混合物和燃烧烟道气可在预热器中的分隔管道中循环(通常逆流循环)。这些管道可以被分隔,同时能够包括连通孔,这些连通孔允许气体从MP/C混合物中逸出,以便与燃烧烟道气混合。事实上,管道(MP/C混合物在其中循环)可以包括与管道(燃烧烟道气在其中循环)连通的孔,以便于将从MP/C混合物逸出的气体排向燃烧烟道气在其中循环的管道。事实上,MP/C混合物在通过预热器时会释放出水蒸汽。这时由MP/C混合物释放的这些气体将至少部分地再加入到燃烧气体。预热器输送待装炉的可玻璃化材料物料。在预热器之后,该待装炉的物料通过可以例如包括向前行进的皮带的系统输送到熔炉,然后通过螺旋装料器或任何其它本领域技术人员已知的设备将其引入熔炉中。该预热器可以是例如在US5526580,CN201458942或DE3716687中描述的预热器之一的类型。

本发明还涉及一种配备有根据本发明的装置的玻璃熔炉。本发明还涉及一种用于在熔炉中,特别地设置有根据本发明的用于制备和进料原料的装置的熔炉中熔化玻璃的方法,该方法包括:

-在罐中进行原料粉末和液态水的混合,产生润湿的原料粉末物料,所述罐设有搅拌设施,具有用于原料粉末的入口和进料液态水和/或水蒸汽、用于润湿原料粉末物料的出口,然后

-将碎玻璃与已从罐中排出的润湿的原料粉末物料混合,以产生原料和碎玻璃的混合物,称为MP/C混合物,然后

-在预热器中加热和干燥所述MP/C混合物,产生待装炉的物料,然后

-将所述待装炉的物料装入炉中。

在本发明的上下文中,区分了在化合物如水合物中络合的水与被称为“游离”的非络合水。表述“液态水”用于表示冷凝的游离水,其包括吸附在颗粒表面的水。水蒸汽是气态的,因此是非冷凝的游离水。也可以称为在润湿的原料粉末物料中或MP/C混合物中或待装炉的物料中包含的水的总质量,它这时是在这些组合物中包含的游离水(即液态水)和络合水的质量的总和。

根据本发明,制备液态水和原料粉末的混合物。该原料粉末本身可以以液态水的形式(特别是通过砂)或以其中水被络合的化合物的水合物的形式(例如碳酸钠水合物)的形式带入水。通常,如果原料粉末带入水,则该水的质量的95%以上是液态(即游离)水。通常,原料粉末在开始时不包含水合物。如果原料粉末带入了液态水,则考虑到这一点,以便量化为了产生原料粉末和液态水的混合物而添加到其中的液态水的量。将液态水添加到原料粉末中,以使在起始时由原料粉末带入的液态水和添加到原料粉末中的液态水的质量之和为至少0.5%,通常为原料粉末的润湿质量的至少1%,和原料粉末的润湿质量的至多10%,并且通常至多3.5%。

液态水和原料粉末的混合物在罐中并在搅拌下进行制备。在罐中,在拌合期间,如果形成水合物(这时水从游离态变为络合态),则液态水(也因此游离水)的含量可以减少。通常在混合物制备过程中不添加碎玻璃。因此,当离开罐时,该混合物通常不包含碎玻璃(或者干基碎玻璃的质量小于5质量%)。在配备有搅拌的罐中碎玻璃的存在会对罐的磨损产生有害影响,并且需要更多的能量来进行搅拌。

原料粉末和液态水的混合在配备有搅拌设施的罐中进行。它可以例如是由Teka公司出售的THZ拌合机。在该罐中,可以直接引入液态水,必要时还可以引入蒸汽形式的水(其也是游离的但是气态水),水在罐中迅速在罐中,在蒸汽注入和原材料的表面之间的自由空间中,以及原材料的颗粒上冷凝成液态水。因此,将水蒸汽引入罐中也是一种提供液态水以产生原料粉末和液态水的混合物的手段。此外,由于蒸汽的温度通常为至少100℃,因此也有助于加热原料粉末。

优选地,在进行原材料粉末和液态水的混合之前,原材料粉末包括能够至少部分地溶解在该原材料粉末的润湿物质的液态水中并且然后以水合物形式沉淀的化合物(包含比其溶解之前更多的络合的水),这种行为称为“溶解/沉淀”。该化合物消耗游离水以使其络合。举例来说,非水合碳酸钠具有这种行为。非水合碳酸钠(因此不含任何络合水)至少部分溶于液态水中,然后以碳酸钠一水合物的形式沉淀(因此每摩尔碳酸钠含一摩尔络合水)。一水合物在36℃以上更稳定。这种“溶解/沉淀”现象促进了原料粉末颗粒之间的桥键的形成,这有助于赋予其内聚性和形成附聚体的趋势。这种具有这种“溶解/沉淀”行为的化合物可以特别是碳酸钠或碳酸钾或硫酸钠或硫酸钙。在与液态水混合之前,这种化合物开始时呈脱水形式。因此,优选将润湿的原料物料加热至该具有“溶解/沉淀”行为的化合物的水合物是稳定的温度(通常至少36℃)。如果原料粉末包含这样的化合物,特别是碳酸钠,有利地,在进行液态水和原料粉末的混合的操作期间,将原料粉末和液态水的混合物加热至至少36℃,以稳定该化合物的水合物,特别是碳酸钠一水合物。这时,润湿的原料物料包含该水合物。

随后将碎玻璃和润湿的原料物料混合,以生产MP/C混合物。碎玻璃因此在原料粉末已经被液态水润湿之后与原料粉末接触。MP/C混合物是由位于罐下游的不同系统生产的,该系统用于生产润湿的原料粉末物料。该用于产生碎玻璃与润湿的原料粉末物料的混合物(MP/C混合物)的系统可包括向前行进的带,原料粉末和碎玻璃的润湿物料分别沉积在其上,即在带上一个在另一个上面。可以将碎玻璃添加到润湿的原料粉末物料中。为了进行该操作,例如,可以将润湿的原料粉末物料在皮带上向前行进,并且在皮带上方的固定点上将碎玻璃倒在其上方。类似地,为了生产MP/C混合物,可以将润湿的原料粉末物料加入碎玻璃中。在这种情况下,可以使碎玻璃在传送带上向前行进,随后将润湿的原料粉末物料倒在其上。

因此,在根据本发明的方法中,首先通过用于产生该混合物的装置来生产润湿的原料粉末物料,该装置包括配备有搅拌设施的罐,然后该润湿物料通过其出口从罐中出来并通过将输送装置输送到用于生产MP/C混合物的系统(与进行前述混合的装置不同),然后将MP/C混合物输送到预热器中并引入到预热器中,以便在其中进行加热和干燥并转换为待装炉的物料。

MP/C混合物包含原料粉末,碎玻璃和液态水和/或络合水。原料粉末可包含在水合物中的络合(非游离)水。MP/C混合物中液态水的质量与络合水的质量之比可以在开始制备润湿的原料粉末物料与将MP/C混合物引入预热器之间变化,这是由于以下原因:已经产生溶解/沉淀现象,其可以降低液态水的质量,有利于络合水的质量。

在生产MP/C混合物之后,尤其是在将其引入到预热器中时,MP/C混合物通常包含至少0.2%,特别地至少0.4%)的水总质量(络合水和液态水即游离水的总和),最多为9%,尤其最多3.4%的水总质量。

在生产MP/C混合物之后,特别是在将其引入到预热器中时,MP/C混合物通常包含按质量计至少0%,通常至少0.1%,更通常至少0.2%的液态水和以质量计至多9%,通常至多6%的液态水。目的是出于能量原因在MP/C混合物中具有尽可能少的水,但是必须有足够的水以构造待装炉的物料以加速熔化并限制飞散物。因此,这些水的比例表示折衷。

MP/C混合物通常包含按质量计至少1%且通常至少5%并且更通常至少10%的碎玻璃。MP/C混合物通常包含至多60质量%的碎玻璃。

碎玻璃在与润湿的原料物料混合期间可以是润湿的,但是,刚给出的比例当然是基于干碎玻璃给出的。碎玻璃在MP/C混合物的制备过程中是润湿的没有特别的优势,甚至优选它是干燥的。必要时,在与润湿的原料粉末物料混合之前,该碎玻璃可以进行干燥。

随后将由此产生的MP/C混合物倒入预热器中。对于原料粉末包含具有上面提到的“溶解/沉淀”行为的化合物(例如碳酸钠)的情况,有利地,碎玻璃不会引起MP/C内的润湿的原料粉末物料的温度混合物降至36℃以下。如有必要,在与碎玻璃混合之前,应将润湿的原料粉末物料充分加热至36℃以上,以使得与碎玻璃的混合不会使其温度不降至36℃以下。因此,在MP/C混合物中的润湿的原料粉末物料甚至整个MP/C混合物(通常具有在36℃至90℃之间的温度)进入预热器。

根据本发明的装置通常进行构造以使得MP/C混合物在预热器中连续地循环,并且使得待装炉的物料连续地装入炉中。

原料粉末和液态水的混合(产生润湿的原料粉末物料)可以在装备有搅拌设施、用于原料粉末的入口,液态水和/或水蒸汽的进料口,和用于润湿原料粉末物料的出口的罐中进行。这样的罐也可以称为“拌合机”。

根据本发明的装置可以进行构造,以使得用于进行原料粉末和液态水的混合的装置不连续地工作(也称为“分批”)。原料粉末和液态水的混合(产生润湿的原料粉末物料)这时不连续地进行。在这种情况下,液态水的添加可以在罐中使用恒定质量的原料粉末进行实施。由于预热器通常连续运行,因此MP/C混合物在预热器中连续前进(通常在垂直位置)。根据在预热器入口处的自由空间,周期性且不连续地产生MP/C混合物并将其引入预热器中。因此,根据在预热器入口处的自由空间,调节系统检测将MP/C混合物引入预热器的必要性,并控制罐出口的开度以及MP/C混合的进行和将MP/C混合物引入预热器中。该调节系统能够检测在预热器中的自由空间,并且能够根据检测到的自由空间来控制原料粉末混合物的制备,MP/C混合物的制备以及将MP/C混合物引入预热器中。

原料粉末包括必须参与玻璃熔化的成分,例如二氧化硅,至少一种二氧化硅助熔剂,例如碳酸钠,任选地至少一种精制剂,任选地至少一种稳定剂,例如氧化铝源(例如长石,霞石,方沸石,煅烧氧化铝或氢氧化铝)或钙源(例如石灰石),可选的至少一种着色剂和用于生产最终玻璃所需的任何化合物。二氧化硅通常是在原料粉末中以最大量存在的化合物。

因此,除所有液态水外,粉状原料还可包含:

- 30%-99重量%的 SiO

- 1%-20重量% 的Na

- 0%-20重量%的 CaCO

- 0%-20重量% 的CaCO

- 0%-5重量% 的氧化铝源,

- 0%-1重量% 的Na

- 0%-1重量% 的CaSO

通常,原材料粉末的粒径应使得其D50在50至500µm之间。

有利地,碎玻璃的质量的至少90%由尺寸在1mm至10cm之间,更通常在2mm至10cm之间,更通常地在1cm至10cm之间的颗粒组成。碎玻璃颗粒的尺寸是其两个最远点之间的距离。

MP/C混合物的干燥,特别是通过来自熔炉的燃烧烟道气的干燥,引起该混合物的总水含量降低,也就是说,游离水和络合水的总和减少,并且其温度升高。优选地,待装炉的物料包括小于0.1%的水总质量(液态水和络合形式的水的质量之和)。

有利地,将MP/C混合物在预热器中加热至100℃至500℃之间,优选200℃至500℃之间,优选250℃至400℃之间的温度。因此,从预热器排出的待装炉的物料在该温度范围内。其同时也在该温度范围内被引入炉中。可以使用传送带,蜗杆等将MP/C混合物从预热器转移到熔炉。该传递区域优选地是隔热的,以使MP/C混合物的热量保持在预热器和熔炉之间。

本发明涉及所有的玻璃熔炉,特别是交叉燃烧炉和端燃烧炉。

实施例

润湿的原料粉末的内聚力作为水含量的函数的测量结果显示,内聚力随水含量的增加而增大。制备了润湿的原料混合物的分级颗粒,该混合物包含以下粉末的混合物(%,以干基计),这些成分每一种都不是水合物:

- 60.3质量%的砂

- 4.5质量%的石灰石

- 18.3质量%的碳酸钠

- 1.1质量%的长石

- 14.9质量%的白云石

- 0.9质量%的硫酸钠,

在其中以不同比例添加液态水(占液态水和粉末总质量的2%,4%,6%的水)。随后将这些粒料在150℃下在空气中干燥过夜。最后,用单轴压缩测量仪将它们压碎。测量了在断裂时的最大力,即刚好在破碎之前的最大力。具有最初引入6质量%水的颗粒是比具有4%水的颗粒更牢固的,而具有4%水的颗粒本身比具有2%水的颗粒更牢固的。用扫描电子显微镜观察附聚体,发现这些附聚体的尺寸随润湿的原料粉末的含水量而增加。当水含量增加时,颗粒通过桥键更好地连接在一起,形成的附聚体更大且更致密。通常,未观察到尺寸大于2厘米的附聚体。附聚体的尺寸是其两个最远点之间的距离。

在广口瓶中制备原料粉末和液态水的混合物,以制备润湿的原料粉末物料,加入的水相对于润湿的原料粉末物料(砂,碳酸钠,石灰石,长石,硫酸钠,焦炭的混合物)的比例为3.6%。为此,预先制备干粉末的混合物,并在干燥箱中加热至60℃,然后加入水,然后将混合物在3D动态混合器中搅拌5分钟。最终该混合物的温度至少为36℃。停止搅拌,然后加入碎玻璃,并用手振荡广口瓶1分钟。碎玻璃的量为MP/C混合物的40质量%。随后将广口瓶中的内容物转移到圆柱形模具中,在模具中手动将其轻轻夯实,使其表面变平。将模具放在120℃的干燥箱中20小时。使成形的块脱模,然后评估其单轴抗压强度。该块体及其压缩试验模拟了在根据本发明的方法中形成的附聚体的强度。下表汇集了给出在该块体破裂前达到的最大力的结果(作为碎玻璃的粒径的函数)。

“碎玻璃尺寸”列给出了对于100%其质量的碎玻璃颗粒的尺寸范围。可以看出,实施例2和3的块体在比实施例1更弱的力量下破裂,这有利于使在预热器中流动的材料解除堵塞,因为在预热器中可能形成的大块体将更容易破裂。

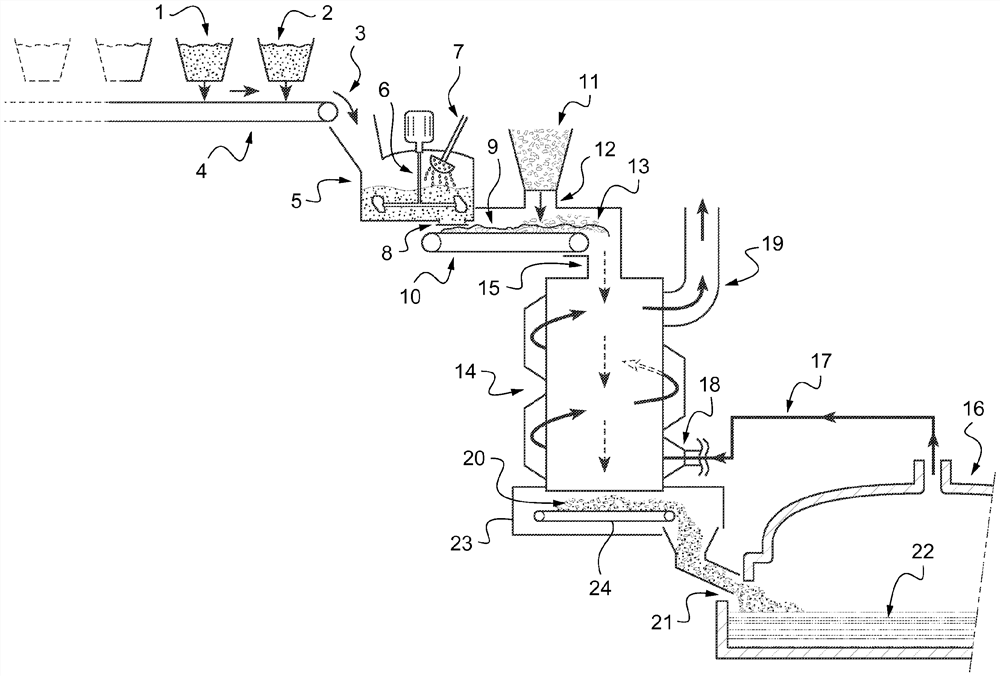

图1示意性地表示根据本发明的设备。进入该粉状原料3(砂,碳酸钠等)组合物的不同化合物1、2等在向前推进的输送带4上依次连续地沉积成层形式。随后将这种粉状原料倒入设有桨式搅拌器6的拌合机5的罐中,并在其中引入液态水和水蒸汽(在罐中冷凝成液态水)。在该拌合机中,通常将润湿的原料粉末物料加热至至少36℃。拌合操作是不连续地(“分批”)进行的,也就是说,在给定量的材料的情况下,出口门8周期性关闭和打开,以将润湿的原料粉末物料9输送到向前推进的皮带10上。随后将碎玻璃11在固定点12沉积在该润湿的物料上,以构成MP/C混合物13。该MP/C混合物向原料14的预热器的入口15供料。在该预热器中,MP/C混合物垂直下降到平行六面体钢隔室中。来自玻璃熔炉16的其温度约为800℃的热燃烧气体17通过管道进行输送,并在18处引入预热器的底部。这些气体通过在围绕平行六面体隔室的预热器中进行循环,以加热其包含的MP/C混合物。总体而言,这些气体与MP/C混合物逆流循环。这些气体随后在19处从预热器的顶部排出。MP/C混合物的加热会产生水蒸汽。它是MP/C混合物中的游离水,必要时,还是来自在MP/C混合物中包含的水合物(例如碳酸钠水合物)脱水反应的水。这种水蒸汽可在MP/C混合物下降期间借助于在平行六面体隔室中的孔口被除去,在这种情况下,该水蒸汽与围绕平行六面体隔室循环的燃烧气体混合。干燥并热的MP/C混合物在预热器的底部排出,这时构成待装炉的物料20。随后将其在21处装料到含有玻璃浴22的熔炉16中。向前行进的传送带24将该待装炉的物料20输送到用于引入可玻璃化的原料的凹槽21中。MP/C混合物的下降在预热器14中是连续的,并且向炉中加入待装炉的物料也是连续的。根据材料在预热器中的下降情况,预热器在15位置的使用MP/C混合物的进料可以是周期性的(半连续)。根据在预热器中的自由空间,调节系统触发罐5的出口8的打开,在带10上MP/C混合物的制备以及MP/C混合物到预热器中的引入。保护装置23围绕在预热器和熔炉之间的MP/C混合物,以限制其热量散失。