压缩机吸气管焊接结构

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于压缩机制造技术领域,具体涉及一种压缩机吸气管焊接结构。

背景技术

目前,压缩机上的管件连接在压缩机上时大都采用钎焊的形式,且通过外管插在内管上,内管有一个凸环与壳体相接,外管和内管在插接处钎焊,虽然内管采用了钢管等非铜材节省了一定的材料,但由于钢管的塑料明显差于铜管,且钢管的硬度要高于同尺寸的铜管,所以凸环生成困难,更重要的是外管和内管插接处钎焊,不仅消耗钎焊材料,同时在钎焊过程中产生废气等也污染了生存环境。

现有技术中的缺陷除了凸环制作困难影响焊接质量外,同时不仅消耗了焊接钎焊材料,更重要的是在钎焊过程中产生废气、光、热等也污染了生存环境。

发明内容

针对现有技术中存在的不足,本发明的目的在于提供一种压缩机吸气管焊接结构,实现对压缩机可靠无耗材、节材焊接,可应用于对电冰箱压缩机吸气管、工艺管和排气管与壳体焊接。

为实现上述目的,本发明的技术方案为:一种压缩机吸气管焊接结构,其特征在于:包括压缩机下壳、吸气管、下电极和上电极,压缩机下壳上设有与吸气管连接的装配孔,吸气管上设有焊接面,压缩机下壳上装配孔处的内表面与下电极接触,吸气管连接在上电极上,吸气管插接在装配孔,焊接面与装配孔配合。

进一步的,所述吸气管上焊接面的上方设有焊接鼓包,上电极的下底面与焊接鼓包的上表面接触,吸气管装配在压缩机下壳上时,焊接鼓包的下表面与压缩机下壳上装配孔的外侧平面接触

进一步的,所述装配孔为沉台结构,装配孔包括内凸起沉台面和周边外沉台面,压缩机下壳装配在锥形导向支座上时,内凸起沉台面与下电极的上平面接触,焊接鼓包与周边外沉台面接触。

进一步的,所述吸气管上焊接鼓包的直径D比压缩机下壳上装配孔的直径大4~4.5mm;所述吸气管参与焊接部分的管径d比对应装配孔的直径小0.1~0.7mm。

进一步的,所述吸气管上参与焊接的焊接面的高度比压缩机下壳的厚度高1.8~2.5mm。

进一步的,所述装配孔的周边外沉台面所在孔的深度为0.2~0.5mm,孔的直径比焊接鼓包的直径大0.3~1.0mm,内凸起沉台面与周边外沉台面的平面度为0.12mm,上电极的下底面平面度和下电极的上平面的平面度≤0.1mm。

进一步的,所述焊接结构还包括锥形导向支座,锥形导向支座包括固定底座和导向锥,锥形导向支座的固定底座通过紧固件固定连接在基座上,下电极套接在导向锥上,下电极通过紧固件固定安装在锥形导向支座上。

进一步的,所述导向锥穿过装配孔,压缩机下壳装配在导向锥上,压缩机下壳上装配孔的内侧平面与下电极的上平面接触。

进一步的,所述焊接结构还包括气缸,气缸的固定端垂直连接在机架上,上电极通过紧固件连接在气缸的活动杆上,吸气管远离焊接面的一端插接在上电极中,吸气管和上电极可上下移动的套接在导向锥上,在气缸的作用下上电极和吸气管沿导向锥向下运动,吸气管插接在压缩机下壳的装配孔中,焊接面与装配孔配合。

进一步的,所述吸气管采用电阻焊焊接在压缩机下壳上,焊接电流在穿过上电极、吸气管的焊接鼓包和周边外沉台面时,在电流的作用下,压缩机下壳装配孔的周边外沉台面与焊接鼓包贴合处产生电阻热,使贴合处金属熔化,并形成溶核。

采用本发明技术方案的优点为:

1、本发明的焊接结构,克服了现有技术钢管塑料差、硬度高凸环生成困难,外管和内管插接处钎焊,不仅消耗钎焊材料,同时在钎焊过程中产生废气、光、热等污染了生存环境的缺陷。本发明的焊接结构不仅适用于吸气管与压缩机的焊接,还适用于其它管件的焊接例如工艺管和排气管与壳体焊接。

2、本发明采用电阻点焊,通过电阻热热量将焊接面的铜材与铁材溶化生成溶核致密牢靠,质量高,由于熔核在铜管与下壳体沉孔焊接面配合一圈,通过加压和接触面塑性变形,确保溶核生成内应力变形小,一个焊接接头不到一分钟就完成了,生产效率高,工人劳动条件好,更重要的是吸气管与下壳体与电阻不需要填充材料,节能节材,也不污染环境,满足了生产低碳低排放要求,符合绿色环保要求。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明:

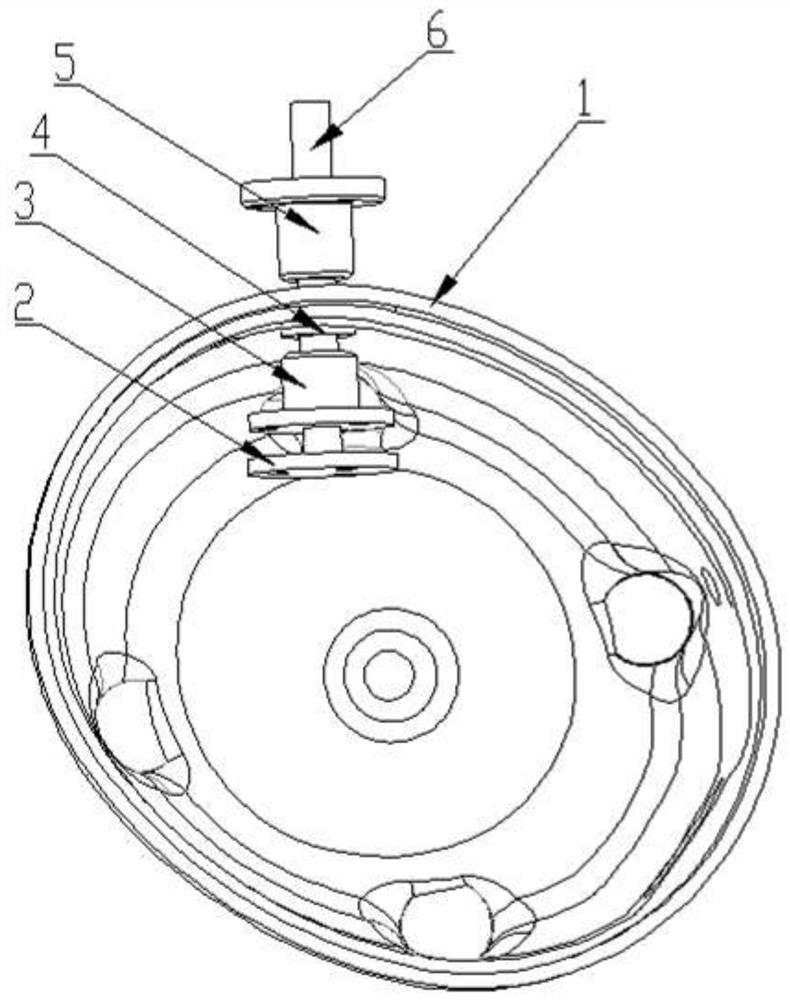

图1为本发明压缩机吸气管焊接结构示意图;

图2为本发明压缩机吸气管焊接结构剖视示意图;

图3为本发明吸气管焊接面示意图

图4为本发明吸气管结构示意图;

图5为本发明下电极结构示意图;

图6为本发明上电极结构示意图。

上述图中的标记分别为:1、压缩机下壳;11、装配孔;2、锥形导向支座;21、固定底座;22、导向锥;3、下电极;31、上平面;4、内凸起沉台面;5、上电极;51、下底面;6、吸气管;7、周边外沉台面;8、焊接面;9、焊接鼓包;14、溶核。

具体实施方式

在本发明中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1至图6所示,一种压缩机吸气管焊接结构,其特征在于:包括压缩机下壳1、吸气管6、下电极3和上电极5,压缩机下壳1上设有与吸气管6连接的装配孔11,吸气管6上设有焊接面8,压缩机下壳1上装配孔11处的内表面与下电极3接触,吸气管6插入在上电极5中,当上电极5向下移动时带动吸气管6向下运动,吸气管6靠近焊接面8的一端插接在装配孔11中,焊接面8与装配孔11周边外沉台面7配合。

吸气管6上焊接面8的上方设有焊接鼓包9,上电极5的下底面51与焊接鼓包9的上表面接触,吸气管6装配在压缩机下壳1上时,焊接鼓包9的下表面与压缩机下壳1上装配孔11的外侧平面接触。优选的,吸气管6为铜管。

焊接结构还包括锥形导向支座2,锥形导向支座2包括固定底座21和导向锥22,导向锥22垂直设置在固定底座21的中间位置,固定底座21与导向锥22为一体结构。锥形导向支座2的固定底座21通过紧固件固定连接在基座上,下电极3套接在导向锥22上,下电极3通过紧固件固定安装在锥形导向支座2上。导向锥22穿过装配孔11,压缩机下壳1装配在导向锥22上,压缩机下壳1上装配孔11的内侧平面与下电极3的上平面31接触。

焊接结构还包括气缸,气缸的固定端垂直连接在机架上,上电极5通过紧固件连接在气缸的活动杆上,吸气管6远离焊接面8的一端插接在上电极5中,吸气管6和上电极5可上下移动的套接在导向锥22上,在气缸的作用下上电极5和吸气管6沿导向锥22向下运动,吸气管6插接在压缩机下壳1的装配孔11中,焊接面8与装配孔11配合。

装配孔11为沉台结构,装配孔11包括内凸起沉台面4和周边外沉台面7,压缩机下壳1装配在锥形导向支座2上时,内凸起沉台面4与下电极3的上平面31接触,焊接鼓包9与周边外沉台面7接触。

吸气管6采用电阻焊焊接在压缩机下壳1上,焊接电流在穿过上电极5、吸气管6的焊接鼓包9和周边外沉台面7时,在电流的作用下,压缩机下壳1装配孔11的周边外沉台面7与焊接鼓包9贴合处产生电阻热,使贴合处金属熔化,并形成溶核14。

具体的,下电极3通过螺钉紧固在锥形导向支座2的固定底座21上,导向锥22穿过下电极3,压缩机下壳1上的装配孔11穿过导向锥22,装配孔11的内凸起沉台面4与下电极3的上平面31紧接触。上电极5通过螺钉连接在气缸的活动杆上,在气缸到带动下上电极5可沿导向锥22上下移动。

在焊接时,待焊接吸气管插接在上电极5中,上电极5的下底面51与吸气管上的焊接鼓包9接触,启动焊接按钮,上电极5和待焊接吸气管6一起向下移动,并与压缩机下壳1上的装配孔11周边外沉台面7接触,吸气管6在向下压力作用下继续向下运动,焊接鼓包9与装配孔11的平面在电极压力作用下紧密贴合;在通电电流的作用下,焊接电流通过逆变器、上电极5、吸气管的焊接鼓包9、装配孔11的周边外沉台面7并穿过壳体厚度;下电极3再回到逆变器,电流在穿过上电极5、吸气管的焊接鼓包9和装配孔11的台阶面时,在电流的作用下,压缩机下壳1上装配孔11的平面与吸气管6上的焊接鼓包9贴合处产生电阻热,使贴合处金属熔化,并形成溶核14,焊接处受压产生塑性变形,塑性变形成塑性核封住溶核以防止溶溶金属流失,并使导电顺利。溶核在断电后,上电极继续保持压力或加大压力,使溶溶金属在压力下凝固,并等待溶核冷却形成组织致密的可靠连接。

为保证良好的焊接质量及提高焊接成功率,需对相关部件的尺寸进行控制。优选的,吸气管6上焊接鼓包9的直径D比压缩机下壳1上装配孔11的直径大4~4.5mm;吸气管6参与焊接部分的管径d比对应装配孔11的直径(此处指的是装配孔11的小孔径部分的直径)小0.1~0.7mm。吸气管6上参与焊接的焊接面8的高度比压缩机下壳1的厚度高1.8~2.5mm。装配孔11的周边外沉台面7所在孔的深度为0.2~0.5mm,孔的直径比焊接鼓包9的直径大0.3~1.0mm,内凸起沉台面4的直径与周边外沉台面7的直径相等,内凸起沉台面4与周边外沉台面7的平面度为0.12mm,上电极5的下底面51平面度和下电极3的上平面31平面度≤0.1mm。

通过多批量反复调整试制焊接鼓包直径D、焊接面的高度H、以及焊接管径d与装配孔的直径(此处指的是装配孔11的小孔径部分的直径)差值,对不同差值下吸气管与压缩机下壳焊接效果进行对比,如下表所示:

通过不断调整鼓包直径D与装配孔直径差值,当差值在4~4.5mm,焊接面高度H与压缩机下壳厚度的差值在1.8mm~2.5mm,吸气管6参与焊接部分的管径d与装配孔的直径(此处指的是装配孔11的小孔径部分的直径)差值0.1~0.7mm,能充分将铜管焊接面与下壳体内沉台面利用电阻热充分溶接,形成致密连接溶核,强度高,可靠性好;而在其它参数时,在进行疲劳破坏试验时,总是有不同程度的管件从下壳体沉台面脱落,存在较大质量隐患。

本发明的焊接结构,克服了现有技术钢管塑料差、硬度高凸环生成困难,外管和内管插接处钎焊,不仅消耗钎焊材料,同时在钎焊过程中产生废气、光、热等污染了生存环境的缺陷。本发明的焊接结构不仅适用于吸气管与压缩机的焊接,还适用于其它管件的焊接例如工艺管和排气管与壳体焊接。

以上结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 压缩机的吸排气管及设有该吸排气管的压缩机

- 压缩机的吸排气管及设有该吸排气管的压缩机