固态电池及其生产方法和生产设备

文献发布时间:2023-06-19 10:08:35

技术领域

本发明属于储能设备技术领域,具体的为一种固态电池及其生产方法和生产设备。

背景技术

固态电池是一种电池科技。与现今普遍使用的锂离子电池和锂离子聚合物电池不同的是,固态电池是一种使用固体电极和固体电解质的电池。传统的液态锂电池又被科学家们形象地称为“摇椅式电池”,摇椅的两端为电池的正负两极,中间为电解质(液态)。而锂离子就像优秀的运动员,在摇椅的两端来回奔跑,在锂离子从正极到负极再到正极的运动过程中,电池的充放电过程便完成了。固态电池的原理与之相同,只不过其电解质为固态,具有的密度以及结构可以让更多带电离子聚集在一端,传导更大的电流,进而提升电池容量。因此,同样的电量,固态电池体积将变得更小。不仅如此,固态电池中由于没有电解液,封存将会变得更加容易,在汽车等大型设备上使用时,也不需要再额外增加冷却管、电子控件等,不仅节约了成本,还能有效减轻重量。

发明内容

有鉴于此,本发明的目的在于提供一种固态电池及其生产方法和生产设备,采用颗粒间隔,可有效控制固态电解质的厚度,使其厚度可以更薄而不用担心正极和负极短路的问题。

为达到上述目的,本发明提供如下技术方案:

本发明首先提出了一种固态电池,包括正极、负极和固态电解质,所述固态电解质内含有用于防止所述正极与负极之间接触短路的颗粒。

进一步,所述颗粒的粒径小于等于所述固态电解质的厚度。

进一步,所述颗粒采用电子绝缘的材料制成。

进一步,所述颗粒采用但不限于所述颗粒采用但不限于无机氧化物颗粒、碘离子、溴离子或砹离子。

进一步,所述无机氧化物颗粒采用但不限于Li

进一步,所述正极采用但不限于磷酸铁锂、三元材料、含硫导电材料、含有金属或有机材料的多孔碳层空气电池电极、层状金属氧化物材料或含氧有机聚合物材料制成;

所述负极采用但不限于金属锂、金属钠、金属铝、金属镁、金属钾、石墨烯、硬碳、氧化硅或硅单质制成;

所述固态电解质采用凝胶、氧化物、硫化物和有机聚合物中的一种或至少两种的混合物制成。

本发明还提出了一种如上所述固态电池的生产方法,包括:

喷粉工序,用于在正极带材和/或负极带材的表面均匀喷撒所述颗粒;

复合工序,用于将所述正极带材、负极带材和固态电解质复合为一体,并得到所述固态电池;

所述复合工序中,利用第一导辊组将正极带材导向至其中一根复合辊上,利用第二导辊组将负极带材导向至另一根复合辊上,并在复合辊组的进料侧加入成胶体状的固态电解质,利用复合辊组将正极带材、负极带材和固态电解质复合为一体,使固态电解质填充满所述正极带材和负极带材之间的间隙并得到所述固态电池。

进一步,在所述喷粉工序之前还设有用于在正极带材和/或负极带材的表面涂上一层成胶状的固态电解质的涂料工序,使正极带材和/或负极带材的表面具有粘上所述颗粒的粘性;或,在所述喷粉工序之前还设有用于增加颗粒粘性的混料工序,将颗粒与固态电解质混合,在颗粒上包覆一层具有粘性的固态电解质层。

进一步,调节两根复合辊之间的辊缝至设定值,并利用负压吸引使正极带材和负极带材紧密贴合在对应的复合辊上。

进一步,控制复合工序内的温度,使固态电解质保持胶体状。

进一步,还包括定型工序,用于使经所述复合工序生产得到的所述固态电池逐渐冷却定型。

进一步,所述定型工序内设有定型温控区,所述定型温控区包括至少一个定型温控分区,且任意两个所述定型温控分区之间,位于上游一侧的所述定型温控分区内的温度大于等于位于下游一侧的所述定型温控分区内的温度。

进一步,每一个所述定型温控分区内均设有至少一组用于控制所述固态电池成型厚度的定型控制辊组。

本发明还提出了一种如上所述固态电池的生产设备,包括复合机构、用于放卷正极带材的第一放卷机构和用于放卷负极带材的第二放卷机构;

所述复合机构包括用于将正极带材、负极带材和固态电解质复合为一体的复合辊组,所述复合辊组包括对应设置的两根复合辊;

所述第一放卷机构与所述复合辊组之间设有用于导向所述正极带材至其中一根所述复合辊的第一导辊组,所述第二放卷机构与所述复合辊组之间设有用于导向所述负极带材至另一根所述复合辊的第二导辊组;且所述第一放卷机构与所述复合辊组之间和/或所述第二放卷机构与所述复合辊组之间设有用于在对应的所述正极带材和/或负极带材上均匀喷撒所述颗粒的喷料装置;

两根所述复合辊的进料侧设有用于加入成胶体状的所述固态电解质的加料装置。

进一步,两根所述复合辊之间设有用于调节辊间距的间距调节机构。

进一步,所述复合辊内设有负压腔,所述复合辊的表面阵列设有与所述负压腔相连通的负压吸引孔。

进一步,所述第一放卷机构与所述复合辊组之间和/或所述第二放卷机构与所述复合辊组之间设有用于在正极带材和/或负极带材的表面涂上一层成胶状的固态电解质的涂料装置;或,还包括用于混合所述颗粒与成胶状的固态电解质并使所述颗粒上包覆一层具有粘性的固态电解质的混料装置。

进一步,两根所述复合辊的轴线相互平行并位于同一个水平面上,所述加料装置设置在两根所述复合辊的上方;所述第一导辊组导向所述正极带材从两根所述复合辊的上方进入到两根所述复合辊之间,所述第二导辊组导向所述负极带材从两根所述复合辊的上方进入到两根所述复合辊之间。

进一步,所述加料装置包括引料板和用于注入成胶状的固态电解质加料机构,且:

当所述第一放卷机构与所述复合辊组之间设置所述喷料装置,所述第二放卷机构与所述复合辊组之间未设置所述喷料装置时,所述加料机构设置在所述引料板面向所述负极带材的一侧;

当所述第一放卷机构与所述复合辊组之间未设置所述喷料装置,所述第二放卷机构与所述复合辊组之间设置所述喷料装置时,所述加料机构设置在所述引料板面向所述正极带材的一侧;

当所述第一放卷机构与所述复合辊组之间以及所述第二放卷机构与所述复合辊组之间均设置所述喷料装置时,所述引料板设有两块,两块所述引料板分别与所述正极带材和负极带材对应设置,所述加料机构设置在两块所述引料板之间。

进一步,所述加料装置还包括用于驱动成胶体状的固态电解质朝向所述复合辊组的进料侧进料的进料辊。

进一步,所述复合辊组的进料侧设为使所述固态电解质保持胶体状的复合温控区、出料侧设为使所述固态电解质逐渐冷却定型的定型温控区。

进一步,所述定型温控区包括至少一个定型温控分区,且任意两个所述定型温控分区之间,位于上游一侧的所述定型温控分区内的温度大于等于位于下游一侧的所述定型温控分区内的温度。

进一步,每一个所述定型温控分区内均设有至少一组用于控制所述固态电池成型质量的定型控制辊组。

本发明的有益效果在于:

本发明的固态电池,通过在正极和负极之间设置颗粒,可在物理层面上将正极和负极隔开,也即可保证正极和负极之间始终不会出现接触短路,因而在制作固态电解质的时候,可方便控制固态电解质的厚度,即可将固态电解质做得更薄而不用担心正极和负极短路的问题。

附图说明

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

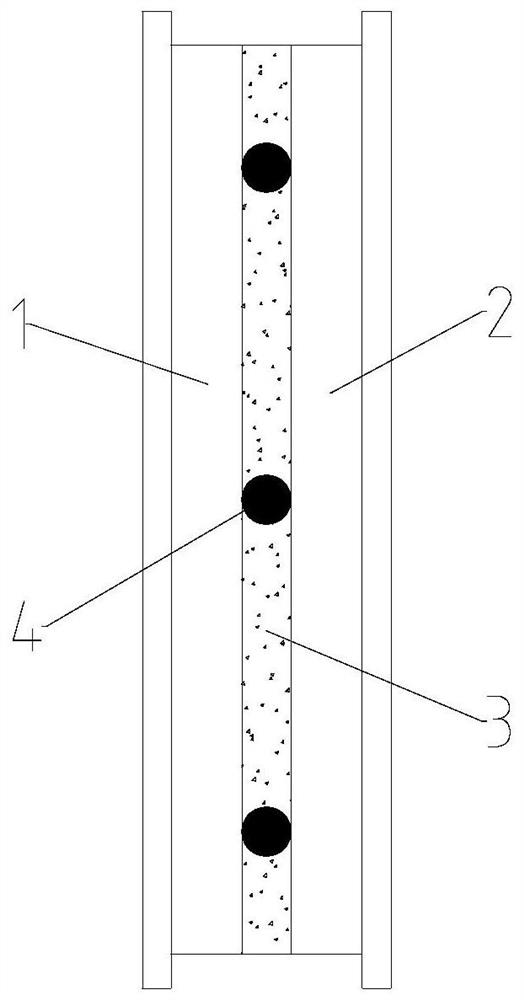

图1为本发明固态电池的结构示意图;

图2为本发明固态电池的生产设备的第一种结构示意图;

图3为本发明固态电池的生产设备的第二种结构示意图;

图4为本发明固态电池的生产设备的第三种结构示意图。

附图标记说明:

1-正极;2-负极;3-固态电解质;4-颗粒;5-正极带材;6-负极带材;

10-复合机构;20-第一放卷机构;21-第一导辊组;30-第二放卷机构;31-第二导辊组;

40-喷料装置;41-厚度控制装置;

51-引料板;52-加料机构;53-进料辊;

61-刷辊;62-喷射装置;63-漫反射面;64-喷料装置;65-涂布辊;

71-定型温控分区;72-定型控制辊组;

80-收卷机构。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

实施例1

如图1所示,为本发明固态电池的结构示意图。本实施例的固态电池,包括正极1、负极2和固态电解质3,固态电解质3内含有用于防止正极1与负极2之间接触短路的颗粒4。

具体的,颗粒4的粒径一般设置为小于等于固态电解质3的厚度,本实施例的颗粒4的粒径等于固态电解质3的厚度,能够有效防止正极1与负极2之间接触短路。

进一步,颗粒4采用电子绝缘的材料制成,即颗粒4可以采用电子绝缘且离子绝缘的材料制成,此时要求颗粒4之间的间隙较大,以避免对固态电解质3的离子导通率造成影响。颗粒也可以采用电子绝缘但离子导通的材料制成,以尽量避免对固态电解质3的离子导通率造成影响。优选的,颗粒4采用但不限于无机氧化物颗粒、碘离子、溴离子或砹离子。本实施例的颗粒4采用无机氧化物颗粒,具体的,无机氧化物颗粒采用但不限于Li

进一步,正极1采用但不限于磷酸铁锂、三元材料、含硫导电材料、含有金属或有机材料的多孔碳层空气电池电极、层状金属氧化物材料或含氧有机聚合物材料制成;负极2采用但不限于金属锂、金属钠、金属铝、金属镁、金属钾、石墨烯、硬碳、氧化硅或硅单质制成;固态电解质3采用凝胶、氧化物、硫化物和有机聚合物中的一种或至少两种的混合物制成。正极1、负极2和固态电解质3采用的材料与现有技术相同,不再累述。

本实施例的固态电池,通过在正极和负极之间设置颗粒,可在物理层面上将正极和负极隔开,也即可保证正极和负极之间始终不会出现接触短路,因而在制作固态电解质的时候,可方便控制固态电解质的厚度,即可将固态电解质做得更薄而不用担心正极和负极短路的问题。

实施例2

如图2所示,为本发明固态电池的生产设备的结构示意图。本实施例的固态电池的生产设备,包括复合机构10、用于放卷正极带材5的第一放卷机构20、用于放卷负极带材6的第二放卷机构30和收卷机构80;具体的,复合机构10包括用于将正极带材5、负极带材6和固态电解质3复合为一体的复合辊组,复合辊组包括对应设置的两根复合辊;第一放卷机构20与复合辊组之间设有用于导向正极带材5至其中一根复合辊的第一导辊组21,第二放卷机构30与复合辊组之间设有用于导向负极带材6至另一根复合辊的第二导辊组31;且第一放卷机构20与复合辊组之间和/或第二放卷机构30与复合辊组之间设有用于在对应的正极带材5和/或负极带材6上均匀喷撒颗粒4的喷料装置40;两根复合辊的进料侧设有用于加入成胶体状的固态电解质3的加料装置。

具体的,两根复合辊之间设有用于调节辊间距的间距调节机构,用于控制固态电解质3的厚度。具体的,本实施例的复合辊内设有负压腔,复合辊的表面阵列设有与负压腔相连通的负压吸引孔,如此,可将正极带材5和负极带材6通过负压吸引的方式吸附在对应的复合辊上,可对正极带材5和负极带材6在复合过程中的位置进行精确控制,以精确控制固态电解质3的厚度。

第一放卷机构20与复合辊组之间和/或第二放卷机构30与复合辊组之间设有用于在正极带材5和/或负极带材6的表面涂上一层成胶状的固态电解质的涂料装置;涂料装置可以采用多种方式实现,如:采用刷辊61将固态电解质3涂刷在正极带材5或负极带材6上,如图2所示;采用喷射装置62和漫反射面63将固态电解质3喷涂在正极带材5或负极带材6上,具体的,喷射装置62向漫反射面63喷射液态的固态电解质,液态的固态电解质经漫反射面63漫反射后被雾化,而后均匀喷涂在正极带材5或负极带材6上,如图3所示;采用喷料装置64直接向正极带材5或负极带材6喷涂固态电解质3,喷料装置64可以为直线型喷头或为雾化喷头,不再累述,如图4所示;采用涂布辊65将固态电解质3涂布在正极带材5或负极带材6上,如图4所示。在实际操作中,可调节固态电解质的粘性,使其在涂料装置内的粘性较低,以满足不同涂料方式的使用要求,不再累述。通过设置涂料装置,能够增加正极带材5或负极带材6的粘性,使其能够粘接颗粒,防止颗粒脱落。当然,还可以在涂料装置与喷粉装置40之间设置厚度控制装置41,用于控制涂料装置涂上的一层成胶状的固态电解质的厚度。

当然,还可以采用其他方式使颗粒能够粘附在正极带材5或负极带材6上,如采用用于混合颗粒与成胶状的固态电解质并使颗粒上包覆一层具有粘性的固态电解质的混料装置,颗粒上包覆一层具有粘性的固态电解质后,在利用喷料装置40喷撒在正极带材5或负极带材6上,也可实现将颗粒4粘附上的技术目的。

进一步,本实施例的两根复合辊的轴线相互平行并位于同一个水平面上,加料装置设置在两根复合辊的上方;第一导辊组21导向正极带材5从两根复合辊的上方进入到两根复合辊之间,第二导辊组31导向负极带材6从两根复合辊的上方进入到两根复合辊之间。

进一步,加料装置包括引料板51和用于注入成胶状的固态电解质加料机构52,且:当第一放卷机构20与复合辊组之间设置喷料装置40,第二放卷机构30与复合辊组之间未设置喷料装置时,加料机构52设置在引料板51面向负极带材6的一侧,如图2所示;

当第一放卷机构20与复合辊组之间未设置喷料装置,第二放卷机构30与复合辊组之间设置喷料装置40时,加料机构52设置在引料板51面向正极带材5的一侧,如图3所示;

当第一放卷机构20与复合辊组之间以及第二放卷机构30与复合辊组之间均设置喷料装置40时,引料板51设有两块,两块引料板51分别与正极带材5和负极带材6对应设置,加料机构设置在两块引料板51之间,如图4所示。

进一步,加料装置还包括用于驱动成胶体状的固态电解质朝向复合辊组的进料侧进料的进料辊53,驱动成胶状的固态电解质进料,提高产品质量。

进一步,复合辊组的进料侧设为使固态电解质保持胶体状的复合温控区11、出料侧设为使固态电解质逐渐冷却定型的定型温控区。本实施例的定型温控区包括至少一个定型温控分区71,且任意两个定型温控分区71之间,位于上游一侧的定型温控分区71内的温度大于等于位于下游一侧的定型温控分区71内的温度,且每一个定型温控分区71内均设有至少一组用于控制固态电池成型质量的定型控制辊组72,如此,可以逐渐冷却使固态电解质固化,并提高固态电池的成型质量。

下面结合上述固态电池的生产设备对本实施例的固态电池的生产方法的具体实施方式作详细说明。

本实施例固态电池的生产方法,包括:

喷粉工序,用于在正极带材5和/或负极带材6的表面均匀喷撒颗粒4;

复合工序,用于将正极带材5、负极带材6和固态电解质3复合为一体,并得到固态电池;

复合工序中,利用第一导辊组21将正极带材5导向至其中一根复合辊上,利用第二导辊组31将负极带材6导向至另一根复合辊上,并在复合辊组的进料侧加入成胶体状的固态电解质3,利用复合辊组将正极带材5、负极带材6和固态电解质3复合为一体,使固态电解质填充满正极带材5和负极带材6之间的间隙并得到固态电池。

本实施例在喷粉工序之前还设有用于在正极带材5和/或负极带材6的表面涂上一层成胶状的固态电解质的涂料工序,使正极带材5和/或负极带材6的表面具有粘上颗粒4的粘性;或,在喷粉工序之前还设有用于增加颗粒粘性的混料工序,将颗粒与固态电解质混合,在颗粒上包覆一层具有粘性的固态电解质层。具体的,涂料工序可以采用多种方式实现,如:采用刷辊61将固态电解质3涂刷在正极带材5或负极带材6上,如图2所示;采用喷射装置62和漫反射面63将固态电解质3喷涂在正极带材5或负极带材6上,具体的,喷射装置62向漫反射面63喷射液态的固态电解质,液态的固态电解质经漫反射面63漫反射后被雾化,而后均匀喷涂在正极带材5或负极带材6上,如图3所示;采用喷料装置64直接向正极带材5或负极带材6喷涂固态电解质3,喷料装置64可以为直线型喷头或为雾化喷头,不再累述,如图4所示;采用涂布辊65将固态电解质3涂布在正极带材5或负极带材6上,如图4所示。在实际操作中,可调节固态电解质的粘性,使其在涂料装置内的粘性较低,以满足不同涂料方式的使用要求,不再累述。通过设置涂料装置,能够增加正极带材5或负极带材6的粘性,使其能够粘接颗粒,防止颗粒脱落。

进一步,调节两根复合辊之间的辊缝至设定值,并利用负压吸引使正极带材5和负极带材6紧密贴合在对应的复合辊上。如此,可将正极带材5和负极带材6通过负压吸引的方式吸附在对应的复合辊上,可对正极带材5和负极带材6在复合过程中的位置进行精确控制,以精确控制固态电解质3的厚度。

进一步,控制复合工序内的温度,使固态电解质保持胶体状,本实施例在复合辊组的进料侧设为使固态电解质保持胶体状的复合温控区11。

进一步,本实施例固态电池的生产方法还包括定型工序,用于使经复合工序生产得到的固态电池逐渐冷却定型。定型工序内设有定型温控区,定型温控区包括至少一个定型温控分区,且任意两个定型温控分区之间,位于上游一侧的定型温控分区内的温度大于等于位于下游一侧的定型温控分区内的温度。每一个定型温控分区内均设有至少一组用于控制固态电池成型厚度的定型控制辊组。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 固态电池及其生产方法和生产设备

- 电池组件生产设备及电池组件生产方法