车辆用系统

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及车辆在行驶区域内移动的车辆用系统。

背景技术

以往,在例如机场、港口等地,设置有承担各种作业的车辆的行驶区域。例如在机场中,以旅客的输送、行李的运输、向客机的燃料供给等为目的,运用了被称作GSE(GroundSupport Equipment)车辆的车辆。另外,在港口等的集装箱堆场中,运用了用于移动集装箱的车辆(例如参照专利文献1)。在这些车辆的运用中需要多的人手,因此强烈需求用于减少车辆的运用所需的成本的技术。

在先技术文献

专利文献

专利文献1:日本特开2001-322720号公报

发明内容

发明要解决的课题

若是例如顺着在工厂内的地板面上铺设的磁性带而行驶的运输车辆,则车辆位置的确定比较容易,能够比较低成本地实现作业车辆的管理、控制等。另一方面,在港口的集装箱堆场、机场等地运用、且在行驶区域内自由度高地移动的车辆的情况下,存在如下问题:由于车辆位置的确定困难,从而不容易确立用于减少车辆的管理、控制所需的成本的技术。例如存在利用GPS(Global Positioning System)来测定车辆位置的技术,但在港口的集装箱堆场、机场等地的车辆的运用中,存在许多诸如将电波反射的金属制的集装箱的旁边的通道、机场设施的室内的通道等、阻碍GPS电波的良好接收状态的行驶环境。

本发明是鉴于所述以往的问题点而完成的,其提供对于在行驶区域内移动的车辆的管理、控制等适宜的车辆用系统。

用于解决课题的方案

本发明是车辆在行驶区域内移动的车辆用系统,其中,

在所述行驶区域中,以磁极性构成规定的图案的方式配置有作为磁产生源的磁性标识器,并且通过无线通信来输出能够确定所述磁性标识器的位置的标签信息的无线标签与一部分的磁性标识器对应地附设,

所述车辆用系统具备:

第一位置确定部,其基于利用所述标签信息而确定的磁性标识器的位置,来确定车辆所在的车辆位置;以及

第二位置确定部,其在通过成为了该第一位置确定部确定车辆位置时的基准的磁性标识器之后的路径中,利用作为车辆检测到的磁性标识器的履历信息且包含该磁性标识器的磁极性的信息的检测履历,来确定车辆新检测到的磁性标识器,并基于该磁性标识器的位置来确定车辆位置。

发明效果

在本发明的车辆用系统当成对象的行驶区域中,对一部分的磁性标识器附设有无线标签。在车辆检测到附设有无线标签的磁性标识器时,能够利用标签信息来确定磁性标识器,并能够基于该磁性标识器的位置来确定车辆位置。

另外,在本发明的车辆用系统当成对象的行驶区域中,以磁极性构成规定的图案的方式配置有磁性标识器。因此,在通过附设有无线标签的磁性标识器之后的路径中,在确定车辆检测到的磁性标识器时,能够利用包含磁极性的信息的磁性标识器的检测履历。若利用该检测履历,则能够可靠性高地确定车辆检测到的磁性标识器。并且,基于这样确定的磁性标识器的位置,能够比较容易地确定车辆位置。

这样,本发明的车辆用系统是能够可靠性高地确定行驶区域内的车辆的位置的系统,对于在行驶区域内移动的车辆的管理、控制等是适宜的。

附图说明

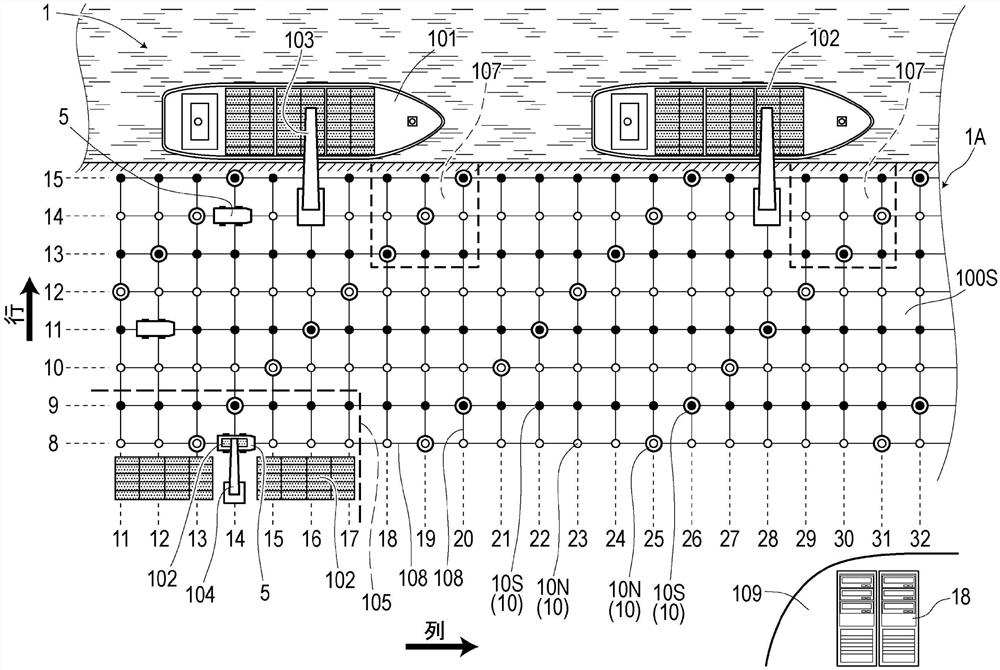

图1是实施例1中的将集装箱堆场的作业车辆作为对象的作业车辆系统的说明图。

图2是实施例1中的安装有RFID标签的磁性标识器的立体图。

图3是实施例1中的RFID标签的主视图。

图4是实施例1中的服务器装置的结构图。

图5是实施例1中的作业车辆及磁性标识器的说明图。

图6是实施例1中的表示作业车辆的系统结构的框图。

图7是实施例1中的例示通过磁性标识器时的磁计测值的变化的图表。

图8是实施例1中的例示通过磁性标识器时的车宽方向的磁计测值的分布的图表。

图9是实施例1中的表示由服务器装置进行的远程控制的开始处理的流程的流程图。

图10是实施例1中的例示自动行驶路径的说明图。

图11是实施例1中的表示由作业车辆进行的自动行驶控制的流程的流程图。

图12是实施例1中的表示由服务器装置进行的远程控制中的处理的流程的流程图。

图13是实施例1中的表示作业车辆的移动路径的例子的说明图。

图14是实施例1中的例示磁性标识器的检测履历的说明图。

图15是实施例1中的确定作业车辆的移动目的地的方法的说明图。

图16是实施例1中的表示磁性标识器的检测履历的另一例的说明图。

图17是实施例2中的表示单侧两车道的道路中的磁性标识器的配置例的说明图。

图18是实施例2中的表示BRT的路线上的磁性标识器的配置例的说明图。

具体实施方式

关于本发明的实施方式,使用以下的实施例来具体说明。

(实施例1)

本例是与用于管理行驶区域内的车辆的车辆用系统相关的例子。关于该内容,使用图1~图16来进行说明。

作为车辆用系统的一例的图1的作业车辆系统1是用于管理在作业区域1A内移动的作业车辆(车辆)5的系统。作业区域1A例如是用于使集装箱船101停靠的集装箱堆场中设置的作业区域。在该作业区域1A中,设置有作为集装箱102的送入区域的前方堆场(marshalling yard)105、将集装箱102装船的装卸区域107等。作业车辆5承担在前方堆场105与装卸区域107之间运输集装箱102的作业。

在前方堆场105设置有小型的起重机104,起重机104用于将送入并堆叠的集装箱102转移装载到作业车辆5。在前方堆场105中,起重机104将集装箱102吊起并转移装载到作业车辆5。对于装卸区域107,相邻地设置有装船用的大型的起重机103。并且,在装卸区域107设置有要进行装船的集装箱102的吊起场所。在装卸区域107中,起重机103从在吊起场所停车了的作业车辆5吊起集装箱102并进行装船。

在作业区域1A(图1)中,能够供作业车辆5移动的通道108设置为纵横10m间隔的格子状,针对通道108交叉的每个格点而配置有磁性标识器10。在作业车辆系统1中,例如在由在港口管理设施109内设置的服务器装置18进行的管理下,多个作业车辆5以互不干涉的方式在作业区域1A内移动而实施集装箱102的运输作业。

在例示作业区域1A的图1中,用空心的圆圈表示N极的磁性标识器10N,用涂满的圆圈表示S极的磁性标识器10S。如该图所示,在作业区域1A中,以排列有N极的磁性标识器10N的行和排列有S极的磁性标识器10S的行交替出现的方式,配置有磁性标识器10。

对于作业区域1A内的一部分的磁性标识器10,附设有利用无线通信来发送(输出)标签信息的RFID标签15。在图1中,通过在表示磁性标识器10的空心的圆圈或涂满的圆圈的外侧设置圆,从而将附设有RFID标签15的磁性标识器(带标签的标识器)10以能够辨识的方式示出。

在作业车辆系统1中,作业区域1A内的通道108交叉的各格点由行及列的编号确定。故而,在作业车辆系统1中,针对每个格点配置的各磁性标识器10能够由行及列的编号确定。构成编号的行号码的升序朝向图1中的上下方向的上方向。另外,列号码的升序朝向图1中的左右方向的右方向。在作业区域1A中,在该图中,装卸区域107相对于前方堆场105位于右上。因此,装卸区域107的编号相对于前方堆场105的编号而言位于行号码及列号码均号码上升的一侧。

从前方堆场105出发的作业车辆5通过向行号码上升的一侧及列号码上升的一侧中的任一侧移动,能够到达装卸区域107。于是,在本例中,关于从前方堆场105去往装卸区域107的情况,将作业车辆5的移动方向限制为列号码不变而行号码增加的行升方向、以及行号码不变而列号码增加的列升方向这2个方向。需要说明的是,关于从装卸区域107去往前方堆场105的情况,可以将作业车辆5的移动方向限制为相反方向的2个方向。

在作业车辆系统1(图1)中,服务器装置18与作业车辆5经由无线通信而以能够通信的方式连接。服务器装置18以管理各作业车辆5的车辆位置、并且运算使各作业车辆5移动的路径(自动行驶路径),对作业车辆5进行远程控制,以使其沿着该路径行驶。作业车辆5每当检测到磁性标识器10时向服务器装置18发送标识器检测信息。服务器装置18对标识器检测信息的发送源的作业车辆5发送路径信息。作业车辆5以能够沿着该路径信息所示的路径进行移动的方式进行自动行驶。

以下,在对铺设于作业区域1A的(1)磁性标识器10进行概略说明之后,对(2)服务器装置18、(3)作业车辆5的结构进行说明。

(1)磁性标识器

磁性标识器10(图2)呈直径20mm、高度28mm的柱状。该磁性标识器10以收容到在供作业车辆5移动的路面100S(图1)设置的孔中的状态铺设。构成磁性标识器10的磁铁是将作为磁性材料的氧化铁的磁粉分散到作为基材的高分子材料中而成的铁氧体塑料磁体或铁氧体橡胶磁体。该磁铁为最大能积(BHmax)=6.4kJ/m

需要说明的是,在一部分的磁性标识器10中,如图2所示,通过无线来输出标签信息的RFID标签(Radio Frequency IDentification Tag、无线标签)15层叠配置于路面100S侧的表面。RFID标签15通过基于无线的外部供电而进行动作,将构成标签信息的一例的标签ID向外部输出。需要说明的是,在以下的说明中,将安装有RFID标签15的磁性标识器10适当记载为带标签的标识器10。将未安装RFID标签15的磁性标识器10适当记载为不带标签的标识器10。而且,在需要对磁极性的区分的情况下,记载为带标签的标识器10N(N极的情况)等。

如图3所示,RFID标签15例如是在从PET(PolyEthylene Terephthalate)膜切出的标签片150的表面上安装有IC芯片157的电子部件。在标签片150的表面上,设置有环形线圈151及天线153的印刷图案。环形线圈151是通过来自外部的电磁感应而产生励磁电流的受电线圈。天线153是用于无线发送标签ID等的发送天线。作为RFID标签15,可以优选采用UHF带的无线标签。

(2)服务器装置

如图4所示,服务器装置18是以安装有CPU(Central Processing Unit)181、ROM(Read Only Memory)182、RAM(Random Access Memory)183等电子部件的电子基板180为中心而构成的计算机装置。在电子基板180上,经由I/O(Input/Output)184而连接有硬盘驱动器等存储装置185、无线通信单元189等。服务器装置18具备作为以下的各部分的功能。(2.1)~(2.3)的各部分的功能通过由CPU181处理从存储装置185读出的软件程序来实现。(2.4)~(2.6)的各部分的功能利用RAM183、存储装置185的存储区域来实现。

(2.1)位置确定部:确定作业车辆5所位于的车辆位置。位置确定部通过作业车辆5检测到的磁性标识器10的编号来确定车辆位置。

(2.2)路径运算部:运算使作业车辆5移动的路径(自动行驶路径)。例如在将集装箱102向装卸区域107运输的作业的情况下,路径运算部将作业车辆5的当前地作为出发地点,通过运算来决定经由领货地而到达交货地的自动行驶路径。领货地是领取集装箱102的地点。交货地是交付集装箱102的地点。

(2.3)远程控制部:以使作业车辆5沿着预定的自动行驶路径进行移动的方式进行远程控制。远程控制部通过发送表示使作业车辆5移动的自动行驶路径的路径信息,来对作业车辆5进行远程控制。

(2.4)标识器数据库(标识器DB)185M:标识器DB185M是保存有配置于作业区域1A的各磁性标识器10的信息的数据库。作为磁性标识器10的信息,存在磁性标识器10的编号、绝对位置、磁极性等的信息。而且,对于带标签的标识器10的信息,关联(对应有)所附设的RFID标签15的辨识信息即标签ID(标签信息)。

(2.5)地图数据库(地图DB)185T:在地图DB185T中,保存有在表示作业区域1A的区域图(エリアツプ)上对应有各磁性标识器10的地图数据。对于区域图上的各磁性标识器10,关联有编号、绝对位置、磁极性等的信息。

(2.6)车辆位置存储部185R:存储上述的位置确定部所确定的车辆位置。

(3)作业车辆

作业车辆5例如是车宽3m、全长8m左右的车辆。作业车辆5能够装载宽度2.4m、长度6m的集装箱。作业车辆5具备前侧两轮的转向轮和后侧两轮的驱动轮。转向轮由转向致动器驱动而转向。驱动轮由驱动马达驱动。

如图5及图6所示,作业车辆5具备对磁性标识器10进行检测等的检测单元2、从RFID标签15取得标签ID的标签读取器单元34、以及车载控制单元32等。而且,作业车辆5具备对驱动马达、制动致动器、转向致动器等进行控制的车辆ECU(Electronic ControlUnit)61。车辆ECU61能够执行使作业车辆5按照从服务器装置18接收的路径信息进行自动行驶的控制。需要说明的是,关于检测单元2及标签读取器单元34,为了容易理解而分体地图示出,但也可以采用将它们一体化的单元。

(3.1)检测单元

如图5及图6所示,检测单元2是作为磁检测部的传感器阵列21与IMU(InertialMeasurement Unit)22一体化而成的棒状的单元。该检测单元2在与路面100S面对的状态下,例如安装于作业车辆5的车身的前部。在图5的作业车辆5的情况下,将路面100S作为基准的检测单元2的安装高度成为200mm。

检测单元2的传感器阵列21具备在一条直线上排列的15个磁传感器Cn(n为1~15的整数)和内置有未图示的CPU等的检测处理电路212。在传感器阵列21中,15个磁传感器Cn以10cm的等间隔配置。检测单元2以传感器阵列21中的磁传感器Cn的排列方向与车宽方向一致的方式安装于作业车辆5。

磁传感器Cn是利用非晶丝等感磁体的阻抗根据外部磁场而敏感地变化这一公知的MI效果(Magneto Impedance Effect)来检测磁的传感器。在磁传感器Cn中,非晶丝等未图示的感磁体沿着正交的2个轴向配置,由此能够检测到沿着正交的2个轴向作用的磁。需要说明的是,在本例中,以能够检测行进方向及车宽方向的磁成分的方式,磁传感器Cn组装于传感器阵列21。

磁传感器Cn是磁通密度的量程为±0.6mT且量程内的磁通分辨率为0.02μT这样的高灵敏度的传感器。在此,磁性标识器10如上述那样,在作为磁传感器Cn的安装高度而设想的范围100~250mm中能够作用8μT以上的磁通密度的磁。若是作用磁通密度8μT以上的磁的磁性标识器10,则能够使用磁通分辨率为0.02μT的磁传感器Cn来可靠性高地进行检测。

传感器阵列21的检测处理电路212(图6)是执行用于检测磁性标识器10的标识器检测处理等的运算电路。该检测处理电路212除了执行各种运算的CPU以外,还利用ROM、RAM等存储器元件等而构成。

检测处理电路212以3kHz周期取得各磁传感器Cn输出的传感器信号并执行标识器检测处理。然后,将标识器检测处理的检测结果向车载控制单元32输入。在详情后述的该标识器检测处理中,除了磁性标识器10的检测以外,还进行磁性标识器10的磁极性的检测、作业车辆5相对于磁性标识器10的横向偏移量的计测等。

组装于检测单元2的IMU22是用于惯性导航的单元。IMU22取得在基于惯性导航对作业车辆5的相对位置的推定中所需的计测值。IMU22具备作为计测方位的电子罗盘的双轴磁传感器221、计测加速度的双轴加速度传感器222、以及计测角速度的双轴陀螺仪传感器223等。

(3.2)标签读取器单元

图6的标签读取器单元34是通过无线与层叠配置于磁性标识器10(图2)的表面的RFID标签15进行通信的通信单元。标签读取器单元34通过无线发送RFID标签15的动作所需的电力并使RFID标签15进行动作,取得作为RFID标签15的辨识信息的标签ID(标签信息)。

(3.3)车载控制单元

车载控制单元32(图6)是控制检测单元2、标签读取器单元34、并且执行用于使作业车辆5自动行驶的控制的单元。车载控制单元32除了未图示的CPU以外,还具备ROM、RAM、Flash ROM等存储元件。车载控制单元32实现作为以下的各机构的功能。(3.3.1)~(3.3.5)的各部分的功能通过CPU处理软件程序来实现。(3.3.6)、(3.3.7)的各部分的功能利用存储元件的存储区域来实现。

(3.3.1)单元控制部:控制检测单元2、标签读取器单元34。

(3.3.2)信息通信部:在检测到磁性标识器10时向服务器装置18发送标识器检测信息,另一方面,从服务器装置18接收表示自动行驶路径的路径信息。

(3.3.3)直行到达地点设定部:在路径信息所表示的自动行驶路径中,将作业车辆5能够通过直行而到达的中间地点设定为直行到达地点。

(3.3.4)自动行驶控制部:运算用于朝向直行到达地点进行自动行驶的目标转向角、目标车速等控制值。

(3.3.5)位置确定部:确定作业车辆5所位于的车辆位置。

(3.3.6)车载标识器数据库(车载标识器DB)320:与服务器装置18的标识器DB185M同样的数据库。在检测到带标签的标识器10时,若参照该车载标识器DB320,则能够确定磁性标识器10。

(3.3.7)标识器履历存储部321:将作为磁性标识器10的检测次数的标识器通过数存储为磁性标识器10的检测履历。存储刚才检测到的磁性标识器10的磁极性与新检测到的磁性标识器10的磁极性形成的每个组合的标识器通过数。存在(N-N)标识器通过数、(S-S)标识器通过数、(N-S)标识器通过数、(S-N)标识器通过数这4种标识器通过数。需要说明的是,在远程控制开始时,与出发地点对应的起点的磁性标识器10的磁极性被存储为刚才检测到的磁性标识器10的磁极性。

在此,作为成为标识器通过数的计数对象的路径,设定将位置确定的地点作为起点(基准)的路径。例如,除了作业车辆5的出发地点、左转地点、右转地点等以外,能够利用标签信息来确定编号的带标签的标识器10等可能成为起点。并且,这些地点成为标识器通过数的计数对象的路径的起点。

接着,说明(1)标识器检测处理、以及(2)作业车辆系统1的整体动作。

(1)标识器检测处理

标识器检测处理是检测单元2的传感器阵列21执行的处理。传感器阵列21使用磁传感器Cn以3kHz的周期执行标识器检测处理。需要说明的是,在检测到磁性标识器10时,执行标签读取器单元34对标签信息的读取处理。

如上述,磁传感器Cn构成为计测作业车辆5的行进方向及车宽方向的磁成分。例如在该磁传感器Cn沿着行进方向移动而通过磁性标识器10的正上方时,行进方向的磁计测值以如图7所示那样在磁性标识器10的前后正负反转、并且在磁性标识器10的正上方的位置与零交叉的方式变化。因此,在作业车辆5行驶中,在关于任意磁传感器Cn检测到的行进方向的磁计测值而发生了其正负反转的零交叉Zc时,能够判断为检测单元2位于磁性标识器10的正上方。检测处理电路212在像这样检测单元2位于磁性标识器10的正上方而发生了行进方向的磁计测值的零交叉Zc时,判断为检测到磁性标识器10。

另外,例如,关于与磁传感器Cn相同的规格的磁传感器,当设想沿着通过磁性标识器10的正上方的车宽方向的假想线进行移动时,车宽方向的磁计测值以在夹着磁性标识器10时的两侧正负反转、并且在磁性标识器10的正上方的位置与零交叉的方式变化。在将15个磁传感器Cn沿着车宽方向排列的检测单元2的情况下,根据隔着磁性标识器10而位于哪一侧,磁传感器Cn检测到的车宽方向的磁计测值的正负不同(图8)。

图8例示检测单元2的各磁传感器Cn的车宽方向的磁计测值的分布。基于该图的分布,夹着车宽方向的磁计测值的正负反转的零交叉Zc而相邻的2个磁传感器Cn的中间的位置、或者检测到的车宽方向的磁为零且两外侧的磁传感器Cn的磁计测值的正负反转的磁传感器Cn的正下方的位置成为磁性标识器10的车宽方向的位置。检测处理电路212将磁性标识器10的车宽方向的位置相对于检测单元2的中央的位置(磁传感器C8的位置)的偏差计测为上述的横向偏移量。例如,若是图8的情况,则零交叉Zc的位置成为和C9与C10的中间附近的C9.5相当的位置。如上述那样磁传感器C9与磁传感器C10的间隔为10cm,因此磁性标识器10的横向偏移量以在车宽方向上位于检测单元2的中央的C8为基准成为(9.5-8)×10cm=15cm。

需要说明的是,图7及图8的磁计测值的分布中的零交叉Zc的两侧的正负根据磁性标识器10的磁极性是N极还是S极而调换。检测处理电路212在图7或图8的磁计测值的分布中根据零交叉Zc的两侧的正负的位置关系而检测磁性标识器10的磁极性。

(2)作业车辆系统的动作

接着,参照图9~图12来说明作业车辆系统1的动作。图9是表示由服务器装置18进行的远程控制的开始处理的流程的流程图。图10例示了通过该开始处理而运算出的自动行驶路径1R。图11是表示正在被远程控制的过程中由作业车辆5执行的自动行驶控制的流程的流程图。图12是表示由远程控制中的服务器装置18执行的处理的流程的流程图。以下,说明作业车辆5从前方堆场105朝向装卸区域107运输集装箱102时的处理动作的例子。

服务器装置18在作业车辆5的远程控制时,向作业操作员提示用于设定使作业车辆5执行的规定的作业内容的未图示的作业内容输入画面。在该作业内容输入画面上,通过操作例如鼠标、键盘等的输入器件,能够输入使作业车辆5执行的作业内容。在作业内容中,包括作业车辆5领受集装箱102的领货地、交付集装箱102的交货地等的信息。作为领货地、交货地,能够指定例如前方堆场105或装卸区域107内的磁性标识器10的编号。

服务器装置18如图9所示,根据在作业内容输入画面上由作业操作员输入的包括领货地、交货地等在内的作业内容,首先设定目的地(S101)。接着,服务器装置18运算用于向在上述的步骤S101中设定的目的地移动的自动行驶路径1R(S102)。

在此,在将当前地作为出发地点而出发之后,在到达领货地为止的期间,该领货地成为作业车辆5的目的地。另外,在领货地装入集装箱102之后,在到达交货地为止的期间,该交货地成为作业车辆5的目的地。需要说明的是,成为远程控制的出发地点的作业车辆5的当前地作为上次的远程控制时的最终到达地(绝对位置)而由服务器装置18存储。

在本例的作业车辆系统1中,磁性标识器10所位于的编号成为作业车辆5的停止场所。故而,若使停止场所的磁性标识器10的绝对位置错开与作业车辆5相对于停止场所的磁性标识器10的横向偏移量、检测到该磁性标识器10之后的移动量等的相对位置相应的量,则能够确定作业车辆5的当前地。

以下,如图10所示,例示说明通过运算而决定了自动行驶路径1R的情况,所示自动行驶路径1R是指将前方堆场105的8行14列的编号(领货地)的磁性标识器10作为起点而沿着行直行,并在作为左转地点的8行30列的编号左转之后,到达装卸区域107的14行30列的目的地(交货地)。

服务器装置18当如上述的步骤S102那样运算出自动行驶路径1R时,将表示该自动行驶路径1R的路径信息朝向作业车辆5发送(S103)。该路径信息包括与出发地点对应的8行14列的编号、作为左转地点的8行30列的编号、作为目的地的14行30列的编号的信息。

如图11所示,作业车辆5的车载控制单元32当接收到上述的路径信息时,首先设定从出发地点能够通过沿着行或列的直行而到达的直行到达地点(S201)。若是上述的路径信息的情况,则车载控制单元32将从出发地点(8行14列)能够通过沿着行的直行而到达的左转地点(8行30列)设定为直行到达地点。而且,当这样新设定直行到达地点时,车载控制单元32将上述的4种标识器通过数(N-N)、(S-S)、(N-S)、(S-N)的各标识器通过数重置为零次(S202)。

接着,车载控制单元32开始用于朝向在上述的步骤S201中设定的直行到达地点(8行30列)而行驶的自动行驶控制P1。在该自动行驶控制P1中,包括用于沿着第八行行驶的作业车辆5的方位控制,活用基于惯性导航的方位推定、相对位置的推定结果。

在从成为起点(基准)的磁性标识器10(8行14列)出发之后,在检测到下一磁性标识器10为止的期间,反复执行基于惯性导航的相对位置的推定,并利用于自动行驶控制P1。在该期间,车载控制单元32控制传感器阵列21而反复执行上述的标识器检测处理P2(S203:否)。需要说明的是,在检测到磁性标识器10的情况下的标识器检测处理P2中,包括相对于磁性标识器10的横向偏移量的计测、检测到的磁性标识器10的磁极性的检测等。

在检测到新的磁性标识器10时(S203:是),车载控制单元32首先判断刚才的磁性标识器10的磁极性与新检测到的磁性标识器10的磁极性的组合是否适当(S204)。若是例如如上述那样沿着排列有N极的磁性标识器10N的第八行的自动行驶路径1R(图10)的情况,则应该连续检测到N极的磁性标识器10N。于是,若刚才的磁性标识器10及新检测到的磁性标识器10的磁极性均为N极,则车载控制单元32判断为磁极性的组合是适当的(S204:是)。另一方面,在除此以外的磁极性的组合的情况下(S204:否),自动行驶控制中断而移至规定的错误处理E1。需要说明的是,作为错误处理E1,例如可以采用使作业车辆5停止并呼叫操作员等处理。

在上次的磁性标识器10的磁极性与新检测到的磁性标识器10的磁极性的组合适当的情况下(S204:是),车载控制单元32控制标签读取器单元34,执行用于读取标签信息的标签读取处理P3。例如刚从出发地点出发之后的8行15列的磁性标识器10未附设RFID标签15,因此不可能读取标签信息。车载控制单元32在未能够读取标签信息时、即新检测到的磁性标识器10为不带标签的标识器10时(S204:否),将上述的标识器履历存储部321存储的标识器通过数加1次(S216)。需要说明的是,如上所述,作为标识器通过数,存在与磁极性的组合相应的4种。在上述的步骤S216中,与在上述的步骤S204中判断出的磁极性的组合对应的标识器通过数加1次。

然后,车载控制单元32利用该标识器通过数来确定新检测到的磁性标识器10(S217)。例如在沿着N极的行而列号码上升的方向(列升方向)上行驶着的情况下,车载控制单元32将与出发地点对应的编号(8行14列)的列号码加上(N-N)标识器通过数而得到的编号确定为新检测到的磁性标识器10的编号(第二位置确定部)。

在作业车辆5自动行驶着时,车载控制单元32每当检测到不带标签的标识器10时,执行上述的步骤S203:是~S217的处理而使标识器通过数各加上1次。例如,从作为起点的8行14列的编号沿着行移动且根据磁性标识器10的检测而(N-N)标识器通过数成为了3次时,车载控制单元32对作为起点的编号的8行14列的列号码加上3次,由此确定出8行17列的磁性标识器10。

例如当作业车辆5沿着第八行移动而到达8行19列的带标签的标识器10时,根据该带标签的标识器10的检测(S203:是),能够读取标签信息(S205:是)。车载控制单元32利用标签信息所包含的标签ID并参照车载标识器DB320,确定检测到的带标签的标识器10(S206、第一位置确定部)。另外,车载控制单元32将检测到的带标签的标识器10设定为新的路径的起点,并将全部的标识器通过数重置为零(S207)。

需要说明的是,考虑到虽然到达带标签的标识器10但由于水淹等的影响而不能读取标签信息的情况。在这样的情况下,通过上述的步骤S205:否以后的处理,只是将该带标签的标识器10当作不带标签的标识器10来处置。在像这样图11所示的作业车辆5的处理中,不会由于标签信息的读取失败而处理废止。这样的处置对于后述的图12的服务器装置18的处理也是同样的。

车载控制单元32无论是带标签的标识器10还是不带标签的标识器10,在成功确定到能够检测到的磁性标识器10时,生成标识器检测信息,并向服务器装置18发送(S208)。在该标识器检测信息中,除了包含检测到磁性标识器10这一意旨、以及磁性标识器10的磁极性的信息以外,若是带标签的标识器10的情况,则还包含标签ID(标签信息)。

在像这样发送标识器检测信息之后,车载控制单元32判断作业车辆5是否到达了在上述的步骤S201中设定的直行到达地点(S209)。具体而言,判断在上述的步骤S206或步骤S217中确定到的磁性标识器10的编号是否与直行到达地点的编号一致。在不是直行到达地点而作业车辆5位于其跟前的情况下(S209:否),车载控制单元32继续自动行驶控制P1,反复执行继标识器检测处理P2之后的上述的步骤S203以后的处理。

另一方面,在作业车辆5到达了直行到达地点的情况、即在上述的步骤S206或步骤S217中确定出的磁性标识器10的编号与直行到达地点的编号一致的情况(S209:是)下,车载控制单元32进一步判断该直行到达地点是否为目的地(S210)。在作业车辆5到达了目的地的情况下(S210:是),结束自动行驶控制。

在作业车辆5到达了不是目的地的直行到达地点的情况下(S210:否),车载控制单元32返回上述的步骤S201而设定新的直行到达地点。而且,车载控制单元32在为了将与此时的作业车辆5的位置对应的磁性标识器10设定为到达新的直行到达地点的路径的起点而将各标识器通过数重置成零的基础上(S202),继续自动行驶控制P1。

若是例如如上述那样将8行14列的编号作为起点且在8行30列的编号左转之后到达14行30列的编号的目的地的自动行驶路径1R(图10),则8行30列的左转地点成为直行到达地点。而且,在通过该左转地点之后,作为目的地的14行30列的编号成为直行到达地点。

如图12所示,服务器装置18在远程控制着作业车辆5的期间,等待接收作业车辆5发送来的标识器检测信息(S301:否)。并且,服务器装置18每当接收到标识器检测信息时(S301:是),判断是否包含标签ID(标签信息)(S302)。若包含标签ID(S302:是),则服务器装置18利用该标签ID来参照标识器DB185M,确定对应的磁性标识器10的位置(S303)。并且,服务器装置18将确定出的磁性标识器10的编号(位置)作为作业车辆5的车辆位置进行存储、管理。

另一方面,在标识器检测信息未包含标签ID的情况下(S302:否),服务器装置18将对于在区域图上存储的作业车辆5的车辆位置(磁性标识器10的编号)在行方向或列方向上相邻的4个磁性标识器10中的任一方确定为新检测到的磁性标识器10(S313)。

如上述那样,在本例中,关于从前方堆场105去往装卸区域107的作业车辆5,能够移动的方向限制为沿着行方向而列号码上升的方向(列升方向)和沿着列方向而行号码上升的方向(行升方向)。因此,由作业车辆5检测到的磁性标识器10为上述的4个磁性标识器10中的位于列号码上升的一侧的磁性标识器10、以及位于行号码上升的一侧的磁性标识器10这2个磁性标识器10中的任一方。

根据由服务器装置18存储的与车辆位置相当的磁性标识器10(上次检测到的磁性标识器10)的磁极性与新检测到的磁性标识器10的磁极性之间的组合,能够确定地选择出上述的2个磁性标识器10中的哪一方。例如在上次的磁性标识器10与新检测到的磁性标识器10之间的磁极性的组合为N极-N极或S极-S极的组合的情况下,能够将沿着行而相邻的磁性标识器10确定为新的磁性标识器10。另外,例如若是N极-S极或S极-N极的组合,则能够将沿着列而相邻的磁性标识器10确定为新的磁性标识器10。

服务器装置18当如上述的步骤S303或步骤S313那样确定作业车辆5新检测到的磁性标识器10时,将该磁性标识器10的编号作为作业车辆5的车辆位置进行存储、管理(S304)。而且,服务器装置18判断新存储的车辆位置是否处于在上述的步骤S102(图9)中运算出的自动行驶路径1R(图10)上(S305)。在作业车辆5未位于自动行驶路径1R上的情况下(S305:否),移至错误处理E2。需要说明的是,作为错误处理E2,例如可以采用使作业车辆5停止并呼叫操作员等处理。

若作业车辆5位于自动行驶路径1R上(S305:是),则服务器装置18判断作业车辆5是否到达了目的地(S306)。并且,若到达目的地,则服务器装置18使远程控制结束(S306:是)。另一方面,若作业车辆5处于目的地的跟前,则服务器装置18等待从作业车辆5接收新的标识器检测信息(S306:否)。之后,服务器装置18若接收到标识器检测信息,则执行继上述的步骤S301之后的处理。

在以上那样的结构的作业车辆系统(车辆用系统)1管理的作业区域(行驶区域)1A中,针对一部分的磁性标识器10,附设有输出标签信息的RFID标签(无线标签)15。在作业车辆系统1中,在作业车辆5检测到附设有RFID标签15的磁性标识器10时,利用标签信息所包含的标签ID而能够确定磁性标识器10,由此能够确定车辆位置(第一位置确定部)。

另外,在作业车辆系统(车辆用系统)1当成对象的作业区域(行驶区域)1A中,以针对形成格子状的通道108的每行而以磁极性不同这样的规定的图案配置有磁性标识器10。因此,在作业车辆系统1中,根据作业车辆5检测到的磁性标识器10的磁极性的组合,能够确定作业车辆5是沿着行进行了行驶还是沿着列进行了行驶。例如,继N极的磁性标识器10N的检出之后检测到N极的磁性标识器10N这样的N极→N极的磁极性的组合与作业车辆5沿着行的行驶对应。例如在作业车辆5正在从前方堆场105朝向装卸区域107移动的过程中N极→N极的磁极性的组合反复了3次的情况下,在作业车辆系统1中,能够确定沿着行而列号码上升3号这样的作业车辆5的行驶。这样,在本例的作业车辆系统1中,根据作业车辆5行驶中的磁性标识器10的检测次数(标识器通过数)、磁极性的组合等的检测履历,能够确定作业车辆5所移动的前方的编号(第二位置确定部)。

如以上那样构成的作业车辆系统1是能够可靠性高地确定作业区域1A内的作业车辆5的位置的系统,能够可靠性高地执行在作业区域1A内移动的作业车辆5的管理、控制等。该作业车辆系统1能够不将GPS电波等的接收作为前提而确定作业车辆5的车辆位置。因此,例如即便在靠岸后的集装箱船101、集装箱102的旁边、起重机103的下方等GPS电波变得不稳定的场所、GPS的精度有时被人为地抑制的港口等设施中,车辆位置的确定精度也不会受到影响。若利用作业车辆系统1所确定的车辆位置,则能够精度高地管理作业车辆5的所在,能够实现可靠的远程控制。

尤其是在作业车辆系统1中,能够利用磁性标识器10的检测履历来确定作业车辆5所检测到的磁性标识器10。故而,在该作业车辆系统1中,无需对全部的磁性标识器10设置RFID标签15,能够抑制磁性标识器10的铺设成本。另外,能够抑制每单位面积的RFID标签15的数量,因此标签读取器单元34与其他的RFID标签15误通信的可能性降低。关于标签读取器单元34,由于无需用于确保通信精度的滤波电路、高指向性的天线等,因此能够抑制硬件成本。

而且,在作业车辆系统1中,在检测到带标签的标识器10时不能与RFID标签15进行无线通信的情况下,只是将该带标签的标识器10当作不带标签的标识器进行处置。因此,不会因与RFID标签15之间的无线通信的失败而迷失作业车辆5的位置。当磁性标识器10遭到水淹时,与RFID标签15之间的无线通信存在会变得不稳定的倾向,但在作业车辆系统1的情况下,由于标签信息的读取失败而系统动作陷入不稳定的可能性低。

需要说明的是,在本例中,例示了在磁性标识器10的上表面安装有片状的RFID标签15的结构,但无需一定是磁性标识器10与RFID标签15构成一体的结构。磁性标识器10和RFID标签15配置于相同的位置即可,也可以在磁性标识器10的铅垂方向上方或下方配置有RFID标签15。

另外,在本例中,关于包含作业车辆5的途经地、目的地等的作业内容,例示了作业操作员利用例如键盘、鼠标、显示器等输入设备而进行输入的结构。也可以是,输入了集装箱102的输送信息的处理装置例如通过人工智能的处理而决定必要的作业,根据该决定内容来决定各作业车辆5的作业内容。

而且,也可以代替上述的IMU22或在该IMU22的基础上采用如下单元,该单元利用作业车辆5所具备的4轮的每个车轮的旋转速度或旋转量、转向或转向轮的转向角等,来检测获知作业车辆5的姿态。各车轮的旋转速度、旋转量等能够通过向各车轮安装旋转传感器等这样比较简单的结构来计测。若采用像这样利用转向角、每个车轮的旋转速度等来检测获知作业车辆5的姿态的单元,则能够在抑制作业车辆5侧的成本上升的同时,进行基于惯性导航的相对位置的推定等。

在本例中,例示了从服务器装置18接收到路径信息的作业车辆5自主地行驶的结构。也可以代替于此,采用服务器装置18远程控制作业车辆5进行自动行驶的结构。

例示了如下结构,在该结构中,将关联RFID标签15的标签ID而管理磁性标识器10的铺设位置的标识器DB185M设置于服务器装置18侧、并且各作业车辆5具备与标识器DB185M相同的车载标识器DB320。也可以代替于此,也可以构成为各作业车辆5经由无线通信而访问服务器装置18的标识器DB185M。

需要说明的是,本例的作业车辆系统1中的确定各作业车辆5的车辆位置的结构不单是通过远程控制或自主控制而使作业车辆5自动行驶的系统,对于用于在服务器装置18侧高精度地管理作业者驾驶的作业车辆5的位置的系统也是有用的。

在本例中,例示了服务器装置18存储作业车辆5的车辆位置且在检测到新的磁性标识器10时,随时更新该车辆位置的结构。也可以代替于此,在以与出发地点对应的磁性标识器10为起点的路径中,服务器装置18存储作业车辆5对磁性标识器10的检测履历。例如,作为检测履历,也可以存储关于上次的磁性标识器和新检测到的磁性标识器的磁极性的组合的履历。

例如考虑作业车辆5沿着在图13中箭头所示的路径移动了的事例。需要说明的是,该图的路径是相对于图10所示的自动行驶路径1R而言另外的路径。沿着该路径移动的作业车辆5在从作为路径的起点的5行3列的N极的磁性标识器10N出发之后,顺次检测到5行4列的N极的磁性标识器10N、5行5列的N极的磁性标识器10N、6行5列的S极的磁性标识器10S、6行6列的S极的磁性标识器10S、7行6列的N极的磁性标识器10N。

此时,在服务器装置18中记录图14的检测履历。该图中的号码为表示时间的序列的号码,No.1与时间最久的履历对应。例如在该检测履历中,No.2的(N-N)的履历表示继5行4列的N极的磁性标识器10N之后检测到5行5列的N极的磁性标识器10N这样的沿着第五行的移动。另外,No.5的(S-N)的履历表示继6行6列的S极的磁性标识器10S之后检测到7行6列的N极的磁性标识器10N这样的沿着第六列的移动。这样,根据图14的检测履历,能够再现图13的移动路径。

也可以合计图14的检测履历中的、(N-N)、(S-S)等不存在磁极性的切换的履历的次数、以及(N-S)、(S-N)等存在磁极性的切换的履历的次数。在该图的检测履历的情况下,不存在磁极性的切换的履历的次数为3次,存在磁极性的切换的履历的次数为2次。不存在磁极性的切换的履历是与沿着行方向的移动对应的履历,存在磁极性的切换的履历是与沿着列方向的移动对应的履历。因此,不存在磁极性的切换的履历的次数为3次、且存在磁极性的切换的履历的次数为2次的移动相当于如图15所示那样相对于起点的5行3列的磁性标识器10而行号码增加2个号且列号码增加3个号的移动。根据该移动,以5行3列的磁性标识器10为起点而到达7行6列的磁性标识器10。

在图13及图14的结构例中,作业车辆5的移动方向限制为沿着行方向而列号码上升的方向(列升方向)和沿着列方向而行号码上升的方向(行升方向)这2个方向。代替于此,也可以构成为作业车辆5能够沿着格子状的通道108而向上下左右4个方向移动。在该情况下,对由图14例示的No.1~No.5的各履历追加移动方向而记录较佳。若作业车辆5发送过来的标识器检测信息中包含是上下左右的正交4个方向中的哪个方向的方位信息,则能够生成图16所例示的检测履历。方位信息例如是基于IMU22计测到的方位得到的信息即可。

另外,关于作业车辆5的移动方向,也可以追加除了沿着行及列的4个方向以外还斜向移动的图案。关于斜向的移动,能够通过IMU22计测的方位来检测。例如,也可以限于在绕过停车中的其他的作业车辆5时、与向相反方向移动中的作业车辆5岔开行驶时等,许可斜向的移动。若采用这样的结构,则能够抑制作业车辆躲避其他作业车辆时所需的移动距离的增加而效率良好地执行躲避动作。

另外,例如也可以构成为从前方堆场105去往装卸区域107的移动仅通过斜向的移动来实现,相反方向的移动仅通过纵横的移动来实现。当采用这样的结构时,从前方堆场105朝向装卸区域107移动的作业车辆5的移动路线与相反方向的作业车辆5的移动路线之间的重叠部位仅在格点,能够减少重叠部分。并且由此,能够减少从前方堆场105朝向装卸区域107移动的作业车辆5与相反方向的作业车辆5干涉的程度,能够提高移动效率。或者,也可以根据作业的紧急程度,来对集装箱的运输作业进行排序。例如,作为排序,存在特急、普通等排序。例如也可以是,关于特急的运输作业,包含斜向的移动而设定最短的移动路径,另一方面,关于普通的运输作业,设定仅纵横的移动的移动路径。在该情况下,能够缩短特急的运输作业所需的移动距离,能够缩短作业时间。

如图1所示,在呈格子状设置有通道108的行驶区域1A中,例示了针对每行而磁性标识器10的磁极性切换的图案,但也可以针对每列而切换磁极性。作为磁极性的图案,并不限定于上述那些图案。只要是具有一定的规则性而磁极性切换的图案,就属于规定的图案。

在本例中,例示通道108呈格子状设置的行驶区域1A,并且作为格子的形状而例示了纵横10m间隔的正方形的格子。作为格子的形状,也可以不限于正方形,而是长方形、平行四边形、菱形、三角形等形状。与本例同样,在形成格子形状的顶点的各格点处配置磁性标识器较佳。

而且,在本例中,作为格子形状的尺寸而例示了纵横10m间隔的尺寸。也可以设定多种尺寸。例如,也可以采用一方面减小海洋侧的格子形状的尺寸且另一方面增大陆地侧的格子形状的结构、一方面减小卸下集装箱的区域的格子形状的尺寸且另一方面增大除此以外的作业车辆通过的区域的格子形状的尺寸的结构等。而且,也可以设置行间的距离与列间的距离不同的长方形形状的格子形状。在该情况下,也可以一方面使列间的距离例如为10m且保持恒定,另一方面在卸下集装箱的区域等将行间的距离细小得设定为例如5m等,在除此以外的作业车辆通过的区域将行间的距离粗大得设定为例如10m等。

(实施例2)

本例是将实施例1的车辆用系统应用于供车辆行驶的道路的例子。关于该内容,参照图17及图18来进行说明。

也可以如图17那样,在单侧两车道的道路中针对每个车道而使磁性标识器10的磁极性不同,并且对一部分的磁性标识器10附设RFID标签15。在该图中,是基于实施例1的结构,设想车辆的移动方向针对每个车道来设定的道路来作为车辆的行驶区域的例子。

在图17所示的适用于单侧两车道的道路的情况下,在车辆通过了附设有RFID标签15的磁性标识器10(带标签的标识器、在该图中在外侧设置有圆的标识器)时,能够基于该带标签的标识器10的铺设位置来确定车辆位置。之后,关于反复检测到相同的磁极性的磁性标识器10的期间,能够判断为车辆没有进行车道变更而行驶。若对检测到带标签的标识器10之后的磁性标识器10的检测次数(标识器通过数)进行计数,则无论是否附设有RFID标签15,均能够确定检测到的磁性标识器10,能够基于其铺设位置来确定车辆位置。

关于本例的结构,也与实施例1同样,设置存储与各磁性标识器10相关的信息的标识器DB较佳。在标识器DB中,除了磁性标识器10的绝对位置、磁极性以外,还存储有由序列号码表示的编号、是行驶车道还是赶超车道等车道类别、上下行的信息等较佳。而且,对于与带标签的标识器10相关的信息,关联有(对应有)作为所附设的RFID标签15的辨识信息的标签ID(标签信息)较佳。例如,若对最近检测到的带标签的标识器10的编号加上磁性标识器10的通过数,则能够确定新检测到的磁性标识器10的编号,能够确定铺设位置等。若采用这样的结构,则例如即便在带标签的标识器10的标签信息的读取失败而导致检测为不带标签的标识器10的情况下,在标签信息的读取失败时也能够确定新的磁性标识器10的编号。

也可以对通过利用公交车道、连结公交车等来实现确保适时性、增强输送能力的图18所例示的BRT(Bus Rapid Transit)应用实施例1的车辆用系统的结构。例如,较佳的是,在将市区与居住区连结的公交车的运行路线中,在去往市区的上行的路线中配置N极的磁性标识器10N,另一方面,在去往居住区的下行的路线中配置S极的磁性标识器10S。较佳的是,对一部分的磁性标识器10(在图18中在外侧设置有圆的磁性标识器)附设RFID标签15,另一方面,与上述的图17的情况同样,在标识器DB中管理各磁性标识器10的编号、铺设位置等。若对通过带标签的标识器10之后的标识器通过数进行计数,则能够确定新检测到的磁性标识器10的编号,能够确定铺设位置。另外,通过反复检测到相同的磁极性的磁性标识器10,能够确认到沿着上行或下行的路线的公交车的移动。

需要说明的是,关于其他结构及作用效果,与实施例1同样。

以上,如实施例那样详细地说明了本发明的具体例,但这些具体例只不过公开了技术方案的范围所包含的技术的一例。当然,不应该根据具体例的结构、数值等来限定性地解释技术方案的范围。技术方案的范围包含利用公知技术、本领域技术人员的知识等而将所述具体例多种多样地变形、变更或适当组合得到的技术。

附图标记说明

1 作业车辆系统(车辆用系统)

1A 作业区域(行驶区域)

1R 路径(自动行驶路径)

10 磁性标识器

105 前方堆场

107 装卸区域

15 RFID标签(无线标签)

18 服务器装置(位置确定部、路径运算部、远程控制部)

185M 标识器数据库(标识器DB)

185R 车辆位置存储部

185T 地图数据库(地图DB)

2 检测单元

21 传感器阵列

212 检测处理电路

22 IMU

32 车载控制单元(单元控制部、信息通信部、直行到达地点设定部、自动行驶控制部、位置确定部)

320 车载标识器数据库(车载标识器DB)

321 标识器履历存储部

34 标签读取器单元

5 作业车辆(车辆)

61 车辆ECU。

- 车辆用清洗系统和具备车辆用清洗系统的车辆、车辆用清洗器和具备车辆用清洗器的车辆

- 车辆安全系统的子组件、车辆安全系统、车辆安全装置和制造车辆安全系统的子组件的方法