一种强磁吸铁装置及生产方法

文献发布时间:2023-06-19 10:21:15

技术领域

本发明属于粉料除铁技术领域,特别是指一种强磁吸铁装置。

背景技术

在金属铝原料的生产过程中,铝锭经熔融后得到熔融态的金属液流,金属液流经空气雾化后得到球型铝粉,铝锭中本身含有铁杂质,且球磨机内的研磨球在球磨过程中因相互碰撞磨损而产生铁屑,以及研磨球与球磨机的滚筒内壁摩擦而产生的铁屑等,导致生产得到的金属铝原料中含有铁屑杂质,进而影响铝粉的纯度,而铝粉中存在铁颗粒不易清楚,为此,我们提出一种强磁吸铁装置。

发明内容

为解决以上现有技术的不足,本发明提出了一种强磁吸铁装置。

本发明的技术方案是这样实现的:一种强磁吸铁装置,包括基座,基座上方设有粉料输送管道,粉料输送管道呈倾斜向上状态,粉料输送管道的横截面为半圆环结构,在粉料输送管道开口两侧分别连接支撑边,支撑边的两端通过第一支撑腿安装在基座上;

粉料输送管道的顶面盖设顶盖,在顶盖的顶面并沿其长度方向等间距安装有若干吸附筒,吸附筒的底部位于粉料输送管道内,在每个吸附筒内均安装有磁吸装置;在粉料输送管道的底部连接出料通道,在粉料输送管道的顶部连接进料管道。

优选的是,顶盖和粉料输送管道的边缘之间通过螺栓紧固在一起;其中,每个吸附筒和顶盖之间间隙配合,使得吸附筒可在顶盖内自由的伸进和抽出,吸附筒的顶部位于顶盖外,在每个吸附筒外侧均同轴固定连接密封盖板,密封盖板和顶盖顶部之间紧贴;

位于顶盖内的吸附筒上同轴套设有套环,套环可从吸附筒和顶盖之间的间隙伸进和伸出,使得套环的顶部和密封盖板的下方紧贴,套环的顶面对称连接有两根第二驱动液压缸,第二驱动液压缸的顶部从密封盖板的顶面贯穿而出,第二驱动液压缸的顶部均连接在环形座上,所述环形座同轴连接在吸附筒的顶部;

在吸附筒的上方设有第四横梁,第四横梁和顶盖平行设置,第四横梁和环形座之间至少通过两个U型连接架连接固定,在第四横梁的中部垂直安装第三驱动液压缸,第三驱动液压缸的顶部固定在第三横梁中间位置,所述第三横梁的两端通过连接臂连接第二横梁,所述第二横梁水平设置;

其中,第二横梁的两端均设有第一横梁,第一横梁和第二横梁垂直设置,第一横梁和第二横梁之间通过滑动导轨相连,使得第二横梁可沿着第二横梁方向自由移动,所述第二横梁的末端通过支撑架和基座之间固定相连;

所述第二横梁的中部连接第一驱动液压缸,第一驱动液压缸的另一端和支撑架固定。

优选的是,第四横梁的两端均垂直连接有导向轴,导向轴的顶部通过直线轴承安装在第三横梁的两端。

优选的是,在进料管道的一侧设有集料箱,集料箱的顶部为倾斜面且和顶盖平行设置,在集料箱的顶部开设有数量、位置均和吸附筒对应设置的卸料孔,吸附筒和套环均通过卸料孔伸进集料箱内,集料箱的底部通过第二支撑腿安装在基座上;

集料箱的底部为漏斗形结构,在集料箱的底部设有落料口,落料口上安装集尘袋。

优选的是,基座上设有密封房,密封房为透明玻璃结构,密封房的转动连接密封门,进料管道和出料通道分别从密封房的两侧伸至外侧。

优选的是,粉料输送管道的顶部等间距设有多根转动轴,转动轴和粉料输送管道之间均通过轴承转动安装,转动轴的顶部位于粉料输送管道内;

所述转动轴的位置分别位于每个吸附筒的正下方,在粉料输送管道内的转动轴末端连接有多个搅拌叶片,搅拌叶片为弧形叶片,该搅拌叶片的弯曲弧度和粉料输送管道的内表面弧度一致且二者不接触,并且吸附筒的底部分别位于搅拌叶片所围成的空间内;

粉料输送管道的底部下方设有驱动电机,驱动电机通过电极安装座安装在基座上,每个转动轴的底部、以及在驱动电机的转轴上均安装皮带轮,皮带轮之间通过皮带相连。

优选的是,所述吸附筒为空心结构,其底部通过非磁性材料的密封板密封,在吸附筒的内腔顶部设有第二密封座,第二密封座和吸附筒为一体结构,在第二密封座的中心处连接铁芯,铁芯外绕有线圈,在铁芯的顶部通过非磁性材料的第一密封座密封。

本发明还提出一种强磁吸铁装置的生产方法,包括以下步骤:

步骤一、粉料从进料管道进入;

步骤二,开启驱动电机带动搅拌叶片转动,随着粉料从进料管道下落,进而和旋转的搅拌叶片接触,使得粉料被完全打散;

步骤三、让吸附筒内的线圈通电,让吸附筒磁化,使得飞溅的粉料和吸附筒的表面接触,让粉料内的铁颗粒吸附在吸附筒的表面。

与现有技术相比,明还提出一种强磁吸铁装置在使用时,将粉料从进料管道进入,开启驱动电机带动搅拌叶片转动,让下落的粉料和旋转的搅拌叶片接触,使得粉料被完全打散,充分和吸附筒的表面接触,让粉料内的铁颗粒杯完全吸附。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

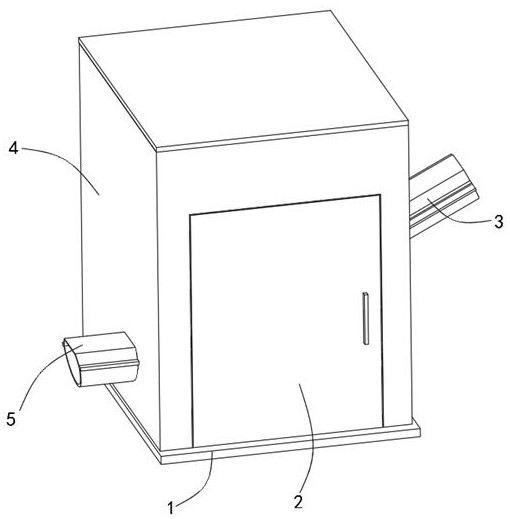

图1为本发明提出的一种强磁吸铁装置的完整的立体结构示意图。

图2-图3为本发明提出的一种强磁吸铁装置的密封房内部的结构示意图。

图4-图5为本发明提出的一种强磁吸铁装置中的吸附筒具体的安装结构示意图。

图6为本发明提出的一种强磁吸铁装置的完整中的吸附筒内部结构示意图。

图7为本发明提出的一种强磁吸铁装置的完整中的集料箱结构示意图。

图中:基座1、密封门2、进料管道3、密封房4、出料通道5、第一支撑腿6、电极安装座7、驱动电机8、支撑边9、密封盖板10、U型连接架11、导向轴12、连接臂13、第一横梁14、第二横梁15、第三横梁16、第一驱动液压缸17、卸料孔18、集料箱19、支撑架20、吸附筒21、第二驱动液压缸22、皮带轮23、第二支撑腿24、顶盖25、搅拌叶片26、转动轴27、密封板28、第一密封座29、落料口30、第二密封座31、环形座32、第三驱动液压缸33、第四横梁34、粉料输送管道35、套环36、铁芯37。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-7,本发明提供一种技术方案:一种强磁吸铁装置,包括基座1,基座1上方设有粉料输送管道35,粉料输送管道35呈倾斜向上状态,粉料输送管道35的横截面为半圆环结构,在粉料输送管道35开口两侧分别连接支撑边9,支撑边9的两端通过第一支撑腿6安装在基座1上;

粉料输送管道35的顶面盖设顶盖25,在顶盖25的顶面并沿其长度方向等间距安装有若干吸附筒21,吸附筒21的底部位于粉料输送管道35内,在每个吸附筒21内均安装有磁吸装置;在粉料输送管道35的底部连接出料通道5,在粉料输送管道35的顶部连接进料管道3,进料管道3用于和生产金属粉料的设备出口相连,让生产出来的粉料直接通过进料管道3进入粉料输送管道35进行铁颗粒的清理操作。

在本发明中,吸附筒21为钢制材料,其他均为铝合金等非磁性材料,例如支撑边9、密封盖板10、顶盖25和粉料输送管道35,在实际运用过程中,出料通道5倾斜向下设置,在其底面安装震动电机,且出料通道5的长度根据实际情况足够长,能让落尽出料通道5内的粉料能够在足够长的管道内得到沉降,不会发生悬浮。

进一步地说,顶盖25和粉料输送管道35的边缘之间通过螺栓紧固在一起;其中,每个吸附筒21和顶盖25之间间隙配合(图中未画出),使得吸附筒21可在顶盖25内自由的伸进和抽出,如图1和图2所示,吸附筒21的顶部位于顶盖25外,在每个吸附筒21外侧均同轴固定连接密封盖板10,密封盖板10和顶盖25顶部之间紧贴,密封盖板10和顶盖25之间设有密封圈,密封盖板10将吸附筒21和顶盖25之间的间隙密封,防止顶盖25内的粉料跑出来;

如图4和图5所示,位于顶盖25内的吸附筒21上同轴套设有套环36,套环36可从吸附筒21和顶盖25之间的间隙伸进和伸出,使得套环36的顶部和密封盖板10的下方紧贴,套环36的顶面对称连接有两根第二驱动液压缸22,第二驱动液压缸22的顶部从密封盖板10的顶面贯穿而出,第二驱动液压缸22的顶部均连接在环形座32上,所述环形座32同轴连接在吸附筒21的顶部;具体的,第二驱动液压缸22伸长后,可带动套环36在吸附筒21的表面滑动,使得套环36将吸附筒21表面吸附的铁颗粒推动至吸附筒21的底部,从而掉落;

如图2和图3所示,在吸附筒21的上方设有第四横梁34,第四横梁34和顶盖25平行设置,第四横梁34和环形座32之间至少通过两个U型连接架11连接固定,在第四横梁34的中部垂直安装第三驱动液压缸33,第三驱动液压缸33的顶部固定在第三横梁16中间位置,所述第三横梁16的两端通过连接臂13连接第二横梁15,所述第二横梁15水平设置;

其中,第二横梁15的两端均设有第一横梁14,第一横梁14和第二横梁15垂直设置,第一横梁14和第二横梁15之间通过滑动导轨相连,使得第二横梁15可沿着第二横梁15方向自由移动,所述第二横梁15的末端通过支撑架20和基座1之间固定相连;

所述第二横梁15的中部连接第一驱动液压缸17,第一驱动液压缸17的另一端和支撑架20固定。在第一驱动液压缸17的带动下,可带动第二横梁15进行来回移动,在此操作之前可通过控制第三驱动液压缸33的缩短的方式,让第三驱动液压缸33带动每个吸附筒21从吸附筒21内拔出,在第一驱动液压缸17的拉动下,让吸附筒21移动至别处,再将磁吸装置进行断电,让套环36推动吸附筒21表面的铁颗粒移动,需要强调的是套环36和密封盖板10均为非磁性材料制成。

进一步地说,第四横梁34的两端均垂直连接有导向轴12,导向轴12的顶部通过直线轴承安装在第三横梁16的两端,导向轴12和第三横梁16之间的配合,可让第四横梁34上下移动更加稳定。

进一步地说,在进料管道3的一侧设有集料箱19,如图7所示,集料箱19的顶部为倾斜面且和顶盖25平行设置,在集料箱19的顶部开设有数量、位置均和吸附筒21对应设置的卸料孔18,吸附筒21和套环36均通过卸料孔18伸进集料箱19内,集料箱19的底部通过第二支撑腿24安装在基座1上;当第一驱动液压缸17缩短后,吸附筒21正好位于卸料孔18的正上方,再控制第三驱动液压缸33伸长,让每个吸附筒21和套环36位于集料箱19内,此时密封盖板10将卸料孔18密封,让铁颗粒在集料箱19内掉落,在集料箱19的侧面或者底面安装振动电机,让集料箱19内壁产生振动,让铁颗粒快速下落,集料箱19的材质优选为铝合金。

集料箱19的底部为漏斗形结构,在集料箱19的底部设有落料口30,落料口30上安装集尘袋,用于手机掉落的铁颗粒。

进一步地说,如图1所示,基座1上设有密封房4,密封房4为透明玻璃结构,密封房4的转动连接密封门2,进料管道3和出料通道5分别从密封房4的两侧伸至外侧。密封房4将整个装置包裹在其中,能有效避免粉尘的扩散。

进一步地说,如图2和图3所示,粉料输送管道35的顶部等间距设有多根转动轴27,转动轴27和粉料输送管道35之间均通过轴承转动安装,转动轴27的顶部位于粉料输送管道35内;

所述转动轴27的位置分别位于每个吸附筒21的正下方,在粉料输送管道35内的转动轴27末端连接有多个搅拌叶片26,搅拌叶片26为弧形叶片,该搅拌叶片26的弯曲弧度和粉料输送管道35的内表面弧度一致且二者不接触,并且吸附筒21的底部分别位于搅拌叶片26所围成的空间内;

粉料输送管道35的底部下方设有驱动电机8,驱动电机8通过电极安装座7安装在基座1上,每个转动轴27的底部、以及在驱动电机8的转轴上均安装皮带轮23,皮带轮23之间通过皮带相连。

具体的,驱动电机8带动搅拌叶片26转动,让沿着粉料输送管道35下滑的粉料迅速打散,使得粉料能够和吸附筒21的表面充分接触。

进一步地说,如图6所示,所述吸附筒21为空心结构,其底部通过非磁性材料的密封板28密封,在吸附筒21的内腔顶部设有第二密封座31,第二密封座31和吸附筒21为一体结构,在第二密封座31的中心处连接铁芯37,铁芯37外绕有线圈,线圈通过导线和外界电源相连,在铁芯37的顶部通过非磁性材料的第一密封座29密封。线圈和铁芯产生的磁力会将吸附筒21进行磁化,让吸附筒21具备吸附能力。

更进一步地说,本发明还提出一种强磁吸铁装置的生产方法,包括以下步骤:

步骤一、粉料从进料管道进入;

步骤二,开启驱动电机带动搅拌叶片转动,随着粉料从进料管道下落,进而和旋转的搅拌叶片接触,使得粉料被完全打散;

步骤三、让吸附筒内的线圈通电,让吸附筒磁化,使得飞溅的粉料和吸附筒的表面接触,让粉料内的铁颗粒吸附在吸附筒的表面。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种强磁吸铁装置及生产方法

- 一种强磁吸铁装置及其使用方法