一种不锈钢研磨渣无害化处理方法及其应用

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及工业废弃物处理技术领域,具体是一种不锈钢研磨渣无害化处理方法及其应用。

背景技术

随着工业生产的不断发展,工业废弃物的排放量也在不断增加。工业废弃物作为一类工业企业生产过程中排入环境的各种废渣、粉尘和其他固体废物,存在成分复杂、处理困难等特点。通常,工业废弃物可分为一般工业废物与工业有害固体废物。其中,常见的工业废弃物包括高炉渣、钢渣、粉煤灰、废石膏、盐泥等,直接堆存不仅占用大量土地,还容易通过污染土壤和水体。而不锈钢研磨渣是不锈钢加工厂修磨机组在生产生成过程中产生的(HW08类)危险废弃物,其主要成分是润滑油(废油)、不锈钢粉末及研磨带颗粒(主要成分为氧化铝砂粒、树脂粘合剂、聚酯棉布),其中含油率根据每个工厂的具体生成情况的不同,一般控制在5-30wt%之间(经过初级压榨后)。

目前,现有技术中关于不锈钢研磨渣的处理方法,大多是将经过压榨脱油的不锈钢研磨渣先进行焚烧处理,将油分及有机质完全燃烧后,再回炉进行熔炼。但是,以上技术方案中的方法存在以下缺点:在以往的处理过程中,经过压榨脱油的不锈钢研磨渣需要先进行焚烧处理,将油分及有机质完全燃烧后,再回炉进行熔炼,但是,焚烧的过程中会造成二次污染。因此,设计一种不锈钢研磨渣无害化处理方法,是目前急需解决的问题。

发明内容

本发明实施例的目的在于提供一种不锈钢研磨渣无害化处理方法,以解决上述背景技术中提出的现有不锈钢研磨渣处理方法大多是将经过压榨脱油的不锈钢研磨渣先进行焚烧处理后再回炉进行熔炼,存在易造成二次污染的问题。

为实现上述目的,本发明实施例提供如下技术方案:

一种不锈钢研磨渣无害化处理方法,包括以下步骤:

1)将待处理的不锈钢研磨渣粉碎后于低氧环境下进行碳化处理,以产生碳化气体(氢气、一氧化碳、甲烷为主)和固体物;其中,所述低氧环境的氧含量为0-1.5%v/v(体积浓度);

2)将碳化气体进行燃烧处理以进行热能充分利用,然后将燃烧处理后形成的高温尾气降温(可选择余热回收)、除尘达标后进行排放;

3)将固体物降温后进行压块,压块尺寸要求:10mm×10mm×10mm≤外形尺寸≤200mm×200mm×200mm,单件重量≤5kg,以回收利用。

作为本发明进一步的方案:在所述的不锈钢研磨渣无害化处理方法中,所述燃烧处理包括一次燃烧与二次燃烧,所述一次燃烧的燃烧温度控制在800-1100℃,所述二次燃烧的燃烧温度一般控制在1000-1250℃。

作为本发明再进一步的方案:在所述的不锈钢研磨渣无害化处理方法中,所述碳化处理的碳化温度是400-900℃,碳化时间是1-100分钟。

本发明实施例的另一目的在于提供一种所述的不锈钢研磨渣无害化处理方法在工业废弃物处理中的应用。

与现有技术相比,本发明的有益效果是:

本发明实施例提供了一种不锈钢研磨渣无害化处理方法,通过将待处理的不锈钢研磨渣粉碎后置于低氧环境下进行碳化处理,以产生碳化气体和固体物,碳化气体通过燃烧处理后形成尾气并在降温除尘后进行排放,固体物降温后进行压块以回收利用,不仅提升热能的利用率,降低了后期尾气处理难度,同时能够提升产出的废钢铁的经济价值,无需先进行焚烧处理,避免了焚烧过程中造成的二次污染,解决了现有不锈钢研磨渣处理方法大多是将经过压榨脱油的不锈钢研磨渣先进行焚烧处理后再回炉进行熔炼,存在易造成二次污染的问题,具有广阔的市场前景。

附图说明

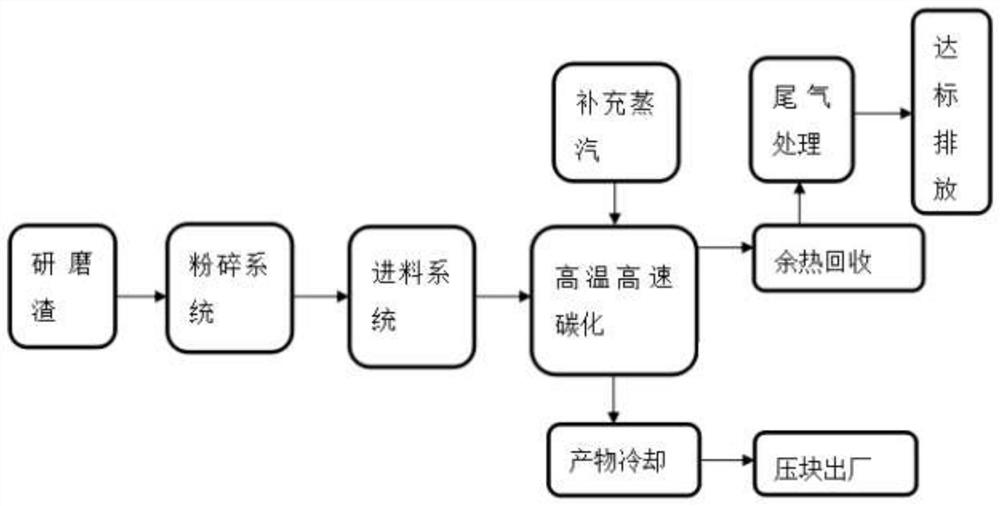

图1为一实施例提供的不锈钢研磨渣无害化处理方法的流程示意图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细地说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

本发明实施例中,提供一种不锈钢研磨渣无害化处理方法,具体是一种不锈钢研磨渣的高温高速碳化处置工艺,其包括以下步骤:

将待处理的不锈钢研磨渣粉碎后于低氧环境下进行碳化处理,以产生碳化气体(氢气、一氧化碳、甲烷为主)和固体物(具体包含不锈钢粉末和油类、有机物分解形成的碳(固定碳),及其他无机成分);其中,所述低氧环境的氧含量为o-1.5%v/v(体积浓度);

将碳化气体(也是可燃气体)进行燃烧处理后形成尾气,然后将尾气除尘后进行排放;

将固体物降温后进行压块以回收利用。

作为本发明的另一优选实施例,所述压块是将固体物送入液压自动压块机,挤压成块,压块尺寸要求:10mm×10mm×10mm≤外形尺寸≤200mm×200mm×200mm,单件重量≤5kg,达到熔炼用废钢铁标准(GB/T 4223-2017)中的产品要求,可进入再冶炼流程。

作为本发明的另一优选实施例,所述将固体物降温是降温至60℃以下后进行压块以回收利用。

作为本发明的另一优选实施例,所述待处理的不锈钢研磨渣的一般含油率为5-30wt%左右。

作为本发明的另一优选实施例,所述待处理的不锈钢研磨渣的一般含油率为10-25wt%左右。

作为本发明的另一优选实施例,在所述的不锈钢研磨渣无害化处理方法中,所述燃烧处理包括一次燃烧与二次燃烧,所述一次燃烧的燃烧温度控制在800-1100℃,所述二次燃烧的燃烧温度一般控制在1000-1250℃。

作为本发明的另一优选实施例,所述一次燃烧为碳化气体的主动燃烧,没有天然气或其他可燃气体的参与;所述二次燃烧为被动燃烧,以天然气为辅助热源参与燃烧。

作为本发明的另一优选实施例,所述低氧是一个专有名词,指的是低于空气当中20.9%的氧气体积浓度,这里,具体的,所述低氧环境的氧含量的体积浓度范围为0-0.5%v/v。

作为本发明的另一优选实施例,所述碳化处理的碳化温度是400-900℃,碳化时间是1-100分钟。

优选的,所述碳化处理的碳化温度是750-850℃,碳化时间是10-15分钟,更为优选的碳化时间是10分钟。

作为本发明的另一优选实施例,所述除尘是将尾气中的烟尘颗粒物控制在10mg/Nm

作为本发明的另一优选实施例,所述碳化处理具体是将待处理的不锈钢研磨渣粉碎后输送至高温高速碳化装置进行碳化处理,所述高温高速碳化装置可以采用现有产品,可以是上海智迭科技有限公司生产的BMS碳化装置,本发明具体是以上海智迭科技有限公司生产的BMS-DB80型高温高速碳化装置为例,其设备结构主要包括碳化室(在处置研磨渣时工作温度为600-900℃),碳化气体一次燃烧室(燃烧温度控制在800-1100℃),一次燃烧后尾气的二次燃烧室(燃烧温度一般控制在1000-1250℃,以天然气作为辅助燃烧热源)。

作为本发明的另一优选实施例,在所述的不锈钢研磨渣无害化处理方法中,还包括将碳化气体进行一次燃烧与二次燃烧时产生的燃烧热作为碳化处理中的供热源的步骤,具体的,根据高温高速碳化装置的具体形态,可选择多级燃烧,利用可燃气体的燃烧热作为不锈钢研磨渣中有机物的碳化反应供热,选择多级燃烧可以大幅提高整个高温高速碳化装置的热效率。作为工艺优选,一次燃烧温度通常控制在800-1100℃,二次燃烧通常选择以天然气为热源的被动燃烧(燃烧器优选采用低氮燃烧器),使二燃温度达到1000-1250℃,以保证可燃气体的完全燃烧,降低后续尾气处理的压力。

作为本发明的另一优选实施例,在所述的不锈钢研磨渣无害化处理方法中,粉碎完成的不锈钢研磨渣是通过进料系统的输送机(优先选择可密闭输送的螺旋输送装置,包括有轴或无轴螺旋输送),并通过旋转阀(关风机)的密封进入高温高速碳化装置内。其中,粉碎系统、进料系统、高温高速碳化装置为依次连接,高温高速碳化装置还与余热回收系统连接,用于进行余热回收(也可选择经过初步除尘,例如采用旋风或静电除尘的方式),使烟气进行降温,然后进入除尘系统进行尾气处理,尾气处理包括依次连接的一级换热器、除尘器、二级换热器、活性炭箱、引风机及烟囱,经过两次燃烧后的尾气,先经过一级换热器进行降温(一级换热器采用冷却循环水,使烟气温度从850℃降低至300℃以内),然后进入高温陶瓷滤芯过滤器(除尘器)进行除尘处理,将烟尘颗粒物控制在10mg/Nm

作为本发明的另一优选实施例,所述高温高速碳化装置还与冷却输送系统和储料槽连接,用于冷却输送与暂存不锈钢渣:采用间接水冷的方式将碳化后的不锈钢研磨渣降温至70℃以内,通过螺旋输送的方式,输送进入储料槽进行暂存,后装袋储存或者外运,也可以进行压块出厂。

作为本发明的另一优选实施例,所述粉碎是将待处理的不锈钢研磨渣粉碎成较为均匀的颗粒(颗粒尺寸通常控制在50mm以下,以10mm左右为优)。

作为本发明的另一优选实施例,在所述的不锈钢研磨渣无害化处理方法中,所述粉碎是在粉碎机中进行,粉碎机上方架设水雾喷头。粉碎的目的,主要是将不锈钢研磨渣变成较小颗粒,保证废油不被不锈钢粉末包裹住而造成残留,同时能使不锈钢研磨渣颗粒均匀受热,以提高碳化效率;架设水雾喷头进行喷洒水雾,主要目的是增加不锈钢研磨渣水分含量,使不锈钢研磨渣在碳化过程中,形成更多高温蒸汽,在高温低氧环境中(即于低氧环境下进行碳化处理),使其与废油及其他有机物(主要为背景技术中提到的研磨带的组成成分)碳化过程中形成碳粉末,发生形成水煤气(一氧化碳和氢气)的化学反应,从而带走更多的残余碳,提升最终产物——不锈钢渣的品质,同时粉碎过程中架设水雾喷头,还可以减少由于粉碎过程造成的粉末和油气挥发污染,以达到安全生产、减少二次污染的目的。

需要说明的是,所述待处理的不锈钢研磨渣是经收集的初步压榨(压滤)过的不锈钢研磨渣,通常为饼状或不均匀的结块,需要经过粉碎,作为优选,通常采用单轴、双轴撕碎机或推板式粉碎机,将其粉碎成较为均匀的颗粒(尺寸通常控制在50mm以下,以10mm左右为优);当然,也可以是其他类型的不锈钢研磨渣,一般含油率为10-25wt%左右,优选是含油率是15wt%左右,具体含油率根据需求进行确定,这里并不作赘述。

作为本发明的另一优选实施例,在碳化处理生成的碳化气体(氢气、一氧化碳、甲烷为主)和固定碳中,所述固定碳大部分会与高温蒸汽(来源包括前段喷洒水雾带入的水分蒸发,及碳化室接入的高温蒸汽输入装置),少量固定碳会与不锈钢研磨渣中的不锈钢粉末一起排出高温高速碳化装置外。

本发明实施例提供的不锈钢研磨渣无害化处理方法是一种适用于不锈钢厂的不锈钢研磨渣无害化处理的方案,以环保、安全、科学为原则,使不锈钢研磨渣到熔炼用废钢铁标准(GB/T 4223-2017),处理流程涉及内容主要包括粉碎系统、进料系统、高温高速碳化装置、余热回收系统、尾气处理系统、产物的降温冷却系统和压块系统,其关键的高温高速碳化系统又包括四个主要组成部分:含油研磨渣的高温高速碳化装置、碳化(热解)的一次燃烧装置、二次燃烧装置、高温蒸汽除碳装置。所述不锈钢研磨渣无害化处理方法通过将待处理的不锈钢研磨渣粉碎后于低氧环境下进行碳化处理,以产生碳化气体和固体物,碳化气体通过燃烧处理后形成尾气并在除尘后进行排放,固体物降温后进行压块以回收利用,不仅充分提高了高温高速碳化装置的热效率,提升热能的利用率,降低了后期尾气处理难度,同时能够提升产出的废钢铁的经济价值。

本发明实施例的另一目的在于提供一种所述的不锈钢研磨渣无害化处理方法在工业废弃物处理中的应用。

作为本发明的另一优选实施例,所述工业废弃物可以是高炉渣、钢渣等合有有机物的固体废弃物,例如可以是不锈钢研磨渣等,也可以是热泼渣、粒化渣等,具体根据需求进行选择,这里并不作限定,通过碳化处理与燃烧处理,将工业废弃物中的有机物进行生成碳化气体并通过燃烧形成尾气,无需先进行焚烧处理,避免了焚烧的过程中会造成二次污染的问题。

以下通过列举具体实施例对本发明的不锈钢研磨渣无害化处理方法的技术效果做进一步的说明。在以下实施例中,实验所用不锈钢研磨渣是收集的初步压榨(压滤)过的修磨机组产生的研磨渣,具体的,修磨机组产生的研磨渣先要经过挤压脱油,经挤压后形成直径为10-20cm,厚度2-8cm的圆饼,含油率为10-25wt%。

实施例1

参照图1所示,一种不锈钢研磨渣无害化处理方法,包括以下步骤:

1)收集初步压榨(压滤)过的不锈钢研磨渣(含油率为15wt%左右),通常为饼状或不均匀的结块,通常采用单轴、双轴撕碎机或推板式粉碎机进行粉碎成较为均匀的颗粒(尺寸通常控制在10mm左右),同时粉碎过程中架设水雾喷头,可以减少由于粉碎过程造成的粉末和油气挥发污染,以达到安全生产、减少二次污染的目的。

2)粉碎完成的不锈钢研磨渣通过进料系统的输送机(优先选择可密闭输送的螺旋输送装置,包括有轴或无轴螺旋输送,具体通过提升机进入混料槽,槽内配置有搅拌破拱装置,防止原料堵塞,并通过水平输送装置,定量输送至高温高速碳化装置),并通过旋转阀(关风机)的密封进入高温高速碳化装置内,所述高温高速碳化装置是青岛博迈斯环保技术有限公司生产的BMS-DB80型高温高速碳化装置。

3)粉碎完成的不锈钢研磨渣在高温高速碳化装置的碳化室内于低氧环境中(氧含量浓度范围为0.3%v/v),通过850℃的高温加热来进行碳化处理10分钟,使得其中含油的废油及其他有机成分(主要为前面提到的研磨带的组成成分)完全分解,形成碳化气体(也叫可燃气体,以氢气、一氧化碳、甲烷为主)和固体物(具体包含不锈钢粉末和油类、有机物分解形成的固定碳,及其他无机成分),固定碳大部分会与高温蒸汽反应,少量固定碳会与研磨渣中的不锈钢粉末一起排出高温高速碳化装置外;碳化室内形成的碳化气体经过一次燃烧及二次燃烧(其中一次燃烧为碳化气体的主动燃烧,没有天然气或其他可燃气体的参与;二次燃烧为被动燃烧,以天然气为辅助热源参与燃烧;根据高温高速碳化装置的具体形态,可选择多级燃烧),利用可燃气体的燃烧热作为研磨渣中有机物的碳化反应供热,选择多级燃烧可以大幅提高整个碳化装置的热效率。其中,一次燃烧的燃烧温度控制在800-1100℃,二次燃烧通常选择以天然气为热源的被动燃烧(燃烧器优选采用低氮燃烧器),使二次燃烧的燃烧温度一般控制在1000-1250℃,以保证可燃气体的完全燃烧,降低后续尾气处理的压力。

4)高温高速碳化装置排放出固、气两相物质,其中气态物质主要是可燃气体经过燃烧后产生的高温尾气,在尾气处理的过程中优先选择进入余热回收系统进行余热回收(也可选择经过初步除尘,例如采用旋风或静电除尘的方式),使烟气进行降温,然后进入除尘系统,使颗粒物浓度降至10mg/m

5)碳化产生的固体物主要是不锈钢粉末和油类、有机物分解形成的碳,及其他无机成分,固体物从高温高速碳化装置排出后的温度一般高达350-600℃,需经过间接水冷降温至60℃以下后,再进入液压自动压块机,挤压成块,尺寸一般直径≥50mm,厚度≥30mm,达到熔炼用废钢铁标准(GB/T 4223-2017)中的产品要求,可进入再冶炼流程。

实施例2

与实施例1相比,除了碳化处理的低氧环境的氧含量浓度范围为0.3%v/v,加热温度是750℃外,其他与实施例1相同。

实施例3

在本实施例中,与实施例1相比,除了在所述的不锈钢研磨渣无害化处理方法中还包括冷却输送与暂存工序(采用冷却输送系统和储料槽):通过间接水冷的方式将碳化后的不锈钢研磨渣降温至70℃以内,通过螺旋输送的方式,输送进入储料槽进行暂存,后装袋储存或者外运。其他与实施例1相同。

实施例4

在本实施例中,与实施例1相比,除了在所述的不锈钢研磨渣无害化处理方法中还包括尾气处理工序,尾气处理包括依次连接的一级换热器、除尘器、二级换热器、活性炭箱、引风机及烟囱:经过两次燃烧后的尾气,先经过一级换热器进行降温(一级换热器采用冷却循环水,使烟气温度从850℃降低至300℃以内),然后进入高温陶瓷滤芯过滤器(除尘器)进行除尘处理,将烟尘颗粒物控制在10mg/Nm

实施例5

一种不锈钢研磨渣无害化处理方法,其包括以下步骤:

将待处理的不锈钢研磨渣粉碎后于低氧环境下进行碳化处理,以产生碳化气体(氢气、一氧化碳、甲烷为主)和固体物(具体包含不锈钢粉末和油类、有机物分解形成的固定碳,及其他无机成分);其中,所述低氧环境的氧含量为0.01%v/v(体积浓度);

将碳化气体进行燃烧处理后形成尾气,然后将尾气除尘后进行排放;

将固体物降温后进行压块以回收利用。

实施例6

与实施例5相比,除了碳化处理的低氧环境的氧含量浓度范围为1.2%v/v外,其他与实施例5相同。

实施例7

与实施例5相比,除了碳化处理的低氧环境的氧含量浓度范围为0.1%v/v外,其他与实施例5相同。

实施例8

与实施例5相比,除了碳化处理的低氧环境的氧含量浓度范围为0.3%v/v外,其他与实施例5相同。

实施例9

与实施例5相比,除了碳化处理的低氧环境的氧含量浓度范围为0.5%v/v外,其他与实施例5相同。

实施例10

与实施例5相比,除了碳化处理的低氧环境的氧含量浓度范围为0.8%v/v外,其他与实施例5相同。

实施例11

与实施例5相比,除了碳化处理的低氧环境的氧含量浓度范围为1.0%v/v外,其他与实施例5相同。

实施例12

与实施例1相比,除了不锈钢研磨渣的含油率为10wt%外,其他与实施例1相同。

实施例13

与实施例1相比,除了不锈钢研磨渣的含油率为12wt%外,其他与实施例1相同。

实施例14

与实施例1相比,除了不锈钢研磨渣的含油率为18wt%外,其他与实施例1相同。

实施例15

与实施例1相比,除了不锈钢研磨渣的含油率为20wt%外,其他与实施例1相同。

实施例16

与实施例1相比,除了不锈钢研磨渣的含油率为25wt%外,其他与实施例1相同。

实施例17

与实施例1相比,除了一次燃烧的燃烧温度控制在900℃,二次燃烧的燃烧温度控制在1000℃外,其他与实施例1相同。

实施例18

与实施例1相比,除了一次燃烧的燃烧温度控制在1000℃,二次燃烧的燃烧温度控制在1100℃外,其他与实施例1相同。

实施例19

与实施例1相比,除了一次燃烧的燃烧温度控制在1100℃,二次燃烧的燃烧温度控制在1200℃外,其他与实施例1相同。

实施例20

与实施例1相比,除了碳化处理的加热温度是400℃,碳化时间是1分钟外,其他与实施例1相同。

实施例21

与实施例1相比,除了碳化处理的加热温度是900℃,碳化时间是100分钟外,其他与实施例1相同。

实施例22

与实施例1相比,除了碳化处理的加热温度是800℃,碳化时间是10分钟外,其他与实施例1相同。

实施例23

与实施例1相比,除了碳化处理的加热温度是850℃,碳化时间是15分钟外,其他与实施例1相同。

实施例24

与实施例1相比,除了粉碎成的颗粒尺寸通常控制在20mm外,其他与实施例1相同。

实施例25

与实施例1相比,除了粉碎成的颗粒尺寸通常控制在40mm外,其他与实施例1相同。

实施例26

与实施例1相比,除了粉碎成的颗粒尺寸通常控制在50mm外,其他与实施例1相同。

实施例27

将实施例1中从高温高速碳化装置排出的固体物进行检测,具体是经过宁波远大检测技术有限公司进行检验,样品类别是固体废物,接样日期2020年10月28日,检测日期2020年10月28日-2020年10月29日。检测方法依据:矿物油:红外分光光度法城市污水处理厂污泥检验方法CJ/T221-2005;采用的仪器是RN3001红外分光测油仪H455。具体的检测结果见表1所示。

表1检测结果表

实施例28

将实施例2中从高温高速碳化装置排出的固体物进行检测,具体是经过宁波远大检测技术有限公司进行检验,样品类别是固体废物,接样日期2020年12月03日,检测日期2020年12月03日-2020年12月04日。检测方法依据:矿物油:红外分光光度法城市污水处理厂污泥检验方法CJ/T221-2005;采用的仪器是RN3001红外分光测油仪H455。具体的检测结果见表2所示。

表2检测结果表

结合表1与表2的数据,可以看出,现有技术中关于不锈钢研磨渣的处理方法,大多是将经过压榨脱油的不锈钢研磨渣先进行焚烧处理,将油分及有机质完全燃烧后,再回炉进行熔炼,但是,焚烧的过程中会造成二次污染,而且,经过处理得到的固体物含油率一般是15wt%左右。本发明对应碳化温度850℃、碳化时间10分钟得到的固体物的矿物油含量检测结果是0.2mg/g,对应碳化温度750℃、碳化时间10分钟得到的固体物的矿物油含量检测结果是1.4mg/g,有效降低了含油率,因此,本发明通过碳化处理与燃烧处理,将不锈钢研磨渣中的有机物进行生成碳化气体并通过燃烧形成尾气,无需先进行焚烧处理,避免了焚烧的过程中会造成二次污染的问题。

上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技

术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

- 一种不锈钢研磨渣无害化处理方法及其应用

- 一种发酵类药物菌渣的无害化处理方法及其产品与应用