高压油路结构及压缩机

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及压缩机技术领域,尤其是涉及一种高压油路结构及压缩机。

背景技术

涡旋压缩机主要由动涡旋盘组件、静涡旋盘组件、曲轴组件、上支架组件、下支架组件及壳体组件组成,具有结构简单、体积小、质量轻、噪声低、机械效率高且运转平稳等特点。其中动、静涡旋盘是涡旋压缩机的核心零部件,动、静涡旋盘涡旋齿相互啮合形成压缩腔,其中动涡旋盘基板面与静涡旋盘齿底面滑动接触。滑动接触需涂抹润滑油,一者防止异常磨损,二者形成油膜密封。而动静盘摩擦面及压缩腔内润滑油的主要来源是:1、冷媒吸气带油;2、动盘所在中压区油雾润滑。

图1为一般高压腔涡旋压缩机内高压、中压、低压区域情况图,除了中压背压区21、压缩腔低压区22、压缩腔中压区(与中压背压区21相连通),整个压缩机内部均为高压。而润滑油一般从背压室经中压背压去21与高压背压区滑动密封面(图1中未示出)进入中压,在经由动静盘端面滑动摩擦带入压缩腔。而这些供油方式所提供的润滑油油量往往难以满足压缩机需求,压缩机运行过程中动静盘端面磨损严重。

专利号为CN105452665A的专利公开了一种支架供油的高压油路,从背压腔经由上支架引油至静盘端面,润滑油引至环状油槽,动盘平动过程中通过摩擦挤压带动润滑油润滑压缩腔,但动盘平动带油范围较小,造成压缩腔排气口附近润滑油不足,而环状油槽周围润滑油过量,难以均匀润滑整个压缩腔,且引入的润滑油经节流螺钉节流后仍为高温高压润滑油。

发明内容

本发明的目的在于提供一种高压油路结构及压缩机,解决了现有技术中在蜗旋压缩机运行过程中,压缩腔以及动静盘端面润滑相对相对较差的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

为实现上述目的,本发明提供了以下技术方案:

本发明提供的一种高压油路结构,包括导油通道,其中,所述导油通道设置在蜗旋压缩机的上支架和静涡旋盘上,所述导油通道的进口与所述蜗旋压缩机的背压腔相连通,从所述蜗旋压缩机吸气管进入的气体能将从所述导油通道流出的油液带入所述蜗旋压缩机的压缩腔内。

进一步地,所述导油通道为节油通路,以用于降低从所述导油通道流出来的油液的压力。

进一步地,所述导油通道的出口位于所述吸气管下方。

进一步地,所述导油通道包括第一导油通道、第二导油通道以及第三导油通道,所述第一导油通道、所述第二导油通道以及所述第三导油通道依次相连接,所述第一导油通道设置在所述上支架上,所述上支架上设置有所述第二导油通道,所述第三导油通道设置在所述静涡旋盘上,所述第一导油通道上形成有所述导油通道的进口,所述第三导油通道上形成有所述导油通道的出口。

进一步地,所述第一导油通道沿所述上支架的径向方向设置,所述第一导油通道的一端开设至所述上支架的外侧壁上且采用密封销封堵。

进一步地,所述第二导油通道为节油通路。

进一步地,所述第二导油通道沿平行于所述上支架轴线的方向设置,所述第二导油通道贯穿所述上支架的上、下端面且延伸至所述静涡旋盘,所述第二导油通道背离所述静涡旋盘的一侧插入节流螺钉。

进一步地,所述节流螺钉上位于所述第一导油通道和第二导油通道连接点以及所述第二导油通道和所述第三导油通道连接点之间的区段为节流区段,所述节流区段上螺纹沿轴线方向上的长度L的范围为20mm~30mm,所述节流区段上螺纹的螺距Δp的范围为1.25<Δp<1.43mm。

进一步地,所述第三导油通道沿所述静涡旋盘的径向方向设置,所述第三导油通道的一端与所述第二导油通道相连通、另一端连通压缩腔低压区。

一种压缩机,包括所述的高压油路结构。

本发明提供的高压油路结构,润滑油在油压的作用下,从背压腔流向导油通道的出口,冷媒从吸气口进入压缩腔时,可将润滑油吸气溶解并带入压缩腔,使得润滑油均匀地分布在压缩腔内及动静盘端面,能很好地润滑压缩腔内部及动静盘端面。

本发明优选技术方案至少还可以产生如下技术效果:

导油通道为节油通路,可以有效控制润滑油油流量,若压缩腔润滑油油量过多,则相应的冷媒含量降低,从而压缩机效率降低,影响压缩机性能;

当节流螺钉节流段螺纹长度L在20mm~30mm内,节流段螺纹的螺距Δp满足1.25<Δp<1.43mm时,经节流螺钉节流后高压油能变成低压油,且能控制润滑油油流量。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是现有技术中压缩机内高压、中压以及低压区域的分布;

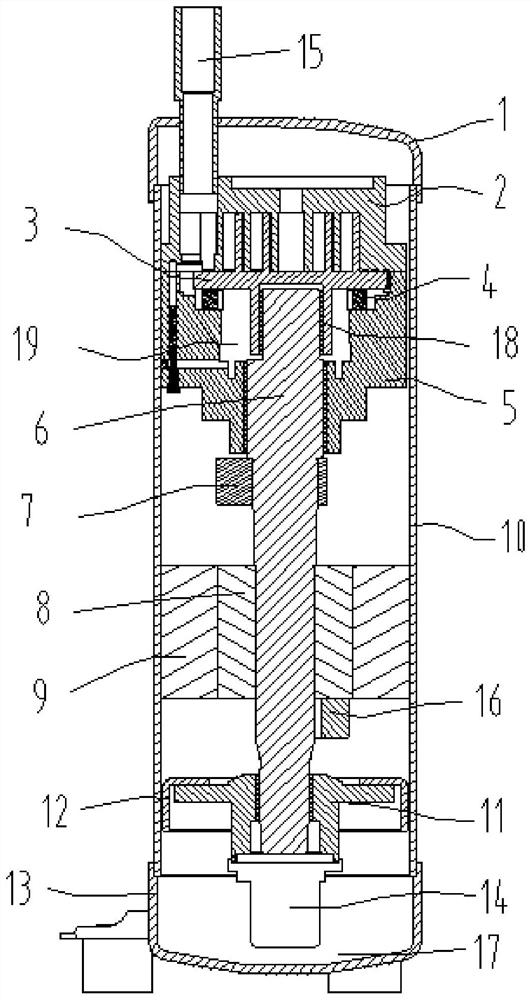

图2是本发明实施例提供的蜗旋压缩机的结构示意图;

图3是本发明实施例提供的导油通道的结构示意图;

图4是本发明实施例提供的上支架的剖视示意图;

图5是本发明实施例提供的节流螺钉的结构示意图;

图6是本发明实施例提供的静涡旋盘的结构示意图。

图中1、上盖;2、静涡旋盘;3、动涡旋盘;4、十字滑环;5、上支架;6、曲轴;7、主平衡块;8、电机转子;9、定子;10、壳体;11、下支架;12、下支撑环;13、下盖;14、油泵;15、吸气管;151、吸气口;16、副平衡块;17、油池;18、动盘轴承;19、背压腔;191、排气口;20、节流螺钉;21、中压背压区;22、压缩腔低压区;23、导油通道;231、第一导油通道;232、第二导油通道;233、第三导油通道;24、密封销。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

参见图2-图6,本发明提供了一种高压油路结构,包括导油通道23,其中,导油通道23设置在蜗旋压缩机的上支架5和静涡旋盘2上,导油通道23的进口与蜗旋压缩机的背压腔19相连通,从蜗旋压缩机吸气管15进入的气体能将从导油通道23流出的油液带入蜗旋压缩机的压缩腔内。润滑油在油压的作用下,从背压腔19流向导油通道23的出口,冷媒从吸气口151进入压缩腔时,可将润滑油吸气溶解并带入压缩腔,使得润滑油均匀地分布在压缩腔内及动静盘端面,能很好地润滑压缩腔内部及动静盘端面。

作为本发明实施例可选地实施方式,导油通道23为节油通路,以用于降低从导油通道23流出来的油液的压力。导油通道23为节油通路,可以有效控制润滑油油流量,若压缩腔润滑油油量过多,则相应的冷媒含量降低,从而压缩机效率降低,影响压缩机性能。

作为本发明实施例可选地实施方式,导油通道23的出口位于吸气管15下方。压缩机背压腔压强为压缩机排气压力,即经由压缩腔压缩后的高压气体,为压缩机高压区,吸气口压强是吸气压力,即未经压缩前气体压力,为压缩机低压区。参见图3,示意出了导油通道23出口的位置,靠近吸气口151,位于压缩腔低压区22,润滑油在背压腔19高压及吸气口151低压的压差作用下从背压腔流至吸气口151附近。

作为本发明实施例可选地实施方式,参见图3,导油通道23包括第一导油通道231、第二导油通道232以及第三导油通道233,第一导油通道231、第二导油通道232以及第三导油通道233依次相连接,第一导油通道231设置在上支架5上,上支架5上设置有第二导油通道232,第三导油通道233设置在静涡旋盘2上,第一导油通道231上形成有导油通道23的进口,第三导油通道233上形成有导油通道23的出口。

第一导油通道231的具体结构如下:第一导油通道231沿上支架5的径向方向设置,第一导油通道231的一端开设至上支架5的外侧壁上且采用密封销24封堵。

作为本发明实施例可选地实施方式,第二导油通道232为节油通路。第二导油通道232的具体结构如下:第二导油通道232沿平行于上支架5轴线的方向设置,第二导油通道232贯穿上支架5的上、下端面且延伸至静涡旋盘2,第二导油通道232背离静涡旋盘2的一侧插入节流螺钉20。第二导油通道232与节流螺钉20的螺纹空隙即为润走的通道。

作为本发明实施例可选地实施方式,节流螺钉20上位于第一导油通道231和第二导油通道232连接点以及第二导油通道232和第三导油通道233连接点之间的区段为节流区段,节流区段上螺纹沿轴线方向上的长度L的范围为20mm~30mm,节流区段上螺纹的螺距Δp的范围为1.25<Δp<1.43mm。节流区段上螺纹的螺距Δp以及节流区段上螺纹长度L的改变能影响引入压缩腔内的高压油压强。为防止过量润滑油通过导油通道23涌入压缩腔低压区22,需要控制润滑油量,故在第二导油通道232上安装节流螺钉20,在节流螺钉20的节流效果下能得到合适量的润滑油。

通过仿真计算,当节流段螺纹长度L在20mm~30mm内,节流段螺纹的螺距Δp满足1.25<Δp<1.43mm时,经节流螺钉20节流后高压油能变成低压油,且能控制润滑油油流量,防止过量润滑油进入压缩腔降低冷媒压缩效率、影响压缩机性能。

第三导油通道233的具体结构如下:第三导油通道233沿静涡旋盘2的径向方向设置,第三导油通道233的一端与第二导油通道232相连通、另一端连通压缩腔低压区22。参见图6,示意出了第三导油通道233,第三导油通道233为开设在静涡旋盘2上的槽结构。

一种压缩机,包括本发明提供的高压油路结构。如图2所示,示意出了蜗旋压缩机的结构,定子9通过热套固定在壳体10上,上支架5通过八点焊固定在壳体10上,静涡旋盘2和动涡旋盘3相互咬合安装在上支架5上,动涡旋盘3在曲轴6的驱动下运动,与静涡旋盘2相互啮合形成一切容积形状变化的月牙形密闭容腔,静涡旋盘2通过螺钉固件固定在上支架5上,下支架11通过螺钉与下支撑环12锁死,下支撑环12通过焊接点固定在壳体10上。

压缩机运转时,电机转子8驱动曲轴6旋转,曲轴6的偏心部曲柄带动动涡旋盘3,十字滑环4限制动涡旋盘2转动,动涡旋盘3围绕曲轴6中心以固定半径平动。润滑油从底部油池经由曲轴6中心油孔、动盘轴承18与曲轴偏心部间隙到达背压腔19,润滑油从背压腔19流向导油通道23的出口。吸气管15与静盘连接处为吸气口151,吸气口151压强为低压,吸气管15吸入的冷媒进入压缩腔,进入的冷媒可将从导油通道23排出的润滑油吸气溶解并带入压缩腔,使得润滑油均匀地分布在压缩腔内及动静盘端面,能很好地润滑压缩腔内部及动静盘端面。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 高压油路结构及压缩机

- 压缩机曲轴上油结构、压缩机油路结构及压缩机