一种钢管桩桩基及其施工方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明属于桩基技术领域,尤其是一种钢管桩桩基及其施工方法。

背景技术

桩基,是由桩和连接桩顶的桩承台组成的深基础或由柱与桩基连接的单桩基础,,若桩身全部埋于土中,承台底面与土体接触,则称为低承台桩基;若桩身上部露出地面而承台底位于地面以上,则称为高承台桩基。

桩基施工技术,在桥梁施工和建造研究领域有着广泛的应用价值,但传统的钻孔灌注桩质量控制难度大,在钻孔时容易塌孔、缩径,在浇筑混凝土后难以保证成桩质量。同时施工产生的废泥浆对周边环境存在一定程度的影响。

现有的钻孔灌注桩存在以下缺点:第一、施工过程中会产生大量的泥浆垃圾,处理难度大,对环保要求非常高;第二、钻孔时容易出现孔壁坍塌,土体蠕变坍塌,钻孔倾斜等问题;第三、桩身容易混凝土夹泥,或出现短桩、断桩问题。

发明内容

本发明是为了克服上述现有技术中的缺陷,提供一种不需用水,不需浇灌,节省资源的钢管桩桩基及其施工方法。

为了达到以上目的,本发明所采用的技术方案是:一种钢管桩桩基,包括对接设置的上节桩和下节桩;所述上节桩和下节桩连接处设有内衬环,内衬环搁置于下节桩内壁上,且内衬环外壁同时与上节桩和下节桩的内壁相抵;所述内衬环由相连接的左半环和右半环组成,且左半环和右半环之间设有内嵌设置的连接件;所述上节桩和下节桩顶部均设有吊环。

作为本发明的一种优选方案,所述下节桩内壁上设有用于搁置内衬环的固定块,固定块顶部与内衬环底部相抵。

作为本发明的一种优选方案,所述内衬环顶部外圈形成有圆角。

作为本发明的一种优选方案,所述左半环和右半环的连接面倾斜设置,左半环和右半环之间通过连接件插接。

作为本发明的一种优选方案,所述上节桩底部为倾斜结构,上节桩底部外壁朝内向下倾斜。

作为本发明的一种优选方案,所述上节桩的顶部和底部均设有加强箍,同理下节桩的顶部和底部也设有加强箍。

作为本发明的一种优选方案,所述吊环位于上节桩和下节桩的外壁上。

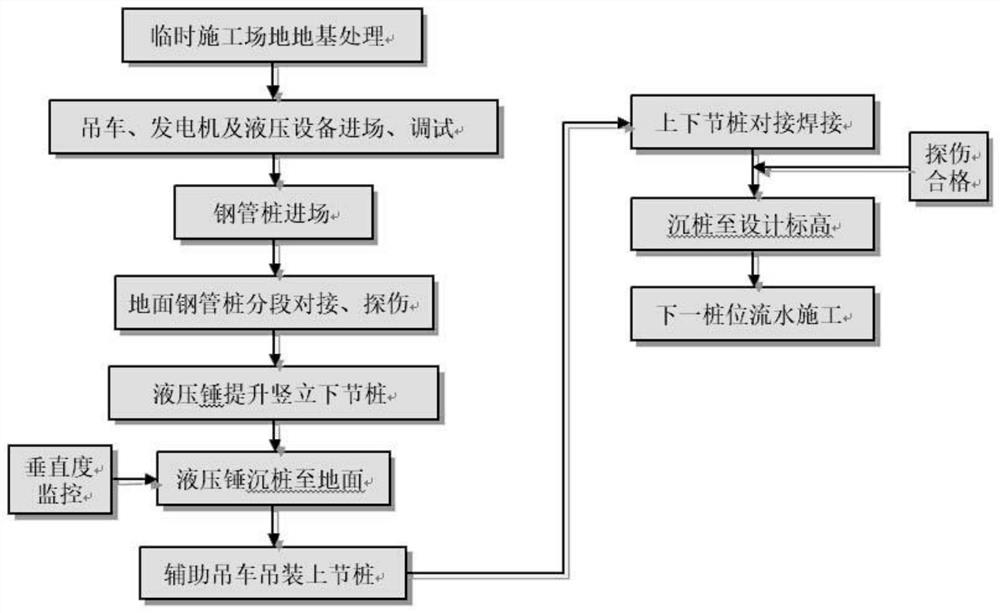

一种钢管桩桩基的施工工艺,其特征在于,包括以下步骤:

步骤A:临时施工场地地基处理:清除桩位处地下混凝土、大石块等影响沉桩的障碍物;

步骤B:建立施工道路及打设场地:提供设备及钢管桩运输的临时施工道路的作业场地;

步骤C:钢管桩、吊车、发电机及液压设备进场准备、调试;

步骤D:将地面开挖至钢管桩桩顶设计标高以下500mm处;

步骤E:钢管桩起吊沉桩:动力站安装完毕后,液压锤提升竖立下节桩,液压锤沉桩至地面,辅助吊车吊装上节桩,上节桩与下节桩对接焊接并采用四个牛腿状定位钢板进行临时固定,用药芯焊丝进行焊接,焊接叠加三圈,,沉桩至设计标高;

步骤F:钢管桩施工完毕后,管内塞满土体,后序进行掏土灌芯工作。

作为本发明的一种优选方案,所述上节桩和下节桩长度为12m-32m。

作为本发明的一种优选方案,所述下节桩由至少一节分段对接连接而成。

本发明的有益效果是,与现有技术相比:

1、适用于市中心、机场、地铁、建筑物旁等复杂的环境施工,打桩效率高,噪声低,振动小,无泥浆,无油烟污染,绿色环保,安全高效,其先进性已经被广泛认可。

2、钢管桩分两节加工,能够避免沉桩施工时设备等待焊接时间过长,节省了时间,保证了质量,上下节桩之间使用四个牛腿状定位钢板进行临时固定,并采用药芯焊丝焊接,焊接叠加三圈。药芯焊丝采用连续焊接方式,焊接飞溅少,焊缝成形好,减少了清除飞溅与修磨焊缝表面的时间,提高了生产效率。

3、使用两层定位框架来引导钢管桩进行沉桩,定位框架为可拼装式。定位框架的作用主要是减少施工中钢管桩桩位偏差,提高了精准度

4、在钢管桩的施工过程中,不需要用水,节约了资源,且施工过程中不需要进行灌浆,对周边环境影响小,同时施工过程中不需要浇筑混凝土,不需要考虑混凝土成桩质量,节省了资源,也减少了后期对成桩的检测,便于钢管桩的施工。

附图说明

图1是本发明的工艺流程图;

图2是下节桩与上节桩的连接示意图;

图3是内衬环的安装示意图;

图4是内衬环与下节桩的连接示意图;

图5是内衬环与下节桩的连接示意图;

图6是内衬环的结构示意图;

图中附图标记:下节桩1,固定块1-1,上节桩2,内衬环3,且左半环3-1,右半环3-2,连接件3-3。

具体实施方式

下面结合附图对本发明实施例作详细说明。

如图1-6所示,一种钢管桩桩基,包括对接设置的上节桩2和下节桩1;所述上节桩2和下节桩1连接处设有内衬环3,内衬环3搁置于下节桩1内壁上,且内衬环3外壁同时与上节桩2和下节桩1的内壁相抵;内衬环3由相连接的左半环3-1和右半环3-2组成,且左半环3-1和右半环3-2之间设有内嵌设置的连接件3-3;所述上节桩2和下节桩1顶部均设有吊环。

为避免沉桩施工时设备等待焊接的时间过长,钢管桩分2节进行沉桩施工,本工程采用液压振动锤的新设备施工,因此根据设备的性能参数限制,沉桩时的钢管桩分段最大长度不宜超过32m,根据运输条件确定钢管加工及运输长度,根据现场条件来看,单根钢管运输长度控制在12~32m之内,钢管桩因运输限制分节数量超过两节时,运输到现场后地面对接其中两节一级焊缝,探伤合格后再沉桩施工。

上节桩2和下节桩1对接后形成钢管桩,钢管桩的管壁厚度为不等厚,下节桩1的管壁厚度大于上节桩2的管壁厚度。

下节桩1内壁上设有用于搁置内衬环3的固定块1-1,固定块1-1顶部与内衬环3底部相抵,固定块1-1通过绑扎或预制固定设置于下节桩1的内壁上,从而对内衬环3的高度进行定位。

内衬环3顶部外圈形成有圆角,圆角对上节桩2起到一定的导向作用,便于上节桩2与下节桩1之间的对接。

左半环3-1和右半环3-2的连接面倾斜设置,左半环3-1和右半环3-2之间通过连接件3-3插接,上节桩2底部为倾斜结构,上节桩2底部外壁朝内向下倾斜,连接件3-3预先固定内嵌于左半环3-1或右半环3-2内,通过左半环3-1和右半环3-2之间斜面的下压,将连接件3-3插接于另一个左半环3-1或右半环3-2内,从而实现左半环3-1和右半环3-2之间的连接。

上节桩2的顶部和底部均设有加强箍,同理下节桩1的顶部和底部也设有加强箍,加强箍由与钢管桩材质相同的钢板制作而成,并用电焊满焊,焊接时加强箍的纵缝与卷焊桩管的纵缝错开90度。

吊环位于上节桩2和下节桩1的外壁上,吊环不对上节桩2和下节桩1之间的连接产生影响。

一种钢管桩桩基的施工工艺,包括以下步骤:

步骤A:临时施工场地地基处理:清除桩位处地下混凝土、大石块等影响沉桩的障碍物;

步骤B:建立施工道路及打设场地:提供设备及钢管桩运输的临时施工道路的作业场地,现场需提供多台CO2电焊机及夜间照明的用电需求。

需提供设备及钢管桩运输的临时施工道路以及180吨履带吊和50吨汽车吊的作业场地。因作业场地的地基承载力需达到12吨/m2,为确保打设时安全,须在基坑围檩支撑加固完成后,基坑四周填置宽度8m(横向基坑之间满填),厚度20cm(根据该部位原状土确定)的再生碎石料,整平、压实后,并浇筑厚度30cm混凝土面层。

步骤C:钢管桩、吊车、发电机及液压设备进场准备、调试,钢管桩在起吊、运输和堆存过程中,应尽量避免由于碰撞、摩擦等原因造成涂层破损、管身变形和损伤。

步骤D:将地面开挖至钢管桩桩顶设计标高以下500mm处,因液压桩锤仅能将钢管桩送至地面以上500mm左右,因此本次施工拟先将地面开挖至钢管桩桩顶设计标高以下500mm处。

步骤E:钢管桩起吊沉桩:液压锤提升竖立下节桩1,动力站安装完毕后,液压锤沉桩至地面,辅助吊车吊装上节桩2,上节桩2与下节桩1对接焊接并采用四个牛腿状定位钢板进行临时固定,用药芯焊丝进行焊接,焊接叠加三圈,沉桩至设计标高。

当需要对两个操作面都进行钢管桩的沉桩设置时,首先履带吊沉其中一个下节桩,然后移位至另一个操作面沉下节桩,然后接第一个承台上的上节桩,上节管桩接好后,履带吊再回来沉另一个上节桩。

在上节桩2与下节桩1焊接前,应将焊缝上下30mm范围内的铁锈、油污、水气和杂物清除干净,并在焊前应将焊丝、焊条、焊剂烘干,当上节桩2或下节桩1由多个管节拼装而成时,确保管节拼接所用的辅助工具(如夹具等)不应妨碍管节焊接时的自由伸缩,焊接定位点和施焊应对称进行。露天焊接时,应考虑由于阳光照射所造成的桩身弯曲,上节桩2与下节桩1应采用多层焊,焊完每层焊缝后,应及时清除焊渣,并做外观检查,每一层焊缝应错开,当气温低于-10℃时不宜焊接。

步骤F:钢管桩施工完毕后,管内塞满土体,后序进行掏土灌芯工作。

上节桩2和下节桩1长度为12m-32m,下节桩1由至少一节分段对接连接而成,下节桩1的节段数根据运输情况进行设置。

实施例一:当上节桩2的尺寸为长30m,壁厚12cm,外径700mm,下节桩1尺寸为长30m,壁厚18cm,外径700mm时:

在动力站吊装过程中,选用180吨履带吊,臂长43.5米,回转半径R=20.5米,额定起重量Q=32.2吨,动力站重量G=16.5吨,钩组重2吨。Q>G+2=18.5吨。负荷率57.5%,满足要求。

在下节桩1吊装沉桩过程中,180吨履带吊,臂长43.5米,回转半径R=18米,额定起重量Q=38.6吨。液压锤总重G=22吨,钩组重2吨,下节钢管重7吨。Q>G+2+7=31吨。负荷率80.3%,满足要求。

在上节桩2吊装接桩过程中,180吨履带吊,臂长43.5米,回转半径R=18米,额定起重量Q=38.6吨。钩组重2吨,上节钢管重10吨。Q>10+2=12吨。负荷率31%,满足要求。

在上节桩2的沉桩过程中,180吨履带吊,臂长43.5米,回转半径R=18米,额定起重量Q=38.6吨。液压锤总重G=22吨,钩组重2吨。Q>2+22=24吨。负荷率62.2%,满足要求。

由上可知,180吨履带吊仅吊装打桩设备时,负载率62.2%<70%,故此时履带吊可带载行走。

钢管桩吊到桩位进行插桩时,由于桩身和桩锤放置在桩顶会自沉,大量贯入土中,待沉至稳定后再行振动沉桩,打桩时,采用用两台经纬仪,架设在打桩机的正面和侧面,校正桩的垂直度,钢管桩沉入1~2m后,应重新用经纬仪校正垂直度,当沉至一定深度并经复核打桩质量良好时,再连续进行振动沉桩,直至高出地面60cm~80cm停止振动,进行接桩,再重复上述步骤直至达到设计标高,在沉入阶段发现桩位不正或倾斜,应调整或拔出钢管桩重新插入沉桩。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现;因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

尽管本文较多地使用了图中附图标记:下节桩1,固定块1-1,上节桩2,内衬环3,且左半环3-1,右半环3-2,连接件3-3等术语,但并不排除使用其它术语的可能性;使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

- 一种钢管桩桩基及其施工方法

- 一种复合钢管桩基坑支护结构及其施工方法