含氯尾气氦气提纯系统

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及气体提纯技术领域,特别是指一种含氯尾气氦气提纯系统。

背景技术

氦气其惰性气体的特性被广泛应用,尤其在工业上。但是氦气为稀有气体,我国存量很少,主要靠进口,价格昂贵。其实被使用过的氦气其浓度仍较高,直接排放会造成极大的浪费。势必要将氦气回收提纯再利用。不仅节约了资源,经济角度也是降低成本,对地球的可持续发展有着重要的意义。氦气回收的方式主要是:深冷法、膜分离法、变压吸附法、化学吸附。

光纤产业中,需要使用99.99%的高纯度氦气,而在使用后的尾气中,氦气含量仍比较高,在50-95%之间,但是还混有水汽、氮气、氯气等其他气体,无法被工艺上正常使用。目前氦气处理回收还存在如下问题:(1)氦气分子量小,难收集;(2)回收纯度不高;(3)尾气中含有其他气体,去除不彻底等困难。

发明内容

鉴于以上内容,有必要提供一种改进的含氯尾气氦气提纯系统。

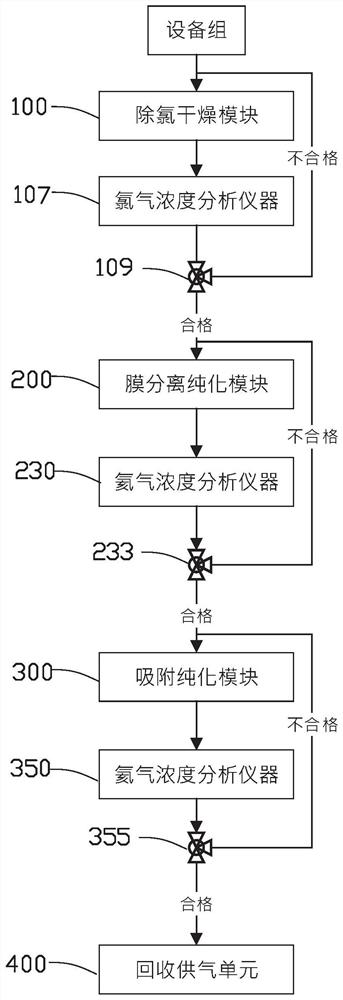

本发明提供的技术方案为:一种含氯尾气氦气提纯系统,依次包括除氯干燥模块、膜分离纯化模块、吸附纯化模块及回收供气单元,其中每一模块的出气端依次连接有检测装置和多通阀;当检测结果不符合预设指标时,含氯尾气自每一模块的出气端经多通阀导入至当前模块的进气端以再次进行同级净化;当检测结果符合预设指标,含氯尾气自每一模块的出气端经多通阀导入后一模块的进气端以进行下一级纯化,直至通入回收供气单元进入待使用阶段。

进一步的,所述除氯干燥模块包括依次设置的除氯喷淋塔、干燥机和干式吸附塔,含氯尾气先除氯,后干燥,并由干式吸附塔去除余氯。

进一步的,所述干燥机内的除水填充物包括氧化硅和氧化铝的组合物、活性氧化铝和分子筛的组合、黏土干燥剂中的一种。

进一步的,所述除氯干燥模块的出气端的检测装置包括氯气浓度分析仪器,检测指标为气源中氯气的去除率达98%以上。

进一步的,所述膜分离纯化模块依次包括一级气包、一级压缩机、缓冲罐、过滤器、冷干机及膜分离纯化装置,除氯后的气源经加压、稳压后过滤去除油、水及颗粒,并将气体温度降至膜分离纯化装置入口气体条件。

进一步的,所述膜分离纯化装置包括一级膜组和二级膜组,每级膜组设有纯气出口和不纯气出口;一级膜组纯气出口接入二级膜组,一级膜组不纯气出口接入一级气包;二级膜组纯气出口接入吸附纯化模块,二级膜组不纯气排入大气。

进一步的,所述膜分离纯化装置包括一级膜组、二级膜组和三级膜组,每级膜组设有纯气出口和不纯气出口;一级膜组纯气出口接入三级膜组,一级膜组不纯气出口接入二级膜组;二级膜组纯气出口接入一级气包,二级膜组不纯气排入大气;三级膜组纯气出口接入吸附纯化模块,三级膜组不纯气出口接入一级气包。

进一步的,每一膜组的出口设有氦气浓度分析仪器,当末级膜组的纯气被检测出氦气的浓度小于99%时,纯气重新通入一级气包的进口;反之,接入吸附纯化模块。

进一步的,所述吸附纯化模块包括依次设置的二级气包、二级压缩机、缓冲罐、过滤器、冷干机及吸附纯化装置;膜纯化后的气源经加压、稳压后过滤去除油、水及颗粒,并将气体温度降至零下180-196℃,通过吸附纯化装置对氮、氧、水、二氧化碳、氩进行吸附。

进一步的,所述吸附纯化装置中填充有液氮或设有固氩罐;所述吸附纯化模块的出口设置有氦气浓度分析仪器,当氦气的浓度检测结果小于99.999%时,气源接入二级气包以再次吸附纯化,反之,接入回收供气单元待用。

与现有技术相比,本发明提供的含氯尾气氦气提纯系统在除氯阶段和氦气提纯阶段的后端设有检测装置,检测到气体中氯气没有去除彻底或者氦气纯度没有达到要求,通过阀门切换,回到相应的阶段前端进行反复净化或者提纯,从而有效的去除尾气中的氯气、水、氮气等其他气体,高效提纯氦气。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

图1为本发明一实施方式中含氯尾气氦气提纯系统的循环处理流程示意图。

图2为图1示出的系统设备结构示意图。

图3为图2示出的三级膜组的提纯处理流程示意图。

图4为图3示出的膜分离纯化装置中膜组分离原理图。

图5为图2示出的吸附纯化装置的吸附解吸原理图。

附图标记说明:

除氯干燥模块 100

除氯喷淋塔 101

干燥机 103

干式吸附塔 105

氯气浓度分析仪器 107

阀 109

膜分离纯化模块 200

一级气包 201

一级压缩机 203

缓冲罐 205

过滤器 207

冷干机 209

膜分离纯化装置 220

一级膜组 221

二级膜组 223

三级膜组 225

氦气浓度分析仪器 230

阀 233

吸附纯化模块 300

二级气包 301

二级压缩机 303

缓冲罐 305

过滤器 307

冷干机 309

吸附纯化装置 330

氦气浓度分析仪器 350

阀 355

回收供气单元 400

如下具体实施方式将结合上述附图进一步说明本发明实施例。

具体实施方式

为了能够更清楚地理解本发明实施例的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行详细描述。需要说明的是,在不冲突的情况下,本申请的实施方式中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明实施例,所描述的实施方式仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明实施例保护的范围。

本文中“大气空气露点”,指在空气所含水气量(含湿量)不变的情况下,通过冷却降温而达到饱和状态时的温度称为露点温度。它是一种检测压缩空气系统干燥度的温度,换句话说,就是空气中水分凝结成水滴的温度。露点温度越低,压缩空气中所含的水分就越少。空气在露点温度下,相对湿度达100%,此时干球温度、湿球温度、饱和温度及露点温度为同一温度值。

本文中冷干机的工作原理:从空压机出来的热而潮湿并含有水份的压缩空气,首先经过空气对空气热交换器预冷却,然后经过预冷却的空气,在空气对冷媒热交换器被冷干机的冷冻剂循环回路进一步冷却,与已经从蒸发器出来被冷却到压力露点的冷空气进行热交换,使压缩空气的温度进一步降低。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明实施例的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明实施例。

请参阅图1,本发明提供的一种含氯尾气氦气提纯系统,依次包括除氯干燥模块100、膜分离纯化模块200、吸附纯化模块300及回收供气单元400(也可称回收存储单元,见图1),用于设备组产生的含氯尾气中氦气的高效提纯,提纯后氦气的浓度不低于99.999%,回收存储后仍可恢复在工业生产中的应用,其应用涉及但不限于军工、科研、石化、制冷、医疗、半导体、管道检漏、超导实验、金属制造、深海潜水、高精度焊接、光电子产品生产等领域。

所述除氯干燥模块100,包括依次设置的除氯喷淋塔101、干燥机103和干式吸附塔105,含氯尾气先除氯,后干燥,并由干式吸附塔105去除余氯。

在一具体实施方式中,除氯喷淋塔101为主除氯装置,也称一级除氯装置,首先对含氯尾气检测出氯含量,再计算出实际所需的喷淋反应剂的计量,喷淋反应剂包括碱溶液,自上而下喷洒,含氯尾气自下而上,两者相遇后即可发生反应。比如,采用30wt%的氢氧化钠溶液,与氯气的反应如下。

Cl

当然,在具体实施方式中,碱溶液的浓度不限30wt%,诸如可以是32wt%等;碱溶液的溶质也不限氢氧化钠,诸如氢氧化铝等。在除氯喷淋塔101的底部设有PH计,用于测量反应后溶液的酸碱度,确保溶液的PH值处于10-11范围内,来控制加碱量。

在另一实施方式中,除氯碱喷淋塔101可以替换为氯气吸附装置,内置石灰石与氯气反应中和,从而除氯。

反应式为:2Cl

在又一实施方式中,除氯碱喷淋塔也可以含有上述石灰石填充层,进行喷淋和吸附双重反应,确保去除绝大部分的氯。从生产效率和可操作性来讲,石灰石吸附最好是辅助性的,因为纯采用石灰石吸附氯气所需反应剂量很大,自身呈粘性,反应产物更换困难,不利于高效生产,可用于干式吸附塔105中以去除气源中少量残留的氯气,最终实现氯气的去除率98%以上,按正常操作,氯气的去除率基本可达98%-99%。

所述干燥机103内的除水填充物包括氧化硅和氧化铝的组合物、活性氧化铝和分子筛的组合、黏土干燥剂中的一种。

所述除氯干燥模块100的出气端,即干式吸附塔105的出口连接有检测装置,如图2所示的检测装置为氯气浓度分析仪器107,检测指标为气源中氯气的去除率达98%以上;氯气浓度分析仪器107连通有阀109,并通过管道连接除氯喷淋塔101的进口和膜分离纯化模块200的进口。

图2示出的除氯干燥模块100的工作过程为:

(1)除氯喷淋塔101去除含氯尾气中绝大部分的氯;

(2)干燥机103将(1)中除氯后气源进行干燥;此过程中干燥机可以再生备用一台,再生的意思是将吸附的水分去除,使其恢复对水分的吸附能力,也可以是更换新的除水填充物,重新具备对水分的吸附能力,从而确保能够持续对气源进行干燥;

(3)干式吸附塔105将(2)中干燥后的气源中残余的氯吸附;

(4)氯气浓度分析仪器107测试分析经步骤(3)处理后的气源中氯气的去除率;

若合格或称达标,控制阀109,将气源导通至膜分离纯化模块200的进口;

若不合格或不达标,控制阀109,将气源导通至除氯喷淋塔101的进口,如此反复循环处理,直至合格进入下一模块;

此步骤中,阀109的控制可以是人工的或者是由控制单元自动控制的,在实际操作中,优选后者。

所述膜分离纯化模块200依次包括一级气包201、一级压缩机203、缓冲罐205、过滤器207、冷干机209及膜分离纯化装置220,除氯后的气源经加压、稳压后过滤去除油、水及颗粒,并将气体温度降至膜分离纯化装置220入口气体条件。

一级气包201,用于储存待膜分离纯化的气源。

一级压缩机203,用于对待膜分离纯化的气源进行加压。

缓冲罐205,用于对进入的加压待膜分离纯化的气源进行稳压。

过滤器207,用于对待膜分离纯化的气源除油、除水和除颗粒。

冷干机209,用于对气源进行降温,使其温度控制在零下40℃左右,即大气空气露点,符合膜分离纯化装置220的进口气体条件。

膜分离纯化装置220,利用分子膜对各种气体的选择渗透性不同,对氦气进行提纯。具体地,本发明中分子膜可以让小分子的氦气渗透,而将大分子的物质过滤下来,如图4所示。

在第一实施方式中,所述膜分离纯化装置220包括一级膜组221和二级膜组223,每级膜组设有纯气出口和不纯气出口;一级膜组221纯气出口接入二级膜组223,一级膜组221不纯气出口接入一级气包;二级膜组223纯气出口接入吸附纯化模块,二级膜组223不纯气排入大气。此装置中,气源经二次膜分离得到的纯净气体可进入下一模块,而二次膜分离后的不纯的气体因其含有的氦气浓度低,直接放弃回收再利用。

在第二实施方式中,如图3所示,所述膜分离纯化装置220包括一级膜组221、二级膜组223和三级膜组225,每级膜组(221、223、225)设有纯气出口和不纯气出口;一级膜组221纯气出口接入三级膜组,一级膜组221不纯气出口接入二级膜组223;二级膜组223纯气出口接入一级气包201,二级膜组223不纯气排入大气;三级膜组225纯气出口接入吸附纯化模块300,三级膜组225不纯气出口接入一级气包201。此例中,膜分离后的纯气和不纯气均再次重复进行膜分离纯化,对于纯气再纯化后的纯气可进入下一模块,对于纯气再纯化分离的不纯气返回一级气包再循环处理;对于不纯气再纯化后的不纯气直排大气,对于不纯气再纯化分离的纯气返回一级气包再循环处理;如此层层纯化确保本模块的纯化效果。

以上第一实施方式中二级膜组223的纯气出口和第二实施方式中三级膜组225的纯气出口均依次连接有氦气浓度分析仪器230和阀233,只有当纯气被检测出氦气的浓度大于等于99%时,纯气方可由阀导入吸附纯化模块300;而当检测结果不合格时,纯气需重新通入一级气包再次循环处理。

在其他实施方式中,所述膜分离纯化装置220还可以设置三级以上的膜组,其可以是对首次分离不纯气的三次乃至以上的纯化处理,其最后的不纯气依旧直排大气,纯气返回一级气包再分离;也可以是对首次分离纯气的三次乃至以上的纯化处理,其分离出的最终纯气经氦气浓度分析仪器230检测达99%及以上时,进入吸附纯化处理;分离出的最终不纯气直接返回一级气包201在分离,还可以是对首次分离不纯气和纯气分别进行三次及以上的分离处理,末级膜组将不纯气分离的不纯气排出大气,将纯气分离的纯气通入氦气浓度分析仪器,由检测结果启动阀233导入下一模块或返回一级气包。总而言之,此装置设置多级膜组,一方面有利于提高工作效率,另一方面能够提高氦气的回收再利用率。

所述吸附纯化模块300包括依次设置的二级气包301、二级压缩机303、缓冲罐305、过滤器307、冷干机309及吸附纯化装置330;膜纯化后的气源经加压、稳压后过滤去除油、水及颗粒,并将气体温度降至零下180-196℃,通过吸附纯化装置330对氮、氧、水、二氧化碳、氩进行吸附。

二级气包301,用于储存待吸附纯化的气源。

二级压缩机303,用于对待吸附纯化的气源进行加压。

缓冲罐305,用于对进入的加压待吸附纯化的气源进行稳压。

过滤器307,用于对待吸附纯化的气源除油、除水和除颗粒。

冷干机309,用于对气源进行降温,使其符合吸附纯化装置的进口气体条件。

所述吸附纯化装置330,采用物理原理(低温高压吸附,高温低压解吸),在低温-180℃至-196℃下吸附剂具有很强的吸附特性,将气源中的氮、氧、水、二氧化碳、氩通过吸附剂进行吸附,上述气体遇冷而凝结,变成液体。在标准大气压下,氮气冷却至-195.8℃时,变成无色的液体,冷却至-209.8℃时,液态氮变成雪状的固体;氧气的临界温度-118.95℃,临界压力5.08MPa;水的临界压力22.1287MPa,临界温度647.3K(374.15℃);二氧化碳的临界温度31.3℃,临界压力7.39MPa;氩气的临界温度-122.4℃,临界压力4.86MPa;氦气的临界温度-267.8℃,临界压力2.26大气压;众所周知,温度越低,凝结速度越快,当吸附剂的温度设定为-180℃至-196℃范围时,氦气不至于凝结,仍为气态,其他杂质组份发生凝结,被吸附,从而得到高纯的氦气。在具体实施方式中,吸附纯化装置中填充有液氮;所述吸附纯化模块330的出口设置有氦气浓度分析仪器350和阀355,当氦气的浓度检测结果小于99.999%时,气源接入二级气包301以再次吸附纯化,反之,接入回收供气单元400待用。在其他实施方式中,吸附纯化装置330也可以替换为固氩罐(-196℃)来吸附气源中的氮、氧、水、二氧化碳、氩等,且如图5所示,被低温高压吸附的物质,依然可以通过加热,在高温低压下解吸,从而吸附剂可再生使用。在具体实施方式中,低温吸附纯化装置330可以一用一备,一台使用一台再生备用,确保生产持续稳定进行。

以上每一模块的出气端依次连接有检测装置和多通阀;当每一模块中检测结果不符合预设指标时,含氯尾气自每一模块的出气端经多通阀导入至当前模块的进气端以再次进行同级净化;当检测结果符合预设指标,含氯尾气自每一模块的出气端经多通阀导入后一模块的进气端以进行下一级纯化,直至通入回收供气单元进入待使用阶段。如此,确保每一模块能够循环反复处理,直到达标,最终才会回收储存用于工业生产。本发明的提纯装置能够较高效率地处理回收利用氦气,用于光纤制造生产线;大大节约了采购氦气的成本,也使氦气得到充分的利用。

以上实施方式仅用以说明本发明实施例的技术方案而非限制,尽管参照以上较佳实施方式对本发明实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本发明实施例的技术方案进行修改或等同替换都不应脱离本发明实施例的技术方案的精神和范围。

- 含氯尾气氦气提纯系统

- 一种天然气液化含氦尾气提纯氦气的系统