一种自动化冲击试样缺口去毛刺装置

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及一种自动化冲击试样缺口去毛刺装置,属于理化室冲击试验的技术领域。

背景技术

金属材料夏比摆锤冲击试验是深入进行材料动态断裂性能研究的重要试验,目前,随着机器人智能控制、缺口视觉识别、冲击试样自动冷却等技术的成熟,已出现了基于机器人的金属试样全自动冲击试验系统。

然而,冲击试样在加工完成后,为提高应力测试精度,必不可少的需要对冲击试样的缺口处进行打磨。现有技术中,通常采用人工打磨的方式,但该打磨方式不但效率低下,打磨精度不高,同时,在批量试样的冲击试验中,还容易弄混冲击试样在试样盒中的排序,影响后续自动化冲击试验的对应关系。

发明内容

发明目的:针对上述问题,本发明的目的是提供一种自动化冲击试样缺口去毛刺装置,实现自动化的冲击试样缺口去毛刺和自动排序。

技术方案:一种自动化冲击试样缺口去毛刺装置,包括工作台、输送带、上料机构、送料机构、打磨机构、压紧机构、下料机构;

所述输送带悬空设置在所述工作台上,由前向后依次包括上料段、打磨段、下料段,所述上料段顶端设置定位挡块、前端开设有定位槽,所述打磨段外侧开设有打磨豁口,所述下料段整体为槽型结构,外侧、尾端和内侧分别具有依次相连的外侧挡条、底部挡块和内侧挡条;

所述上料机构包括相连接的上料气缸、上料滑块,所述上料滑块卡入所述定位槽,且在所述上料气缸的驱动下,沿所述定位槽竖向运动;

所述送料机构包括相连接的送料气缸、对开夹爪,所述送料气缸沿所述输送带的方向设置,所述对开夹爪伸至所述输送带上,用于夹设所述输送带上料段上的冲击试样,并沿所述输送带将其向后输送至打磨段;

所述压紧机构包括相连接的压紧气缸、压紧块,所述压紧块位于所述输送带打磨段上方,且与所述打磨豁口对位设置,所述压紧块在所述压紧气缸的驱动下,按压在所述输送带打磨段的冲击试样上;

所述打磨机构包括相连接的直线驱动器、砂带机,所述直线驱动器垂直于所述输送带设置,所述砂带机与所述打磨豁口对位设置,所述砂带机在所述直线驱动器的驱动下,抵达所述打磨豁口处,打磨所述冲击试样的缺口;

所述下料机构包括下料横气缸、下料竖气缸、真空吸盘、料盘、料盘底座,所述下料竖气缸固定在所述下料横气缸上,所述真空吸盘固定在所述下料竖气缸上,且与所述输送带下料段对位设置,所述料盘底座位于所述输送带下料段的侧面,所述料盘安装在所述料盘底座上,所述真空吸盘在所述下料横气缸、下料竖气缸的驱动下,从所述输送带下料段吸取所述冲击试样,并放入所述料盘内;

所述上料气缸、送料气缸、压紧气缸、直线驱动器、下料横气缸固定在所述工作台上。

本发明的原理是:上料时,上料气缸驱动上料滑块上升,探出定位槽,冲击试样人工上料,前端通过定位挡块限位,侧面通过上料滑块限位,完成冲击试样的上料。送料时,上料气缸驱动上料滑块下降,沉入定位槽,之后,对开夹爪执行夹取动作,完成冲击试样的固定,送料气缸驱动对开夹爪沿输送带向后运动,将冲击试样送至打磨段,对开夹爪松开冲击试样并回位。打磨时,首先通过压紧气缸驱动压紧块按压在输送带打磨段的冲击试样上,再通过直线驱动器驱动砂带机抵达打磨豁口处,进行冲击试样缺口位置的打磨。之后,进行下一个冲击试样的上料、送料和打磨作业,将完成打磨的冲击试样挤入下料段,直至冲击试样被挤压至真空吸盘处。下料时,通过下料竖气缸驱动真空吸盘竖向运动,完成冲击试样的吸取作业,再通过下料横气缸驱动真空吸盘水平运动,将其移动至料盘上方,最终再通过下料竖气缸驱动真空吸盘将吸取的冲击试样放入料盘内,完成下料动作。

进一步,所述定位槽的中部具有定位凸口,所述上料滑块的中部具有上料卡口,所述对开夹爪上具有送料卡口,所述定位凸口、上料卡口、送料卡口与所述冲击试样的缺口一一对应,以进一步提升定位精度。

进一步,所述下料机构还包括定位气缸,所述下料段包括存料端和卸料端,所述存料端连接所述打磨段,所述卸料端通过铰链连接所述存料端,所述定位气缸的固定端和活动端分别转动连接所述工作台和卸料端,所述卸料端在所述定位气缸的驱动下,绕所述铰链向下旋转,用于将卸料端内的冲击试样滑动至底部挡块处,以便于真空吸盘的精确吸取。

进一步,所述下料机构还包括下料传感器,所述下料传感器固定在所述底部挡块上,且朝向所述冲击试样,以检测冲击试样是否滑动到位。

进一步,所述上料机构还包括上料传感器,所述上料传感器固定在所述定位挡块上,且朝向所述冲击试样,以检测是否完成上料。

进一步,所述打磨机构还包括打磨传感器,所述打磨传感器固定在所述砂带机上,且朝向所述冲击试样,用于检测砂带机与冲击试样之间的距离。

进一步,所述下料机构还包括固定在所述工作台上的料盘推进气缸、料盘滑轨,所述料盘采用三段式料盘,具有相邻的第一存料位、第二存料位、第三存料位,所述料盘滑轨位于所述输送带下料段的侧面,所述料盘底座安装在所述料盘滑轨上,所述料盘推进气缸推动所述料盘底座沿所述料盘滑轨向后运动,使所述第一存料位、第二存料位、第三存料位依次到达与所述真空吸盘的对应位置,以便于批量试样的存料。

进一步,所述对开夹爪具有两个,且前后排列的固定在所述送料气缸上,以避免冲击试样在输送过程中发生歪斜,影响后续打磨精度。

进一步,还包括固定在所述工作台上的安全光栅,所述安全光栅分别设置于所述料盘侧面和输送带前端,用于提高人工上下料时的安全性。

有益效果:与现有技术相比,本发明的优点是:实现了冲击试样的缺口自动去毛刺,降低了人工干预度,提高了打磨精度。同时实现了批量试样的自动排序作业,保持了试样从加工到试验的一一对应关系,保证了冲击试验的准确性。

附图说明

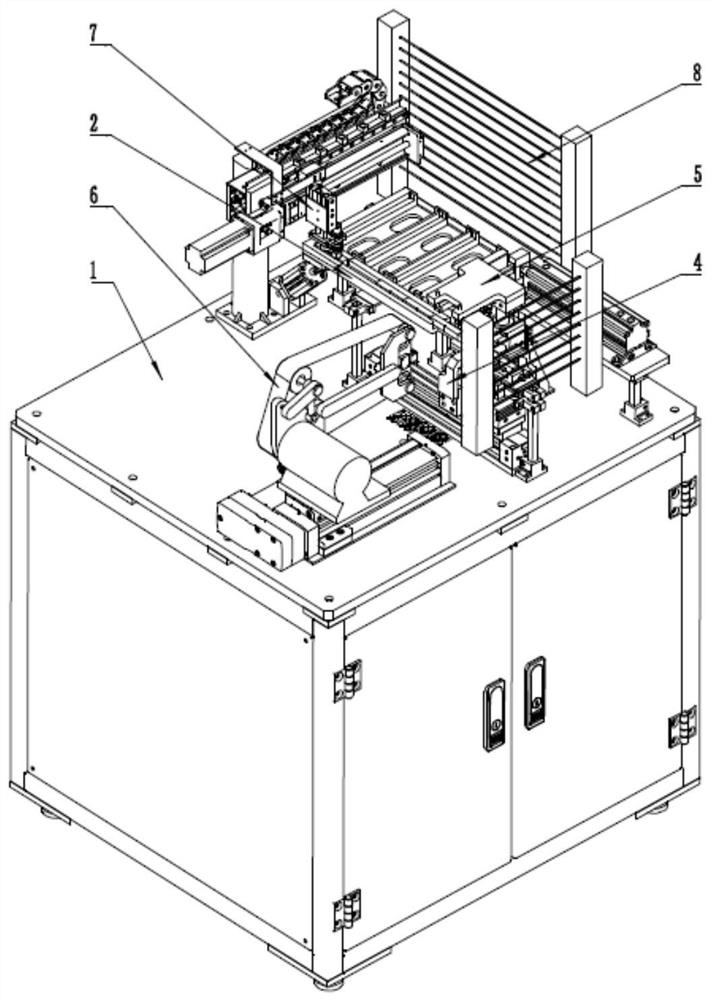

图1为本发明的立体结构示意图;

图2为上料机构位置的立体结构示意图;

图3为图2中A位置的放大示意图;

图4为送料机构位置的立体结构示意图;

图5为图4中B位置的放大示意图;

图6为打磨机构位置的立体结构示意图;

图7为输送带的立体结构示意图;

图8为图7中C位置的放大示意图;

图9为下料机构位置的立体结构示意图;

图10为图9的主视图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明,这些实施例仅用于说明本发明而不用于限制本发明的范围。

一种自动化冲击试样缺口去毛刺装置,如附图1、2所示,包括工作台1、输送带2、上料机构3、送料机构4、压紧机构5、打磨机构6、下料机构7、安全光栅8。

输送带2通过支架悬空设置在工作台1上,如附图4所示,由前向后依次包括上料段21、打磨段22、下料段23,上料段21如附图5所示,顶端设置定位挡块21a、前端开设有定位槽21b,打磨段22如附图2所示,外侧开设有打磨豁口22a,下料段23如附图7、8所示,整体为槽型结构,外侧、尾端和内侧分别具有依次相连的外侧挡条23a、底部挡块23b和内侧挡条23c。

上料机构3如附图3、5所示,包括上料气缸31、上料滑块32、上料传感器33,上料滑块32固定在上料气缸31上,且卡入定位槽21b,并在上料气缸31的驱动下,沿定位槽21b竖向运动,上料传感器33固定在定位挡块21a上,且朝向冲击试样,用于检测是否完成冲击试样的上料动作。

送料机构4如附图4所示,包括相连接的送料气缸41、对开夹爪42,送料气缸41沿输送带2的方向设置,对开夹爪42伸至输送带2上,用于夹设输送带上料段21上的冲击试样,并沿输送带2将其向后输送至打磨段22。本实施例中,为保障输送的稳定性,避免冲击试样在输送的过程中出现歪斜的情况,对开夹爪42具有两个,且前后排列的固定在送料气缸41上,输送时,两个对开夹爪同时夹住一个冲击试样向后输送。

压紧机构5如附图6所示,包括相连接的压紧气缸51、压紧块52,压紧块52位于输送带打磨段22上方,且与打磨豁口22a对位设置,压紧块52在压紧气缸51的驱动下,按压在输送带打磨段22的冲击试样上。

打磨机构6如附图6所示,包括直线驱动器61、砂带机62、打磨传感器63,直线驱动器61垂直于输送带2设置,砂带机62固定在直线驱动器61上,且与打磨豁口22a对位设置,砂带机62在直线驱动器61的驱动下,抵达打磨豁口22a处,打磨冲击试样的缺口,打磨传感器63固定在砂带机62上,且朝向冲击试样,用于检测砂带机与冲击试样之间的距离。

下料机构7如附图8~10所示,包括下料横气缸71、下料竖气缸72、真空吸盘73、料盘74、料盘底座75、定位气缸76、下料传感器77、料盘推进气缸78、料盘滑轨79。

下料竖气缸72固定在下料横气缸71上,真空吸盘73固定在下料竖气缸72上,且与输送带下料段23对位设置,料盘滑轨79位于输送带下料段23的侧面,料盘底座75安装在料盘滑轨79上,料盘74安装在料盘底座75上,料盘推进气缸7连接料盘底座75,本实施例中,料盘74采用三段式料盘,具有相邻的第一存料位74a、第二存料位74b、第三存料位74c,真空吸盘73在下料横气缸71、下料竖气缸72的驱动下,从输送带下料段23吸取冲击试样,并移至料盘74处,料盘推进气缸78推动料盘底座75沿料盘滑轨79向后运动,使第一存料位74a、第二存料位74b、第三存料位74c依次到达与真空吸盘73的对应位置,完成放料。

上料气缸31、送料气缸41、压紧气缸51、直线驱动器61、下料横气缸71、料盘推进气缸78、安全光栅8固定在工作台1上,安全光栅8分别设置于料盘74侧面和输送带2前端。

本实施例中,为使下料段的冲击试样能够准确达到底部挡块处,如附图4、9、10所示,设置有定位结构:下料段23具体包括存料端a和卸料端b,存料端a连接打磨段22,卸料端b通过铰链23d连接存料端a,定位气缸76的固定端和活动端分别通过杆端关节轴承转动连接工作台1和卸料端b,卸料端b在定位气缸76的驱动下,绕铰链23d向下旋转,用于将卸料端内的冲击试样滑动至底部挡块处,以便于真空吸盘的精确吸取。下料传感器77如附图8所示,固定在底部挡块23b上,且朝向冲击试样,以检测冲击试样是否滑动到位。

本实施例中,为保障上料定位的精度,如附图3、5所示,定位槽21b的中部具有定位凸口21c,上料滑块32的中部具有上料卡口32a,两个对开夹爪42的其中一个上具有送料卡口42a,定位凸口21c、上料卡口32a、送料卡口42a与冲击试样的缺口一一对应。

本实施例中,为在保证测量精度的同时兼顾成本控制,上料传感器33、下料传感器77采用光纤传感器,打磨传感器63采用激光传感器。

本实施例的自动化冲击试样缺口去毛刺装置使用时,依次包括冲击试样的上料、送料、打磨、下料过程。上料时,上料气缸驱动上料滑块上升,探出定位槽,冲击试样人工上料,前端通过定位挡块限位,侧面通过上料滑块限位,缺口处卡入上料卡口,完成冲击试样的上料,并通过上料传感器检测是否上料成功。送料时,上料气缸驱动上料滑块下降,沉入定位槽,之后,对开夹爪执行夹取动作,送料卡口卡入冲击试样的缺口,完成冲击试样的固定,送料气缸驱动对开夹爪沿输送带向后运动,将冲击试样送至打磨段,对开夹爪松开冲击试样并回位。打磨时,首先通过压紧气缸驱动压紧块按压在输送带打磨段的冲击试样上,再通过打磨传感器检测打磨机与冲击试样之间的距离,之后直线驱动器驱动砂带机抵达打磨豁口处,进行冲击试样缺口位置的打磨。再之后,进行下一个冲击试样的上料、送料和打磨作业,将完成打磨的冲击试样挤入下料段,直至冲击试样被挤压至真空吸盘处。下料时,定位气缸驱动卸料端绕铰链向下旋转,将卸料端内的冲击试样滑动至底部挡块处,通过下料传感器检测到位后,定位气缸回位,并通过下料竖气缸驱动真空吸盘竖向运动,完成冲击试样的吸取作业,再通过下料横气缸驱动真空吸盘水平运动,将其移动至料盘上方,最终再通过下料竖气缸驱动真空吸盘将吸取的冲击试样放入料盘内,并依次完成料盘内第一存料位、第二存料位、第三存料位的放料,从而完成整个下料动作。

本实施例的自动化冲击试样缺口去毛刺装置实现了冲击试样的缺口自动去毛刺,降低了人工干预度,提高了打磨精度。同时实现了批量试样的自动排序作业,保持了试样从加工到试验的一一对应关系,保证了冲击试验的准确性。

- 一种自动化冲击试样缺口去毛刺装置

- 金属材料全自动化冲击试验用试样缺口定位装置