集成有加热器的传感器

文献发布时间:2023-06-19 11:27:38

相关申请

本申请是一项非临时专利申请,要求获得2018年9月17日提交的申请号为62/732,325的美国临时专利申请的权益和优先权,其全部公开内容通过引用结合到本申请中。本申请是一项部分连续的非临时专利申请,要求获得2019年7月23日提交的申请号为16/520,228的美国申请的权益和优先权,其全部公开内容通过引用结合到本申请中。本申请也是一项部分连续的非临时专利申请,要求获得2019年4月8日提交的申请号为16/378,322的美国申请的权益和优先权,其全部公开内容通过引用结合到本申请中。

背景技术

许多电子设备在不同的条件下使用,并且会暴露在不同的外部环境中。例如,传感器可能会接触到水之类的外部环境,这除了可能造成传感器性能下降外,还可能会损坏敏感元件。然而,传感器对这些外部环境很敏感,例如膜上的水滴可能会造成偏移,从而导致性能下降。此外,电子设备可以在不同的温度条件下使用。但是,由于偏移温度系数(Temperature Coefficient of Offset,TCO)等温度相关的参数的影响,传感器安装到板上(例如焊接到印刷电路板(PCB)上)后性能会发生变化。现有技术已经进行了一些尝试来解决性能下降的问题,例如在安装传感器并因此被焊接在板上之前,使用校准算法来补偿温度效应。但是,在焊接传感器之前使用校准算法并不能解决或补偿焊接传感器后产生的温度系数的偏移。

发明内容

因此,有必要在传感器焊接到板上后对其进行校准,以解决温度系数的偏移。此外,当检测到液体时,有必要从传感器环境中处理和去除液体。

在一些实施例中,本申请提供一种具有微机电系统(MEMS)的传感器管芯的装置,其包括可变形膜、MEMS加热元件和衬底。MEMS加热元件与可变形膜集成于同一层且同一平面内。MEMS加热元件环绕可变形膜,并通过沟槽与可变形膜分离。MEMS加热元件用于产生热量,以加热可变形膜。衬底耦合于可变形膜上。

在一些实施例中,沟槽位于钝化层内。应当理解,沟槽内的材料选自氮化硅和硅氧化物构成的组。

在一些实施例中,该装置包括第二沟槽。沟槽设置在MEMS加热元件与可变形膜之间,第二沟槽设置在MEMS加热元件的外周边,用于将MEMS加热元件与外周层电隔离。应当理解,第二沟槽设置在外周层和MEMS加热元件之间。

在一些实施例中,可变形膜的外周设置于氧化层上。可变形膜、氧化层和衬底形成一空腔,衬底包括形成于衬底上表面的电极,所述衬底上表面面向空腔内的可变形膜。根据一些实施例,MEMS加热元件设置在氧化层上。

应当理解,在一些实施例中,MEMS加热元件用于在MEMS传感器管芯焊接到板上后,为校准产生热量,以响应偏移温度系数(TCO)。在另一个实施例中,MEMS加热元件用于产生热量,以响应检测到可变形膜上存在液体。

在一些实施例中,本申请提供一种包括MEMS传感器管芯的装置,其包括可变形膜、MEMS加热元件和衬底。MEMS加热元件与可变形膜集成于同一层且同一平面内。MEMS加热元件位于可变形膜的外周,用于产生热量,以加热可变形膜。衬底耦合于可变形膜上。应当理解,可变形膜可以由多晶硅/单晶硅层形成。

在一些实施例中,该装置还包括另一MEMS加热元件,另一MEMS加热元件与可变形膜位于同一层且同一平面内。MEMS加热元件与另一MEMS加热元件相互分离。另一MEMS加热元件位于可变形膜的外周,并用于产生热量,以加热可变形膜。

在一些实施例中,MEMS加热元件内具有间隙。MEMS加热元件环绕可变形膜,但不完全包围可变形膜。

应当理解,在一些实施例中,该装置还包括设置在MEMS加热元件和可变形膜之间的沟槽。在一些实施例中,所述沟槽包括一钝化层。在一些实施例中,该装置还包括另一沟槽,其设置在MEMS加热元件的外周边,并用于将MEMS加热元件与外周层电隔离。另一沟槽可以设置在外周层和MEMS加热元件之间。

应当理解,在一些实施例中,该装置还包括设置在MEMS加热元件和可变形膜之间的沟槽。沟槽内的材料选自氮化硅和硅氧化物构成的组。

在一些实施例中,可变形膜的外周设置在氧化层上。可变形膜、氧化层和衬底形成一空腔。衬底包括形成于所述衬底上表面的电极,所述衬底上表面面向空腔内的可变形膜。MEMS加热元件设置在氧化层上。

MEMS加热元件可以用于在MEMS传感器管芯焊接到板上后,为校准产生热量,以响应TCO。应当理解,在一些实施例中,MEMS加热元件可以用于产生热量,以响应检测到可变形膜上存在液体。

在一些实施例中,本申请提供一种具有传感器管芯的装置,其包括可变形膜、耦合到可变形膜的衬底以及加热元件,所述加热元件位于可变形膜的外周,且位于传感器管芯内。加热元件用于加热可变形膜。

在一些实施例中,加热元件内部具有间隙。应当理解,在一些实施例中,加热元件环绕可变形膜,但不完全包围所述可变形膜。

在一些实施例中,该装置还包括设置在加热元件和可变形膜之间的沟槽。所述沟槽包括一钝化层。

在一些实施例中,该装置还包括另一沟槽,其设置在所述加热元件的外周边上,并用于将加热元件与外周层电隔离。应当理解,另一沟槽可以设置在外周层和加热元件之间。

在一些实施例中,可变形膜的外周设置在氧化层上。应当理解,可变形膜、氧化层和衬底形成一空腔。衬底包括形成于所述衬底上表面的电极,所述衬底上表面面向空腔内的可变形膜。应当理解,加热元件可以和氧化层设置在同一层,例如,在氧化层上或在氧化层内。

应当理解,加热元件用于在传感器管芯焊接到板上后,为校准产生热量,以响应TCO。在一些实施例中,加热元件用于产生热量,以响应检测到可变形膜上存在液体。

结合下面的附图、说明书和权利要求,可以更好地理解本申请所描述的概念的这些方面的特征以及其他方面的特征。

附图说明

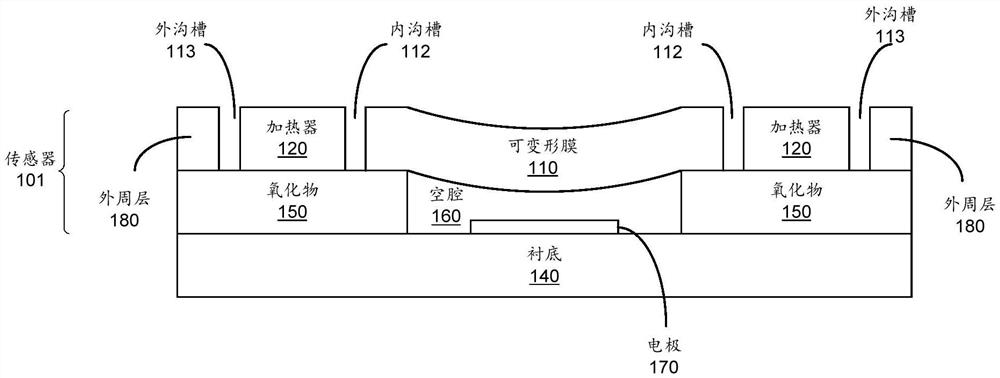

图1A-1B示出了一些实施例提供的集成有加热器的传感器的俯视图和截面图。

图2示出了一些实施例提供的集成有加热器的传感器装置的示意图,其中加热器用于加热,以蒸发可变形膜上的水滴。

图3示出了一些实施例提供的集成有加热器的传感器装置的示意图。

图4示出了一些实施例提供的集成有加热器的传感器装置的示意图。

图5示出了一些实施例提供的集成有加热器的传感器装置的示意图。

图6A-6B示出了一些实施例提供的集成有不同加热器结构的传感器的俯视图。

具体实施方式

在详细描述各种实施例之前,本领域技术人员应当理解,这些实施例不是限制性的,因为这些实施例中的元件可以变化。同样应当理解,本申请描述和/或说明的特定实施例具有一些元件,这些元件可以与该特定实施例分离,并且可以与本申请描述的其他实施例中的任何一个组合或替代其中任何一个实施例中的元件。

本领域技术人员也应该理解,这里使用的术语是为了描述某些概念,而不是为了限制。除非另有说明,序号(如第一、第二、第三等)用于区分或识别组件或步骤中的不同元件或步骤,并不对这些实施例的元件或步骤提供序列或数字限制。例如,“第一”、“第二”和“第三”元件或步骤不一定必须按照这个顺序出现,这些实施例也不一定限于三个元件或步骤。也应当理解,除非另有说明,任何术语例如“左”、“右”、“前”、“后”、“顶”、“中”、“底”、“向前”、“反向”、“顺时针”、“逆时针”、“上”、“下”、或其他类似的术语例如“高”、“低”、“上面”、“下面”、“垂直”、“水平”、“近端”、“远端”、“外周”、“外侧”等只是为了便于描述,并非有意暗示任何特定的固定位置、指向或方向等。相反,这些术语只是用于表示相对位置、指向或方向等。还应当理解,除非上下文另外明确指出,否则单数形式的“一个”,“一种”和“该”包括复数形式。

除非另有定义,否则本申请实施例中使用的所有技术和科学术语与本领域技术人员所理解的含义相同。

许多电子设备在不同的条件下使用,并且会暴露在不同的外部环境中。例如,传感器可能会接触到水之类的外部环境,这除了可能造成传感器性能下降外,还可能会损坏敏感元件。然而,传感器对这些外部环境很敏感,例如膜上的水滴可能会造成偏移,从而导致性能下降。此外,电子设备可以在不同的温度条件下使用。但是,由于偏移温度系数(TCO)等温度相关参数的影响,传感器安装到板上(例如焊接到印刷电路板(PCB)上)后性能会发生变化。现有技术已经进行了一些尝试来解决性能下降的问题,例如在安装传感器并因此被焊接在板上之前,使用校准算法来补偿温度效应。但是,在焊接传感器之前使用校准算法并不能解决或补偿焊接传感器后产生的温度系数的偏移。

因此,有必要在传感器焊接到板上后,对其进行校准,以解决温度系数的偏移。此外,当检测到液体时,有必要从传感器环境中处理和去除液体。

接下来参照图1A-1B所示的一些实施例提供的集成有加热器的传感器的俯视图和截面图。具体如图1A所示,可变形膜110被加热元件120环绕。应当理解,该传感器装置可以是一种微机电系统(MEMS)传感器管芯(die)。该MEMS传感器管芯包括可变形膜110、衬底140、氧化物150、电极170、加热元件120、沟槽112-113和外周层180,例如多晶硅层。本申请中加热元件120通常被称为加热器、MEMS加热器等。加热器120可以与可变形膜110集成于同一层且同一平面内(图1B更好地说明了这一点)。应当理解,在一些实施例中,加热器120可以通过沟槽112-113与可变形膜110以及外周层180彼此分离。在一些实施例中,衬底140可以包括硅元素。在另一个实施例中,衬底可以是设置有电路的CMOS衬底。应当理解,内沟槽112(即在内周边)将加热器120和可变形膜110电隔离,而外沟槽113(即在外周边)将加热器120和外周层180电隔离。应当理解,加热器120可以由环绕可变形膜110的硅环组成。可变形膜110可以由多晶硅层形成。

加热器120可以耦合到加热器垫122,以便为加热器120供电。应当理解,加热器120用于产生热量,以便加热可变形膜110。在一些实施例中,在MEMS传感器管芯焊接到板上后,加热器120为校准产生热量,以响应TCO。例如,当检测到偏移量时,加热器120可以将温度提高10℃的增量,以进行校准。应当理解,将温度提高10℃是为了说明目的,并不应被解释为对实施例的限制。例如,加热器120可以用于将温度提高5℃的增量。应当进一步理解,响应于触发(例如,用户请求、满足某个阈值等)执行校准。例如,触发可以是响应于检测到可变形膜上液体的存在、响应于测量偏移量、响应于测量MEMS装置和衬底之间的大于阈值量的温差等,而产生的信号。

在一些实施例中,加热器120可以用于产生热量,以响应检测到可变形膜上存在液体(比如水滴)。例如,在一些实施例中,加热器120可以将温度加热到100℃或略高于100℃,以加热可变形膜110并使可变形膜110上的水滴蒸发。因此,可以通过蒸发,来解决任何与水滴的存在相关的偏移。应当进一步理解,水的存在只是为了说明目的,不应被解释为对实施例的限制。例如,这些实施例同样适用于其他形式的液体,例如油。应当理解,本申请提供的实施例能够应用于设法解决液体干扰的传感器装置,如申请号为16/520,228的美国专利申请和申请号为16/378,322的美国专利申请所述,本申请要求获得两者的权益和优先权,其全部公开内容通过引用结合到本申请中。

具体参见图1B所示的一些实施例提供的集成有加热器的传感器的侧视图。应当理解,可变形膜110、加热器120和沟槽112-113与图1A中描述的类似。在该实施例中,加热器120与可变形膜110位于同一层且同一平面内。在该实施例中,加热器120与外周层180位于同一层且同一平面内。根据一些实施例,加热器120和外周层180沉积在氧化层150上。在一些实施例中,加热器120和可变形膜110包括多晶硅。此外,应当理解,可变形膜110的外周可以耦合到氧化层150的上表面。应当理解,氧化层150可以形成在衬底140上,例如硅衬底。因此,可变形膜110、氧化层150和衬底140形成空腔160。可变形膜110响应于刺激(如压力)可以偏移。在一些实施例中,电极170可以形成于衬底140的上表面,衬底140的上表面设置在空腔160的底部且面向可变形膜110。可变形膜110还可以包括位于其上或集成于其内的电极(图中未示出)。位于可变形膜上的电极和电极170组成一电容器。这样的话,可变形膜110的偏移可以改变电容器的电极上的电荷。

应当理解,在一些实施例中,沟槽112位于钝化层内。应当理解,在一些实施例中,沟槽112可以使用氮化硅、硅氧化物等某些材料沉积,如前面所述的内沟槽和外沟槽。例如,内沟槽是设置于可变形膜110和加热器120之间的沟槽,而外沟槽是设置于加热器120和外周层180之间的沟槽。

应当理解,加热器120和周围的传感器薄膜设置在同一层内,例如单晶硅。因此,不需要使用任何相邻的金属结构层,从而可以减少金属应力效应。此外,使用加热器120能够使设备在传感器焊接到板上后或整个使用寿命期间进行校准。同样应理解,前面提及的加热器120使用的是一种将液体排出的原理,例如,通过蒸发水或油等液体。此外,应当理解,前面提及的加热器120环绕可变形膜110,从而为可变形膜110提供均匀的温度。但是,应当理解,在一些实施例中,加热器120可以包括多个通过内部间隙分开的加热器,或者加热器120不能完全环绕和包围可变形膜110。因此,环绕和包围可变形膜110的加热器120仅用于说明目的,不应被视为限制实施例的范围。应当理解,其他结构的设置将在后面的附图中说明。还应当理解,在一些实施例中,在加热器120用于加热传感器101(即,MEMS装置,如压力传感器)的同时,另一个加热器(未示出)可以用来加热衬底140,这样加热器120可以通过加热可变形膜110来选择性地微调MEMS装置的温度,并减少衬底140和MEMS装置101之间的温差。应当理解,可以响应于触发(例如,用户请求、满足某个阈值等)执行校准。例如,触发可以是响应于检测到可变形膜上液体的存在、响应于测量偏移量、响应于测量MEMS装置和衬底之间的大于阈值量的温差等,而产生的信号。

图2示出了一些实施例提供的集成有加热器的传感器装置的示意图,其中加热器用于加热,以蒸发可变形膜上的水滴。图2与图1A-1B基本相似。在该实施例中,可变形膜110上形成水滴190,从而产生偏移并导致性能出现问题。应当理解,通过该装置,可以检测到水滴190的存在。因此,加热元件120可以开始加热到100℃或略高于100℃,以加热可变形膜110,从而蒸发水滴190,以便解决水滴190导致的偏移。

现在参见图3,图3示出了一些实施例提供的另一种集成有加热器的传感器装置。图3与图1A-2中描述的基本相似。然而,在该实施例中,加热器120集成在氧化层150内,而不是与可变形膜110或外周层180在同一层且同一平面内。换句话说,加热器120集成在氧化层150内,且位于外周层180和可变形膜110下面。

现在参见图4,图4示出了一些实施例提供的又一集成有加热器的传感器装置。在该实施例中,图4除了加热器120的下表面与衬底140的上表面直接接触之外,其他与图3相似。

现在参见图5,图5示出了一些实施例提供的再一集成有加热器的传感器装置。图5除了加热器120的至少一端暴露于空腔160内之外,其他与图4相似。这样的话,加热器120加热时也会加热空腔160,进而加热可变形膜110。

现在参见图6A,图6A示出了一些实施例提供的不同集成有不同加热器结构的传感器的俯视图。在该实施例中,使用了4个加热器,例如,多个加热器620。多个加热器620通过间隙或沟槽612彼此分离设置。可变形膜110被内部晶体硅层630a环绕。应当理解,晶体硅层的使用是为了说明目的,不应被解释为对本申请实施例的限制。例如,可以使用多晶硅层。沟槽612将多个加热器620与内部晶体硅层630a和可变形膜110分开。应当理解,沟槽612还将多个加热器620与外部晶体硅层630b分开,以保证与外周层电隔离(此处未示出)。

现在参见图6B,图6B示出了一些实施例提供的另一集成有不同加热器结构的传感器的俯视图。在该实施例中,使用一个加热器620,该加热器620基本上环绕可变形膜110,但不完全包围。因此,加热器620的两端通过间隙或沟槽彼此分离。沟槽616将加热器620与内部晶体硅层630a分开,而沟槽618将加热器620与外部晶体硅层630b分开。沟槽612、616和/或618可以形成在钝化层上,并且可以包括氮化硅、硅氧化物等材料。

图6A和图6B说明了加热器可以有任意形状或形式。也就是说,所使用的加热器的特定形状或数量仅用于说明目的,不应被解释为对实施例的限制。因此,传感器能够在焊接到板上后,进行校准,以解决温度系数的偏移。此外,当检测到液体时,可通过加热加热元件以加热可变形膜,将液体从传感器环境中去除,从而解决由于液体的存在而产生的任何偏移。应当理解,可以响应于触发(例如,用户请求、满足某个阈值等)执行校准。例如,触发可以是响应于检测到可变形膜上液体的存在、响应于测量偏移量、响应于测量MEMS装置和衬底之间的大于阈值量的温差等,而产生的信号。

尽管已通过特定的示例描述或说明这些实施例,且这些实施例或示例描述已相当详细,但是申请人的意图并不是约束或以任何方式限制这些实施例的范围。对本领域技术人员而言,对这些实施例进行另外的调整和/或改进是显而易见的,并且在其更广泛的方面,这些实施例可以包含这些调整和/或改进。因此,在不偏离本申请所述概念的范围的情况下,可以对上述实施例或示例做出修改。上述实施例和其他实施例均应包含在所附权利要求的保护范围之内。

- 用于测量和控制加热器系统性能的传感器系统和集成加热器-传感器

- 具有附设加热器的传感器芯片及避免传感器芯片污染的方法以及附设加热器在传感器芯片上的应用