一种DPF尾气颗粒捕捉器

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及尾气颗粒捕捉设备领域,尤其涉及一种DPF尾气颗粒捕捉器。

背景技术

目前市场上的颗粒捕捉器,在制作流程工艺中需要用到专门的滤芯封装机对过滤芯进行封装,来确保尾气无泄漏地通过滤芯,才可应用到颗粒捕捉器上,而由于保证了密封特性,使得颗粒捕捉器整体一体成型,导致设备内部安装的滤芯在长时间的使用后,需要更换时,则必须将整个颗粒捕捉器进行替换,无法从一体成型的外壳内拆卸下内部的滤芯,极大增加了成本。

发明内容

本发明提供了一种DPF尾气颗粒捕捉器,旨在解决现有的尾气颗粒捕捉器中外壳一体成型时不能更换滤芯的问题。

根据本申请实施例,提供了一种DPF尾气颗粒捕捉器,包括壳体、安装封板及滤芯,所述壳体内形成容纳所述安装封板及所述滤芯的空间,所述滤芯插接于所述安装封板上;所述壳体两端分别连接有第一气管及第二气管,所述安装封板将所述空间分为第一气腔和第二气腔,所述第一气腔连接第一气管,所述第二气腔连接第二气管;所述安装封板包括定位端和安装端,所述滤芯抵持于所述定位端并外露于所述安装端,所述安装端靠近所述第一气管设置,所述第一气管的通气口径大于单个所述滤芯的口径,且所述第一气管与所述安装端的距离至少大于所述滤芯的厚度;所述安装封板上还设有滤芯固定板,所述滤芯固定板与所述安装封板可拆卸连接,所述滤芯固定板压合于所述滤芯靠近所述第一气管一侧的边缘。

优选地,所述安装封板包括第一封板和第二封板,所述第一封板与所述第二封板间隔设置;所述第一气管、第一封板、第二封板及所述第二气管依次设置,且所述第一封板对应所述安装端的位置设有安装孔,所述第二封板对应所述定位端的位置设有定位孔,所述安装孔与所述定位孔同轴设置,所述定位孔在靠近所述定位端一侧的口径小于所述滤芯的口径。

优选地,所述第一封板与所述第二封板之间设有圆筒,所述圆筒与所述安装孔、定位孔连通,且所述圆筒与所述第一封板和所述第二封板密封连接或一体成型。

优选地,所述圆筒内侧面设置硅胶层。

优选地,所述圆筒一端抵持于所述定位孔上,所述圆筒对应所述定位孔的一端内设有密封衬垫。

优选地,所述安装孔的数量为4个,4个所述安装孔阵列设置于所述第一封板上,所述安装孔与所述定位孔的数量相同。

优选地,所述第一封板上设有支架,所述滤芯固定板上开设有第一通孔,所述支架上开设有第二通孔,所述第一通孔与所述第二通孔穿过螺栓实现螺纹连接。

优选地,所述壳体对应所述第一气管的位置设有第一密封板,所述壳体对应所述第二气管的位置设有第二密封板;所述第一密封板插接所述第一气管,所述第一密封板上设有多个第一加强筋,所述多个第一加强筋分别外切于所述第一气管,且所述多个第一加强筋依次首尾相连;所述第二密封板插接所述第二气管,所述第二密封板上设有多个第二加强筋,所述多个第二加强筋分别外切于所述第二气管,且所述多个第二加强筋依次首尾相连。

优选地,所述壳体内还设有第三加强筋,所述第三加强筋一端连接所述第一加强筋,另一端连接所述第二加强筋;所述第一加强筋与所述第二加强筋数量为3个,3个第一加强筋首尾相连形成三角形结构,所述第三加强筋分别与该三角形结构的端点连接。

优选地,所述第一气管的内侧面设有背压检测通孔,所述背压检测通孔内放置压力传感器。

本发明提供的一种DPF尾气颗粒捕捉器具有以下有益效果:

1、通过设置壳体容纳安装封板和滤芯,将滤芯卡接定位于安装封板,第一气管和第二气管分别连接壳体的两端,且第一气管的口径大于单个滤芯的口径,同时第一气管与安装端之间的距离大于滤芯的厚度,使得第一气管与安装端之间的空间允许滤芯在抽出安装封板后有足够的空间移动,方便用户对滤芯的安装和拆卸操作。同时,第一气管的口径设置也允许用户伸入手或其他设备将滤芯直接从第一气腔内取出,进一步方便了用户的安装和拆卸操作。进一步地,通过安装封板定位滤芯,使得滤芯可实现可拆卸功能,无需进行返厂操作,仅需在现场进行拆卸和安装,即可对使用寿命到期的滤芯进行更换。避免了现有的滤芯封装的固定无法拆卸的结构,降低了使用成本。

2、通过将安装封板分设为第一封板和第二封板的两层结构,形成了定位滤芯的层状结构,也基于多层封板设置提高了装置的气密性。

3、通过设置圆筒对安装孔和定位孔形成包边结构,同时结合密封衬垫,当用户将滤芯挤压推动直至抵持于定位孔上时,滤芯一端挤压抵持于密封衬垫上,此时密封衬垫将定位孔的孔边密封。至此,尾气进入气腔后,只能通过滤芯才能够排出,提高了设备过滤的气密性。

4、通过设置第一密封板、第二密封板,以进一步提高壳体内的气密性,同时,增设首尾相连的第一加强筋和第二加强筋,以提高壳体两端的强度,提高产品使用寿命和安全性。

5、通过在壳体内设置第三加强筋,第三加强筋依次穿过第一封板和第二封板,提高了壳体内部的强度,防止长期使用后壳体的变形。

6、所述第一气管的内侧面设有背压检测通孔,所述背压检测通孔内放置压力传感器,所述背压检测通孔为所述第一气管管壁向内的凹陷结构,其内置一个压力传感器,并与外部设备电连接,可基于背压检测通孔内的压力传感器检测第一气腔和第一气管处的背压值,以通过查看背压值来检测排气量是否在指定范围内,保证设备的正常运行。

附图说明

为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明第一实施例提供的一种DPF尾气颗粒捕捉器的结构示意图。

图2是本发明第一实施例提供的一种DPF尾气颗粒捕捉器中壳体的结构示意图。

图3是本发明第一实施例提供的一种DPF尾气颗粒捕捉器中壳体内部的结构示意图。

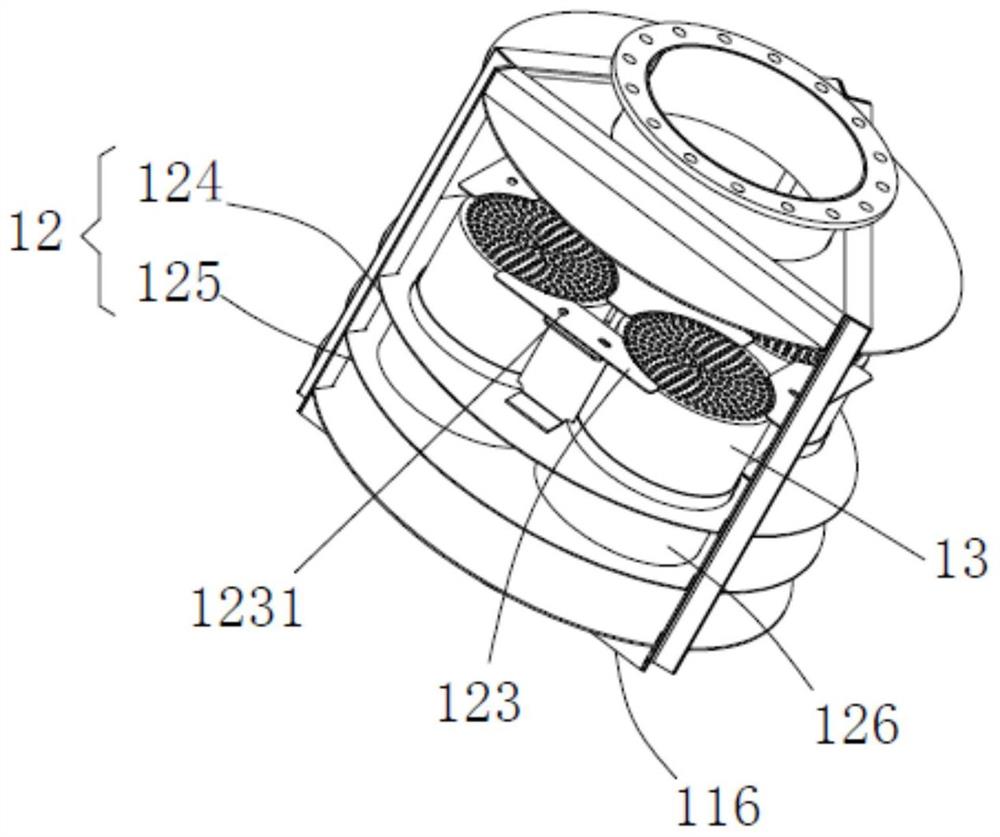

图4是本发明第一实施例提供的一种DPF尾气颗粒捕捉器中壳体内部取出一个滤芯时的结构示意图。

标号说明:

1、DPF尾气颗粒捕捉器;101、第一气腔;102、第二气腔;11、壳体;111、第一气管;112、第二气管;113、第一密封板;114、第二密封板;115、第一加强筋;116、第二加强筋;117、第三加强筋;118、背压检测通孔;

12、安装封板;121、定位端;122、安装端;123、滤芯固定板;1231、第一通孔;124、第一封板;1241、安装孔;1242、支架;1243、第二通孔;125、第二封板;1251、定位孔;126、圆筒;1261、密封衬垫;

13、滤芯。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的″一″、″一个″及″该″意在包括复数形式。

还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语″和/或″是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

请结合图1和图2,本发明公开了一种DPF尾气颗粒捕捉器1,包括壳体11、安装封板12及滤芯13,所述壳体11内形成容纳所述安装封板12及所述滤芯13的空间,所述滤芯13插接于所述安装封板12上。

所述壳体11两端分别连接有第一气管111及第二气管112,所述安装封板12将所述空间分为第一气腔101和第二气腔102,所述第一气腔101连接第一气管111,所述第二气腔102连接第二气管112。所述安装封板12包括定位端121和安装端122,所述滤芯13抵持于所述定位端121并外露于所述安装端122,所述安装端122靠近所述第一气管111设置,所述第一气管111的通气口径大于单个所述滤芯13的口径,且所述第一气管111与所述安装端122的距离至少大于所述滤芯13的厚度。所述安装封板12上还设有滤芯固定板123,所述滤芯固定板123与所述安装封板12可拆卸连接,所述滤芯固定板123压合于所述滤芯13靠近所述第一气管111一侧的边缘。

可以理解,所述DPF尾气颗粒捕捉器1连接尾气设备时,基于第一气管111作为进气方向,待过滤气体依次经过所述第一气管111、第一气腔101、滤芯13、安装封板12、第二气腔102后经过第二气管112排出,待过滤气体穿过滤芯13后进行过滤。例如,该DPF尾气颗粒捕捉器1可连接于柴油发动机的排气管道上,一般连接在发动机的排气系统的消音器后,或该产品可直接替代消音器,同时具备降低噪音和净化尾气的功能。

可以理解,在本实施例中,所述第一气管111可以作为进气管使用,第二气管112作为出气管使用,当然,也可以反过来使用,也即将第一气管111作为出气管,第二气管112为进气管,用户可以根据需要进行调整。

可以理解,当需要更换壳体11内的滤芯13时,首先将第一气管111从设备上拆卸,用户可通过口径较大的第一气管111,将手或工具伸入第一气腔101内,先把滤芯固定板123拆卸后,将滤芯13拿出,并将新的滤芯13再次从第一气腔101放入到安装封板12上,并基于滤芯固定板123将换好的滤芯13进行固定,完成滤芯13的更换。

可以理解,通过设置壳体11容纳安装封板12和滤芯13,将滤芯13卡接定位于安装封板12,第一气管111和第二气管112分别连接壳体11的两端,且第一气管111的口径大于单个滤芯13的口径,同时第一气管111与安装端122之间的距离大于滤芯13的厚度,使得第一气管111与安装端122之间的空间允许滤芯13在抽出安装封板12后有足够的空间移动方便用户的安装和拆卸操作。同时,第一气管111的口径设置也允许用户伸入手或其他设备将滤芯13直接从第一气腔101内取出,进一步方便了用户的安装和拆卸操作。进一步地,通过安装封板12定位滤芯13,使得滤芯13可实现可拆卸功能,无需进行返厂操作,仅需在现场进行拆卸和安装,即可对使用寿命到期的滤芯进行更换。避免了现有的滤芯封装的固定无法拆卸的结构,降低了使用成本。

可选地,作为一种实施例,所述壳体11与第一气管111及第二气管112为一体成型结构,使得壳体11内形成一个密封的空间,提高了滤芯13过滤尾气环境的气密性,也即使得在保证壳体11整体密封性的前提下,通过第一气管111的口径与安装封板12的结构同时实现了滤芯13的可拆卸特性,既降低了产品使用成本,也提高了滤芯13在可拆卸安装时整个产品的气密性。

可以理解,所述第一气管111的口径为400mm-410mm具体可以为401mm、403mm或405mm,在本实施例中,所述第一气管111的口径为403±0.25mm。所述滤芯13为

请继续参阅图1,所述安装封板12包括第一封板124和第二封板125,所述第一封板124与所述第二封板125间隔设置。

所述第一气管111、第一封板124、第二封板125及所述第二气管112依次设置,且所述第一封板124对应所述安装端122的位置设有安装孔1241,所述第二封板125对应所述定位端121的位置设有定位孔1251,所述安装孔1241与所述定位孔1251同轴设置,所述定位孔1251在靠近所述定位端121一侧的口径小于所述滤芯13的口径,用户将滤芯13从安装孔1241穿过后,基于定位孔1251较小的孔径抵持定位滤芯13,所述第一封板124与第二封板125的间隔设置形成放置滤芯13的空间。

所述第一封板124与所述第二封板125之间设有圆筒126,所述圆筒126与所述安装孔1241、定位孔1251连通,且所述圆筒126与所述第一封板124和所述第二封板125密封连接或一体成型,当滤芯13穿过安装孔1241并抵持于定位孔1251上,此时圆筒126包覆滤芯13的侧面,提高对滤芯13的密封和定位作用。

可选地,作为一种实施例,所述圆筒126内侧面设置硅胶层,所述圆筒126一端抵持于所述定位孔1251上,所述圆筒126对应所述定位孔1251的一端内设有密封衬垫1261,所述密封衬垫1261为圆环状结构。当滤芯13定位于圆筒126内时,所述硅胶层与滤芯13形成过盈配合,当用户将滤芯13挤压推动直至抵持于定位孔1251上时,滤芯13一端挤压抵持于密封衬垫1261上,此时密封衬垫1261将定位孔1251的孔边密封。至此,尾气进入气腔后,只能通过滤芯13才能够排出,提高了设备过滤的气密性。

可以理解,在本实施例中,所述安装孔1241的数量为4个,4个所述安装孔1241阵列设置于所述第一封板124上,所述安装孔1241与所述定位孔1251的数量相同。

请参阅图3,所述第一封板124上设有支架1242,所述滤芯固定板123上开设有第一通孔1231,所述支架1242上开设有第二通孔1243,所述第一通孔1231与所述第二通孔1243穿过螺栓实现螺纹连接,也即滤芯固定板123和支架1242上穿过螺栓后基于螺纹实现可拆卸连接。当然,也可以设置其他方式,例如,通过设置磁吸固定方式,或设置卡扣固定方式实现可拆卸连接。

请参阅图4,所述壳体11对应所述第一气管111的位置设有第一密封板113,所述壳体11对应所述第二气管112的位置设有第二密封板114。

所述第一密封板113插接所述第一气管111,所述第一密封板113上设有多个第一加强筋115,所述多个第一加强筋115分别外切于所述第一气管111,且所述多个第一加强筋115依次首尾相连。所述第二密封板114插接所述第二气管112,所述第二密封板114上设有多个第二加强筋116,所述多个第二加强筋116分别外切于所述第二气管112,且所述多个第二加强筋116依次首尾相连。

通过设置第一密封板113、第二密封板114,以进一步提高壳体11内的气密性,同时,增设首尾相连的第一加强筋115和第二加强筋116,以提高壳体11两端的强度,提高产品使用寿命和安全性。

进一步地,所述壳体11内还设有第三加强筋117,所述第三加强筋117一端连接所述第一加强筋115,另一端连接所述第二加强筋116。所述第一加强筋115与所述第二加强筋116数量为3个,3个第一加强筋115首尾相连形成三角形结构,所述第三加强筋117分别与该三角形结构的端点连接。

通过在壳体11内设置第三加强筋117,第三加强筋117依次穿过第一封板124和第二封板125,提高了壳体11内部的强度,防止长期使用后壳体11的变形。

可选地,作为一种实施例,所述第一气管111的内侧面设有背压检测通孔118,所述背压检测通孔118内放置压力传感器,所述背压检测通孔118为所述第一气管111管壁向内的凹陷结构,其内置一个压力传感器,并与外部设备电连接,可基于背压检测通孔118内的压力传感器检测第一气腔101和第一气管111处的背压值,以通过查看背压值来检测排气量是否在指定范围内,保证设备的正常运行。

本发明提供的一种DPF尾气颗粒捕捉器具有以下有益效果:

1、通过设置壳体容纳安装封板和滤芯,将滤芯卡接定位于安装封板,第一气管和第二气管分别连接壳体的两端,且第一气管的口径大于单个滤芯的口径,同时第一气管与安装端之间的距离大于滤芯的厚度,使得第一气管与安装端之间的空间允许滤芯在抽出安装封板后有足够的空间移动,方便用户的安装和拆卸操作。同时,第一气管的口径设置也允许用户伸入手或其他设备将滤芯直接从第一气腔内取出,进一步方便了用户的安装和拆卸操作。进一步地,通过安装封板定位滤芯,使得滤芯可实现可拆卸功能,无需进行返厂操作,仅需在现场进行拆卸和安装,即可对使用寿命到期的滤芯进行更换。避免了现有的滤芯封装的固定无法拆卸的结构,降低了使用成本。

2、通过将安装封板分设为第一封板和第二封板的两层结构,形成了定位滤芯的层状结构,也基于多层封板设置提高了装置的气密性。

3、通过设置圆筒对安装孔和定位孔形成包边结构,同时结合密封衬垫,当用户将滤芯挤压推动直至抵持于定位孔上时,滤芯一端挤压抵持于密封衬垫上,此时密封衬垫将定位孔的孔边密封。至此,尾气进入气腔后,只能通过滤芯才能够排出,提高了设备过滤的气密性。

4、通过设置第一密封板、第二密封板,以进一步提高壳体内的气密性,同时,增设首尾相连的第一加强筋和第二加强筋,以提高壳体两端的强度,提高产品使用寿命和安全性。

5、通过在壳体内设置第三加强筋,第三加强筋依次穿过第一封板和第二封板,提高了壳体内部的强度,防止长期使用后壳体的变形。

6、所述第一气管的内侧面设有背压检测通孔,所述背压检测通孔内放置压力传感器,所述背压检测通孔为所述第一气管管壁向内的凹陷结构,其内置一个压力传感器,并与外部设备电连接,可基于背压检测通孔内的压力传感器检测第一气腔和第一气管处的背压值,以通过查看背压值来检测排气量是否在指定范围内,保证设备的正常运行。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 一种DPF尾气颗粒捕捉器

- 用于提醒颗粒捕捉器DPF进行保养的装置和方法及DPF