便携式动力工具

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及一种便携式动力凿用工具、例如锤钻或电动凿子。

背景技术

WO 2008/071489 A1描述了一种便携式动力凿用工具。便携式动力工具具有气动撞击机构,该气动撞击机构由电动马达驱动。减速齿轮单元使电动马达的速度适配于撞击机构的撞击速率。减速齿轮单元具有第一级和第二级。鉴于空间限制,第二级被设计成偏心齿轮的一部分,以使得该部分能够集成到便携式动力工具中。

GB 1 210 006描述了一种便携式动力凿用工具,该便携式动力凿用工具的传动装置承受高负载。负载是由撞击机构的反作用力以及还有当钻头被卡住时产生的。在这种情况下,传动级的齿可能断裂。传动装置具有对应地鲁棒的设计。

发明内容

便携式动力凿用工具具有用于将工具固持在工作轴线上的工具固持器、电动马达、以及撞击机构。撞击机构具有联接至马达的激励活塞、在工作轴线上被引导的撞击件、以及气动腔室,该气动腔室由激励活塞和撞击件封闭并且被设置用于将撞击件的移动与激励活塞联接。电动马达的速度对应于撞击机构的撞击速率的至少20倍。电动马达的速度大于80,000转/分钟。电动马达(8)的质量与该电动马达的额定功率之比小于0.2g/W。

轻质高速电动马达的优点尤其由于需要减速附加级并且其灵敏度提高而被抵消。根据本发明,已经认识到的是,从当前常规速度25,000rpm开始,如果将速度加倍到50,000rpm,则预计不会有积极效果。附加传动级的缺点占主导。然而,以此方式已经认识到的是,80,000rpm以上的高速有积极效果。

附图说明

以下描述基于示例性实施例和附图解释了本发明,在附图中:

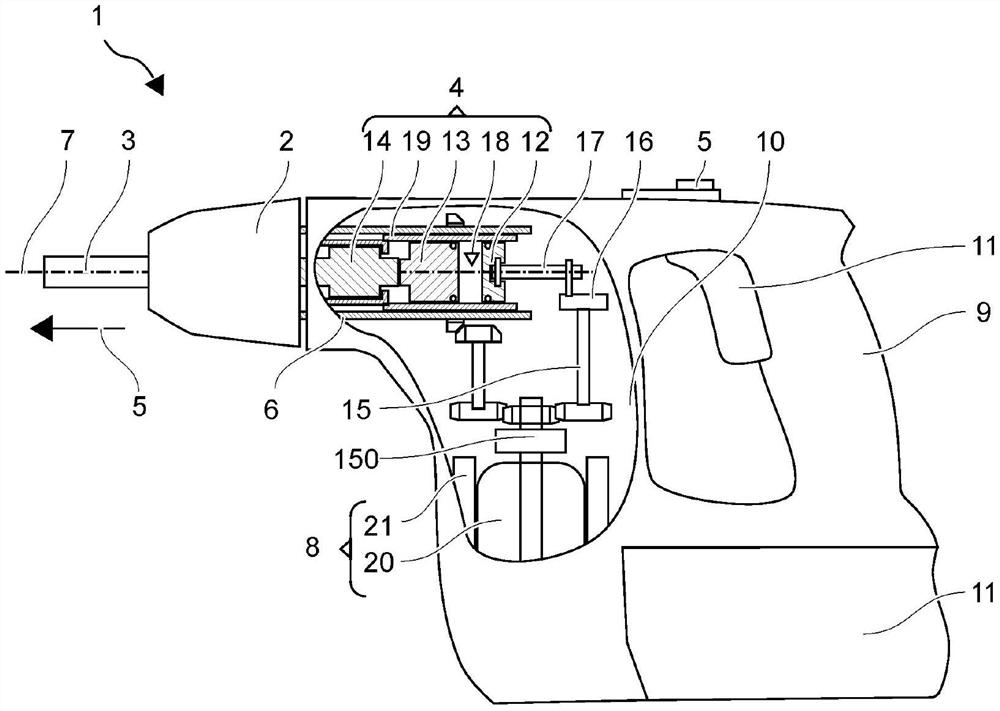

图1示出了锤钻。

除非另有说明,在图中相同或功能上相同的元件由相同的附图标记指示。

具体实施方式

图1示意性地示出了作为便携式动力凿用工具1的示例的锤钻。锤钻具有工具固持器2,工具3可以插入并且锁定在该工具固持器中。例如,工具3可以是用于通过转动来凿矿物建筑材料(例如混凝土或岩石)的钻头、或是用于纯凿相同的建筑材料的凿子。锤钻1包括气动撞击机构4,在操作过程中,该气动撞击机构周期性地沿撞击方向5向工具3施加击打。另外,动力工具1可以具有输出轴6,在操作过程中,该输出轴使工具固持器2并且因此使工具3围绕工作轴线7旋转。撞击机构4和输出轴6由电动马达8驱动。在便携式动力凿用工具1中可以关闭输出轴6;纯凿用便携式动力工具1没有输出轴。

便携式动力工具1具有手柄9,使用者可以通过该手柄在操作中握住并引导便携式动力工具1。手柄9被紧固到机器壳体10。手柄9优选地布置在便携式动力工具1或机器壳体10的远离工具固持器2的端部。当必须用一只手抓住手柄9时,平行于撞击方向5延伸并且在中心延伸穿过工具固持器2的工作轴线7优选地延伸穿过手柄。手柄9可以通过阻尼元件与机器壳体10部分地脱离联接,以便阻尼撞击机构4的振动。

使用者可以通过开关11将便携式动力工具1投入操作。致动开关11激活马达8。开关11优选地布置在手柄9上,其结果是开关可以由抓住手柄9的手来致动。

撞击机构4具有激励活塞12、撞击件13以及砧座14。激励活塞12、撞击件13以及砧座14被布置成沿撞击方向5彼此相继地位于工作轴线7上。激励活塞12经由齿轮系15联接至马达8。齿轮系将马达8的旋转移动转换成激励活塞12在工作轴线7上的周期性的前后移动。示例性齿轮系包含偏心齿轮16和连接杆17。齿轮系15可以尤其包含减速齿轮单元,该减速齿轮单元使电动马达8的速度适配于偏心齿轮16的速度。偏心齿轮16的速度对应于撞击机构4的标称撞击速率。其他机构而不是偏心齿轮16可以将电动马达8的旋转运动转换成激励活塞12的平移运动,例如摆动驱动器。

撞击件13通过气动腔室18(也被称为空气弹簧)与激励活塞12的移动联接。气动腔室18沿工作轴线7在驱动侧由激励活塞12封闭,在工具侧由撞击件13封闭。为此目的,撞击件13呈活塞的形式。在所展示的变体中,气动腔室18在径向方向上由引导管19封闭。激励活塞12和撞击件13以气密的方式、抵靠引导管19的内表面滑动。在另一个改进方案中,激励活塞可以被设计成杯的形式。撞击件在激励活塞内滑动。撞击件可以被类似地设计成杯的形式,激励活塞在撞击件内滑动。经由气动腔室18联接的撞击件13平行于撞击方向5在驱动侧换向点与工具侧换向点之间周期性地移动。工具侧换向点由砧座14预先确定,撞击件13在工具侧换向点撞击砧座。砧座14将冲击传递至布置在工具固持器2中的工具3。

对于具有气动撞击机构4的便携式动力工具1,撞击速率基本上是固定的。撞击速率对应于激励活塞12的循环周期(period of revolution)。循环周期与撞击件13的飞行时间匹配,以便确保高效的能量传递。此处,撞击机构4示出了典型地从共振激励系统已知类型的行为。在便携式动力工具1的标称撞击速率下确保最佳能量传递。大于10%的偏差典型地已经导致效率下降到不可接受的程度。典型的撞击速率在10次撞击/秒到100次撞击/秒的范围内。具有20J(焦耳)以上的高冲击能的凿锤典型地具有在10次撞击/秒与40次撞击/秒之间的范围内的低撞击速率。具有在0.5J与20J之间的范围内的中低冲击能的凿锤和组合锤典型地具有在40次撞击/秒与100次撞击/秒之间的范围内撞击速率。

气动撞击机构4在功率输出过程中有意地具有高度不连续的行为。撞击件13输出在一个循环过程中在很短的时间内以击打的形式接收到的动能。这使得气动撞击机构4得自电动马达8的功率消耗不连续。撞击件13在少于1/8周期内沿撞击方向5被激励活塞12加速。在其他方面,撞击件13几乎以无力的方式移动。这导致对于驱动电动马达8的相当大的负载反转。因此,当前的便携式动力工具使用的电动马达的转子20具有高转动惯量。在撞击件13的加速阶段过程中,转动惯量像缓冲器一样起作用。

便携式动力工具1的实施例遵循了不同的方法。电动马达8被设计成能够直接响应撞击机构4的动态负载反转。为此目的,与气动撞击机构4的撞击速率相比,电动马达8具有较高的速度。该速度是撞击速率的至少20倍,优选地至少30倍。换句话说,在操作过程中,撞击件13每撞击一次以及因此每循环一次,电动马达8的转子旋转至少20次。在撞击件13的短的加速阶段过程中,电动马达8旋转至少两到三次。转子20每转的能量输出优选地小于1焦耳。

齿轮系15的减速比为至少20比1,优选地至少20比1,优选地至少30比1。减速比的上限被认为是80比1。高减速比需要选择的几个级串联起来。首先,每个传动级增加转动惯量,从而降低动力。此外,除了其他原因,尤其由于磨损而引起损耗。在2000rpm的低速下,典型的损耗在90%与95%之间。损耗随着速度增加而升高。并且多个级需要体积,这与便携式动力工具1的紧凑构造的趋势背道而驰。行星传动级150可以作为第一级直接联接至电动马达。

电动马达8具有高标称速度。标称速度大于80,000转/分钟。在电动马达8的标称速度下,撞击机构4以标称撞击速率撞击,即,撞击机构4以最佳效率操作。电动马达8的速度优选地小于200,000转/分钟。具有较高速度的电动马达可能需要转子20具有精细构造,该精细构造不会永久地承受负载反转和相关联的转矩变化。

在标称速度下,电动马达8具有至少250W(瓦特)的功率输出。对于相对较大的组合锤或凿锤,需要具有至少500W最高达至3000W的功率输出的电动马达8。

电动马达8优选地是无刷电动马达8。无刷电动马达8具有定子21和转子20。定子21产生确定转子20的速度的旋转磁场。如在所谓的BLCD马达中,转子20可以包含永磁体,该永磁体与旋转磁场相互作用。

电动马达8的转子20优选地具有低转动惯量,以确保电动马达8可以动态地响应负载反转。转子20的转动惯量优选地小于250g/cm

- 具有钥匙存储装置的便携式动力工具以及用于该动力工具的钥匙

- 动力工具附接件、动力工具以及操作动力工具的方法