一种并联均压放散煤气全回收系统

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及冶金炼铁技术领域,具体的是一种并联均压放散煤气全回收系统。

背景技术

伴随高炉炼铁长期排放的煤气包括两部分:一部分是炉顶装料时从料罐排出的煤气,称为均压放散煤气,另一部分是高炉内原燃料发生化学反应从炉顶排出的煤气,称为炉顶煤气。

高炉生产所必需的炉顶均压放散煤气在每次装料前都是通过旋风除尘器和消音器后被放散到大气中(每天对空排放300次左右),均压放散煤气是含有大量CO、CO

国内外已经有很多技术可以实现对高炉炉顶均压放散煤气的回收,有的已经取得了良好效果,如中国专利文献CN 109234481 A,公开日期2019年1月18日,公开的《一种高炉炉顶料罐放散煤气全回收方法及系统》,其中根据料罐内放散煤气的气压大小对应采取两个回收阶段:高压煤气回收阶段和低压煤气回收阶段。高压煤气回收阶段利用料罐内放散煤气与煤气管网之间的自由气压差,将料罐中的高压放散煤气直接回收到煤气管网;低压煤气回收阶段则通过引射器引射料罐内的放散煤气,引射器采用料罐的一次均压煤气(压力大于0.3MPa)或者料罐的二次均压氮气作为引射源(一次均压煤气压力小于0.3MPa时)。

该方法及系统把料罐内放散煤气分为高压和低压两个阶段进行回收,只是在低压阶段利用引射器提高回收速度,这样会延长回收时间、在一定程度上影响高炉炉顶原燃料的布料作业;在一次均压煤气压力小于0.3MPa时采用二次均压氮气作为引射源,二次均压氮气作为引射源虽然不会污染回收的放散煤气,但是会明显降低回收煤气的品质,影响回收煤气的价值,同时也会增加运行成本(氮气费用高于煤气);该专利技术中,高压气体(引射介质)垂直于引射器轴向方向进入引射器,这样会影响引射效果。

发明内容

为了提高均压放散煤气的回收效率,本发明提供了一种并联均压放散煤气全回收系统,该并联均压放散煤气全回收系统能够减少均压放散煤气的全回收时间、提高回收效率,避免影响高炉炉顶原燃料的布料作业。

本发明解决其技术问题所采用的技术方案是:一种并联均压放散煤气全回收系统,包括依次连接的一级除尘器、煤气回收管线机构和二级除尘器,该煤气回收管线机构含有并联设置的自然压差回收通路和引射装置回收通路,引射装置回收通路含有依次连接的吸入管线、引射装置和混合输出管线,引射装置含有多个引射器,一级除尘器排出的气体能够通过该煤气回收管线机构进入二级除尘器内。

引射装置含有射流入口、抽吸入口和混合物出口,吸入管线的一端与引射装置的抽吸入口连接,混合输出管线的一端与引射装置的混合物出口连接,引射装置的射流入口外连接有射流供应管线。

自然压差回收通路的一端与一级除尘器的第一出口连接,自然压差回收通路的另一端与二级除尘器的入口连接,吸入管线的另一端和混合输出管线的另一端均与自然压差回收通路连接,混合输出管线的另一端位于吸入管线的另一端和自然压差回收通路之间。

引射装置含有第一引射器和第二引射器,第一引射器的射入口为引射装置的射流入口,第一引射器的吸入口为引射装置的抽吸入口,第二引射器的混合出口为引射装置的混合物出口,第一引射器的射入口与第二引射器的射入口通过第一支线连通,第一引射器的混合出口与第二引射器的吸入口通过第二支线连通。

引射装置含有第一引射器、第二引射器和第三引射器,第一引射器的射入口为引射装置的射流入口,第一引射器的吸入口为引射装置的抽吸入口,第三引射器的混合出口为引射装置的混合物出口,第一引射器的射入口与第二引射器的射入口通过第一支线连通,第一引射器的混合出口与第二引射器的吸入口通过第二支线连通,第二引射器的射入口与第三引射器的射入口通过第三支线连通,第二引射器的混合出口与第三引射器的吸入口通过第四支线连通。

所述多个引射器中的至少一个为多喷嘴复合式引射装置;所述多喷嘴复合式引射装置包括被引射介质吸入混合部件和引射介质部件,被引射介质吸入混合部件呈筒形结构,引射介质部件含有依次设置的引射介质主管、引射介质环管和多个引射介质支管,所述多个引射介质支管的出口端均位于被引射介质吸入混合部件内,引射介质支管的出口端朝向被引射介质吸入混合部件的出口端;被引射介质吸入混合部件的入口为所述引射器的吸入口,被引射介质吸入混合部件的出口为所述引射器的混合出口,引射介质部件的入口为所述引射器的射入口;沿被引射介质吸入混合部件的周向,多个引射介质支管间隔排列,多个引射介质支管的出口端到被引射介质吸入混合部件轴线的距离交替地远近排列。

多个引射介质支管中的一部分引射介质支管的出口端均位于第一内圆上,多个引射介质支管中的另一部分引射介质支管的出口端均位于第二内圆上,第一内圆的直径小于第二内圆的直径,第一内圆的圆心和第二内圆的圆心均位于被引射介质吸入混合部件的轴线上。

第一内圆所在的平面和第二内圆所在的平面均与被引射介质吸入混合部件的轴线垂直,第一内圆到被引射介质吸入混合部件的出口端的距离小于或大于第二内圆到被引射介质吸入混合部件的出口端的距离。

位于第一内圆上的引射介质支管的出口端能够喷射出螺旋前进的介质流,或者,位于第二内圆上的引射介质支管的出口端能够喷射出螺旋前进的介质流。

被引射介质吸入混合部件含有沿轴向依次设置的被引射介质进入段、入口扩张段、导入段、缩径段、混合段、扩径段和导出段,导入段上设有吹扫口和第一测压口,导出段上均设有放散口和第二测压口,缩径段和扩径段上均设有吊耳;引射介质支管的出口设有引射介质喷嘴,引射介质喷嘴内含有沿轴向依次设置的引射介质内导入段、引射介质内收缩段和引射介质内扩压段。

本发明的有益效果是:

1、通过高效并联回收能够减少均压放散煤气的全回收时间、提高回收效率,避免影响高炉炉顶原燃料的布料作业。

2、引射装置含有多个引射器,能够大幅提高引射效率。

3、利用一次均压净煤气或压力高于净煤气管网的高压煤气作为引射装置的高压引射介质,能够避免利用二次均压氮气或其他高压气体作为引射介质导致降低回收煤气品质以及因消耗氮气而增加运行成本的问题。

4、当均压放散煤气回收系统出现故障时,可以临时打开均压放散阀,使均压放散煤气在一次除尘后经消音器对空排放,既能减少空气污染,又能避免影响高炉正常生产。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

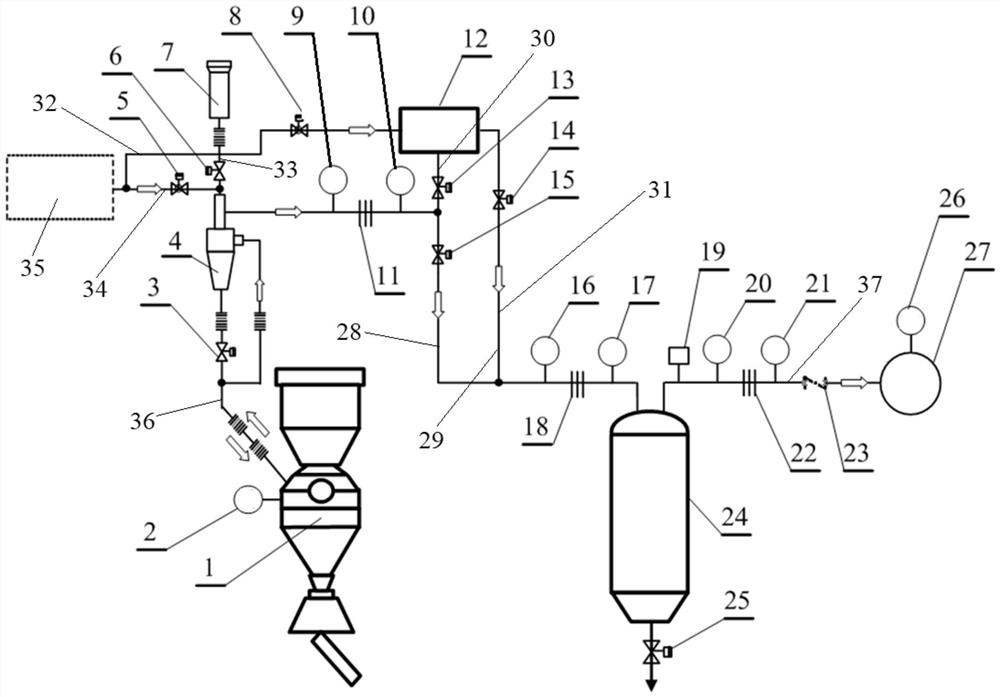

图1是在实施例1中本发明所述并联均压放散煤气全回收系统的构造示意图。

图2是在实施例1中本发明所述并联均压放散煤气全回收系统的原里图。

图3是在实施例1中引射器的示意图。

图4是在实施例1中引射装置含有两个引射器时的示意图。

图5是在实施例1中引射装置含有三个引射器时的示意图。

图6是在实施例2中本发明所述多喷嘴复合式引射器的左视示意图。

图7是沿图6中D-D方向的示意图。

图8是在实施例2中第一内圆到被引射介质吸入混合部件的出口端的距离小于第二内圆到被引射介质吸入混合部件的出口端的距离的示意图。

图9是在实施例2中第一内圆到被引射介质吸入混合部件的出口端的距离大于第二内圆到被引射介质吸入混合部件的出口端的距离的示意图。

图10是在实施例2中引射介质喷嘴的示意图。

图11是在实施例3中本发明所述多喷嘴复合式引射器的左视示意图。

图12是沿图11中E-E方向的示意图。

1、料罐;2、第一压力计;3、粉尘回收阀;4、一级除尘器;5、一次均压阀;6、均压放散阀;7、消音器;8、一次均压净煤气引射供给阀;9、第一温度计;10、第二压力计;11、第一流量计;12、引射装置;13、均压放散煤气引射供给阀;14、均压放散煤气引射回收阀;15、均压放散煤气自然回收阀;16、第二温度计;17、第三压力计;18、第二流量计;19、粉尘浓度检测仪;20、第三温度计;21、第四压力计;22、第三流量计;23、净煤气止回阀;24、二级除尘器;25、卸灰阀;26、第五压力计;27、净煤气管网;28、自然压差回收通路;29、引射装置回收通路;30、吸入管线;31、混合输出管线;32、射流供应管线;33、煤气放散管线;34、一次均压净煤气输送管线;35、一次均压系统;36、均压煤气排出管线;37、净煤气输送管线;

1201、第一引射器;1202、第二引射器;1203、第三引射器;1204、射流入口;1205、抽吸入口;1206、混合物出口;1207、第一支线;1208、第二支线;1209、第三支线;12010、第四支线;

121、被引射介质吸入混合部件;122、引射介质部件;

1211、被引射介质进入段;1212、入口扩张段;1213、导入段;1214、缩径段;1215、混合段;1216、扩径段;1217、导出段;1218、第一内圆;1219、第二内圆;12110、吹扫口;12111、第一测压口;12112、吊耳;12113、放散口;12114、第二测压口;

1221、引射介质主管;1222、引射介质环管;1223、引射介质支管;1224、引射介质喷嘴;

12241、引射介质内导入段;12242、引射介质内收缩段;12243、引射介质内扩压段。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

实施例1

一种并联均压放散煤气全回收系统,包括依次连接的一级除尘器4、煤气回收管线机构和二级除尘器24,该煤气回收管线机构含有并联设置的自然压差回收通路28和引射装置回收通路29,引射装置回收通路29含有依次连接的吸入管线30、引射装置12和混合输出管线31,引射装置12含有多个引射器,一级除尘器4排出的气体能够通过该煤气回收管线机构进入二级除尘器24内,如图1和图2所示。

本发明所述该并联均压放散煤气全回收系统含有并联设置的自然压差回收通路28和引射装置回收通路29进行均压放散煤气的完全回收,引射装置回收通路29含有依次连接的吸入管线30、引射装置12和混合输出管线31,引射装置12含有多个引射器,能够减少均压放散煤气的全回收时间、提高回收效率,避免影响高炉炉顶原燃料的布料作业。

在本实施例中,引射装置12含有射流入口1204、抽吸入口1205和混合物出口1206,吸入管线30的一端与引射装置12的抽吸入口1205连接,混合输出管线31的一端与引射装置12的混合物出口1206连接,引射装置12的射流入口1204外连接有射流供应管线32。

在本实施例中,自然压差回收通路28的一端与一级除尘器4的第一出口连接,自然压差回收通路28的另一端与二级除尘器24的入口连接,吸入管线30的另一端和混合输出管线31的另一端均与自然压差回收通路28连接,混合输出管线31的另一端位于吸入管线30的另一端和自然压差回收通路28之间,如图1所示。

在本实施例中,引射装置12内可以含有多个引射器,该引射器为现有技术产品。该引射器含有射入口A、吸入口B和混合出口C,喷射流体从射入口A进入该引射器后能够产生负压从而自动抽吸流体从而吸入口B进入并与该喷射流体混合。射入口A和混合出口C在一条直线上,吸入口B的轴线方向与射入口A和混合出口C的连线之间的夹角为α,0°≤α≤90°,如图3所示。

当引射装置12内含有两个引射器时,即引射装置12含有第一引射器1201和第二引射器1202,第一引射器1201的射入口A为引射装置12的射流入口1204,第一引射器1201的吸入口B为引射装置12的抽吸入口1205,第二引射器1202的混合出口C为引射装置12的混合物出口1206,第一引射器1201的射入口A与第二引射器1202的射入口A通过第一支线1207连通,第一引射器1201的混合出口C与第二引射器1202的吸入口B通过第二支线1208连通,如图4所示。

当引射装置12内含有三个引射器时,引射装置12含有第一引射器1201、第二引射器1202和第三引射器1203,第一引射器1201的射入口A为引射装置12的射流入口1204,第一引射器1201的吸入口B为引射装置12的抽吸入口1205,第三引射器1203的混合出口C为引射装置12的混合物出口1206,第一引射器1201的射入口A与第二引射器1202的射入口A通过第一支线1207连通,第一引射器1201的混合出口C与第二引射器1202的吸入口B通过第二支线1208连通,第二引射器1202的射入口A与第三引射器1203的射入口A通过第三支线1209连通,第二引射器1202的混合出口C与第三引射器1203的吸入口B通过第四支线12010连通,如图5所示。当引射装置12内含有四个引射器时,其连接关系也可以参考图5。

在本实施例中,自然压差回收通路28上设有第一温度计9、第二压力计10、第一流量计11、均压放散煤气自然回收阀15、第二温度计16、第三压力计17和第二流量计18,均压放散煤气自然回收阀15位于吸入管线30的另一端和混合输出管线31的另一端之间,吸入管线30上设有均压放散煤气引射供给阀13,混合输出管线31上设有均压放散煤气引射回收阀14,如图1所示。

在本实施例中,所述并联均压放散煤气全回收系统还包括消音器7,一级除尘器4的第二出口通过煤气放散管线33与消音器7的入口连接,煤气放散管线33上设有均压放散阀6,煤气放散管线33通过一次均压净煤气输送管线34与一次均压系统35连接,一次均压系统35内含有一次均压净煤气,射流供应管线32的一端与一次均压净煤气输送管线34连接(或者射流供应管线32的一端与高压煤气源连接,该高压煤气源的压力高于下述净煤气管网27的压力),射流供应管线32的另一端与引射装置12的射流入口1204连接,射流供应管线32上设有一次均压净煤气引射供给阀8,一次均压系统35系统中的一次均压煤气能够进入射流供应管线32或一次均压净煤气输送管线34(即一次均压系统35系统中的一次均压煤气能够通过一次均压净煤气输送管线34进入煤气放散管线33)。

在本实施例中,所述并联均压放散煤气全回收系统还包括料罐1,料罐1通过均压煤气排出管线36与一级除尘器4的入口连接,料罐1连接有第一压力计2,第一压力计2可以测量料罐1内的压力。均压煤气排出管线36上设有粉尘回收阀3。一次均压净煤气输送管线34的一端与煤气放散管线33连接,一次均压净煤气输送管线34的一端位于均压放散阀6和一级除尘器4之间,如图1所示。

在本实施例中,所述并联均压放散煤气全回收系统还包括净煤气管网27,二级除尘器24的排气口通过净煤气输送管线37与净煤气管网27连接,净煤气管网27连接有第五压力计26,第五压力计26能够测量净煤气管网27内的压力。净煤气输送管线37上设有粉尘浓度检测仪19、第三温度计20、第四压力计21、第三流量计22和净煤气止回阀23。二级除尘器24的下端外设有卸灰阀25。

下面介绍一种并联均压放散煤气全回收方法,所述并联均压放散煤气全回收方法采用了上述的并联均压放散煤气全回收系统,所述并联均压放散煤气全回收方法包括以下步骤:

步骤1、料罐1排出的均压放散煤气进入一级除尘器4;

步骤2、一级除尘器4内的均压放散煤气通过所述煤气回收管线机构进入二级除尘器24;

步骤3、二级除尘器24内的煤气进入净煤气管网27。

在步骤2中,当料罐1内均压放散煤气的压力高于净煤气管网27内的压力时,使自然压差回收通路28和引射装置回收通路29均处于开启状态,一级除尘器4内的均压放散煤气通过自然压差回收通路28和引射装置回收通路29进入二级除尘器24,两个通路同时进行均压放散煤气的回收。

具体的,通常在均压放散煤气回收的初始阶段,料罐1内的初始压力约0.25MPa,净煤气管网27内的压力为0.01MPa-0.015MPa,打开一次均压净煤气引射供给阀8、均压放散煤气引射供给阀13、均压放散煤气引射回收阀14和均压放散煤气自然回收阀15,均压放散煤气从炉顶料罐1引出,经一级除尘器4后通过自然压差回收通路28和引射装置回收通路29同时进入二级除尘器24内和净煤气管网27进行回收。

即自然压差回收通路28利用料罐1内均压放散煤气和净煤气管网27的自然压差实现回收,均压放散煤气经一级除尘器4后通过自然压差回收通路28直接进入二级除尘器24;引射装置回收通路29把均压放散煤气引入引射装置12,利用一次均压系统35中的一次均压净煤气(压力约0.25MPa)作为高压引射介质,通过引射提高回收效率,能够实现均压放散煤气的高效完全回收。

在步骤2中,当料罐1内均压放散煤气的压力低于净煤气管网27内的压力时,关闭自然压差回收通路28上的均压放散煤气自然回收阀15,使引射装置回收通路29处于单独开启状态,一级除尘器4内的均压放散煤气仅通过引射装置回收通路29进入二级除尘器24,利用引射装置回收通路29实现料罐内剩余均压放散煤气的完全回收。

具体的,关闭均压放散煤气自然回收阀15,自然压差回收通路关闭。打开一次均压净煤气引射供给阀8、均压放散煤气引射供给阀13和均压放散煤气引射回收阀14,利用引射装置12实现料罐1内剩余均压放散煤气的完全回收。

在步骤2中,当料罐1内均压放散煤气的压力降至5000Pa以下时,使自然压差回收通路28和引射装置回收通路29均处于关闭状态,由于料罐1内均压放散煤气的含量较少,此时可以认为已经完成了均压放散煤气的全回收。

具体的,关闭一次均压阀5、一次均压净煤气引射供给阀8、均压放散煤气引射供给阀13和均压放散煤气引射回收阀14和均压放散煤气自然回收阀15,完成均压放散煤气的全回收。

当均压放散煤气回收系统出现故障时,可以临时打开均压放散阀6,使均压放散煤气在一次经过一级除尘器4和消音器7对空排放,避免影响高炉正常生产。在本发明中,应当实时监测并对比料罐1内均压放散煤气的压力和净煤气管网27内的煤气压力。

本发明所述并联均压放散煤气全回收系统通过自然压差回收和一次均压净煤气引射回收两种方式实现对均压放散煤气的高效并联完全回收,能够减少均压放散煤气的全回收时间、提高回收效率,避免影响高炉炉顶原燃料的布料作业。该系统利用引射装置,能够大幅提高引射效率。利用一次均压净煤气作为引射装置的高压引射介质,能够避免利用二次均压氮气作为引射介质降低回收煤气品质以及因消耗氮气而增加运行成本的问题。

实施例2

本实施例是对实施例1的一种改进,本实施例与实施例1的主要区别在于,所述多个引射器中的至少一个为多喷嘴复合式引射装置。

在本实施例中,所述多喷嘴复合式引射装置包括被引射介质吸入混合部件121和引射介质部件122,被引射介质吸入混合部件121呈筒形结构,引射介质部件122含有依次设置的引射介质主管1221、引射介质环管1222和多个引射介质支管1223,所述多个引射介质支管1223的出口端均位于被引射介质吸入混合部件121内,引射介质支管1223的出口端朝向被引射介质吸入混合部件121的出口端;被引射介质吸入混合部件121的入口b为所述引射器的吸入口B,被引射介质吸入混合部件121的出口c为所述引射器的混合出口C,引射介质部件122的入口a为所述引射器的射入口A;沿被引射介质吸入混合部件121的周向,所述多个引射介质支管1223均匀间隔排列,所述多个引射介质支管1223的出口端到被引射介质吸入混合部件121轴线的距离交替地远近排列,如图6和图7所示。

在本实施例中,多个引射介质支管1223中的一部分(如一半)引射介质支管1223的出口端(的中心或圆心)均位于第一内圆1218上,多个引射介质支管1223中的另一部分(如另一半)引射介质支管1223的出口端(的中心或圆心)均位于第二内圆1219上,第一内圆1218的直径小于第二内圆1219的直径,第一内圆1218的圆心和第二内圆1219的圆心均位于被引射介质吸入混合部件121的轴线上。

例如,引射介质部件122有八个引射介质支管1223,其中四个引射介质支管1223的出口端(的中心或圆心)均位于第一内圆1218上,另外四个个引射介质支管1223的出口端(的中心或圆心)均位于第二内圆1219上,第一内圆1218和第二内圆1219之间为同心圆,如图6所示。

在本实施例中,第一内圆1218所在的平面和第二内圆1219所在的平面均与被引射介质吸入混合部件121的轴线垂直,第一内圆1218到被引射介质吸入混合部件121的出口端的距离等于第二内圆1219到被引射介质吸入混合部件121的出口端的距离,或者,第一内圆1218到被引射介质吸入混合部件121的出口端的距离小于第二内圆1219到被引射介质吸入混合部件121的出口端的距离,如图8所示,或者,第一内圆1218到被引射介质吸入混合部件121的出口端的距离大于第二内圆1219到被引射介质吸入混合部件121的出口端的距离,如图9所示。

在本实施例中,被引射介质吸入混合部件121含有沿轴向依次设置的被引射介质进入段1211、入口扩张段1212、导入段1213、缩径段1214、混合段1215、扩径段1216和导出段1217,导入段1213上设有吹扫口12110和第一测压口12111,导出段1217上均设有放散口12113和第二测压口12114,缩径段1214和扩径段1216上均设有吊耳12112。

在本实施例中,引射介质支管1223的出口设有引射介质喷嘴1224,引射介质喷嘴1224内含有沿轴向依次设置的引射介质内导入段12241、引射介质内收缩段12242和引射介质内扩压段12243,如图10所示。可以理解为引射介质喷嘴1224为引射介质支管1223的一部分,引射介质喷嘴1224的出口端即为引射介质支管1223的出口端。

下面介绍所述多喷嘴复合式引射装置的工作过程:

高压引射介质(例如300KPa)从所述引射介质入口端a进入所述多喷嘴复合式引射器,低压被引射介质(例如15KPa)从所述被引射介质入口端b进入所述多喷嘴复合式引射器,所述高压引射介质与低压被引射介质混合后从所述混合介质出口端c排出。该多喷嘴复合式引射器具有较好的引射功能,利用压力不是很高的引射介质实现引射功能,把低压状态的高炉料罐放散煤气顺利回收到较高压力的净煤气管网,从而无需额外能源就能够实现引射功能。

本实施例的其余技术特征可以与实施例1中的相同,为了节约篇幅,本实施例不再详细介绍。

实施例3

本实施例是对实施例2的一种改进,本实施例与实施例2的主要区别在于,在所述的多喷嘴复合式引射装置中,位于第一内圆1218上的分引射介质支管1223的出口端能够喷射出螺旋前进的介质流,或者,位于第二内圆1219上的分引射介质支管1223的出口端能够喷射出螺旋前进的介质流。

在本实施例中,旋喷引射介质支管1223的喷射方向与被引射介质吸入混合部件121的轴线方向之间的夹角α可以为15°-45°(如30°),如图12所示,旋喷引射介质支管1223的喷射方向与被引射介质吸入混合部件121的直径方向之间的夹角β可以为15°-45°(如30°),如图11所示。沿旋喷引射介质支管1223的喷射方向,旋喷引射介质支管1223与被引射介质吸入混合部件121的轴线之间的距离可以逐渐减小。

在本实施例中,旋喷引射介质支管1223喷射出的介质流能够螺旋前进,引射介质可以对被引射介质产生旋转切割混合效果,这样不但可以实现无需额外能源就能够实现低压力介质的引射功能,还可以实现引射介质和被引射介质更加均匀的混合。

本实施例的其余技术特征可以与实施例2中的相同,为了节约篇幅,本实施例不再详细介绍。

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

- 一种并联均压放散煤气全回收系统

- 一种并联均压放散煤气全回收方法