一种含环氧丙烷有机废气的回收处理系统及方法

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于尾气处理技术领域,尤其涉及一种含环氧丙烷有机废气的回收处理系统及方法。

背景技术

环氧丙烷也是重要的基础化工原料,环氧丙烷主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂等,其中聚醚多元醇是生产聚氨酯泡沫、保温材料、弹性体、胶粘剂和涂料等的重要原料,各类非离子型表面活性剂在石油、化工、农药、纺织、日化等行业得到广泛应用。

环氧丙烷在生产、储存过程中,会产生大量挥发性有机废气。尤其是生产过程中排放的废气组分和工况较为复杂,废气中除了含有环氧丙烷以外,还可能伴有苯乙烯、苯、甲醛、丙烯等组分。浓度波动很大,可从2000-30000mg/m

CN200910188103.4提出了一种含有环氧丙烷有机废气的净化方法,该方法首先采用洗涤塔完成废气预处理,然后在进行催化氧化处理。该方法通过对环氧丙烷进行酸洗涤,来实现废气浓度均化,保证废气浓度稳定,可以解决废气浓度波动大导致对废气处理设施稳定运行造成的影响。但是该方法本质上是一种废气净化装置,环氧丙烷主要是利用催化氧化分解实现脱除,没有充分考虑环氧丙烷的可回收性,单纯依靠催化氧化也无法实现环氧丙烷排放浓度低于1 mg/m

发明内容

为了解决以上技术问题,本发明公开了一种含环氧丙烷有机废气的回收处理系统及方法,集成了深冷、气液和气固催化技术,可实现环氧丙烷高效回收以及尾气VOCs深度处理,使废气近零排放。净化后的高温尾气再次进入换热器,用于预热下一次进入的废气,依次循环实现余热利用、节约运行成本目的。

为实现上述目的,本发明采用如下的技术方案:

一种含环氧丙烷有机废气的回收处理系统,包括:

深冷装置,其上设置有进气口和出气口,深冷装置的进气口与有机废气储罐呼吸阀连接;

有机废气风机,其上设置有有机废气进口和气体出口,有机废气进口连接深冷装置的出气口;

补风机,其上设置有进气口和出气口,出气口与有机废气风机出气管道相连接;

一级换热器,其上设置有有机废气进口、有机废气出口、尾气进口和尾气出口,一级换热器的有机废气进口与有机废气风机的气体出口相连接,尾气出口上设有排气筒;

气液催化反应器,其上设有进气口和出气口,气液催化反应器的进气口与一级换热器有机废气出气口相连接;

二级换热器,其上设有有机废气进气口、有机废气出气口、尾气进口和尾气出口,二级换热器的有机废气进气口与气液催化反应器的出气口相连接,二级换热器的有机废气出气口与一级换热器的尾气进口通过管道相连接;

电加热器,其上设有有机废气进气口和有机废气出气口,电加热器的有机废气进气口与二级换热器的有机废气出气口通过管道连接;

气固催化反应器,其上设有有机废气进气口和尾气出口,气固催化反应器的有机废气进气口与电机热器的有机废气出气口通过管道相连接,气固催化反应器的尾气出口与二级换热器的尾气进口通过管道相连接。

进一步的,所述补风机为变频风机。

进一步的,所述气液催化反应器为填料式、塔板式或鼓泡式中的一种。

利用上述系统进行含环氧丙烷有机废气的回收处理的方法,包括以下步骤:

步骤1,将含环氧丙烷有机废气通入深冷装置进行降温冷凝部分环氧丙烷冷凝;

步骤2,将步骤1中经过降温的有机废气与新鲜空气混合后,通入一级换换热器与该系统高温尾气进行换热升温;

步骤3,升温后的含环氧丙烷有机废气进入气液催化反应器利用液相酸性催化剂在常压下对环氧丙烷进行吸收、催化水解;

步骤4,经过催化水解处理后的有机废气通入二级换热器升温,然后再经过电加热器进一步升温;

步骤5,高温有机废气进入气固催化反应器进行深度催化降解;

步骤6,将步骤5净化后得到的高温尾气依次通入二级换热器、一级换热器与进入系统的有机废气进行换热后排出。

进一步的,进入深冷装置的有机废气的温度为10-20 ℃,经过深冷装置冷却后的温度为-15-2 ℃。

进一步的,所述液相酸性催化剂为质量分数为1-30 %硫酸溶液,水解反应温度为30-50 ℃,气液比为2-5 L/Nm

进一步的,所述气固催化反应器内的催化剂的主要活性组分为铂、钯、钌、锰、铈、锆、钴、钒、钛、铬、铜、钼、钨中的一种或多种,载体为多孔陶瓷,催化活性组分在载体的质量百分含量为0.5~10%。

进一步的,进入气固催化反应器的气体温度范围为250-350 ℃,空速范围10000-30000 h

进一步的,所述一级换热器和二级换热器为管式换热器、板式换热器或其组合。

本发明的有益之处在于:

1、本发明的含环氧丙烷有机废气回收处理系统中的深冷装置除了冷却回收环氧丙烷,还起到缓冲、均化废气浓度的作用;

2、通过酸洗催化将气相高浓度环氧丙烷水解转化为高沸点的丙二醇,处理后的低浓度环氧丙烷和其他小分子VOCs通过催化进一步降解为CO

3、两个换热器和一台电加热器便于为反应提供最佳的温度范围,可有效保障废气的处理效率,净化后的高温尾气再次进入换热器,用于预热下一次进入的废气,依次循环实现余热利用、节约运行成本目的,可最大限度利用气体余热,减少能耗损失,热回收率达到95%以上。

4、直接采用催化降解技术降解环氧丙烷成本十分昂贵,也无法实现资源回收,本发明集成深冷-液相吸收催化-气相催化分解的新工艺,反应均在常压下,节省能耗,能够最大限度回收环氧丙烷及尾气VOCs深度处理,实现废气近零排放。

附图说明

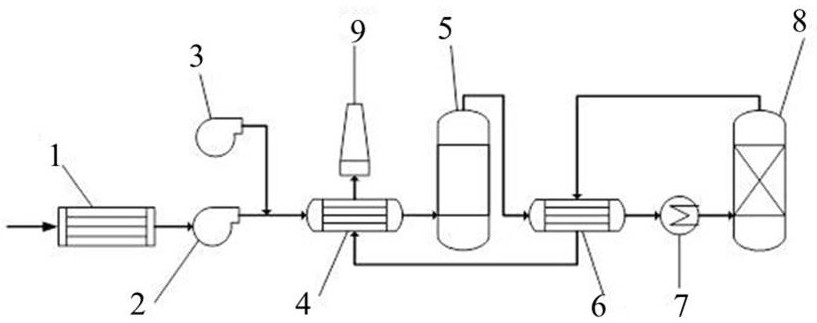

图1为本发明所述的含环氧丙烷有机废气的回收处理系统结构示意图。

其中,1-深冷装置,2-有机废气风机,3-补风机,4一级换热器,5-气液催化反应器,6-二级换热器,7-电加热器,8-气固催化反应器,9-排气筒。

具体实施方式

下面结合附图及具体实施例对本发明作进一步说明。

如图1所示的一种含环氧丙烷有机废气的回收处理系统,包括:

深冷装置1,其上设置有进气口和出气口,深冷装置1的进气口与有机废气储罐呼吸阀连接;

有机废气风机2,其上设置有有机废气进口和废气出口,废气进口与深冷装置1的出气口相连接;

补风机3,其上设置有进气口和出气口,出气口与有机废气风机出气管道相连接,所述补风机3为变频风机;

一级换热器4,其上设置有有机废气进口、有机废气出口、尾气进口和尾气出口,一级换热器的有机废气进口与有机废气风机的气体出口相连接,尾气出口上设有排气筒9;

气液催化反应器5,其上设有进气口和出气口,气液催化反应器5的进气口与一级换热器有机废气出气口相连接;

二级换热器6,其上设有有机废气进气口、有机废气出气口、尾气进口和尾气出口,二级换热器6的有机废气进气口与气液催化反应器5的出气口相连接,二级换热器6的有机废气出气口与一级换热器4的尾气进口通过管道相连接;

电加热器7,其上设有有机废气进气口和有机废气出气口,电加热器7的有机废气进气口与二级换热器6的有机废气出气口通过管道连接;

气固催化反应器8,其上设有有机废气进气口和尾气出口,气固催化反应器8的有机废气进气口与电机热器7的有机废气出气口通过管道相连接,气固催化反应器8的尾气出口与二级换热器6的尾气进口通过管道相连接。

在一些实施例中,所述气液催化反应器5为填料式、塔板式或鼓泡式中的一种。

实施例1

一种含环氧丙烷有机废气回收处理方法,有机废气为环氧丙烷储罐尾气,主要成为为环氧丙烷,气量为60Nm

1)通过有机废气风机2将含有环氧丙烷有机废气首先进入深冷装置1进行降温冷凝回收,从10℃降低至0℃,气量降为37Nm

2)将冷凝后的高浓度环氧丙烷废气和补风机3送入系统的新鲜空气混合稀释,混合后气量为600Nm

3)将混合后的高浓度环氧丙烷废气通入一级换热器4进行换热,废气温度提升至30℃后进入气液催化反应器5进一步催化水解环氧丙烷,采用的酸性催化剂为30 %硫酸,气液比为设置为5 L/Nm

4)从气液催化反应器5出来的废气通过二级换热器6升温至250℃,再经过电加热器7补充热量至300℃,进入气固催化反应器8进行深度催化降解;气固催化反应器8中的催化剂主要活性组分为Pt、Pd,载体为多孔陶瓷,催化反应器进气温度范围250℃,空速为20000 h

5)净化后的高温尾气依次经过二级换热器6和一级换热器4预热下次进入系统的含环氧丙烷有机废气后,最终经过排气筒9垂直排放至大气,热回收效率达95%。实施例2

一种含环氧丙烷有机废气回收处理方法,有机废气为环氧丙烷储罐尾气,主要成为为环氧丙烷,气量为60Nm

1)通过有机废气风机2将含有环氧丙烷有机废气首先进入深冷装置1进行降温冷凝回收,从10℃降低至0℃,气量降为37Nm

2)将冷凝后的高浓度环氧丙烷废气和补风机3送入系统的新鲜空气混合稀释,混合后气量为600Nm

3)将混合后的高浓度环氧丙烷废气通入一级换热器4进行换热,废气温度提升至30℃后进入气液催化反应器5进一步催化水解环氧丙烷,采用的酸性催化剂为30 %硫酸,气液比为分别设置为2 L/Nm

4)从气液催化反应器5出来的废气通过二级换热器6升温至250℃,再经过电加热器7补充热量至300℃,进入气固催化反应器8进行深度催化降解;气固催化反应器8中的催化剂主要活性组分为Pt、Pd,载体为多孔陶瓷,催化反应器进气温度范围250℃,空速为20000 h

5)净化后的高温尾气依次经过二级换热器6和一级换热器4预热下次进入系统的含环氧丙烷有机废气后,最终经过排气筒9垂直排放至大气,热回收效率达95%。

实施例3

一种含环氧丙烷有机废气回收处理方法,有机废气为环氧丙烷储罐尾气,主要成为为环氧丙烷,其余组分为氮气,气量为60Nm

1)通过有机废气风机2将含有环氧丙烷有机废气首先进入深冷装置1进行降温冷凝回收,从10℃降低至0℃,气量降为37Nm

2)将冷凝后的高浓度环氧丙烷废气和补风机3送入系统的新鲜空气混合稀释,混合后气量为600Nm

3)将混合后的高浓度环氧丙烷废气通入一级换热器4进行换热,废气温度提升至30℃后进入气液催化反应器5进一步催化水解环氧丙烷,采用的酸性催化剂为30 %硫酸,气液比为2 L/Nm

4)从气液催化反应器5出来的废气通过二级换热器6升温至250℃,再经过电加热器7补充热量至300℃,进入气固催化反应器8进行深度催化降解;气固催化反应器8中的催化剂主要活性组分为Pt、Pd,载体为多孔陶瓷,催化反应器进气温度范围250℃,空速为设置为10000 h

5)净化后的高温尾气依次经过二级换热器6和一级换热器4预热下次进入系统的含环氧丙烷有机废气后,最终经过排气筒9垂直排放至大气,热回收效率达95%。

实施例4

一种含环氧丙烷有机废气回收处理方法,有机废气为环氧丙烷储罐尾气,主要成为为环氧丙烷,其余组分为氮气,气量为60Nm

1)通过有机废气风机2将含有环氧丙烷有机废气首先进入深冷装置1进行降温冷凝回收,从10℃降低至0℃,气量降为37Nm

2)将冷凝后的高浓度环氧丙烷废气和补风机3送入系统的新鲜空气混合稀释,混合后气量为600Nm

3)将混合后的高浓度环氧丙烷废气通入一级换热器4进行换热,废气温度提升至30℃后进入气液催化反应器5进一步催化水解环氧丙烷,采用的酸性催化剂为30 %硫酸,气液比为2 L/Nm

4)从气液催化反应器5出来的废气通过二级换热器6升温至250℃,再经过电加热器7补充热量至300℃,进入气固催化反应器8进行深度催化降解;气固催化反应器8中的催化剂主要活性组分为Pt、Pd,载体为多孔陶瓷,催化反应器进气温度范围250℃,空速为设置为30000 h

5)净化后的高温尾气依次经过二级换热器6和一级换热器4预热下次进入系统的含环氧丙烷有机废气后,最终经过排气筒9垂直排放至大气,热回收效率达95%。

所属领域的普通技术人员应当理解:以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种含环氧丙烷有机废气的回收处理系统及方法

- 一种含环氧丙烷有机废气的净化方法