一种聚丙烯颗粒及其制备工艺

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及聚丙烯颗粒制备领域,特别是涉及一种聚丙烯颗粒及其制备工艺。

背景技术

聚丙烯是一种结构规整的结晶性聚合物,为白色粒料、无味、无毒、质轻的热塑性树脂,具备易加工、冲击强度、挠曲性以及电绝缘性好等优点,在汽车工业、家用电器、电子、医药、及建筑等方面有着广泛的应用,目前,在制备聚丙烯颗粒时,不便于控制制备颗粒的大小。

发明内容

本发明的目的是提供一种聚丙烯颗粒及其制备工艺,使用颗粒成型装置便于控制制备颗粒的大小。

本发明的目的通过以下技术方案来实现:

一种聚丙烯颗粒制备工艺,该工艺包括以下步骤:

Ⅰ、按比例称量好各种原料进行混合;

Ⅱ、将混合好的原料加热至熔融状态;

Ⅲ、将熔融状态的原料导入颗粒成型装置内,制得聚丙烯颗粒。

优选的,所述颗粒成型装置包括原料腔、导入管、小孔座、刮粒机构、水箱、安装板和颗粒脱离机构,导入管固定连接在原料腔上,小孔座固定连接在原料腔的下端,水箱固定连接在原料腔的下端,水箱内转动连接有刮粒机构,刮粒机构与小孔座下端接触滑动连接,安装板固定连接在水箱的侧端,颗粒脱离机构连接在安装板上,颗粒脱离机构与刮粒机构接触滑动连接。

优选的,所述刮粒机构包括转轮、延伸杆、长孔、弹簧Ⅰ、刮板和滑架,水箱内转动连接有转轮,转轮的外端设有多个延伸杆,长孔设有多个,多个长孔分别设置在多个延伸杆上,滑架设有多个,多个滑架分别滑动连接在多个长孔内,每个滑架内均固定连接有刮板,多个刮板依次与小孔座的下端接触滑动连接,每个滑架与对应的长孔的内端之间设有弹簧Ⅰ。

优选的,每个所述刮板的外端均与转轮中心的距离小于该刮板对应的滑架的外端与转轮中心的距离。

优选的,所述颗粒脱离机构包括弧面座和支架,弧面座上设有弧面,安装板上滑动连接有支架,弧面座上远离弧面端固定连接有支架。

优选的,所述颗粒脱离机构还包括弹簧Ⅱ,弹簧Ⅱ设置在弧面座与安装板之间。

优选的,所述颗粒成型装置还包括固定柱、拨板和弹簧Ⅲ,弧面座上远离弧面端固定连接有固定柱,弧面座内滑动连接有拨板,拨板的外端与固定柱滑动连接,固定柱的外端固定连接有弹簧Ⅲ,弹簧Ⅲ顶紧拨板。

优选的,所述颗粒成型装置还包括顶拨板、限位板、出粒孔和出粒机构,转轮的两侧对称固定连接有顶拨板,出粒机构滑动连接在水箱内且与两个顶拨板滑动连接,水箱的侧端设有出粒孔,出粒孔位于安装板的下方,出粒机构滑动连接在出粒孔内,限位板固定连接在水箱内,出粒机构顶紧限位板。

优选的,所述原料腔内设有用于对熔融状态原料搅拌的搅拌机构。

所述的一种聚丙烯颗粒制备工艺进行加工的聚丙烯颗粒,该聚丙烯颗粒包括以下重量组分的原料:聚丙烯树脂80份、SBS热塑性弹性体25份、分散剂4份、润滑剂5份。

本发明的有益效果:本发明提供一种聚丙烯颗粒及其制备工艺,使用颗粒成型装置便于控制制备颗粒的大小。

附图说明

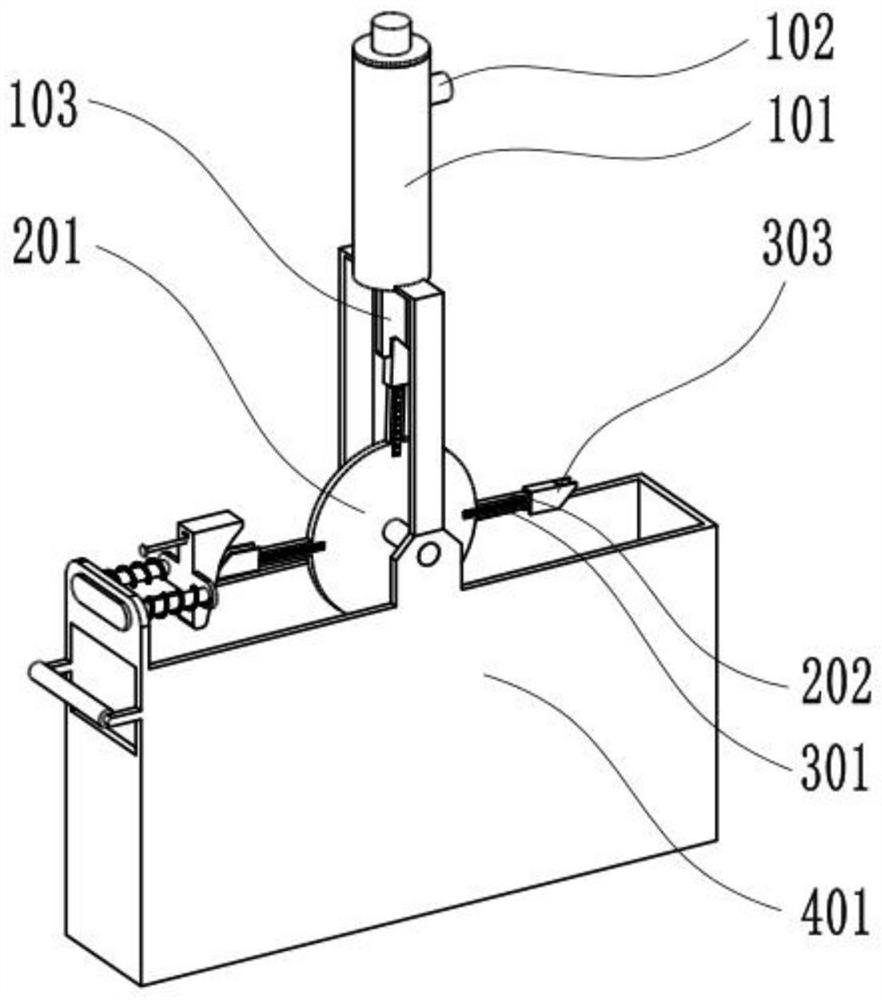

图1是本发明颗粒制备的实施例的示意图;

图2是本发明原料腔的结构示意图;

图3是本发明刮粒机构的结构示意图;

图4是本发明转轮的结构示意图;

图5是本发明滑架的结构示意图;

图6是本发明水箱的结构示意图;

图7是本发明颗粒脱离机构的结构示意图;

图8是本发明拨板的结构示意图;

图9是本发明出粒的实施例的示意图;

图10是本发明出粒机构的结构示意图;

图11是本发明隔板的结构示意图;

图12是本发明筛板的结构示意图;

图13是本发明搅拌机构的结构示意图。

图中:

原料腔101;导入管102;小孔座103;

转轮201;延伸杆202;长孔203;顶拨板204;

弹簧Ⅰ301;刮板302;滑架303;

水箱401;安装板402;限位板403;出粒孔404;限位辊405;

弧面座501;支架502;弹簧Ⅱ503;固定柱504;

拨板601;弹簧Ⅲ602;

隔板701;长滑柱702;弹簧Ⅳ703;底座704;

升降座801;弹簧Ⅴ802;筛板803;斜板804;

搅拌轴901;螺旋板902。

具体实施方式

下面结合附图来详细说明本发明的具体实施方式,但本发明并不局限于这些具体实施方式。

一种聚丙烯颗粒制备工艺,该工艺包括以下步骤:

Ⅰ、按比例称量好各种原料进行混合;

Ⅱ、将混合好的原料加热至熔融状态;

Ⅲ、将熔融状态的原料导入颗粒成型装置内,制得聚丙烯颗粒。

结合图1-7,对制备颗粒的实施例进行说明;

所述颗粒成型装置包括原料腔101、导入管102、小孔座103、刮粒机构、水箱401、安装板402和颗粒脱离机构,导入管102固定连接在原料腔101上,小孔座103固定连接在原料腔101的下端,水箱401固定连接在原料腔101的下端,水箱401内转动连接有刮粒机构,刮粒机构与小孔座103下端接触滑动连接,安装板402固定连接在水箱401的侧端,颗粒脱离机构连接在安装板402上,颗粒脱离机构与刮粒机构接触滑动连接。

将熔融状态的原料通过导入管102导入原料腔101内,再经小孔座103的小孔内挤出,启动驱动电机传动刮粒机构转动,刮粒机构转动时将小孔座103挤出的原料刮下,刮下的熔融原料随刮粒机构转动至水箱401内的冷水内,对刮粒机构上刮下的熔融原料进行冷却,从而使熔融原料成型为颗粒,随着刮粒机构继续转动,转动至颗粒脱离机构处后,使刮粒机构上成型的颗粒脱落,颗粒落入水箱401内,随着刮粒机构继续转动至小孔座103处,重复上述步骤,从而制得颗粒,而且在导入熔融状态的原料速度一定的情况下,即小孔座103挤出熔融状态的原料速度一定的情况下,可以通过控制刮粒机构转动速度,控制得到颗粒的大小,转速越快颗粒越小,反之转速越慢颗粒越大;也可以使刮粒机构转速一定的情况下,控制小孔座103挤出熔融状态的原料的速度。

优选的,所述刮粒机构包括转轮201、延伸杆202、长孔203、弹簧Ⅰ301、刮板302和滑架303,水箱401内转动连接有转轮201,转轮201的外端设有多个延伸杆202,长孔203设有多个,多个长孔203分别设置在多个延伸杆202上,滑架303设有多个,多个滑架303分别滑动连接在多个长孔203内,每个滑架303内均固定连接有刮板302,多个刮板302依次与小孔座103的下端接触滑动连接,每个滑架303与对应的长孔203的内端之间设有弹簧Ⅰ301。

驱动电机传动转轮201转动,转轮201通过多个长孔203带动多个滑架303旋转,从而形成多个刮板302依次与小孔座103的下端接触滑动,从而将小孔座103下端挤出的熔融状态的原料依次均匀的被刮下,并随转轮201转动进入水箱401内的冷水内进行冷却成型,并在所述颗粒脱离机构脱离刮板302落入水箱401内,从而形成通过转轮201带动多个刮板302转动,多个刮板302依次将小孔座103下端挤出的熔融状态的原料刮下带入水中冷却成型,得到颗粒,通过弹簧Ⅰ301的设置,可以使滑架303携带刮板302与小孔座103的下端接触时,滑架303挤压弹簧Ⅰ301,从而使刮板302更容易越过小孔座103,避免刮板302与小孔座103卡住而使装置损坏。

优选的,每个所述刮板302的外端均与转轮201中心的距离小于该刮板302对应的滑架303的外端与转轮201中心的距离。

当刮板302刮下熔融状态的原料进水中冷却成型后,随着转轮201转动滑架303与颗粒脱离机构接触时,形成对滑架303的挤压,使滑架303带动刮板302沿长孔203向转轮201中心方向移动,继而使刮板302上成型的颗粒与延伸杆202接触,随着转轮201的转动,滑架303带动刮板302继续向转轮201中心方向移动,从而形成延伸杆202将刮板302上的颗粒向外顶动,直至颗粒与刮板302脱离掉落,滑架303与颗粒脱离机构脱离,受弹簧Ⅰ301影响,滑架303滑至长孔203的外端,为下次刮下熔融状态的原料做准备。

优选的,所述颗粒脱离机构包括弧面座501和支架502,弧面座501上设有弧面,安装板402上滑动连接有支架502,弧面座501上远离弧面端固定连接有支架502。

通过弧面座501上设有弧面的设置,使滑架303可以与弧面接触形成带动刮板302沿长孔203向转轮201中心方向的移动,从而避免滑架303卡在弧面座501处,影响颗粒的制备。

优选的,所述颗粒脱离机构还包括弹簧Ⅱ503,弹簧Ⅱ503设置在弧面座501与安装板402之间。

通过弹簧Ⅱ503的设置,在滑架303带动刮板302沿长孔203向转轮201中心方向的移动,成型的颗粒与延伸杆202接触后无法被顶落时,弧面座501挤压弹簧Ⅱ503带动支架502向外滑动,从而使转轮201可以带动滑架303继续转动,避免发生损坏。

结合图7和8,对避免颗粒粘连在延伸杆202上的实施例进行说明;

所述颗粒成型装置还包括固定柱504、拨板601和弹簧Ⅲ602,弧面座501上远离弧面端固定连接有固定柱504,弧面座501内滑动连接有拨板601,拨板601的外端与固定柱504滑动连接,固定柱504的外端固定连接有弹簧Ⅲ602,弹簧Ⅲ602顶紧拨板601。

拨板601的设置,在滑架303仍与弧面座501的弧面接触,延伸杆202已经将成型颗粒顶至脱离刮板302时,延伸杆202的外端与拨板601进行接触,并挤压拨板601向外滑动挤压弹簧Ⅲ602,直至延伸杆202滑过拨板601后,滑架303与弧面座501的弧面脱离,受弹簧Ⅰ301和弹簧Ⅲ602的影响,滑架303与拨板601回滑至原位,此过程中刮板302与延伸杆202的外端的顶紧接触,形成对脱离力刮板302粘在延伸杆202的外端的颗粒的刮动,使颗粒脱离延伸杆202,避免颗粒粘连在延伸杆202上,影响下次刮下熔融状态的原料。

结合图9-12,对出粒机构的实施例进行说明;

所述颗粒成型装置还包括顶拨板204、限位板403、出粒孔404和出粒机构,转轮201的两侧对称固定连接有顶拨板204,出粒机构滑动连接在水箱401内且与两个顶拨板204滑动连接,水箱401的侧端设有出粒孔404,出粒孔404位于安装板402的下方,出粒机构滑动连接在出粒孔404内,限位板403固定连接在水箱401内,出粒机构顶紧限位板403。

所述出粒机构包括隔板701、长滑柱702、弹簧Ⅳ703、底座704、升降座801和筛板803,隔板701滑动连接在水箱401内,隔板701上固定连接有两个长滑柱702,两个长滑柱702与水箱401远离出粒孔404的侧板滑动连接,两个长滑柱702的外端均固定连接有弹簧Ⅳ703,两个弹簧Ⅳ703顶紧水箱401的侧板,隔板701的下端设有底座704,底座704上滑动连接有升降座801,升降座801上转动连接有筛板803,筛板803滑动连接在出粒孔404内,隔板701上设有通水孔,两个顶拨板204的外端依次与隔板701滑动连接。

随着转轮201的转动,转轮201带动顶拨板204转动,形成对隔板701的推动,使位于两个顶拨板204之间的滑架303可以越过隔板701,同时被推动的隔板701通过长滑柱702对弹簧Ⅳ703进行挤压,在顶拨板204越过隔板701后,受弹簧Ⅳ703的影响,隔板701迅速向远离出粒孔404的方向移动,越过隔板701的滑架303继续随转轮201转动,直至滑架303与弧面座501接触,使颗粒掉落至筛板803上,然后下一个顶拨板204对隔板701进行推动,使隔板701通过底座704和升降座801带动筛板803向出粒孔404方向移动,直至该顶拨板204越过隔板701再次与弧面座501接触,其上的颗粒掉落至筛板803上,从而形成隔板701的往复移动,同时脱离刮板302的颗粒掉落至筛板803上,随着筛板803上的颗粒逐渐增多,以及筛板803随隔板701的往复移动,使筛板803上的颗粒穿过出粒孔404滑出水箱401集中收集,通过两个顶拨板204的设置,形成对两个顶拨板204之间的滑架303的保护,避免滑架303与出粒机构接触造成损坏,同时防止顶拨板204之间的滑架303与隔板701接触造成颗粒掉落,无法掉落至筛板803上,影响颗粒的收集。

优选的,所述出粒机构还包括限位辊405、弹簧Ⅴ802和斜板804,限位辊405固定连接在出粒孔404的外端,升降座801与底座704之间设有弹簧Ⅴ802,筛板803的下端倾斜固定连接有斜板804,斜板804与出粒孔404滑动连接。

在顶拨板204推动隔板701向出粒孔404方向移动时,隔板701通过底座704和升降座801带动筛板803向出粒孔404方向移动,继而使斜板804的下端面与出粒孔404的下边缘接触,随着筛板803继续移动,筛板803的上端与限位辊405接触,在筛板803继续移动时,筛板803的上端受限位辊405格挡,斜板804的下端面受出粒孔404下边缘的格挡,从而使筛板803开始转动,即筛板803带动升降座801在底座704上上升,并拉伸弹簧Ⅴ802,直至隔板701即将与顶拨板204脱离时,筛板803处于倾斜状态,从而使筛板803上的颗粒受自身重力影响自动滑出出粒孔404,集中收集,当顶拨板204滑过隔板701后,受弹簧弹力影响自动回滑至原位。

优选的,所述筛板803和斜板804上均设有贯穿孔。

贯穿孔用于使颗粒上携带的水在落至筛板803上时,可以自动滑落回水箱内。

结合图13,对搅拌机构的实施例进行说明;

所述原料腔101内设有用于对熔融状态原料搅拌的搅拌机构。

启动驱动电机传动搅拌轴901带动螺旋板902在原料腔101内旋转,形成对原料腔101内原料搅拌的同时,还可以辅助对原料进行下推,避免原料腔101内原料出现空气,影响小孔座103原料挤出的连续性。

所述的一种聚丙烯颗粒制备工艺进行加工的聚丙烯颗粒,该聚丙烯颗粒包括以下重量组分的原料:聚丙烯树脂80份、SBS热塑性弹性体25份、分散剂4份、润滑剂5份。

- 一种聚丙烯颗粒及其制备工艺

- 一种聚丙烯腈纤维的制备工艺及聚丙烯腈纤维