一种氯化氢的制备方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及氯化氢的制备领域,具体而言,涉及一种氯化氢的制备方法。

背景技术

废盐酸的再生利用是当前盐酸法钛白、氯碱、有机硅等行业急需解决的资源循利用的问题。废盐酸再生利用技术包括两方面:其一、采用膜过滤技术除去废盐酸里杂质,该方法存在设备成本高、运营成本高、纯净盐酸回收率有限等问题;其二、以废盐酸为原料制备氯化氢,进而循环利用到生产工艺中。目前的技术主要集中在研究氯化氢制备技术,而氯化氢的制备技术分为蒸馏法、萃取蒸馏法。其中,常规蒸馏只能使用盐酸浓度高于20%才能得到氯化氢气体;深解析蒸馏需要增加破沸剂,消除盐酸与水的共沸点来实现氯化氢的高回收率,但是存在涉及破废剂的浓缩问题以及工艺设备运用维护问题。

而萃取蒸馏法是采用有机萃取剂定向结合氯化氢,然后将富载有机相进行减压蒸馏而脱出氯化氢气体,有机相循环使用。例如广州化工2017.8(45)描述采用三辛胺对稀盐酸进行萃取,再对有机萃取液进行蒸馏,达到从稀盐酸中提取氯化氢的目的。虽然能一定程度起到分离,但是该萃取剂流失较为严重,耗损过快,成本高,且存在萃取过程中出现第三相,影响分相效果。

鉴于此,特提出本发明。

发明内容

本发明的目的在于提供一种氯化氢的制备方法以解决上述技术问题。

本发明的目的在于提供一种简单便捷的氯化氢回收方法。发明人以单一组份的极性小、水溶性小的含氟磷酸酯作为萃取剂,能有效避免萃取剂的流失。而使用该萃取剂后还能够同时解决萃取过程出现的第三相问题,再经过对有机萃取相的减压蒸馏能有效实现氯化氢的分离。该萃取生产工艺稳定、环保,萃取剂损失低,避免了多组分有机萃取体系在蒸馏过程中出现有机物挥发污染氯化氢气体。

本发明是这样实现的:

本发明提供了一种氯化氢的制备方法,其包括:采用萃取剂对盐酸溶液进行萃取,获得含氯化氢的油相,然后将含氯化氢的油相进行减压蒸馏,获得氯化氢气体;萃取剂选自含氟磷酸酯类萃取剂。

通过含氟磷酸酯类萃取剂体系将氯化氢从盐酸溶液体系中转移至油相中,含氯化氢的油相经减压蒸馏即可获得氯化氢气体和有机相。

在一种实施方式中,上述有机相可直接返回萃取器,循环利用。

在本发明应用较佳的实施方式中,上述盐酸溶液为废盐酸溶液,废盐酸溶液的质量分数为5-30%。

在本发明应用较佳的实施方式中,上述废盐酸溶液的质量分数为10-20%。

在本发明应用较佳的实施方式中,上述废盐酸溶液还含有杂质离子,杂质离子为钛、锰、钒、铬,镍,钙,铁或镁离子中的至少一种。

在本发明应用较佳的实施方式中,上述含氟磷酸酯类萃取剂选自式(I)所示的含氟磷酸酯:

在本发明应用较佳的实施方式中,上述含氟磷酸酯类萃取剂选自式(I)所示的含氟磷酸酯:

在本发明应用较佳的实施方式中,上述含氟磷酸酯类萃取剂选自三-(2.2.2-三氟乙基)磷酸酯、三-(六氟异丙基)磷酸酯。

在本发明应用较佳的实施方式中,上述减压蒸馏的温度为120-170℃。

在本发明应用较佳的实施方式中,上述减压蒸馏的温度为120-140℃。

在本发明应用较佳的实施方式中,上述减压蒸馏的气压为-1MPa~0.01MPa。

本发明具有以下有益效果:

本发明提供了一种简单便捷的氯化氢回收方法。通过含氟磷酸酯类萃取剂体系将氯化氢从盐酸溶液体系中转移至油相中,含氯化氢的油相经减压蒸馏即可获得氯化氢气体。发明人发现以单一组份的极性小、水溶性小的含氟磷酸酯作为萃取剂,能有效避免萃取剂的流失。而使用该萃取剂后还能够同时解决萃取过程出现的第三相问题,再经过对有机萃取相的减压蒸馏能有效实现氯化氢的分离。该萃取生产工艺稳定、环保,萃取剂损失低,避免了多组分有机萃取体系在蒸馏过程中出现有机物挥发污染氯化氢气体。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

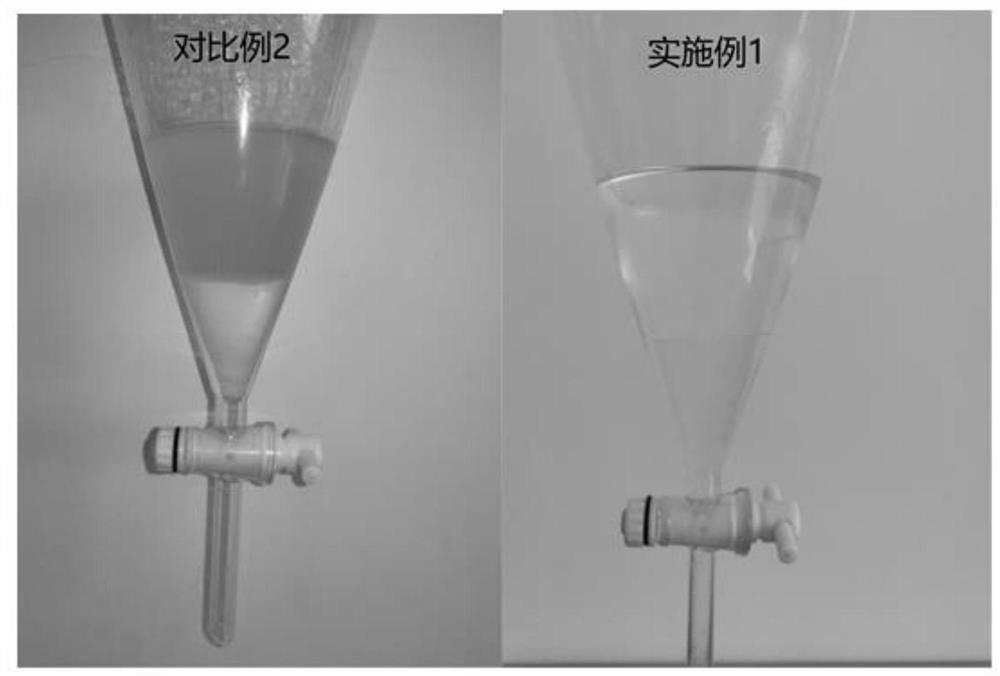

图1为萃取分相试验结果图。

具体实施方式

现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

本发明提供了一种氯化氢的制备方法,其包括:采用萃取剂对盐酸溶液进行萃取,获得含氯化氢的油相,然后将含氯化氢的油相进行减压蒸馏,获得氯化氢气体;萃取剂选自含氟磷酸酯类萃取剂。

通过含氟磷酸酯类萃取剂体系将氯化氢从盐酸溶液体系中转移至油相中,含氯化氢的油相经减压蒸馏即可获得氯化氢气体和有机相。

在一种实施方式中,上述有机相可直接返回萃取器,循环利用。

在本发明应用较佳的实施方式中,上述盐酸溶液为废盐酸溶液,废盐酸溶液的质量分数为5-30%。

发明人发现当盐酸溶液中的溶质的质量分数为上述范围时,可以容易的实现氯化氢的分离,且萃取效果好。

可选的,盐酸溶液的质量分数为5%、6%、7%、8%、10%、12%、15%、16%、18%、19%、20%、22%、24%、25%、28%或30%。

在本发明应用较佳的实施方式中,上述废盐酸溶液的质量分数为10-20%。例如质量分数为12.5%、13%、13.5%、15%、16.5%或20%。

在本发明应用较佳的实施方式中,上述废盐酸溶液还含有杂质离子,杂质离子为钛、锰、钒、铬,镍,钙,铁或镁离子中的至少一种。

需要说明的是,上述某个单一杂质离子的含量应低于1wt.%。

在本发明应用较佳的实施方式中,上述含氟磷酸酯类萃取剂选自式(I)所示的含氟磷酸酯:

在本发明应用较佳的实施方式中,上述含氟磷酸酯类萃取剂选自式(I)所示的含氟磷酸酯:

在本发明应用较佳的实施方式中,上述含氟磷酸酯类萃取剂选自三-(2.2.2-三氟乙基)磷酸酯、三-(六氟异丙基)磷酸酯。

在本发明应用较佳的实施方式中,上述减压蒸馏的温度为120-170℃。

在一种实施方式中,上述减压蒸馏的温度为120℃、122℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃或170℃。

在本发明应用较佳的实施方式中,上述减压蒸馏的温度为120-140℃。

在本发明应用较佳的实施方式中,上述减压蒸馏的气压为-1MPa~0.01MPa。在一种实施方式中,上述减压蒸馏的气压为-0.5MPa~0.01MPa,在一种实施方式中,上述减压蒸馏的气压为-0.1MPa~0.01MPa。

需要说明的是,在目前公开的萃取技术中,有机相比例太高则容易发生乳化现象,导致分层不彻底、分层速度慢甚至不分层;有机相比例太低,则需要增加萃取级数,以提高目的物质的萃取效率。而本发明提供的萃取与反萃过程的油水相比控制简单易行,可根据萃取效果进行任意调整萃取反萃相比,不受相比限制,不会因为相比改变而影响萃取过程。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

本实施例提供了一种氯化氢的制备方法。具体地,将体积为1000ml质量分数为5%的盐酸溶液加入萃取器中,盐酸溶液中含铁离子0.01wt.%,在30℃下,以三-(2.2.2-三氟乙基)磷酸酯作为萃取剂,本实施例中设置油相水相比O/A=1:1,经过3级萃取,得到富载油相。然后在蒸馏釜中于120℃,-0.1MPa条件下进行减压蒸馏,得到氯化氢气体,有机相返回萃取器。

实施例2

本实施例提供了一种氯化氢的制备方法。具体地,将体积为1000ml质量分数为20%的盐酸溶液加入萃取器中,盐酸溶液中含铁离子0.01wt.%、钙离子0.01wt.%,在30℃下,以三-(2.2.2-三氟乙基)磷酸酯作为萃取剂,本实施例中设置油相水相比O/A=1:1,经过3级萃取,得到富载油相,接着在蒸馏釜中于140℃,-0.1MPa条件下进行减压蒸馏,得到氯化氢气体,有机相返回萃取器。

实施例3

与实施例1相比,区别仅在于本实施例中的萃取剂为三-(六氟异丙基)磷酸酯。

实施例4

将体积为1000ml质量分数为30%的盐酸溶液加入萃取器中,盐酸溶液中含铁离子0.01wt.%,钙离子0.005wt.%,在30℃下,以三-(2.2.2-三氟乙基)磷酸酯作为萃取剂,本实施例中设置油相水相比O/A=1:1,经过3级萃取,得到富载油相。然后在蒸馏釜中于120℃,-0.1MPa条件下进行减压蒸馏,得到氯化氢气体,有机相返回萃取器。

实施例5

将体积为1000ml质量分数为30%的盐酸溶液加入萃取器中,盐酸溶液中含铁离子0.01wt.%,钙离子0.005wt.%,在30℃下,以三-(2.2.2-三氟乙基)磷酸酯作为萃取剂,本实施例中设置油相水相比O/A=3:1,经过3级萃取,得到富载油相。然后在蒸馏釜中于160℃,-1MPa条件下进行减压蒸馏,得到氯化氢气体,有机相返回萃取器。

实施例6

将体积为1000ml质量分数为30%的盐酸溶液加入萃取器中,盐酸溶液中含铁离子0.01wt.%,钙离子0.005wt.%,在30℃下,以三-(2.2.2-三氟乙基)磷酸酯作为萃取剂,本实施例中设置油相水相比O/A=3:1,经过4级萃取,得到富载油相。然后在蒸馏釜中于170℃,0.01MPa条件下进行减压蒸馏,得到氯化氢气体,有机相返回萃取器。

对比例1

将体积为1000ml质量分数为2%的盐酸溶液加入萃取器中,盐酸溶液中含铁离子0.01wt.%,钙离子0.005wt.%,在30℃下,以三-(2.2.2-三氟乙基)磷酸酯作为萃取剂,本实施例中设置油相水相比O/A=1:1,经过1级萃取,得到富载油相。然后在蒸馏釜中于120℃,-0.1MPa条件下进行减压蒸馏,得到氯化氢气体,有机相返回萃取器。

该方法萃取效率低,回收意义不大。

对比例2

与实施例1相比,区别仅在于萃取剂的选择不同,其余条件相同。

本实施例中的萃取剂为三辛胺。

实验例1

本实验例对实施例1和对比例2中经3级萃取后的漏斗内物质进行摇瓶萃取实验测试。在分液漏斗中混合相同的时间,然后静置至两相分开。由分相情况及分相时间可见实施例具有较好的分相速度、分相界面清晰未出现第三相(参照图1所示),而对比例2的方法分相界面不清晰。对于含氟磷酸酯,由于氟元素的引入导致磷酸酯的极性非常小,与酸混合后,两者能很快分离快,分相时间相差不大。以实施例为例展示。

实验例2

为了检测萃取体系中萃取剂的流失,将实施例1、2所得的氯化氢气体分别用30%的氢氧化钠溶液中和直至中性,取出液体进行COD测试仪测试(COD数据参照表1所示)。测试数据表明COD数据未检出。

表1COD数据

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种从含氯化氢的混合气体中分离氯化氢的方法及分离回收氯化氢的方法和应用

- 一种从含氯化氢溶液中解析出氯化氢的方法和系统