一种含磷废液燃烧转化制备粗品焦磷酸钠的方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种化工废弃物中含磷废液处理技术,具体地说是一种含磷废液高效燃烧转化制备粗品焦磷酸钠的方法。

背景技术

含磷废水是磷化工工艺生产中的污染物之一。据统计,我国每年的磷回收能力达到108万吨,其中工业废水磷回收能力为30万吨。有机磷化工作为磷化工行业的重要组成部分,其每年的产品产量占磷化工总产品产量的40%以上。草甘膦因其效率高、毒性低、相对安全等优点被广泛应用于农业领域灭杀恶性杂草,其生产过程中产生的草甘膦含磷废液是典型的高浓度有机磷废水。采用IDA法或甘氨酸法生产草甘膦,产生的草甘膦含磷废液都具有高磷、高盐、高COD、成分复杂、难以降解的特点,处理难度大且成本高。若含磷废液作为废液直接排放,不但会造成目标产品的损失,而且会造成严重的水质污染。在生产草甘膦的工艺过程中,一般会有约30—35%的磷元素进入到其含磷废液中,对草甘膦含磷废液中的磷元素进行回收利用,提高磷的利用率,不仅可以增加企业自身的效益,也为经济可持续发展提供了资源保障。

现有技术中,已经公开了一篇专利号为201720245228.6,名称为一种含磷废液混合燃烧器的实用新型专利,该专利中具体公开了由燃烧腔和进液腔组成的结构,其中,燃烧腔内通过第一、第二、第三进风通道进行助燃空气的输送,通过该含磷废液混合燃烧器可以实现含磷废液的有效处理,但是还存在以下问题:

(1)该燃烧器的缺点是送风形式较为分散、物料燃烧产生的烟气返混卷吸作用较大,因而会造成送风通道的结焦堵塞的情况,从而导致含磷废液不能充分燃烧的问题。

(2)由于该结构设计本身存在缺陷,使其整个处理的工艺过程不易控制,使得处理过程中采用的处理手段也受到了局限,因此,采用该种燃烧器在进行含磷废液燃烧转化时,燃烧效果差,另外,其处理过程中所设定的燃烧参数及工序也不尽合理,更加剧了处理效果的弱化,造成了环境污染和原料的浪费,实践证明,天然气消耗每吨粗品焦磷酸钠为153m³,天然气消耗较高。

发明内容

本发明要解决的技术问题是提供一种不但能够有效提高含磷废液燃烧转化的粗品焦磷酸钠含量,同时还能够避免烟气卷吸返混夹带的固体粉尘堵塞燃烧器喷嘴的含磷废液高效燃烧转化制备粗品焦磷酸钠的方法。

为了解决上述技术问题,本发明的含磷废液高效燃烧转化制备粗品焦磷酸钠的方法,在由天然气输送管道、套装在天然气输送管道外的集中供风管道以及均布在集中供风管道外围的多支含磷废液雾化喷枪所构成的内混式燃烧器的天然气输送管道内输入以300Nm³/h为基准的天然气,通过点火源使天然气喷枪进行燃烧,同时在以300Nm³/h为基准的天然气输入量条件下通过集中供风管道的相应供风500-800Nm³/h进行助燃,并分别按照以下条件进行设定:

A、在燃烧温度升高至600℃时,提高供风的配风量1000-2000Nm³/h,再开启含磷废液雾化喷枪并使雾化气体的输入流量为120-180Nm³/h,使含磷废液的连续输入流量为0.8-2.0m³/h;

B、在燃烧温度升至760℃时,继续增加供风的配风量至2000-3000Nm³/h,使含磷废液雾化喷枪的含磷废液的输入流量为2.0-3.7m³/h;

C、当燃烧温度连续10min呈现10-30℃/min的上升趋势时,通过逐渐减少天然气的输入量使得燃烧温度维持在760-780℃之间。

所述步骤C中,燃烧温度在760-780℃之间不再继续上升且呈平稳的趋势连续燃烧20min时,停止减少天然气输入量。

所述步骤A中,所述雾化气体的雾化是经过含磷废液雾化喷枪的雾化孔将含磷废液打散成含磷废液雾滴,含磷废液雾化的粒径为60-300μm。

所述步骤A中,雾化气体的来源是带有压力的气体。

所述集中供风管道的供风来源为通风机、鼓风机或压缩机。

本发明的优点在于:

(1)通过同轴套装在天然气输送管道外的集中供风管道为前提下,通过集中供气的转化燃烧方式,使燃烧区域有充足的助燃空气,保证了物料的火焰燃烧区有充足的氧含量,提高物料的燃烧效率,促进了燃烧转化充分反应,从而降低了天然气的消耗,提高了含磷废液燃烧转化的粗品焦磷酸钠含量。

(2)通过在分段式的燃烧温度条件下,分别控制供风的配风量以及天然气的输入量,在最低的能耗下能够充分进行燃烧转化,由此从而达到了在完全转化燃烧的前提下降低天然气的消耗的目的,进一步地节约了能源并且有效提高了粗品焦磷酸钠含量。

(3)通过对整体处理工艺的改进,使其能够在燃烧配风充足的条件下将含磷废液自身的热值完全激发,利用自身热值进行燃烧转化反应,含磷废液燃烧转化后变成固体产品掉落收集,同时在适当的时机开启含磷废液雾化喷枪以及在特定的时间调整含磷废液的输入流量,能够及进一步优化资源配置,进一步节约了能源并且有效提高了粗品焦磷酸钠含量。

(4)在上述的工艺的基础上并且通过集中供气的射流流场避免了烟气卷吸固体粉尘颗粒返混作用,消除了固体粉尘颗粒堵塞燃烧器喷嘴的问题。

附图说明

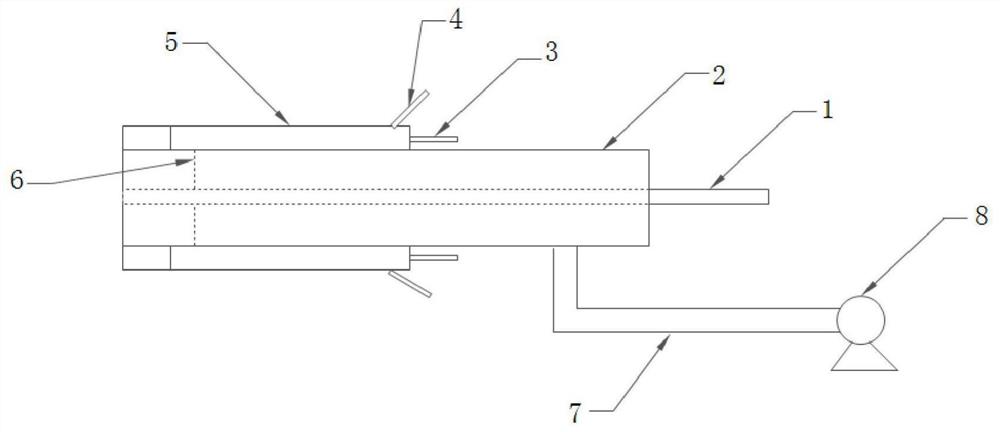

图1为本发明中采用的含磷废液内混式燃烧器的主视结构示意图;

图2为本发明中采用的含磷废液内混式燃烧器的侧视结构示意图。

具体实施方式

下面结合附图和具体实施方式,对本发明的含磷废液内混式燃烧器作进一步详细说明。

如图所示,本发明的含磷废液高效燃烧转化制备粗品焦磷酸钠的方法,在由天然气输送管道1、同轴套装在天然气输送管道外的集中供风管道2以及均布在集中供风管道2外围的多支含磷废液雾化喷枪5所构成的内混式燃烧器的天然气输送管道内输入天然气,通过点火源使天然气喷枪进行燃烧,在温度升高至一定温度时提高集中供气的燃烧配风量,开启含磷废液雾化喷枪使雾化气体输入的同时连续输入少量的含磷废液,在温度再经过提升(至正常工艺)时继续逐渐增加燃烧配风量和含磷废液的输入量,燃烧温度呈现上升趋势时,逐渐减少天然气的输入量,当稳定不再继续上升且呈平稳的趋势燃烧时,停止减少天然气,使其能够在燃烧配风充足的条件下将含磷废液自身的热值完全激发,利用自身热值进行燃烧转化反应,含磷废液燃烧转化后变成固体产品掉落收集,具体由以下实施例1-3对其进行展开说明:

实施例一:

在内混式燃烧器中的天然气喷枪输入天然气,通过点火源进行点火燃烧,同时在300Nm³/h的天然气输入量条件下通过集中供风管道的供风500-800Nm³/h进行助燃;

在温度升高至600℃时,将集中供气的燃烧配风提高至1400Nm³/h,控制雾化气体压力为0.3MPa,雾化气体流量为120Nm³/h,输入含磷废液的流量为1.5m³/h;

温度升至760℃时,将集中供气的燃烧配风量逐渐增加至2000Nm³/h,输入含磷废液的流量增加至2.5m³/h;

燃烧转化温度成上升趋势时,天然气输入量逐渐降低至116Nm³/h,温度稳定在760℃后停止减少天然气的输入量;

将含磷废液燃烧转化出的粗品焦磷酸钠进行收集,分析粗品焦磷酸钠含量为88.36%,产品转化率为39.5%,每吨粗品焦磷酸钠消耗天然气77.33Nm³/t。

实施例二:

在内混式燃烧器中的天然气喷枪输入天然气,通过点火源进行点火燃烧。

在温度升高至600℃时,将集中供气的燃烧配风提高至1600Nm³/h,控制雾化气体压力为0.35MPa,雾化气体流量为150Nm³/h输入含磷废液的流量为2.0m³/h。

温度升至760℃时,将集中供气的燃烧配风量逐渐增加至2400Nm³/h,输入含磷废液的流量增加至3.0m³/h;

燃烧转化温度成上升趋势时,天然气输入量逐渐降低至139Nm³/h,温度稳定在760℃后停止减少天然气的输入量;

将含磷废液燃烧转化出的粗品焦磷酸钠进行收集,分析粗品焦磷酸钠含量为89.28%,产品转化率为40.1%,每吨粗品焦磷酸钠消耗天然气77.22Nm³/t。

实施例三:

在内混式燃烧器中的天然气喷枪输入天然气,通过点火源进行点火燃烧。

在温度升高至600℃时,将集中供气的燃烧配风提高至1600Nm³/h,控制雾化气体压力为0.4MPa,雾化气体流量为180Nm³/h输入含磷废液的流量为2.0m³/h。

温度升至760℃时,将集中供气的燃烧配风量逐渐增加至2720Nm³/h,输入含磷废液的流量增加至3.5m³/h。

燃烧转化温度成上升趋势时,天然气输入量逐渐降低至148Nm³/h,温度稳定在760℃后停止减少天然气的输入量。

将含磷废液燃烧转化出的粗品焦磷酸钠进行收集,分析粗品焦磷酸钠含量为88.67%,产品转化率为41.5%,每吨粗品焦磷酸钠消耗天然气77.08Nm³/t。

以上三个实施例中,所说的雾化气体的雾化是经过含磷废液雾化喷枪的雾化孔将含磷废液打散成含磷废液雾滴,含磷废液雾化的粒径为60-300μm,雾化气体的来源是带有压力的气体,例如可以是压缩空气、蒸汽、氮气等一系列带有压力的气体;所说的集中供风管道2的供风来源为通风机、鼓风机或压缩机等一系列气体输送机械。

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

- 一种含磷废液燃烧转化制备粗品焦磷酸钠的方法

- 一种使用粗品焦磷酸钠制备焦磷酸钠的方法