一种水锤波压力信号发生装置

文献发布时间:2023-06-19 09:27:35

技术领域

本申请涉及液压领域,尤其涉及一种水锤波压力信号发生装置。

背景技术

在液压系统中,液压阀的开闭或换向、液压泵的启停与负载的变化,导致油液流动方向迅速改变或突然停止,由于流动液体和运动部件的惯性,使得油液在瞬间被压缩,系统压力瞬间升高,产生液压脉冲,这一现象也被称为水锤现象,呈现出的压力波形称为水锤波。水锤波的峰值压力可能达到系统额定压力的数倍,将引起系统的噪音和振动,对密封装置、管道和液压元件产生冲击和破坏,严重时还将造成安全事故。因此液压元件和系统对水锤波液压脉冲的承受能力就显得至关重要,特别是在液压软管、管接头等液压元器件的耐久性(寿命)试验中常常采用水锤波进行试验。

目前产生水锤波的发生装置主要是采用包括高频响电液伺服阀的压力闭环控制系统,由于所采用的高频响电液伺服阀属于高精密设备,在长时间的试验寿命中容易产生疲劳破坏,导致使水锤波信号发生装置不能产生所需的水锤波波形,使得整个水锤波发生装置的耐久性较差。

因此,上述现有技术至少存在如下技术问题:现有技术中的水锤波发生装置耐久性较差。

本申请的实施例通过提供一种水锤波压力信号发生装置,用以解决现有技术中的水锤波发生装置耐久性较差的技术问题。

为了解决上述问题,本申请的实施例提供一种水锤波压力信号发生装置,所述装置包括信号发生器和控制液压系统,其中,

所述的信号发生器包括:

阀体,所述阀体上分别开设有低压孔、峰值压力孔和额定压力孔;

转阀阀套,固定在所述阀体内,所述阀体上沿所述转阀阀套的轴向依次设有与所述低压孔连通的低压窗口、与所述峰值压力孔连通的峰值压力窗口和与所述额定压力孔连通的额定压力窗口,且所述低压窗口、所述峰值压力窗口和所述额定压力窗口沿所述转阀阀套的周向交替间隔设置;

转阀阀芯,可转动地设置在所述转阀阀套内,所述转阀阀芯上分别开设有出油孔和通油槽,所述通油槽的一端与所述出油孔连通,且在所述转阀阀芯转动的过程中,所述通油槽的另一端交替与所述低压窗口、所述峰值压力窗口和所述额定压力窗口连通;

驱动件,与所述转阀阀芯相连,以驱动所述转阀阀芯转动;

增压缸体,一端具有用于与待测元件相连的出液孔,另一端与所述阀体连通,所述增压缸体内分别设有相互独立的增压空间和低压空间;

增压活塞,可轴向移动地设置在所述增压缸体内,且所述增压活塞面向所述出液孔一端的端面面积小于面向所述转阀阀芯一端的端面面积;所述增压活塞面向所述出液孔的一端与所述增压空间连通,且所述增压空间与所述出液孔连通;所述增压活塞面向所述转阀阀芯的一端与所述低压空间连通,且所述低压空间与所述出油孔连通;

所述控制液压系统包括:

油箱,所述油箱通过峰值压力油管与所述峰值压力孔的外端相连通,所述油箱通过回油压力油管与所述低压孔的外端连通,所述油箱通过额定压力油管与所述额定压力孔的外端连通。

进一步的,定义所述增压缸体所在的一端为左端,所述阀体所在的一端为右端,轴向是所述阀体的中心轴方向或平行于所述的中心轴的方向,轴对称是指以所述的中心轴对称,径向是指沿所述阀体或所述增压缸体横截面的直径方向,周向是围绕所述中心轴的方向;

所述阀体上分别开设有均沿所述径向贯通的所述低压孔、所述峰值压力孔和所述额定压力孔,所述阀体内沿轴向自左向右依次设有相贯通的右第三孔、右第四孔和右第二孔,且所述右第三孔上沿所述轴向分别设有与所述低压孔的内端连通的右第一环形槽、与所述峰值压力孔的内端连通的右第二环形槽、与所述额定压力孔的内端连通的右第三环形槽;

所述转阀阀套同轴设置在所述右第三孔内,所述转阀阀套内部开有轴向右第五孔,所述转阀阀套上自左向右依次开设有轴对称的两个低压窗口、轴对称的两个峰值压力窗口和轴对称的两个额定压力窗口;所述低压窗口、所述峰值压力窗口和所述额定压力窗口沿所述周向交替设置且均与所述轴向右第五孔连通;

所述转阀阀套的外表面上自左向右依次开设有右第五环形槽、右第七环形槽和右第九环形槽,其中所述低压窗口与所述右第五环形槽相连通,所述峰值压力窗口与所述右第七环形槽相连通,所述额定压力窗口与所述右第九环形槽相连通;

所述低压窗口、所述右第五环形槽、所述右第一环形槽和所述低压孔相连通,以构成低压油路;所述峰值压力窗口、所述右第七环形槽、所述右第二环形槽和所述峰值压力孔相连通,以构成峰值压力油路;所述额定压力窗口、所述右第九环形槽、所述右第三环形槽和所述额定压力孔相连通,以构成额定压力油路;

所述转阀阀芯可转动地设置在所述右第五孔内,所述出油孔设置在所述转阀阀芯的左端,且所述转阀阀芯上设有轴对称的两个所述通油槽,所述通油槽沿所述径向的内端与所述出油孔连通,且在所述转阀阀芯转动的过程中,所述通油槽沿所述径向的外端交替与所述低压窗口、所述峰值压力窗口和所述额定压力窗口连通。

进一步的,所述增压缸体的左端设有左端盖,所述出液孔设置在所述左端盖上;

所述增压缸体沿所述轴向自左向右设有孔径依次增大的左一孔、左二孔和左三孔,且所述左一孔、所述左二孔和所述左三孔相互贯通,以构成增压缸体的阶梯状内腔;所述增压缸体上分别开有沿轴向贯通的回位孔和排气孔,且所述回位孔的内端与所述左二孔相连通,所述回位孔的外端与所述回位油管连通,所述排气孔的内端与所述左三孔连通,所述排气孔的外端与大气连通;

所述增压活塞包括自左向右间隔设置的第一轴肩和第二轴肩,且所述增压活塞的右端面上设有沿所述轴向凹陷的左四孔;

所述增压活塞的左端面和所述左端盖在所述左一孔内围隔出所述增压空间;所述第一轴肩、所述增压活塞的外表面和所述左二孔的内壁围合出回位空间,且所述回位空间与所述回位孔的内端相连通;所述第二轴肩、所述增压活塞的外表面和所述左三孔的内壁围合出排气空间,且所述排气空间与所述排气孔的内端相连通;所述增压活塞的右端面,所述左三孔的内壁、所述阀体的左端面、所述转阀阀套的左端面以及所述转阀阀芯的左端面围合出所述低压空间,且所述低压空间与所述出油孔的左端相连通。

进一步的,所述右第五环形槽的左侧设有右第四环形槽,所述右第五环形槽和所述右第七环形槽之间设有右第六环形槽,所述右第七环形槽和所述右第九环形槽之间设有右第八环形槽,所述右第九环形槽的右侧设有右第十环形槽,所述右第四环形槽、所述右第六环形槽、所述右第八环形槽、所述右第十环形槽和所述右第三孔的内壁之间分别设有第一密封圈。

进一步的,所述转阀阀芯的右侧和所述阀体之间设有推力轴承,且所述推力轴承套设在所述转阀阀芯上。

进一步的,所述转阀阀芯上还设有斜孔,所述斜孔的左端与所述出油孔的右端连通,所述斜孔的右端倾斜延伸并与所述右第五孔相连通。

进一步的,所述的驱动件是电机,所述转阀阀芯的右端设有右第六孔,所述电机的电机轴延伸至所述右第六孔内并与所述转阀阀芯固定连接。

进一步的,所述左一孔上自左向右依次同轴设有左一环形槽、左二环形槽和左三环形槽;所述左二孔上同轴设有左四环形槽;所述左三孔上自左向右依次开有左五环形槽和左六环形槽;

所述左一环形槽、所述左三环形槽、所述左四环形槽和所述左五环形槽中分别设有第二密封圈,以保证增压空间、回位空间、排气空间以及低压空间的相互独立;

所述左二环形槽和所述左六环形槽内分别设有导向带,以保证增压活塞不发生偏心卡死。

进一步的,所述控制液压系统还包括:

液压泵,所述液压泵的入口端与所述油箱连通;

单向阀,所述单向阀的入口与所述液压泵的出口连通,所述单向阀的出口与所述峰值压力油管的入口连通;

峰值压力溢流阀,所述峰值压力溢流阀的出口端与所述油箱连通,所述峰值压力溢流阀的入口端与所述液压泵的出口端相连;

截止阀,所述截止阀的入口端与所述单向阀的出口端连通,所述截止阀的出口端与所述额定压力油管连通;

调速阀,所述调速阀的入口端与所述单向阀的出口端连通,所述调速阀的出口端与所述额定压力油管连通;

额定压力溢流阀,所述额定压力溢流阀的出口端与所述油箱连通,所述额定压力溢流阀的进口端与所述调速阀的出口端连通。

进一步的,所述单向阀的出口端还连接有第一压力表和第一蓄能器,所述调速阀的出口端还连接有第二压力表和第二蓄能器,所述额定压力溢流阀的出口端还连接有第三压力表。

本申请实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:

(1)本申请实施例采用所述转阀阀套和所述转阀阀芯相配合的方式替代现有技术中的水锤波发生装置的高频响电液伺服阀来发生液压水锤波压力信号,所述的转阀阀套和所述转阀阀芯结构简单、造价低廉且耐久性好;另外,本申请实施例使用增压活塞增加水锤波压力信号发生装置的输出压力,以在满足所需波形和频率的基础上降低水锤波压力信号发生装置所需的系统压力,从另一方面提高了本申请实施例所述水锤波压力信号发生装置的耐久性,从而解决了现有技术中的水锤波发生装置耐久性较差的技术问题,实现了耐久性好、使用寿命长且成本低的技术效果。

(2)通过控制本申请实施例所述截止阀的开关可以调节所述装置的输出波形:当所述的截止阀关闭时,峰值压力油管内的油压力与额定压力油管内的油压力不相同,即峰值压力油路的峰值压力信号与额定压力油路的额定压力信号幅值不相同,使得所述装置能够实现水锤波压力信号输出;当所述截止阀打开时,峰值压力油管内的油压力与额定压力油管内的油压力相同,即峰值压力油路的峰值压力信号与额定压力油路的额定压力信号幅值相同,则所述装置能实现矩形波压力信号输出,从而使得本申请实施例所述压力信号发生装置既可以产生水锤波压力信号,又可以产生矩形波压力信号,且波形调节方便。

(3)通过调节申请实施例所述峰值压力油管内的油压力和/或所述额定压力油管内的油压力即可调节产生的水锤波的波形参数,且波形参数调节容易。

(4)本申请实施例所述装置产生的水锤波波形的频率与所述电机的转速线性相关,通过调节所述电机的转速即可调节本申请实施例所述水锤波压力信号发生装置产生的水锤波压力信号的频率,且频率调节方便。

(5)本申请实施例所述转阀阀套上的右第四环形槽、右第六环形槽、右第八环形槽和右第十环形槽与阀体的右第三孔内壁所组成的空间内均安装有第一密封圈,以保证低压油路、峰值压力油路和额定压力油路之间相互独立且不受外界压力变化干扰。

(6)本申请实施例所述转阀阀芯的左右两端分别同轴安装有起支承作用的滚动轴承,转阀阀芯右侧还装有推力轴承,以承受因转阀阀芯两端面受压面积不同而产生的轴向力,限制阀芯的轴向位移,防止转阀阀芯卡死。

(7)本申请实施例所述的出油孔、通油槽与斜孔相互连通,使得转阀阀芯两端油液压强相等,其由油压作用面积差所引起的轴向力由推力轴承承担,以免引起转阀阀芯卡死。

(8)本申请实施例所述的左一环形槽、所述左三环形槽、所述左四环形槽和所述左五环形槽中分别设有第二密封圈以保证增压空间、回位空间、排气空间以及低压空间的油压力相互独立且不受外界压力变化干扰;左二环形槽和左六环形槽内设有导向带以保证增压活塞不发生偏心卡死。

(9)本申请实施例所述的左一环形槽内设有的第二密封圈、右第十一环形槽和右第十二环形槽内设有的第三密封圈和和右第十三环形槽内设有的第四密封圈保证了信号发生器内的油压力不受外界压力的影响。

(10)本申请实施例所述的第一压力表和第一蓄能器监视和稳定了峰值压力油液的压力情况;第二压力表和第二蓄能器监视和稳定了额定压力油液的压力情况;第三压力表用以监视回油压力情况。

上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

附图说明

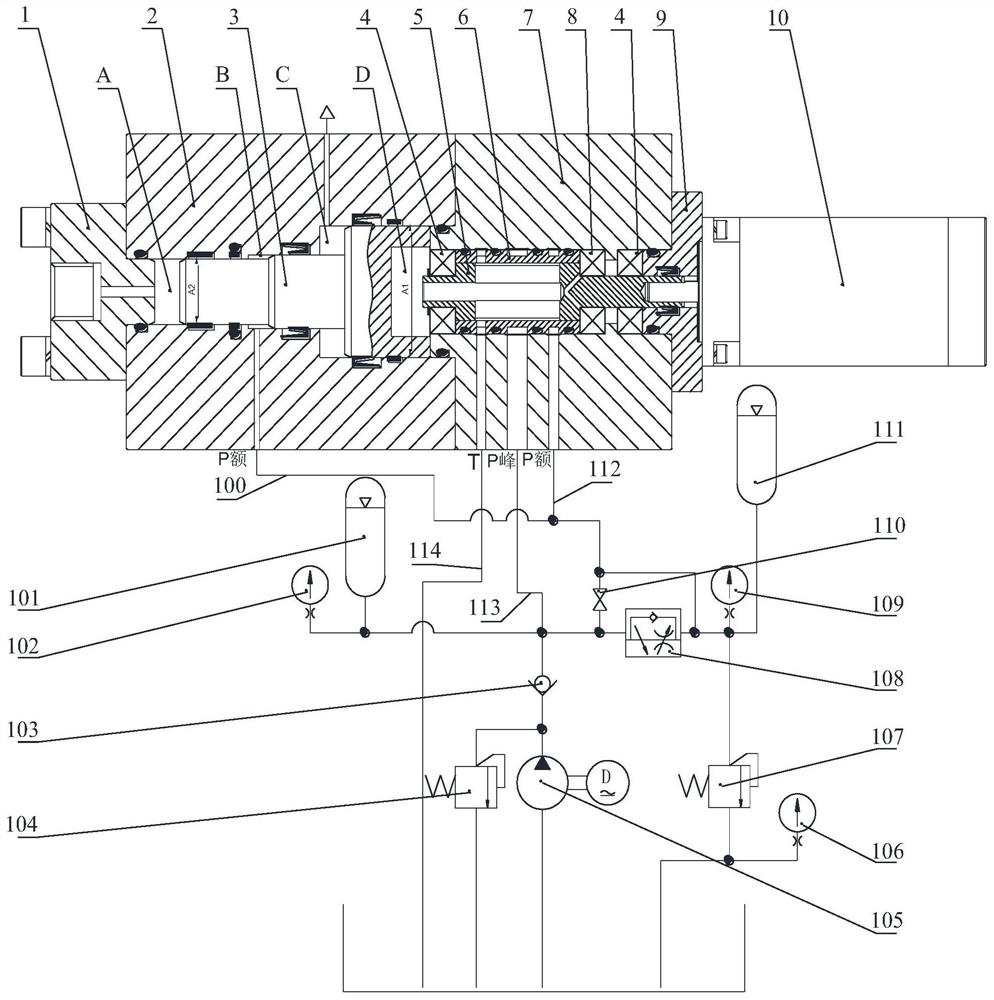

图1为本发明一实施例中一种水锤波压力信号发生装置的结构示意图;

图2为本发明一实施例中一种水锤波压力信号发生装置的阀体的结构示意图;

图3a为本发明一实施例中一种水锤波压力信号发生装置的转阀阀套的结构示意图;

图3b为图3a中A-A向剖视图;

图3c为图3a中B-B向剖视图;

图3d为图3a中C-C向剖视图;

图4a为本发明一实施例中一种水锤波压力信号发生装置的转阀阀芯的结构示意图;

图4a为本发明一实施例中一种水锤波压力信号发生装置的转阀阀芯的结构示意图;

图4b为图4a中D-D向剖视图;

图5为本发明一实施例中一种水锤波压力信号发生装置的增压缸体的结构示意图;

图6为本发明一实施例中一种水锤波压力信号发生装置的增压活塞的结构示意图;

图7为本发明一实施例中一种水锤波压力信号发生装置的右端盖的结构示意图;

图8为本发明一实施例中一种水锤波压力信号发生装置的左端盖的结构示意图。

具体实施方式

本申请的实施例通过提供一种水锤波压力信号发生装置,用以解决现有技术中的水锤波发生装置耐久性较差的技术问题。

为了解决上述技术问题,本申请提供的技术方案总体思路如下:通过采用所述转阀阀套和所述转阀阀芯相配合的方式替代现有技术中的水锤波发生装置的高频响电液伺服阀来发生液压水锤波压力信号,所述的转阀阀套和所述转阀阀芯结构简单、造价低廉且耐久性好;另外,本申请实施例通过使用增压活塞增加水锤波压力信号发生装置的输出压力,以在满足所需波形和频率的基础上降低水锤波压力信号发生装置所需的系统压力,从另一方面提高了本申请实施例所述水锤波压力信号发生装置的耐久性,从而解决了现有技术中的水锤波发生装置耐久性较差的技术问题,实现了耐久性好、使用寿命长且成本低的技术效果。

下面通过附图以及具体实施例对本申请技术方案做详细的说明。

图1是本发明一实施例中一种水锤波压力信号发生装置的结构示意图,如图1所示,所述装置包括信号发生器和控制液压系统。

所述的信号发生器包括增压缸体2和阀体7,所述的增压缸体2与所述的阀体7固联,且所述的增压缸体2与所述的阀体7的中心轴相重合。所述增压缸体2内设有增压活塞3,所述阀体7内固定有转阀阀套6,所述转阀阀套6内可转动地设有转阀阀芯5。所述增压缸体2的左端设有左端盖1,所述阀体7的右端设有右端盖9,所述左端盖1上设有可用于与待测元件连通的出液孔1001和左五孔1002,所述右端盖9上设有右第一孔903。所述转阀阀芯5的驱动件是电机10,所述电机10的电机轴穿过所述右第一孔903,并利用键与所述转阀阀芯5键连接,且所述电机10通过螺钉安装在所述右端盖9上。

定义所述增压缸体2所在的一端为左端,所述阀体7所在的一端为右端,轴向是所述的中心轴方向或平行于所述的中心轴的方向,轴对称是指以所述的中心轴对称,径向是指沿所述阀体7或所述增压缸体2横截面的直径方向,周向是围绕所述中心轴的方向,沿所述径向朝向所述中心轴的方向为向内,沿所述径向背向所述中心轴的方向为向外。

图2为本发明一实施例中一种水锤波压力信号发生装置的阀体的结构示意图,如图2所示,所述阀体7内自左向右沿轴向依次设有相互连通的右第三孔702、右第四孔709和右第二孔710。所述右第三孔702内自左向右间隔设有同轴的右第一环形槽703、右第二环形槽704和右第三环形槽705,所述右第一环形槽703、所述右第二环形槽704和所述右第三环形槽705是自所述右第三孔702的内壁面沿径向向外凹陷的环槽。所述阀体7面向所述控制液压系统的一侧上开设有低压孔706、峰值压力孔707和额定压力孔708。所述右第一环形槽703与所述低压孔706的内端相连通,所述右第二环形槽704与所述峰值压力孔707的内端相连通,所述右第三环形槽705与所述额定压力孔708的内端相连通。

如图1所示,所述转阀阀套6设置在所述阀体7的所述右第三孔702内,且所述转阀阀套6固定在所述右第三孔702的内壁面上。

图3a为本发明一实施例中一种水锤波压力信号发生装置的转阀阀套的结构示意图,如图3a所示,所述转阀阀套6上自左向右开设有均与所述右第五孔601连通的两个轴对称的低压窗口602、两个轴对称的峰值压力窗口603和两个轴对称的额定压力窗口604;三组窗口(低压窗口602、峰值压力窗口603和额定压力窗口604)沿周向交替布置,如图3b~3c所示,且所述低压窗口602、所述峰值压力窗口603和所述额定压力窗口604的圆心角不同。

所述转阀阀套6外表面上自左向右依次同轴开设有右第四环形槽605、右第五环形槽606、右第六环形槽607、右第七环形槽608、右第八环形槽609、右第九环形槽610和右第十环形槽611;其中所述低压窗口602与所述右第五环形槽606相连通,所述峰值压力窗口603与所述右第七环形槽608相连通,所述额定压力窗口604与所述右第九环形槽610相连通。

如图1所示,所述低压窗口602、右第五环形槽606、所述右第一环形槽703所述低压孔706相连通,构成低压油路T;所述峰值压力窗口603、所述右第七环形槽608、所述右第二环形槽704和所述峰值压力孔707相连通,构成峰值压力油路P峰;所述额定压力窗口604、所述右第九环形槽610、所述右第三环形槽705和所述额定压力孔708相连通,构成额定压力油路P额。

所述转阀阀套6上的右第四环形槽605、右第六环形槽607、右第八环形槽609和右第十环形槽611与阀体7的右第三孔702内壁所组成的空间内分别安装有第一密封圈,以保证低压油路T、峰值压力油路P峰和额定压力油路P额之间相互独立且不受外界压力变化干扰。

如图1所示,所述转阀阀套6内沿轴向设有右第五孔601,所述右第五孔601内可转动地设有转阀阀芯5,所述转阀阀芯5与所述转阀阀套6内壁面配合。所述转阀阀芯5的左右两端和所述阀体7之间分别设有滚动轴承4,所述滚动轴承4同轴固定在所述转阀阀芯5上,以起支承作用。所述转阀阀芯5的右侧和所述阀体7之间还设有推力轴承8,所述推力轴承8套设在所述转阀阀芯5上,以承受因转阀阀芯5两端端面受压面积不同而产生的轴向力,从而限制转阀阀芯5的轴向位移,以防止转阀阀芯5卡死。

图4a为本发明一实施例中一种水锤波压力信号发生装置的转阀阀芯5的结构示意图,图4b为本发明一实施例中一种水锤波压力信号发生装置的转阀阀芯5的剖视图,如图4a、4b所示,所述转阀阀芯5的左端设有沿轴向延伸的出油孔501,所述出油孔501的右端设有两个轴对称且向外倾斜延伸的斜孔503,所述出油孔501的右端与两个所述斜孔503的左端均连通,所述斜孔503的右端与所述转阀阀芯5右侧外部相联通;转阀阀芯5的中部设有两个轴对称的通油槽502,所述通油槽502均沿径向贯通所述通油槽502是矩形槽,所述通油槽502沿径向的内端与所述出油孔501的侧面连通;所述出油孔501、所述通油槽502与所述斜孔503相互连通,使得转阀阀芯5两端的油液压强相等,其由油压作用面积差所引起的轴向力由推力轴承8承担,以免引起转阀阀芯5卡死。

如图1所示,所述右端盖9的内端密封延伸至所述右第二孔710内,且所述转阀阀芯5的右端设有右第六孔504,所述右第六孔504是轴向盲孔,电机10的电机轴伸入所述右第六孔504中并通过键与转阀阀芯5在所述右端盖9内固定连接,从而使转阀阀芯5与所述电机10保持同步转动。

图5为本发明一实施例中一种水锤波压力信号发生装置的增压缸体2的结构示意图,如图5所示,所述增压缸体2沿轴向自左向右设有直径依次增大的左一孔202、左二孔205和左三孔209;且所述左一孔202、所述左二孔205和所述左三孔209相互贯通,从而构成增压缸体2的阶梯状内腔。所述增压缸体2上设有沿径向贯通的回位孔208,所述回位孔208的内端与所述左二孔205相连通,外端与回位油管100相连通;所述增压缸体2上开有排气孔207,所述排气孔207的外端接大气,所述排气孔207的内端与所述左三孔209相连通。左一孔202上自左向右依次同轴设有左一环形槽201、左二环形槽203和左三环形槽204;左二孔205上同轴设有左四环形槽206;左三孔209上自左向右依次开有左五环形槽210和左六环形槽211。

图6为本发明一实施例中一种水锤波压力信号发生装置的增压活塞3的结构示意图,如图6所示,所述增压活塞3自左向右由三个依次增大的圆柱体构成,且相邻两个圆柱体之间形成了第一轴肩302和第二轴肩303,增压活塞3的右端面设有左四孔301,所述左四孔301是盲孔,且所述增压活塞3左端的端面面积A2小于右端的端面面积A1。

如图1所示,所述增压缸体2的左一孔202的内壁、所述增压活塞3的左端面和所述左端盖1的右端面围合出增压空间A,且所述增压空间A通过左端盖1上的左五孔1002和出液孔1001与待测元件相连通。

所述增压缸体2的左二孔205的内壁、所述增压活塞3的第一轴肩302以及所述增压活塞3的外表面围合出回位空间B,且所述回位空间B与所述回位孔208的内端相连通。

所述增压缸体2的左三孔209的内壁、所述增压活塞3的第二轴肩303以及所述增压活塞3的外表面围合出排气空间C,且所述排气空间C与排气孔207的内端相连通。

所述增压缸体2的左三孔209的内壁、所述增压活塞3的右端面、所述增压活塞3的左四孔301、阀体7的左端面、转阀阀套6的左端面以及转阀阀芯5的左端面围合出低压空间D,且所述低压空间D与转阀阀芯5上的出油孔501的左端相连通。

所述左一环形槽201、所述左三环形槽204、所述左四环形槽206和所述左五环形槽210内分别设有第二密封圈,以保证增压空间A、回位空间B、排气空间C以及低压空间D内的油压力相互独立且不受外界压力变化干扰;所述左二环形槽203和所述左六环形槽211内设有导向带以保证增压活塞3不发生偏心卡死。

图7为本发明一实施例中一种水锤波压力信号发生装置的右端盖的结构示意图,如图7所示,右端盖9内中心线出开设有右第一孔903,右第一孔903上开有右第十一环形槽902;右端盖9的左端外表面上开有右第十二环形槽901,所述右第十一环形槽902和所述右第十二环形槽901内设有第三密封圈。

如图2所示,所述阀体7左端设有向左凸出形成所述突出部,所述突出部构成所述述增压活塞3的右端限位件,所述突出部上开有右第十三环形槽701,所述右第十三环形槽701内设有第四密封圈。

如图1所示,左一环形槽201内设有的第二密封圈、右第十一环形槽902和右第十二环形槽901内分别设有的第三密封圈、右第十三环形槽701内设有的第四密封圈保证了信号发生器内的油压力不受外界压力的影响,从而使得生成的水锤波更加精确。

如图1所示,所述控制液压系统包括液压泵105、调速阀108、截止阀110、峰值压力溢流阀104以及额定压力溢流阀107。所述液压泵105由液压泵电机驱动,所述液压泵105的入口端连接油箱,所述液压泵105的出口端与峰值压力溢流阀104的进口端以及单向阀103的入口端相连通;峰值压力溢流阀104的出口端与所述油箱相连通;所述单向阀103的出口端分别与调速阀108的入口端、截止阀110的入口端、第一蓄能器101和第一压力表102相连通,且所述单向阀103的出口端通过峰值压力油管113与阀体7上的峰值压力孔707的外端相连通。

所述调速阀108的出口端与截止阀110的出口端、额定压力溢流阀107的进口端、第二蓄能器111和第二压力表109相连接,且所述调速阀108的出口端通过额定压力油管112与阀体7上的所述额定压力孔708的外端相连接,并通过回位油管100与增压缸体2上的所述回位孔208的外端相连通。

所述额定压力溢流阀107的出口端与油箱以及第三压力表106相连接;所述回油压力油管114的一端与阀体7上的所述低压孔706的外端相连接,另一端与油箱相连接。

所述第一压力表102和第一蓄能器101监视和稳定了峰值压力油液的压力情况;第二压力表109和第二蓄能器111监视和稳定了额定压力油液的压力情况;所述第三压力表106监视了油箱压力情况。

本实施例所述的一种水锤波压力信号发生装置的具体工作过程及原理如下:

如图1所示,在准备阶段,将所述增压空间A内补充上油液,且将所述左端盖1上的出液孔1001和左五孔1002分别与待测元件连通。设定峰值压力溢流阀104的溢流压力为水锤波形的峰值压力,设定额定压力溢流阀107的溢流压力为水锤波形的额定压力;关闭截止阀110,使额定压力油路112与峰值压力油路113不连通;回位空间B内的油压力与额定压力相同,从而使增压活塞3位于其行程的最右端。

在初始阶段,液压泵105在所述液压泵电机的驱动下开始工作,将所述单向阀103打开,峰值压力溢流阀104开始溢流,一路峰值压力油液经峰值压力油管113进入峰值压力油路P峰;同时,另一路峰值压力油液经过调速阀108,使得额定压力溢流阀107开始溢流,形成的额定压力油液经额定压力油管112进入额定压力油路P额。

在水锤波信号发生阶段,所述电机10开始以一恒定速度转动,并带动转阀阀芯5转动,转阀阀芯5的转动使得转阀阀芯5上的矩形的通油槽502按转动的方向依次与转阀阀套6上的低压窗口602、峰值压力窗口603和额定压力窗口604相连通,使得低压油路T的低压信号、峰值压力油路P峰的峰值压力信号和额定压力油路P额的额定压力信号经转阀阀芯5上的通油槽502、转阀阀芯5上的出油孔501进入低压空间D;同一转速下,低压窗口602、峰值压力窗口603和额定压力窗口604在周向上的长度决定了低压信号、峰值压力信号和额定压力信号在低压空间D内表达的时间长短,即所需的水锤波波形。

所述增压活塞3在其轴向两端的液压差作用下,沿轴向移动,所述增压活塞3左、右两端的面积分别为A2与A1,且A2<A1,因此低压空间D内的水锤波压力信号经增压活塞3左右两端面积差放大A1/A2倍后进入增压空间A后经左端盖1上的左五孔1002与出液孔1001后输出给待测元件,增加了水锤波压力信号发生器的输出压力;此时,排气空间C与大气相连通,对增压活塞3的运动阻力可以忽略;回位空间B内的压力与额定压力相同,使得水锤波压力信号在压力下降阶段能够快速下降。

由于低压窗口602、峰值压力窗口603和额定压力窗口604为对称设置,因此每转过一圈可获得两个水锤波信号;所需水锤波波形的频率与所述电机10的转速线性相关。

当水锤波信号输出结束,所述电机10停止转动,所述回位空间B内的油压力为额定压力,使增压活塞3回复到其行程的最右端;下一次工作自准备阶段开始重复。

此外,在准备阶段若打开截止阀110,其余步骤相同,则系统内仅额定压力溢流阀107工作,峰值压力溢流阀104未达到设定的溢流压力不工作;此时,峰值压力油管113内的油压力与额定压力油管112内的油压力相同,即峰值压力油路P峰的峰值压力信号与额定压力油路P额的额定压力信号幅值相同,使得本水锤波信号发生器能够实现矩形波压力信号输出,如此,可以产生多种波形,满足波形需求且波形参数调节容易。

本申请实施例通过采用所述转阀阀套6和所述转阀阀芯5相配合的方式替代现有技术中的水锤波发生装置的高频响电液伺服阀来发生液压水锤波压力信号,所述的转阀阀套6和所述转阀阀芯5结构简单、造价低廉且耐久性好;另外,本申请实施例通过使用增压活塞3增加水锤波压力信号发生装置的输出压力,以在满足所需波形和频率的基础上降低水锤波压力信号发生装置所需的系统压力,从另一方面提高了本申请实施例所述水锤波压力信号发生装置的耐久性,从而解决了现有技术中的水锤波发生装置耐久性较差的技术问题,实现了耐久性好、使用寿命长且成本低的技术效果。

通过控制本申请实施例所述截止阀的开关可以调节所述装置的输出波形:当所述的截止阀关闭时,峰值压力油管内的油压力与额定压力油管内的油压力不相同,即峰值压力油路的峰值压力信号与额定压力油路的额定压力信号幅值不相同,使得所述装置能够实现水锤波压力信号输出;当所述截止阀打开时,峰值压力油管内的油压力与额定压力油管内的油压力相同,即峰值压力油路的峰值压力信号与额定压力油路的额定压力信号幅值相同,则所述装置能实现矩形波压力信号输出,从而使得本申请实施例所述压力信号发生装置既可以产生水锤波压力信号,又可以产生矩形波压力信号,且波形调节方便。

通过调节本申请实施例所述峰值压力油管内的油压力和/或所述额定压力油管内的油压力即可调节产生的水锤波的波形参数,且波形参数调节容易。

本申请实施例所述装置产生的水锤波波形的频率与所述电机10的转速线性相关,通过调节所述电机10的转速即可调节本申请实施例所述水锤波压力信号发生装置产生的水锤波压力信号的频率,且频率调节方便。

综上,本申请实施例所述的水锤波压力信号发生装置具有耐久性好、使用寿命长、成本低、可产生多种波形的压力信号、且水锤波波形参数及频率可调控的有益效果。

应当理解本申请实施例以及实施例中的具体特征是对本申请技术方案的详细的说明,而不是对本申请技术方案的限定,在不冲突的情况下,本申请实施例以及实施例中的技术特征可以相互组合。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种水锤波压力信号发生装置

- 一种管道内机械式压力波信号发生装置及方法