双介质低能耗液压动力系统及动力输出方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及液压动力系统领域,特别是一种双介质低能耗液压动力系统及动力输出方法。

背景技术

液压动力设备(例如液压马达、液压泵、液压千斤顶等设备)被广泛的运用于工业生产、农业生产和日常生活等各领域中。而降低液压动力设备的运行能耗一直是世界各国长久以来的研究方向。

发明内容

本发明的目的是克服现有技术的不足,而提供一种双介质低能耗液压动力系统及动力输出方法,它解决了现有的液压动力设备对降低运行能耗的需求。

本发明的技术方案是:双介质低能耗液压动力系统,包括压力罐A、压力罐B、压力罐C、存油罐、缓冲油箱、空气压缩装置及液压动力设备;

压力罐A上端设有气出入口A,下端设有油出入口A;

压力罐B上端设有气出入口B,下端设有油出入口B;

压力罐C上端设有气出入口C,下端设有油出入口C;

存油罐上端设有进油口,下端设有出油口;

缓冲油箱上设有入油口和排油口;

空气压缩装置上设有进气口和出气口;

液压动力设备上设有液压油进口和液压油出口,液压油出口通过管道连通至缓冲油箱的入油口,液压油进口通过管道连通至存油罐的出油口;

压力罐A的油出入口A、压力罐B的油出入口B、压力罐C的油出入口C分别通过管道连通至存油罐的进油口,而形成三条出油管路;

压力罐A的油出入口A、压力罐B的油出入口B、压力罐C的油出入口C分别通过管道连通至缓冲油箱的排油口,而形成三条回油管路;

压力罐A的气出入口A、压力罐B的气出入口B、压力罐C的气出入口C分别通过管道连通至空气压缩装置的进气口,而形成三条出气管路;

压力罐A的气出入口A、压力罐B的气出入口B、压力罐C的气出入口C分别通过管道连通至空气压缩装置的出气口,而形成三条回气管路。

本发明进一步的技术方案是:三条出油管路上分别设有出油阀门A、出油阀门B和出油阀门C,出油阀门A设在压力罐A的油出入口A与存油罐的进油口之间的管路上,出油阀门B设在压力罐B的油出入口B与存油罐的进油口之间的管路上,出油阀门C设在压力罐C的油出入口C与存油罐的进油口之间的管路上;

三条回油管路上分别设有回油阀门A、回油阀门B和回油阀门C,回油阀门A设在压力罐A的油出入口A与缓冲油箱的排油口之间的管路上,回油阀门B设在压力罐B的油出入口B与缓冲油箱的排油口之间的管路上,回油阀门C设在压力罐C的油出入口C与缓冲油箱的排油口之间的管路上;

三条出气管路上分别设有出气阀门A、出气阀门B和出气阀门C,出气阀门A设在压力罐A的气出入口A与空气压缩装置的进气口之间的管路上,出气阀门B设在压力罐B的气出入口B与空气压缩装置的进气口之间的管路上出气阀门C设在压力罐C的气出入口C与空气压缩装置的进气口之间的管路上;

三条回气管路上分别设有进气阀门A、进气阀门B和进气阀门C,进气阀门A设在压力罐A的气出入口A与空气压缩装置的出气口之间的管路上,进气阀门B设在压力罐B的气出入口B与空气压缩装置的出气口之间的管路上,进气阀门C设在压力罐C的气出入口C与空气压缩装置的出气口之间的管路上。

本发明再进一步的技术方案是:压力罐A的上端设有压力表A和排气开关A,压力罐B的上端设有压力表B和排气开关B,压力罐C的上端设有压力表C和排气开关C,存油罐的上端设有压力表D,存油罐的进油口上设有单向阀,存油罐的出油口与液压动力设备的液压油进口之间的管路上设有流量调节阀。

本发明更进一步的技术方案是:压力罐A的下端设有接近开关A,接近开关A设在油出入口A的上端,并紧邻油出入口A布置;压力罐B的下端设有接近开关B,接近开关B设在油出入口B的上端,并紧邻油出入口B布置;压力罐C的下端设有接近开关C,接近开关C设在油出入口C的上端,并紧邻油出入口C布置。

本发明更进一步的技术方案是:出油阀门A、出油阀门B、出油阀门C、回油阀门A、回油阀门B、回油阀门C、出气阀门A、出气阀门B、出气阀门C、进气阀门A、进气阀门B、进气阀门C及流量调节阀均为电磁阀。

本发明更进一步的技术方案是:空气压缩装置包括密闭气室和设在密闭气室内的空气压缩机,空气压缩装置的进气口和出气口均设在密闭气室上。

本发明更进一步的技术方案是:液压动力设备为液压马达或液压千斤顶或液压泵。

本发明的技术方案是:一种低能耗液压动力输出方法,应用于双介质低能耗液压动力系统; 双介质低能耗液压动力系统在运行前处于初始状态,在初始状态下:

a、压力罐B中充满高压空气,压力罐A中充满低压液压油,压力罐C中充满常压空气;

b、所有的电磁阀均处于关闭状态;

输出方法如下:

S01,打开进气阀门A、出气阀门B、排气开关C、回油阀门C和出油阀门A,调节流量调节阀的开度以适应液压动力设备的需求,启动空气压缩装置;压力罐B中的高压空气通过出气阀门B进入空气压缩装置,从空气压缩装置排出的高压气体通过进气阀门A进入压力罐A中,将压力罐A中的低压液压油转变为高压液压油;压力罐A中的高压液压油经过出油阀门A进入存油罐,存油罐内的液压油通过流量调节阀到达液压动力设备,驱动液压动力设备运行,以输出动力,液压动力设备排出的低压液压油依次通过缓冲油箱和回油阀门C流入压力罐C,低压液压油流入压力罐C时,迫使压力罐C中的常压空气从排气开关C排出;

本步骤中,压力罐A中的低压液压油被加压为高压液压油,并逐渐排出,压力罐A中逐渐充满高压空气;压力罐B中的高压空气逐渐排出;压力罐C中逐渐被常压液压油填满;

S02,当压力罐A中的油位降低至接近开关A时,触发接近开关A;进气阀门A、出气阀门B、排气开关C、回油阀门C和出油阀门A关闭,与此同时,进气阀门C、出气阀门A、排气开关B、回油阀门B及出油阀门C打开,压力罐A中的高压空气通过出气阀门A进入空气压缩装置,从空气压缩装置排出的高压气体通过进气阀门C进入压力罐C中,将压力罐C中的低压液压油转变为高压液压油;压力罐C中的高压液压油经过出油阀门C进入存油罐,存油罐内的液压油通过流量调节阀到达液压动力设备,驱动液压动力设备运行,以输出动力,液压动力设备排出的低压液压油依次通过缓冲油箱和回油阀门B流入压力罐B,低压液压油流入压力罐B时,迫使压力罐B中的常压空气从排气开关B排出;

本步骤中,压力罐C中的低压液压油被加压为高压液压油,并逐渐排出,压力罐C中逐渐充满高压空气;压力罐A中的高压空气逐渐排出;压力罐B中逐渐被常压液压油填满;

S03,当压力罐C中的油位降低至接近开关C时,触发接近开关C;进气阀门C、出气阀门A、排气开关B、回油阀门B及出油阀门C关闭,与此同时,进气阀门B、出气阀门C、排气开关A、回油阀门A及出油阀门B打开,压力罐C中的高压空气通过出气阀门C进入空气压缩装置,从空气压缩装置排出的高压气体通过进气阀门B进入压力罐B中,将压力罐B中的低压液压油转变为高压液压油;压力罐B中的高压液压油经过出油阀门B进入存油罐,存油罐内的液压油通过流量调节阀到达液压动力设备,驱动液压动力设备运行,以输出动力,液压动力设备排出的低压液压油依次通过缓冲油箱和回油阀门A流入压力罐A,低压液压油流入压力罐A时,迫使压力罐A中的常压空气从排气开关A排出;

本步骤中,压力罐B中的低压液压油被加压为高压液压油,并逐渐排出,压力罐B中逐渐充满高压空气;压力罐C中的高压空气逐渐排出;压力罐A中逐渐被常压液压油填满;

S04,当压力罐B中的油位降低至接近开关B时,触发接近开关B;然后循环S-S步骤,实现液压动力设备的持续运行。

本发明与现有技术相比具有如下优点:通过系统内的油路和气路的运行,使空气压缩装置间接驱动液压动力设备持续运行,输出动力。由于系统的气路中始终存在高压空气,高压空气流经空气压缩装置时即可降低空气压缩装置的运行能耗,进而达到降低液压动力设备能耗的效果。

以下结合图和实施例对本发明作进一步描述。

附图说明

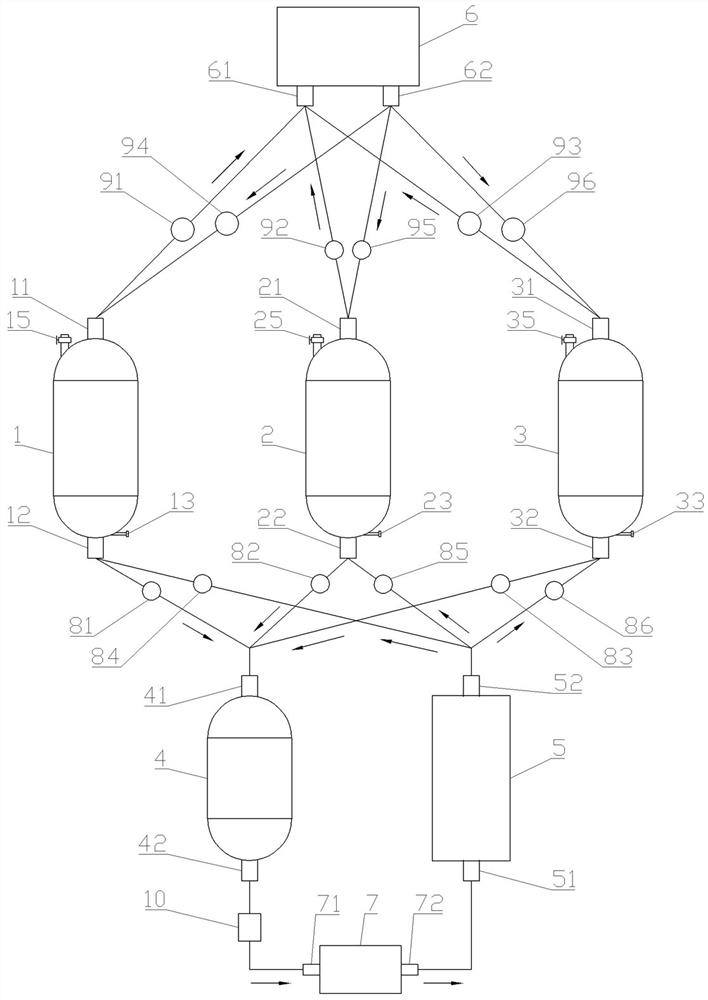

图1为本发明的结构示意图。

说明:图1中的箭头所示为介质的流动方向。

具体实施方式

实施例1:

如图1所示,双介质低能耗液压动力系统,包括压力罐A1、压力罐B2、压力罐C3、存油罐4、缓冲油箱5、空气压缩装置6及液压动力设备7。

压力罐A1上端设有气出入口A11,下端设有油出入口A12和接近开关A13,接近开关A13设在油出入口A12的上端,并紧邻油出入口A12布置。压力罐B2上端设有气出入口B21,下端设有油出入口B22和接近开关B23,接近开关B23设在油出入口B22的上端,并紧邻油出入口B22布置。压力罐C3上端设有气出入口C31,下端设有油出入口C32和接近开关C33,接近开关C33设在油出入口C32的上端,并紧邻油出入口C32布置。存油罐4上端设有进油口41,下端设有出油口42。缓冲油箱5上设有入油口51和排油口52。空气压缩装置6包括密闭气室和设在密闭气室内的空气压缩机,密闭气室外壁上设有进气口61和出气口62。液压动力设备7上设有液压油进口71和液压油出口72。

压力罐A1的油出入口A12、压力罐B2的油出入口B22、压力罐C3的油出入口C32分别通过管道连通至存油罐4的进油口41,而形成三条出油管路。三条出油管路上分别设有出油阀门A81、出油阀门B82和出油阀门C83,出油阀门A81设在压力罐A1的油出入口A12与存油罐4的进油口41之间的管路上,出油阀门B82设在压力罐B2的油出入口B22与存油罐4的进油口41之间的管路上,出油阀门C83设在压力罐C3的油出入口C32与存油罐4的进油口41之间的管路上。

压力罐A1的油出入口A12、压力罐B2的油出入口B22、压力罐C3的油出入口C32分别通过管道连通至缓冲油箱5的排油口52,而形成三条回油管路。三条回油管路上分别设有回油阀门A84、回油阀门B85和回油阀门C86,回油阀门A84设在压力罐A1的油出入口A12与缓冲油箱5的排油口52之间的管路上,回油阀门B85设在压力罐B2的油出入口B22与缓冲油箱5的排油口52之间的管路上,回油阀门C86设在压力罐C3的油出入口C32与缓冲油箱5的排油口52之间的管路上。

压力罐A1的气出入口A11、压力罐B2的气出入口B21、压力罐C3的气出入口C31分别通过管道连通至空气压缩装置6的进气口61,而形成三条出气管路。三条出气管路上分别设有出气阀门A91、出气阀门B92和出气阀门C93,出气阀门A91设在压力罐A1的气出入口A11与空气压缩装置6的进气口61之间的管路上,出气阀门B92设在压力罐B2的气出入口B21与空气压缩装置6的进气口61之间的管路上出气阀门C93设在压力罐C3的气出入口C31与空气压缩装置6的进气口61之间的管路上。

压力罐A1的气出入口A11、压力罐B2的气出入口B21、压力罐C3的气出入口C31分别通过管道连通至空气压缩装置6的出气口62,而形成三条回气管路。三条回气管路上分别设有进气阀门A94、进气阀门B95和进气阀门C96,进气阀门A94设在压力罐A1的气出入口A11与空气压缩装置6的出气口62之间的管路上,进气阀门B95设在压力罐B2的气出入口B21与空气压缩装置6的出气口62之间的管路上,进气阀门C96设在压力罐C3的气出入口C31与空气压缩装置6的出气口62之间的管路上。

液压动力设备7的液压油出口72通过管道连通至缓冲油箱5的入油口51,液压动力设备7的液压油进口71通过管道连通至存油罐4的出油口42。

优选,压力罐A1的上端设有压力表A和排气开关A15,压力罐B2的上端设有压力表B和排气开关B25,压力罐C3的上端设有压力表C和排气开关C35,存油罐4的上端设有压力表D,存油罐4的进油口41上设有单向阀,存油罐4的出油口42与液压动力设备7的液压油进口71之间的管路上设有流量调节阀10。

优选,出油阀门A81、出油阀门B82、出油阀门C83、回油阀门A84、回油阀门B85、回油阀门C86、出气阀门A91、出气阀门B92、出气阀门C93、进气阀门A94、进气阀门B95、进气阀门C96及流量调节阀10均为电磁阀。

优选,液压动力设备7为液压马达或液压千斤顶或液压泵。

简述本发明的工作原理:

双介质低能耗液压动力系统内有空气和液压油两种介质,空气和液压油分别在系统内的气路和油路中运行,空气压缩装置6直接提供气路中的空气加压和空气流动的功能,间接提供油路中的液压油加压和液压油流动的功能。油路中的液压油被气路中的高压空气加压后,形成高压液压油,高压液压油通过油路流动至液压动力设备7,即可驱动液压动力设备7运行,从液压动力设备7排出的低压液压油会被气路中的高压空气加压,又形成高压液压油,至此,实现了高压液压油在油路中的循环流动。如此往复,即实现了液压动力设备7的持续运行。

简述本发明的运行过程:

双介质低能耗液压动力系统在运行前处于初始状态,在初始状态下:

1、压力罐B2中充满高压空气,压力罐A1中充满低压液压油,压力罐C3中充满常压空气;

2、所有的电磁阀均处于关闭状态。

S01,打开进气阀门A94、出气阀门B92、排气开关C35、回油阀门C86和出油阀门A81,调节流量调节阀10的开度以适应液压动力设备7的需求,启动空气压缩装置6;压力罐B2中的高压空气通过出气阀门B92进入空气压缩装置6,从空气压缩装置6排出的高压气体通过进气阀门A94进入压力罐A1中,将压力罐A1中的低压液压油转变为高压液压油;压力罐A1中的高压液压油经过出油阀门A81进入存油罐4,存油罐4内的液压油通过流量调节阀10到达液压动力设备7,驱动液压动力设备7运行,以输出动力,液压动力设备7排出的低压液压油依次通过缓冲油箱5和回油阀门C86流入压力罐C3,低压液压油流入压力罐C3时,迫使压力罐C3中的常压空气从排气开关C35排出;

本步骤中,压力罐A1中的低压液压油被加压为高压液压油,并逐渐排出,压力罐A1中逐渐充满高压空气;压力罐B2中的高压空气逐渐排出;压力罐C3中逐渐被常压液压油填满。

S02,当压力罐A1中的油位降低至接近开关A13时,触发接近开关A13;进气阀门A94、出气阀门B92、排气开关C35、回油阀门C86和出油阀门A81关闭,与此同时,进气阀门C96、出气阀门A91、排气开关B25、回油阀门B85及出油阀门C83打开,压力罐A1中的高压空气通过出气阀门A91进入空气压缩装置6,从空气压缩装置6排出的高压气体通过进气阀门C96进入压力罐C3中,将压力罐C3中的低压液压油转变为高压液压油;压力罐C3中的高压液压油经过出油阀门C83进入存油罐4,存油罐4内的液压油通过流量调节阀10到达液压动力设备7,驱动液压动力设备7运行,以输出动力,液压动力设备7排出的低压液压油依次通过缓冲油箱5和回油阀门B85流入压力罐B2,低压液压油流入压力罐B2时,迫使压力罐B2中的常压空气从排气开关B25排出;

本步骤中,压力罐C3中的低压液压油被加压为高压液压油,并逐渐排出,压力罐C3中逐渐充满高压空气;压力罐A1中的高压空气逐渐排出;压力罐B2中逐渐被常压液压油填满。

S03,当压力罐C3中的油位降低至接近开关C33时,触发接近开关C33;进气阀门C96、出气阀门A91、排气开关B25、回油阀门B85及出油阀门C83关闭,与此同时,进气阀门B95、出气阀门C93、排气开关A15、回油阀门A84及出油阀门B82打开,压力罐C3中的高压空气通过出气阀门C93进入空气压缩装置6,从空气压缩装置6排出的高压气体通过进气阀门B95进入压力罐B2中,将压力罐B2中的低压液压油转变为高压液压油;压力罐B2中的高压液压油经过出油阀门B82进入存油罐4,存油罐4内的液压油通过流量调节阀10到达液压动力设备7,驱动液压动力设备7运行,以输出动力,液压动力设备7排出的低压液压油依次通过缓冲油箱5和回油阀门A84流入压力罐A1,低压液压油流入压力罐A1时,迫使压力罐A1中的常压空气从排气开关A15排出;

本步骤中,压力罐B2中的低压液压油被加压为高压液压油,并逐渐排出,压力罐B2中逐渐充满高压空气;压力罐C3中的高压空气逐渐排出;压力罐A1中逐渐被常压液压油填满。

S04,当压力罐B2中的油位降低至接近开关B23时,触发接近开关B23;然后循环S01-S03步骤,实现液压动力设备7的持续运行。

- 双介质低能耗液压动力系统及动力输出方法

- 双液压泵对置布置的动力输出结构