一种岩石破开器

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于矿山岩石开采破开施工设备技术领域,具体涉及一种岩石破开器。

背景技术

岩石破开器用在矿山岩石的开采及各种基建工程中,可代替爆破类型、污染环境的危险型方式开采,是一种新型的岩石破开新设备的一个重要部分。

目前的岩石破开主要采用两种技术:一是采用化学多孔,填装化学膨胀剂,时间较长的破开方法,该方法破开效率低下,不利于大面积开采;二是采用液压破开机,其特点是:用6-10个直径80的小油缸串联而成,该设备存在以下问题:一是只能沿岩石的一个方向破开、破开效率低下;二是冲头采用油缸杆头,冲头的端部为半球面型,360度方向均匀用力,使得破开力分散,耗力大、开采效果差。

发明内容

本发明的目的是解决现有的岩石破开设备只能沿一个方向破开、破开功能、效率低下、破开冲击力分散,效果差的技术问题,提供一种岩石破开器。

为解决上述技术问题,本发明采用的技术方案是:

一种岩石破开器,包括支撑组件、楔柱、内衬组件和破开组件,所述内衬组件设在支撑装置的内腔中,所述楔柱设置在内衬组件内部,所述破开组件设置在支撑组件上;

所述支撑组件包括紧固件、外筒、法兰和若干个加强筋,所述紧固件设置在外筒的顶部,所述法兰设置在外筒上端,所述若干个加强筋均匀设置在法兰的底面上;

所述外筒筒体的前、后、左和右侧壁上竖向均匀设有若干个焊孔,所述外筒筒体的前、左和右侧壁上竖向均匀设有若干个堵头安装孔,且所述堵头安装孔位于前、左、右三个竖向的焊孔之间,在所述外筒的筒底中间设有放油孔;

所述楔柱侧壁的前、左和右面竖直方向设有三列若干个楔柱凸端和楔柱凹端,所述楔柱凸端和楔柱凹端之间由设有滚柱凹槽的平滑斜坡面过度,所述楔柱的上端设有固定连接端,所述固定连接端的外侧壁竖直均匀设有四个半圆形的油槽,所述固定连接端的中间设有外油缸杆头连接螺孔,所述楔柱设置在内衬组件的内部,且楔柱的后侧壁上设有若干个后滚珠安装孔,所述每个后滚珠安装孔的两端均设有端盖安装凹台;

所述内衬组件包括后内衬板、两个侧内衬板和前内衬板,所述后内衬板设置在外筒内的后侧壁上,所述两个侧内衬板设置在外筒的左右两面内侧壁上,所述前内衬板设置在外筒内的前侧壁上,且在所述后内衬板上设有与外筒上对应的焊孔,在两个侧内衬板和前内衬板上均设有与外筒上的焊孔和堵头安装孔相对应的孔;

所述破开组件包括若干个堵头、若干个立向冲头、若干个第一密封圈、若干个第二密封圈、若干个碟形弹簧和平向冲头,所述堵头为弧形板状结构,其上下两端设有第一密封圈槽,前面中间设有冲头安装孔,后面中间设有蝶形弹簧安装卡台,所述冲头安装孔圆周上设有第二密封圈槽,所述冲头安装孔的上下两边设有端盖固定螺孔;所述若干个堵头设置在每个堵头安装孔内,所述若干个立向冲头设置在每个堵头上的冲头安装孔内,所述平向冲头设置在前面最下边的堵头上的冲头安装孔内,所述若干个碟形弹簧设置在蝶形弹簧安装卡台与立向冲头的第一卡座和平向冲头的第二卡座之间,所述若干个第一密封圈设置第一密封圈槽内,所述若干个第二密封圈设置在第二密封圈槽内;

进一步的,所述岩石破开器还包括滚动组件,所述滚动组件包括若干个后滚柱、若干个端盖,若干个前、左、右滚柱,所述若干个后滚柱设置在楔柱后侧壁上的后滚柱安装孔内,所述若干个端盖设置在楔柱的后滚柱安装孔两端的端盖安装凹台上,所述若干个前、左、右滚柱分别设置在立向冲头的前、左、右滚柱安装孔和平向冲头的前滚柱安装孔内。

进一步的,所述楔柱上任意竖向相邻的两个楔柱凸端之间的距离等于外筒上任意竖向相邻的两个堵头安装孔之间的距离。

进一步的,所述后滚柱的直径小于端盖的内径,所述前、左、右滚柱的直径小于前、左、右滚柱安装孔和前滚柱安装孔的直径。

与现有技术相比,本发明的有益效果是:

1、本发明装置采用液压和机械相结合的方式,具有前立、左立、右立、前下水平四面破开的优势,功能增加、作业到位,且采用的冲头带大锥形刃,具有用力集中,破开方向明确、效率高的优势;

2、本发明装置在楔柱四面与内衬板之间设置有若干滚柱,减小了楔柱与冲头、后内衬的摩擦。

3、本发明装置可单独使用,也可多台并联使用,多台并联使用可提高作业效率,组成一台大型、可大面积可采的自动化设备。

附图说明

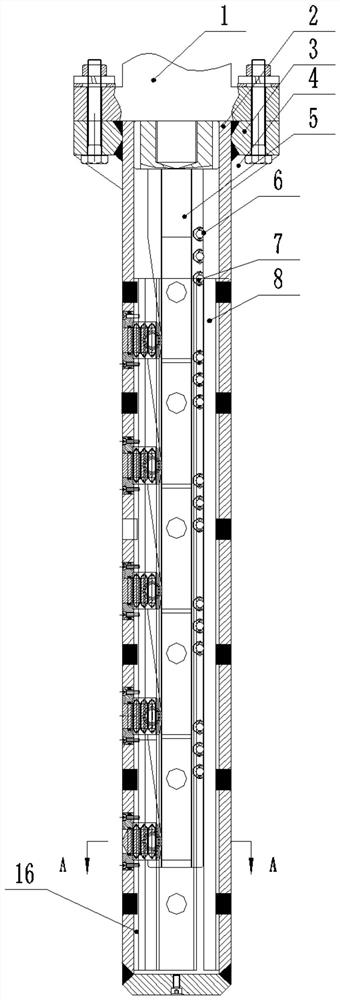

图1为本发明的的楔柱位于上位时的总体结构左视图;

图2为图1中的A-A横截面示意图;

图3为本发明的的楔柱位于下位时的总体结构主视图;

图4为图3中的Ⅰ区域局部放大示意图;

图5为图3中的B-B横截面示意图;

图6为图1中的外筒结构示意图;

图7为图6中的外筒A向结构示意图;

图8为图6中的C-C横截面示意图;

图9为图6中的D-D横截面示意图;

图10为图1中的外筒与内衬板连接的横截面示意图;

图11为图1中的楔柱左视结构示意图;

图12为图1中的楔柱主视结构示意图;

图13为图11中的E-E横截面结构示意图;

图14为图11中的F-F横截面结构示意图;

图15为图12中的B向结构示意图;

图16为图10中的后内衬板结构示意图;

图17为图16中的G-G横截面示意图;

图18为图10中的侧内衬板结构示意图;

图19为图18中的H-H横截面示意图;

图20为图10中的前内衬板结构示意图;

图21为图20中的I-I横截面示意图;

图22为图1中的后滚柱结构示意图;

图23为图1中的端盖结构示意图;

图24为图1中的堵头结构左视示意图;

图25为图1中的堵头结构主视示意图;

图26为图1中的立向冲头结构主视示意图;

图27为图1中的立向冲头结构俯视示意图;

图28为图1中的前/侧滚柱结构示意图;

图29为图1中的蝶形弹簧主视结构示意图;

图30为图1中的蝶形弹簧右视结构示意图;

图31为图1中的平向冲头结构主视示意图;

图32为图1中的平向冲头结构俯视示意图;

图中:1-紧固件、2-外筒、3-法兰、4-加强筋、5-楔柱、6-后滚柱、7-端盖、8-后内衬板、9-堵头、10-立向冲头、11-第一密封圈、12-第二密封圈、13-蝶形弹簧、14-前、左、右滚柱、15-侧内衬板、16-前内衬板、17-平向冲头;

其中:2.1-焊孔、2.2-堵头安装孔、2.3-放油孔、5.1-楔柱凸端、5.2-楔柱凹端、5.3-固定连接端、5.4-油槽、5.5-外油缸杆头连接螺孔,5.6-滚柱导槽,5.7-后滚柱安装孔、5.8-端盖安装凹台、9.1-冲头安装孔、9.2-第一密封圈槽、9.3端盖固定螺孔、9.4-第二密封圈槽、9.5-蝶形弹簧安装卡台、10.1-前、左、右滚柱安装孔、10.2-第一卡座、10.3-第一冲头刃、15.1-堵头安装螺孔、17.1-前滚柱安装孔、17.2-第二卡座、17.3-第二冲头刃。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

如图1-32所示,一种岩石破开器,包括支撑组件、楔柱5、内衬组件和破开组件,所述内衬组件设在支撑装置的内腔中,所述楔柱5设置在内衬组件内部,所述破开组件设置在支撑组件上;

所述支撑组件包括紧固件1、外筒2、法兰3和若干个加强筋4,所述紧固件1设置在外筒2的顶部,所述法兰3设置在外筒2上端,所述若干个加强筋4均匀设置在法兰3的底面上;

所述外筒2筒体的前、后、左和右侧壁上竖向均匀设有若干个焊孔2.1,所述外筒2筒体的前、左和右侧壁上竖向均匀设有若干个堵头安装孔2.2,且所述堵头安装孔2.2位于前、左、右三个竖向的焊孔2.1之间,在所述外筒2的筒底中间设有放油孔2.3;

所述楔柱5侧壁的前、左和右面竖直方向设有三列若干个楔柱凸端5.1和楔柱凹端5.2,所述楔柱凸端5.1和楔柱凹端5.2之间由设有滚柱凹槽5.6的平滑斜坡面过度,所述楔柱5的上端设有固定连接端5.3,所述固定连接端5.3的外侧壁竖直均匀设有四个半圆形的油槽5.4,所述固定连接端5.3的中间设有外油缸杆头连接螺孔5.5,所述楔柱5设置在内衬组件的内部,且楔柱5的后侧壁上设有若干个后滚珠安装孔5.7,所述每个后滚珠安装孔5.7的两端均设有端盖安装凹台5.8,所述楔柱5上任意竖向相邻的两个楔柱凸端5.1之间的距离等于外筒2上任意竖向相邻的两个堵头安装孔2.2之间的距离;

所述内衬组件包括后内衬板8、两个侧内衬板15和前内衬板16,所述后内衬板8设置在外筒2内的后侧壁上,所述两个侧内衬板15设置在外筒2的左右两面内侧壁上,所述前内衬板16设置在外筒2内的前侧壁上,且在所述后内衬板8上设有与外筒上对应的焊孔2.1,在两个侧内衬板15和前内衬板16上均设有与外筒上的焊孔2.1和堵头安装孔2.2相对应的孔;

所述破开组件包括若干个堵头9、若干个立向冲头10、若干个第一密封圈11、若干个第二密封圈12、若干个碟形弹簧13和平向冲头17,所述堵头9为弧形板状结构,其上下两端设有第一密封圈槽9.2,前面中间设有冲头安装孔9.1,后面中间设有蝶形弹簧安装卡台9.5,所述冲头安装孔9.1圆周上设有第二密封圈槽9.4,所述冲头安装孔9.1的上下两边设有端盖固定螺孔9.3;所述若干个堵头9设置在每个堵头安装孔2.2内,所述若干个立向冲头10设置在每个堵头9上的冲头安装孔9.1内,所述平向冲头17设置在前面最下边的堵头9上的冲头安装孔9.1内,所述若干个碟形弹簧13设置在蝶形弹簧安装卡台9.5与立向冲头10的第一卡座10.2和平向冲头17的第二卡座17.2之间,所述若干个第一密封圈11设置第一密封圈槽9.2内,所述若干个第二密封圈12设置在第二密封圈槽9.4内;

所述岩石破开器还包括滚动组件,所述滚动组件包括若干个后滚柱6、若干个端盖7,若干个前、左、右滚柱14,所述若干个后滚柱6设置在楔柱5后侧壁上的后滚柱安装孔5.7内,所述若干个端盖7设置在楔柱5的后滚柱安装孔5.7两端的端盖安装凹台5.8上,所述若干个前、左、右滚柱14分别设置在立向冲头10的前、左、右滚柱安装孔10.1和平向冲头17的前滚柱安装孔17.1内。

所述后滚柱6的直径小于端盖7的内径,所述前、左、右滚柱14的直径小于前、左、右滚柱安装孔10.1和前滚柱安装孔17.1的直径。

本发明工作原理如下:

在装配本装置时,首先用螺栓封住外筒2底部的放油孔2.3,在楔柱5顶端加注润滑油,润滑油沿着油槽5.4向下流入外筒2内的衬板内侧面,然后沿着衬板内侧面一直向下流到筒底,通过紧固件1及法兰3将外油缸杆头安装到楔柱5顶端的外油缸杆头连接螺孔5.5内,如图1所示,楔柱5位于上位,此时楔柱5的楔柱凹端5.2与立向冲头10和平向冲头17位于同一水平面,蝶形弹簧13处于自由状态,立向冲头10的第一冲头刃10.3和平向冲头17的第二冲头刃17.3与外筒2的外侧壁齐平,将本装置整体安装好后,用另外配套的液压悬挂机悬挂;

作业时,将本装置放入在岩石预先打好的孔内;打开外接油缸开关,外接的油缸杆头向下伸出,推动楔柱5向下运动,在下行过程中,楔柱5后端面上的后滚柱6与后内衬板8相接触,其他三面上的前、左、右滚柱14分别沿着楔柱5的前、左、右侧的滚柱导槽5.6滚动,随着楔柱5的下行,蝶形弹簧13被压缩,立向冲头10和平向冲头17被逐渐挤出并向外移动,当楔柱5下行至外筒2的筒底时,如图3所示,楔柱5的楔柱凸端5.1正好下降到与立向冲头10和平向冲头17位于同一水平位置,立向冲头10和平向冲头17被挤压向外移动至最大位移,立向冲头10和平向冲头17同时向前立、前水平、左立、右立四个方向挤压岩石,将其撑破而达到岩石破开的效果,同时筒底的润滑油被下行的楔柱5挤压而沿着楔柱5与内衬板之间的间隙向上流动,进一步增加润滑效果;楔柱5的楔柱凸端5.1与楔柱凹端5.2的高度差,既是立向冲头10和平向冲头17的伸出长度破开行程。

使用完毕后,外接油缸杆头向上收缩,楔柱5向上移动,楔柱5的楔柱凸端5.1随之向上移动,立向冲头10和平向冲头17在蝶形弹簧13的作用力下沿着楔柱5的斜坡面逐渐回缩,外筒2内的润滑油随着楔柱5的上升而向下流动,当楔柱5上升到初始位置的上位状态时,楔柱凹端5.2与立向冲头10和平向冲头17位于同一水平面,蝶形弹簧13恢复到自由状态,立向冲头10和平向冲头17在蝶形弹簧13的作用下缩回,冲头刃部与外筒2的外侧壁齐平,此时,一个作业流程完成;

长时间反复使用后,将外筒2底部放油孔2.3内的螺栓卸下,将筒内的不净润滑油排放掉,将螺栓安装上,下次使用时重新加入新的润滑油。

- 一种岩石破开器

- 一种新型岩石非爆破开挖切割装置