成型车辆内装材料的成型模具及其成型方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及成型车辆内装材料的成型模具,更加详细地,涉及将两个树脂成型件压接从而成型车辆内装材料的成型模具。

背景技术

一般情况下,车辆内装材料使用作为PVC或TPE(Thermoplastic Elastomer:热塑性弹性体)的一种使用的TPO(Olefin系Thermoplastic Elastomer)以及TPU(thermoplastic polyurethane:热塑性聚氨酯弹性体)等为材质的原材料,制造作为内装材料使用的表皮(skin)。

即,如车辆用内装材料等产品呈现出被制造为以塑料材质构成的硬质的芯(Core)和发泡产品的趋势,发泡产品在以赋予高级且柔软的形象的皮革或布材质构成的柔软表皮(Skin)之间发泡成型聚氨酯等泡沫液,从而具有表皮层、聚氨酯泡沫层以及芯层的三重结构。

另一方面,最近,为了降低制造成本,进行了很多以塑料展现皮革质感的仪表盘的制造方法,这样的制造方法因为使用模具而易于制造。

并且,对于这样的车辆内装材料(尤其是应用真缝线(real-stitch)的产品),一般是通过压接形成有缝线的表皮和芯的工序来制造,但是,由于表皮的形状和芯的形状,在局部区间出现表皮未能完整地紧贴于芯或者过于紧贴等而导致厚度偏差或者表皮与芯之间的位置偏差,成为不良产品的原因。

现有技术文献

专利文献

专利文献1:韩国授权专利第10-1773138号(发明名称:车辆用内装材料制造方法)

专利文献2:韩国公开专利第10-2001-0073709号(发明名称:车辆的内装材料用基材与表皮材料的接合装置以及接合方法)

发明内容

要解决的技术问题

本发明要解决的技术问题是提出一种将形成有缝线的表皮压接于芯的方案。

本发明要解决的另一个技术问题是提出一种表皮完整地紧贴于芯的方案。

本发明要解决的又一个技术问题是提出一种成型形成有缝线的车辆内装材料的模具。

解决技术问题的手段

为此,本发明的成型车辆内装材料的成型模具包括:上部模具,芯安装于所述上部模具;放置台,安装于上部模具的所述芯下降后紧贴的表皮的边缘中的至少一部分放置在所述放置台;以及下部模具,与在放置所述边缘的状态下下降的所述芯紧贴的表皮的底面配置在所述下部模具。

为此,本发明的成型车辆内装材料的成型方法,包括以下步骤:芯安装于上部模具,表皮的边缘中的至少一部分放置在位于所述上部模具的下端的放置台;安装有所述芯的上部模具下降到所述芯紧贴于表皮为止;在芯和表皮紧贴的状态下所述上部模具和放置台下降或者下部模具上升,合上上部模具和下部模具,以使所述表皮的底面紧贴于所述下部模具;通过合上的上部模具和下部模具对芯和表皮进行压接;以及所述放置台和上部模具上升或者所述下部模具下降,从而芯和表皮被压接的车辆内装材料暴露于外部。

发明效果

根据本发明的对车辆内装材料进行成型的成型模具,在上部模具与下部模具之间设置放置台,该放置台放置至少一部分的表皮边缘,从而安装于上部模具的芯能够完整地紧贴于表皮。详细说明是,将放置于放置台的表皮的边缘中必要的部分放置于放置台,从而能够提高表皮的自由度,高自由度的表皮可以完整地紧贴于下降的芯。

并且,必要时通过使放置台进行振动,从而可以进一步提高表皮的自由度,在这种情况下,表皮和芯更加完整地紧贴。

附图说明

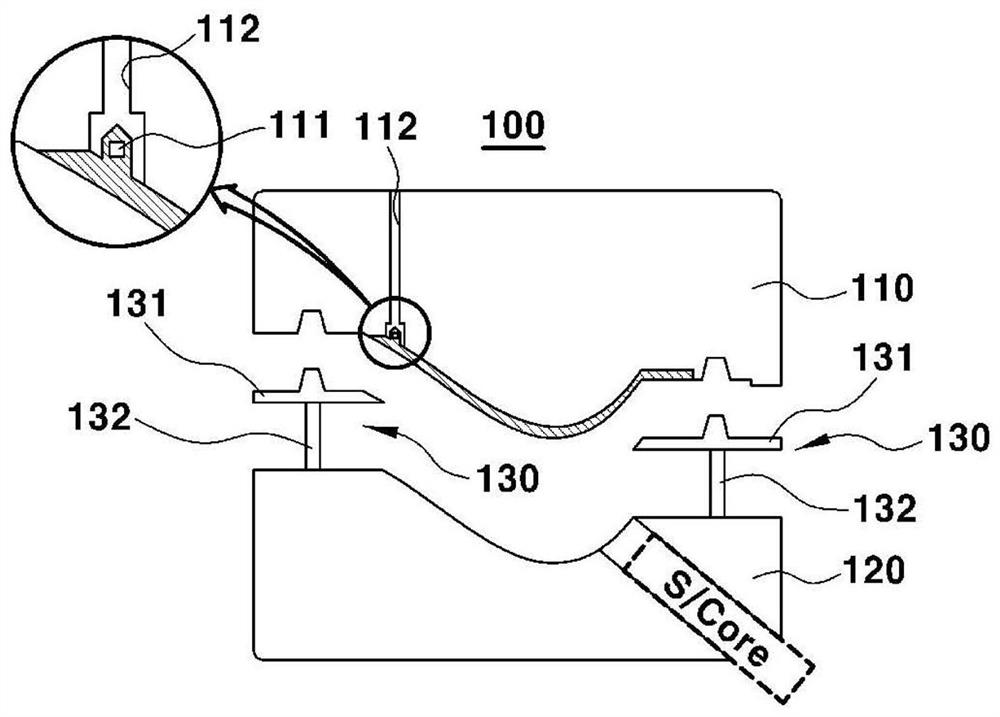

图1是示出根据本发明一实施例的成型车辆内装材料的成型模具的结构的图。

图2示出了利用根据本发明一实施例的成型模具成型车辆内装材料的工序。

图3是示出根据本发明一实施例的下部模具的其它图。

图4示出了利用根据本发明又一实施例的成型模具成型车辆内装材料的工序。

附图标记说明

100:成型模具;110:上部模具;120:下部模具;130:放置台;131:夹具;132:支承部。

具体实施方式

下面,参照附图进一步详细说明本发明的实施例。可以以各种方式实施本发明的实施例,不应该解释为本发明的保护范围限定于下面的实施例。本实施例是用于向本领域技术人员更加完整地说明本发明而提供的。

并且,在本说明书中将构成的名称划分为上部模具、下部模具等,这是基于成型模具的相对位置命名的,并不限定于其顺序。

并且,在本说明书中,如“移动”等表达方式是包括“下降”、“上升”等概念的记载方式,可以理解为移动的对象接近或者远离位于移动方向的另一个对象的概念。

并且,在本说明书中,“紧贴”和“接合”等术语包含各个构成彼此相对定位的意思,表示执行物理或者化学性结合的两个不同的构成的关系。

图1是示出根据本发明一实施例的成型车辆内装材料的成型模具的图。下面,利用图1详细说明根据本发明一实施例的成型车辆内装材料的成型模具的结构。

根据图1,成型模具100由上部模具以及下部模具构成。上部模具110位于以下部模具为基准的相对上端,下部模具120位于上部模具110的下端。关于本发明,与上部模具110不同,下部模具120形成有放置台130。放置台130以下部模具120为基准可以上下移动,在车辆内装材料的成型工序中上下移动。

下面,说明放置台的形状以及上部模具的形状。

如上所述,本发明提出的车辆内装材料由表皮和芯构成,成型模具执行将表皮和芯压接,从而制造车辆内装材料的功能。关于本发明,表皮放置在放置台,芯固定于上部模具。

为此,放置台130形成有可以放置表皮的边缘的突起部,上部模具110形成有供放置台的突起部插入的槽部。

图2示出了利用根据本发明一实施例的成型模具成型车辆内装材料的工序。下面,利用图2,使用成型模具,对车辆内装材料进一步详细说明。

在S200步骤,使放置台从下部模具上升,与此同时,上部模具和下部模具隔开一定的距离。当然,如图2示出,放置台位于上部模具与下部模具之间。如上所述,放置台以下部模具为基准可以上下或者左右方向移动。

位于下部模具的放置台可以包括用于放置表皮的表皮夹具131,并且可以包括位于夹具131与下部模具之间的支承部132。

更加优选地,支承部132可以包括在上下方向可以施加弹性的弹簧,还可以构成为在支承部132与夹具131之间进一步包括构成为在左右方向可以振动的弹性部件。

并且,支承部132可以构成为在下部模具包括一定的槽,以便以下部模具为基准可以向左右方向(宽度方向或者长度方向)振动。

在S202步骤,芯放置在上部模具,表皮放置在放置台。关于本发明,上部模具可以利用真空吸附方式使芯紧贴于上部模具,或者利用夹具131使芯紧贴于上部模具。为了与表皮的粘结,芯的底面涂覆有粘接剂。

放置在放置台的表皮并不是表皮的所有部分,只有表皮边缘部分中的至少一部分放置于放置台。这样,只有表皮的边缘部分放置在放置台,从而提高表皮的自由度。详细说明是,放置台上可以放置表皮的边缘中的所有部分,或者根据需要仅放置一部分。

在S204步骤,上部模具向下部模具方向的下端下降,构成为紧贴或吸附在上部模具的芯与放置在放置台的表皮彼此接触。如上所述,只有表皮的边缘放置在放置台,从而提高表皮的自由度,由此芯和表皮完整地紧贴。

在S206步骤,在表皮和芯接合的状态下,上部模具和放置台下降。即,在芯和表皮紧贴的状态下,上部模具和放置台向下部模具方向移动。这样,上部模具向下部模具方向移动,从而合上成型模具。即,在上部模具和下部模具内部成型芯和表皮。详细说明是,芯和表皮在成型模具内被压接从而制造成车辆内装材料。除此之外,下部模具可以向上部模具方向上升,以此来代替上部模具和放置台下降。

在S208步骤,使上部模具移动到上端,打开成型模具。当然,在上部模具向上端移动时,放置台也向上端移动,完成成型的车辆内装材料暴露在外部。这样,当上部模具向上端移动时,放置台也一起移动,从而可以简单地使车辆内装材料暴露在外部。除此之外,也可以是下部模具下降,以此来代替上部模具的上升。

在S210步骤,从成型模具分离车辆内装材料,取出到外部,之后,提取到车辆成型模具外部,切割不必要的部分,制造出期望的车辆内装材料。

这样,本发明提出的方案,在将表皮放置在放置台的状态下使上部模具下降,在使表皮和芯紧贴的状态下,使表皮紧贴于下部模具。

相对于此,现有的制造车辆内装材料的方法是通过膜压接工序制造,膜压接工序由以下工序构成:1、预成型表皮的工序;2、射出芯的工序;3、结合芯之后通过手工作业预接合芯和表皮的工序;4、预接合之后将产品配置在膜设备的工序;以及5、利用硅橡胶片包围产品后,真空吸附的工序。尤其是,预接合工序100%通过手工作业进行,所以根据操作者的效率会出现位置偏差以及不良,根据产品的尺寸,必要时至少需要两名以上的操作者。并且,在预接合工序中,有时还出现表皮变形的问题。

相对于此,在本发明中提出的车辆内装材料成型工序,是在使高自由度的表皮紧贴于芯的状态下使表皮紧贴于下部模具,从而与现有技术相比,降低发生芯与表皮的位置偏差的可能性。

图3示出了根据本发明一实施例的下部模具的结构。下面,利用图3详细说明根据本发明一实施例的下部模具的结构。

图3的放置台的形状与图1不同。图1提出了具有突出部的形状的放置台,相反,图3提出了利用夹具131夹住表皮的边缘的方案。详细说明是,夹具131在下部模具中可以与放置台一致地上下移动,在下部模具向上侧移动之后夹住表皮的边缘。

当然,如上所述,芯也可以利用另外的夹具131紧贴于下部模具。

图4示出了根据本发明另一实施例的利用成型模具对车辆内装材料进行成型的工序。下面,利用图4,利用成型模具详细说明车辆内装材料。

在S400步骤,使放置台从下部模具上升,与此同时,上部模具和下部模具隔开一定距离。当然,如图4示出,放置台位于上部模具与下部模具之间。

在S402步骤,将芯放在上部模具,将表皮放在放置台。关于本发明,上部模具利用真空吸附方式将芯紧贴于上部模具,或者可以利用夹具131将芯紧贴于上部模具。芯的底面涂覆有粘接剂,以便与表皮接合。

放在放置台的表皮并不是放置表皮的所有部分,只有表皮的边缘、即前端部分放在放置台。这样,只是将表皮的边缘部分放置在放置台,从而可以提高表皮的自由度。

在S404步骤,对放置台施加振动。关于本发明,放置台可以向左右方向振动或者上下方向振动。当然,优选地,放置台向上下方向振动。对放置台施加振动时,放在放置台的表皮也振动。表皮振动时,与表皮被固定时相比,具有相对高的自由度。

通过放置台产生的振动用于执行向左右或者上下方向延伸表皮的表面的过程,以便与上部模具芯对应,从而构成为整理表皮,以使表皮的一面与位于上部模具的芯的相对的一面实质上对应。

在S406步骤,上部模具向下端下降,从而紧贴于上部模具的芯与放置在放置台的表皮紧贴。芯和表皮紧贴后,中断放置台的振动。

在S408步骤,上部模具和放置台下降。即,在芯和表皮紧贴的状态下,上部模具和放置台向下部模具方向移动。上部模具向下部模具方向移动,从而合上成型模具,由此,芯和表皮在上部模具和下部模具内部成型。

在S410步骤,将上部模具向上端移动,打开成型模具。当然,当上部模具向上端移动时,放置台也向上端移动,从而完成成型的车辆内装材料暴露在外部。

之后,在S412步骤,将暴露的车辆内装材料从成型模具分离,切割不必要的部分,制造出期望的车辆内装材料。

参照附图示出的一实施例说明了本发明,但是,这只是示例性的,本领域技术人员应该可以理解由此可以得到各种变形以及等同的其它实施例。

- 成型车辆内装材料的成型模具及其成型方法

- 模内装饰注塑成型模具及成型方法