一种混凝土搅拌机

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及混凝土施工设备技术领域,尤其涉及一种混凝土搅拌机。

背景技术

混凝土是当代最主要的土木工程材料之一,它是由胶凝材料,颗粒状材料,水以及必要时加入的外加剂和掺合料按一定比例配制,经均匀搅拌、密实成型、养护硬化而成的一种人工石材;混凝土具有原料丰富,价格低廉,生产工艺简单、抗压强度高、耐久性好、强度等级范围宽等特点,因而被广泛应用于土木工程、造船业、机械工业、海洋的开发、地热工程等;在混凝土的制造工艺过程中,混凝土的搅拌尤为重要的,为了搅拌效率并减轻劳动强度,一般采用混凝土搅拌机进行混凝土的搅拌。

混凝土搅拌机是把水泥、砂石骨料和水混合并拌制成混凝土混合料的机械;主要由拌筒、加料和卸料机构、供水系统、原动机、传动机构、机架和支承装置等组成。

现有技术中,混凝土搅拌机受限于自身结构以及进料方式,往往存在混凝土原料搅拌不均匀、搅拌效果差、工作效率低等问题。

发明内容

本申请实施例通过提供一种混凝土搅拌机,解决了现有技术中混凝土搅拌机存在的混凝土原料搅拌不均匀、搅拌机工作效率低的问题,实现了混凝土搅拌机高效、高质量的进行混凝土搅拌工作的技术效果。

本申请实施例提供了一种混凝土搅拌机,包括搅拌机壳体、驱动装置和控制单元,还包括原料进料装置、定量进料装置、干混装置、湿混装置和终混装置;

所述的搅拌机壳体为混凝土搅拌机的壳体,起到承载混凝土搅拌机各部件的作用;

所述的原料进料装置起到向搅拌机中输送混凝土原料的作用,主体为喇叭形且定位于所述的搅拌机壳体顶部,数量为两个及以上,每个原料进料装置分别用于向混凝土搅拌机中输送不同的混凝土原料;

所述的定量进料装置定位于所述的原料进料装置底部,与所述的原料进料装置相贴合且其数量与原料进料装置相同,定量进料装置和所述的原料进料装置一一对应,起到将不同的原料进料装置内的不同原料按比例有序输出的作用;

所述的干混装置包括干混装置主体和干混装置搅拌杆,干混装置主体用于容纳混凝土非液体原料,干混装置搅拌杆定位在所述的干混装置主体上,用于拌和混凝土;

所述的干混装置定位于所述的定量进料装置的下方,起到将混凝土的原料在未加水的状态下混合均匀的作用;

所述的湿混装置位于所述的搅拌机壳体内部且位于所述的干混装置的下方,湿混装置包括喷淋装置、湿混装置壳体和湿混叶轮;

所述的喷淋装置定位于所述的搅拌机壳体上的侧壁上,起到向进入所述的湿混装置壳体的干拌完成后的混凝土中添加液体原料的作用;

所述的湿混装置壳体固定连接在所述的搅拌机壳体的内壁上,主体为一个轴向与所述的搅拌机壳体高度方向垂直的圆柱形容器,用于为混凝土的固体原料与液体原料的混合提供空间;

所述的湿混叶轮可转动固定连接在所述的湿混装置壳体上,受所述的驱动装置的驱动而转动,起到将干拌均匀的混凝土与混凝土液体原料混合的作用;

所述的终混装置定位于搅拌机壳体的内部且位于所述的湿混装置的下方,起到将经过湿混装置混合后的混凝土进一步混合的作用。

进一步的所述搅拌机壳体上定位有原料进料装置安装口、搅拌机出料装置、进水口、轴承支座和搅拌机支架;

所述的原料进料装置安装口设置于所述的搅拌机壳体的顶部,其数量与所述的原料进料装置的数量相同,起到安装定位所述的原料进料装置的作用;

所述的搅拌机出料装置定位在所述的搅拌机壳体的底部,本质为一个开关,起到将混合好的混凝土输出混凝土搅拌机的作用;

所述的进水口设置在所述的搅拌机壳体的侧壁上,用于与水源连接为所述的湿混装置供应混凝土液体原料;

所述的轴承支座定位在所述的搅拌机壳体的侧壁上,起到承载所述的定量进料装置、干混装置和湿混装置的作用;

所述的搅拌机支架定位于搅拌机的底部,起到将搅拌机撑起进而便于成品混凝土的输出的作用。

进一步的所述定量进料装置包括进料轮、进料轮轴和进料轮隔板;

所述的进料轮主体为纵断面为“H”形的轮子,进料轮定位在所述的进料轮轴上,进料轮的轴线与所述的进料轮轴的轴线重合;

所述的进料轮隔板定位在所述的进料轮上并将进料轮均分为多个分区;

所述的进料轮轴通过所述的轴承支座可转固定连接在所述的搅拌机壳体上并在所述的驱动装置的驱动下转动,进料轮的不同转速能够实现成比例的向搅拌机内部输送混凝土非液体原料;

所述的干混装置主体包括干混装置隔板和干混装置主体轴;

所述的干混装置主体为纵断面为“H”形的轮子,其上定位有干混装置隔板;

所述的干混装置隔板为直板,将干混装置主体均匀分割并形成多个“扇形柱”形状的储料空间,每个储料空间内部均定位有干混装置搅拌杆,干混装置搅拌杆起到在所述的驱动装置的作用下拌和混凝土原料的作用;

所述的定量进料装置中输出的混凝土原料受自身重力影响进入所述的干混装置,所述的干混装置主体定位在所述的干混装置主体轴上,干混装置主体轴的轴线与所述的干混装置主体的轴线重合;

所述的干混装置主体轴通过所述的轴承支座可转固定连接在所述的搅拌机壳体上并在所述的驱动装置的驱动下转动。

进一步的所述喷淋装置包括喷淋装置进水口、喷淋泵和喷淋组件;

所述的喷淋装置进水口与所述的进水口连通,用于为所述的喷淋泵供应混凝土液体原料;

所述的喷淋泵用于将水泵送至所述的喷淋组件;

所述的喷淋组件起到将液体原料洒向干拌后的混凝土进而加快干拌后的混凝土与混凝土液体原料的混合效率的作用;

所述的湿混装置壳体包括湿混装置进料口和湿混装置出料组件;

所述的湿混装置进料口位于所述的湿混装置壳体的顶部,用于通过干拌完成后的混凝土;

所述的湿混装置出料组件本质为一个开关,位于所述的湿混装置壳体的底部,起到适时开启进而将加水拌和后的混凝土输出所述的湿混装置壳体的作用。

进一步的所述湿混叶轮包括湿混叶轮框架和湿混叶轮铰接板;

所述的湿混叶轮框架实质为叶片为栅格状的叶轮,用于拌和混凝土;

所述的湿混叶轮铰接板主体为板形,数量为湿混叶轮的双数倍;

所述的湿混叶轮铰接板的一端可转动固定连接在所述的湿混叶轮框架上且铰接轴的轴向与所述的湿混叶轮框架的轴向相同;

所述的湿混叶轮框架还包括湿混叶轮铰接板角度限制装置;

所述的湿混叶轮铰接板角度限制装置是所述的湿混叶轮框架上的凸起,起到将所述的湿混叶轮铰接板的转动角度限制在0至90度之间的作用;

在所述的湿混叶轮正转时,所述的湿混叶轮铰接板受到来自混凝土的阻力与所述的湿混叶轮框架之间形成近似90度的夹角,湿混叶轮起拌和混凝土的作用;

在所述的湿混叶轮反转时,所述的湿混叶轮铰接板受到来自混凝土的阻力与所述的湿混叶轮框架之间夹角消失,湿混叶轮的叶片结构从栅格状转化为板状结构,此时所述的湿混装置出料组件开启,所述的湿混叶轮在转动过程将湿混装置壳体内部的混凝土输出。

进一步的所述终混装置包括中心转动轴、搅拌杆、清料板和终混仓;

所述的中心转动轴可转动固定连接在所述的搅拌机壳体的底部,其轴向与搅拌机的高度方向相同,中心转动轴受所述的驱动装置的驱动;

所述的搅拌杆为长杆,搅拌杆一端固定连接在所述的中心转动轴上,数量为一根或多根,起到拌和混凝土的作用;

所述的清料板主体为矩形板,其一端固定连接在所述的中心转动轴的侧壁上,且固定连接的位置为靠近搅拌机壳体底面的侧壁;

所述的清料板靠近所述的搅拌机壳体底面的一端与所述的搅拌机壳体底面贴合,起到辅助所述的搅拌机出料装置将制作完成的混凝土输出搅拌机的作用;

所述的终混仓是所述的搅拌机壳体内部依照所述的搅拌杆的长度配套而出的圆柱形空间,终混仓起到避免部分混凝土因所述的搅拌杆触及不到而导致混凝土搅拌不充分的作用。

优选的所述终混装置的搅拌杆还包括拌和叶片和拌和叶片角度限制装置;

所述的拌和叶片可转动固定连接在所述的搅拌杆上且其角度受限于所述的拌和叶片角度限制装置;

所述的拌和叶片角度限制装置的结构与所述的湿混叶轮铰接板角度限制装置结构相同;

优选的还包括泵送装置;

所述的泵送装置包括泥浆泵和输泥管,所述的泥浆泵定位于所述的搅拌机支架上,起到泵送混凝土的作用;

所述的输泥管用于输送混凝土;

所述的输泥管包括第一输泥管和第二输泥管,第一输泥管两端分别连接终混仓和泥浆泵,第二输泥管一端连接泥浆泵另一端与搅拌机外界连通;

所述的泵送装置起到将搅拌机内部的混凝土输出搅拌机的作用。

优选的所述输泥管还包括第三输泥管;

所述的搅拌机壳体还包括混凝土入口;

所述的混凝土入口定位于所述的搅拌机壳体的顶部且位于所述的干混装置的正上方;

所述的第三输泥管一端与所述的泥浆泵相连,另一端与所述的混凝土入口相连,所述的泵送装置起到将搅拌后的混凝土自搅拌机顶部再次输入搅拌机的作用。

进一步的所述搅拌机出料装置包括出料开关板、出料开关板转动轴、出料开关板开合组件和侧护板;

所述的出料开关板通过所述的出料开关板转动轴可转动固定连接在所述的搅拌机壳体底部;

所述的出料开关板开合组件控制所述的出料开关板的开合;

所述的侧护板定位于所述的出料开关板的两侧并固定连接在所述的搅拌机壳体上,起到在所述的出料开关板打开时与出料开关板形成“凵”字形通道进而避免成品混凝土输出时外溢的作用。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

通过在混凝土搅拌机上设置定量进料装置、干混装置、湿混装置和终混装置,对原料进行少量多次、干湿分离的混合,以单次混合产生少量混凝土的方式保障生产出的混凝土的均匀,以干湿分离的混合手段减少混凝土搅拌均匀所耗搅拌时间进而增加混凝土生产效率;有效解决了现有技术中混凝土搅拌机存在的混凝土原料搅拌不均匀、搅拌机工作效率低的问题,进而实现了混凝土搅拌机高效、高质量的进行混凝土搅拌工作的技术效果。

附图说明

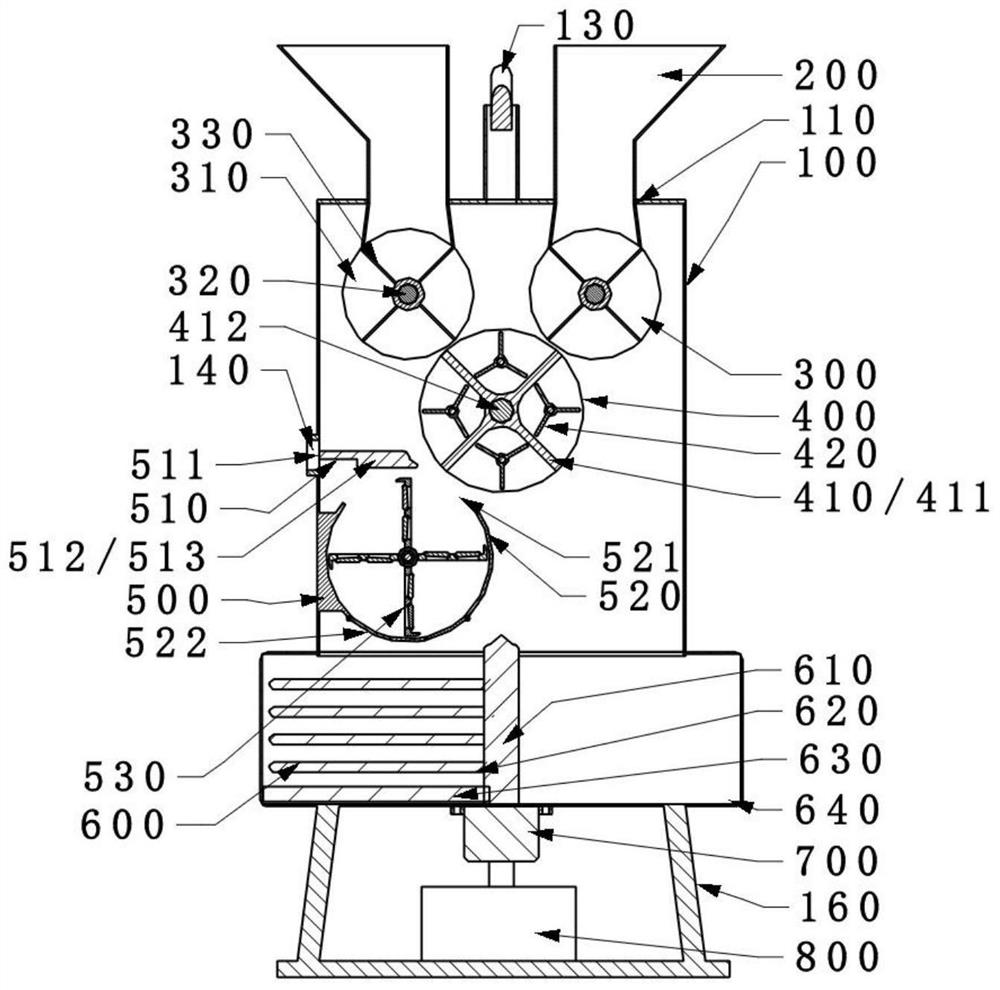

图1为本发明混凝土搅拌机的剖视图,用于展示混凝土搅拌机各部件的位置关系;

图2为本发明混凝土搅拌机内部结构示意图,用于展示混凝土搅拌机各部件结构;

图3为本发明混凝土搅拌机的外观示意图;

图4为本发明混凝土搅拌机的干混装置的结构示意图;

图5为本发明混凝土搅拌机湿混叶轮在正转状态下的结构示意图;

图6为本发明混凝土搅拌机湿混叶轮在反转状态下的结构示意图;

图7为本发明混凝土搅拌机的湿混叶轮的结构示意图;

图8为本发明混凝土搅拌机的终混装置的结构示意图;

图中:

搅拌机壳体100、原料进料装置安装口110、搅拌机出料装置120、混凝土入口130、进水口140、轴承支座150、搅拌机支架160;

原料进料装置200;

定量进料装置300、进料轮310、进料轮轴320、进料轮隔板330;

干混装置400、干混装置主体410、干混装置隔板411、干混装置主体轴412、干混装置搅拌杆420;

湿混装置500、喷淋装置510、喷淋装置进水口511、喷淋泵512、喷淋组件513、湿混装置壳体520、湿混装置进料口521、湿混装置出料组件522、湿混叶轮530、湿混叶轮框架531、湿混叶轮铰接板532;

终混装置600、中心转动轴610、搅拌杆620、拌和叶片621、清料板630、终混仓640;

驱动装置700;

泵送装置800、泥浆泵810、输泥管820、第一输泥管821、第二输泥管822、第三输泥管823。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本申请进行更全面的描述;附图中给出了本发明的较佳实施方式,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式;相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

需要说明的是,本文所使用的术语“垂直”、“水平”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

请参阅图1,为本发明混凝土搅拌机的剖视图;本申请混凝土搅拌机包括搅拌机壳体100、原料进料装置200、定量进料装置300、干混装置400、湿混装置500、终混装置600、驱动装置700和控制单元;本发明混凝土搅拌机通过设置定量进料装置300、干混装置400、湿混装置500和终混装置600,对原料进行少量多次、干湿分离的混合,以单次混合产生少量混凝土的方式保障生产出的混凝土的均匀,以干湿分离的混合手段减少混凝土搅拌均匀所耗搅拌时间进而增加混凝土生产效率。

所述的搅拌机壳体100为混凝土搅拌机的壳体,起到承载混凝土搅拌机各部件的作用;所述的搅拌机壳体100上定位有原料进料装置安装口110、搅拌机出料装置120、进水口140、轴承支座150和搅拌机支架160;所述的原料进料装置安装口110设置于所述的搅拌机壳体100的顶部,其数量与所述的原料进料装置200的数量相同,起到安装定位所述的原料进料装置200的作用;所述的搅拌机出料装置120如图2所示,其定位在所述的搅拌机壳体100的底部,本质为一个开关,起到将混合好的混凝土输出混凝土搅拌机的作用;进一步的,所述的搅拌机出料装置120包括出料开关板、出料开关板转动轴、出料开关板开合组件和侧护板;所述的出料开关板通过所述的出料开关板转动轴可转动固定连接在所述的搅拌机壳体100底部,所述的出料开关板开合组件控制所述的出料开关板的开合,其结构能够是伸缩杆;所述的侧护板定位于所述的出料开关板的两侧并固定连接在所述的搅拌机壳体100上,起到在所述的出料开关板打开时与出料开关板形成“凵”字形通道进而避免成品混凝土输出时外溢的作用;所述的进水口140设置在所述的搅拌机壳体100的侧壁上,用于与水源连接为所述的湿混装置500供应混凝土液体原料;所述的轴承支座150定位在所述的搅拌机壳体100的侧壁上,起到承载所述的定量进料装置300、干混装置400和湿混装置500的作用;所述的搅拌机支架160定位于搅拌机的底部,起到将搅拌机撑起进而便于成品混凝土的输出的作用。

所述的原料进料装置200起到向搅拌机中输送混凝土原料的作用,如图1或图2所示,所述的原料进料装置200主体为喇叭形,其通过原料进料装置安装口110定位于所述的搅拌机壳体100顶部,数量为两个及以上,每个原料进料装置200分别用于向混凝土搅拌机中输送不同的混凝土原料(水泥、砂石骨料、混凝土外加剂等);在制造无砂混凝土时,优选的,所述的原料进料装置200数量为两个,分别用于向混凝土搅拌机内部输送水泥和粗骨料。

如图1或2所示,所述的定量进料装置300定位于所述的原料进料装置200底部,与所述的原料进料装置200相贴合且其数量与原料进料装置200相同,定量进料装置300和所述的原料进料装置200一一对应,起到将不同的原料进料装置200内的不同原料按比例有序输出的作用;进一步的,所述的定量进料装置300包括进料轮310、进料轮轴320和进料轮隔板330;所述的进料轮310如图1或2所示,主体为纵断面为“H”形的轮子,进料轮310定位在所述的进料轮轴320上,进料轮310的轴线与所述的进料轮轴320的轴线重合;所述的进料轮隔板330定位在所述的进料轮310上并将进料轮310均分为多个分区;所述的进料轮轴320通过所述的轴承支座150可转固定连接在所述的搅拌机壳体100上并在所述的驱动装置700的驱动下转动;本发明通过不同的所述定量进料装置300上的进料轮310的不同转速实现成比例的向搅拌机内部输送混凝土非液体原料。

所述的干混装置400如图2或图4所示,定位于所述的定量进料装置300的下端,干混装置400包括干混装置主体410和干混装置搅拌杆420,起到将混凝土的原料在未加水的状态下混合均匀的作用;所述的干混装置主体410包括干混装置隔板411和干混装置主体轴412;所述的干混装置主体410为纵断面为“H”形的轮子,其上定位有干混装置隔板411,干混装置隔板411为直板,将干混装置主体410均匀分割并形成多个“扇形柱”形状的储料空间,每个储料空间内部均定位有干混装置搅拌杆420,干混装置搅拌杆420起到在所述的驱动装置700的作用下拌和混凝土原料的作用;从所述的定量进料装置300中输出的混凝土原料受自身重力影响进入所述的干混装置400;所述的干混装置主体410定位在所述的干混装置主体轴412上,干混装置主体轴412的轴线与所述的干混装置主体410的轴线重合;所述的干混装置主体轴412通过所述的轴承支座150可转固定连接在所述的搅拌机壳体100上并在所述的驱动装置700的驱动下转动。

如图1或2所示,所述的湿混装置500位于所述的搅拌机壳体100内部干混装置的下方,湿混装置500包括喷淋装置510、湿混装置壳体520和湿混叶轮530。

所述的喷淋装置510定位于所述的搅拌机壳体100上的进水口140上,起到向进入所述的湿混装置壳体520的干拌完成后的混凝土中添加液体原料(水或混凝土外加剂与水的混合物)的作用;所述的喷淋装置510包括喷淋装置进水口511、喷淋泵512和喷淋组件513;所述的喷淋装置进水口511与所述的进水口140连通,用于为所述的喷淋泵512供应液体原料;所述的喷淋泵512用于将水泵送至所述的喷淋组件513,喷淋组件513起到将液体原料洒向干拌后的混凝土进而加快干拌后的混凝土与液体原料的混合的效率的作用。

所述的湿混装置壳体520固定连接在所述的搅拌机壳体100的内壁上,主体为一个轴向与搅拌机壳体100高度方向垂直的圆柱形容器;所述的湿混装置壳体520包括湿混装置进料口521和湿混装置出料组件522;所述的湿混装置进料口521位于所述的湿混装置壳体520的顶部,用于通过干拌完成后的混凝土;所述的湿混装置出料组件522本质为一个开关,位于所述的湿混装置壳体520的底部,起到适时开启进而将加水拌和后的混凝土输出所述的湿混装置壳体520的作用。

如图1、图2、图5、图6和图7所示,所述的湿混叶轮530可转动固定连接在所述的湿混装置壳体520上,受所述的驱动装置700的驱动而转动,起到将干拌均匀的混凝土与混凝土液体原料混合的作用;所述的湿混叶轮530包括湿混叶轮框架531和湿混叶轮铰接板532;如图5至所示,所述的湿混叶轮框架531实质为叶片为栅格状的叶轮,用于拌和混凝土;所述的湿混叶轮铰接板532主体为板形,数量为湿混叶轮530的双数倍;所述的湿混叶轮铰接板532的一端可转动固定连接在所述的湿混叶轮框架531上,且铰接轴的轴向与所述的湿混叶轮框架531的轴向相同;所述的湿混叶轮框架531还包括湿混叶轮铰接板角度限制装置,所述的湿混叶轮铰接板角度限制装置是所述的湿混叶轮框架531上的凸起,起到将所述的湿混叶轮铰接板532的转动角度限制在0至90度之间的作用;如图6或7所示,在所述的湿混叶轮530正转时,所述的湿混叶轮铰接板532受到来自混凝土的阻力与所述的湿混叶轮框架531之间形成近似90度的夹角,湿混叶轮530起拌和混凝土的作用;如图5所示,在所述的湿混叶轮530反转时,所述的湿混叶轮铰接板532受到来自混凝土的阻力与所述的湿混叶轮框架531之间夹角消失,湿混叶轮530的叶片结构从栅格状转化为板状结构,此时开启所述的湿混装置出料组件522,所述的湿混叶轮530在转动过程将湿混装置壳体520内部的混凝土输出。

如图1或图2所示,所述的终混装置600定位于搅拌机壳体100的内部且位于所述的湿混装置500的下方,起到将经过湿混装置600混合后的混凝土进一步混合的作用;所述的终混装置600包括中心转动轴610、搅拌杆620、清料板630和终混仓640;所述的中心转动轴610可转动固定连接在所述的搅拌机壳体的底部,其轴向与搅拌机的高度方向相同,中心转动轴610受所述的驱动装置700的驱动;所述的搅拌杆620为长杆,搅拌杆620一端固定连接在所述的中心转动轴610上,数量为一根或多根,起到拌和混凝土的作用;所述的清料板630主体为矩形板,其一端固定连接在所述的中心转动轴610的侧壁上,且固定连接的位置为靠近搅拌机壳体100底面的侧壁;所述的清料板630靠近所述的搅拌机壳体100底面的一端与所述的搅拌机壳体100底面贴合,起到辅助所述的搅拌机出料装置120将制作完成的混凝土输出搅拌机的作用;如图1或3所示,所述的终混仓640是所述的搅拌机壳体100内部依照所述的搅拌杆620的长度配套而出的圆柱形空间,终混仓640起到避免部分混凝土因所述的搅拌杆620触及不到而导致混凝土搅拌不充分的作用。

优选的,所述的终混装置600的搅拌杆620还包括拌和叶片621和拌和叶片角度限制装置,所述的拌和叶片如图2或图8所示,其可转动固定连接在所述的搅拌杆620上且其角度受限于所述的拌和叶片角度限制装置;所述的拌和叶片角度限制装置的结构与所述的湿混叶轮铰接板角度限制装置结构相同;在作业现场对成品混凝土的需求不是很急迫时,所述的中心转动轴610正转,拌和叶片621在混凝土阻力的影响下转动至搅拌杆620之后,搅拌杆620起到低效混合混凝土并在减少混凝土内水分蒸发前提下防止成品混凝土凝固的作用;在作业现场对成品混凝土的需求较急迫时,所述的中心转动轴610反转,拌和叶片621在混凝土阻力的影响下转动至如图8所示的位置,此时搅拌杆620对混凝土的搅拌效果增加,成品混凝土的制造时间缩短。

所述的驱动装置起到驱动搅拌机各部件运行的作用,其结构能够是电机、电机与带传动系统的组合、电机与齿轮传动系统的组合等。

所述的控制单元起到控制所述的驱动装置700运行(启停、快慢转、正反转)的作用,控制单元为现有技术,在此不进行赘述;优选的,所述的控制单元为型号为FX3SA-10MR-CM的三菱可编程PLC控制器。

优选的,混凝土搅拌机还包括泵送装置800;如图3所示,所述的泵送装置800包括泥浆泵810和输泥管820,所述的泥浆泵810定位于所述的搅拌机支架160上,起到泵送混凝土的作用;所述的输泥管820用于输送混凝土;所述的输泥管820包括第一输泥管821和第二输泥管822,第一输泥管821两端分别连接终混仓640和泥浆泵810,第二输泥管822一端连接泥浆泵810另一端与搅拌机外界连通;所述的泵送装置800起到将搅拌机内部的混凝土输出搅拌机的作用。

本发明混凝土搅拌机实际运行时,混凝土原料经所述的原料进料装置200和定量进料装置300成比例的进入所述的干混装置400(此时干混装置400的状态如图1所示),在进料过程中混凝土非液体原料在干混装置搅拌杆420的搅拌下拌和均匀,此后所述的干混装置主体410受控转动,将干拌均匀的混凝土倾倒入所述的湿混装置壳体520并继续承载拌和混凝土非液体原料,倾倒过程中所述的喷淋装置510运行向干拌完成后的混凝土喷洒液体原料,湿混叶轮530正转,进行含水的混凝土的搅拌(搅拌过程中喷淋装置510持续运行),含水的混凝土搅拌均匀后所述的湿混叶轮530反转且与此同时所述的湿混装置出料组件522运行,将混凝土输出湿混装置500并输入终混装置600进行混合,最后排出搅拌机;以多次少量的方式进行混凝土的拌和进而达到提效的效果。

优选的,所述的输泥管820还包括第三输泥管823,所述的搅拌机壳体100还包括混凝土入口130;所述的混凝土入口130定位于所述的搅拌机壳体100的顶部且位于所述的干混装置400的正上方位置;所述的第三输泥管823一端与所述的泥浆泵810相连,另一端与所述的混凝土入口130相连,所述的泵送装置800起到将搅拌后的混凝土自搅拌机顶部再次输入搅拌机的作用;搅拌机实际运作过程中,能够有选择的首先混合出含水量较大的混凝土,而后将含水量较大的混凝土经所述的泵送装置800从搅拌机顶部输入搅拌机,与混凝土非液体原料一起搅拌,最终形成成品混凝土,进而提升混凝土制造效率。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

有效解决了现有技术中混凝土搅拌机存在的混凝土原料搅拌不均匀、搅拌机工作效率低的问题,进而实现了混凝土搅拌机高效、高质量的进行混凝土搅拌工作的技术效果。

以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种可拆卸式混凝土搅拌机出料口及混凝土搅拌机

- 一种混凝土搅拌机的加料装置及混凝土搅拌机