一种涤纶面料节水染色工艺

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及涤纶面料染色领域,具体是一种涤纶面料节水染色工艺。

背景技术

涤纶面料是日常生活中用的非常多的一种化纤服装面料。其最大的优点是抗皱性和保形性很好,因此,适合做外套服装、各类箱包和帐篷等户外用品,涤纶的用途很广,大量用于制造衣着和工业中制品。阻燃涤纶因具有永久阻燃性,应用范围很广,除了产业用纺织品、建筑内装饰、交通工具内装饰等发挥无可替代的作用外,还在防护服领域内发挥着不少的作用,在涤纶面料在加工其它产品时,有时需要对涤纶面料进行染色。

中国专利号CN201911020097.1提供一种薄型涤纶面料染色保湿整理工艺,包括如步步骤:步骤(1)涤纶面料前处理、步骤(2)涤纶面料染色、步骤(3)涤纶面料保湿整理、步骤(4)烘干和步骤(5)定型及抗紫外整理。本发明所涉及的一种薄型涤纶面料保湿整理工艺,使用含有保湿胶囊的保湿处理液对染色后的涤纶面料进行处理,并且所使用的保湿胶囊中含有天然的芦荟提取物和透明质酸,并使用低温交联树脂和低温固着使得保湿胶囊与涤纶能够很好的固着,使得其保湿效果具有良好的持久性。所含有的芦荟提取物具有良好的抗菌效果。并且在染色时使得汽蒸和热水水洗,使得分散染料与涤纶能够良好的固着,提高了涤纶面料的染色牢度。

现有的涤纶面料染色,不能较好的稳定的对涤纶面料进行浸染,为传统中退浆后对pH的调节,不具有节省了水资源,而且工序复杂。因此亟需研发一种涤纶面料节水染色工艺。

发明内容

本发明的目的在于提供一种涤纶面料节水染色工艺,以解决上述背景技术中提出的在涤纶面料染色,不能较好的稳定的对涤纶面料进行浸染,为传统中退浆后对pH的调节,不具有节省了水资源,而且工序复杂问题。

本发明的技术方案是:一种涤纶面料节水染色工艺,包括煮布机和以下步骤:

A涤纶面料定型步骤:

S1.选料:首先进行对原布检验、翻布和缝头检查,挑选合格的涤纶面料;

S2.定型:将选好之后的涤纶面料放入到定型机中进行定型,定型机的温度设置在160-170℃,同时以10-20m/min的速度进行对涤纶面料进行定型,得到定型的涤纶面料;

B涤纶面料染色步骤:

H1.退浆:将定型好的涤纶面料放入到酶退浆中,酶退浆pH为弱酸性环境,pH值为5-6,同时在酶退浆中添加了氨基磺酸钠和无机盐;

H2.煮布:将退浆之后的涤纶面料放入到带有加热功能的煮布机中,之后向容器中倒入煮布液,煮布液为螯合分散剂和精炼剂配置而成,螯合分散剂为BY-QA,精炼剂为HQ-JL95,启动加热装置对容器中的煮布液进行加热,加热的温度为85-95℃,之后保持一定温度一段时间,保持时间为15-20min;

H3.冷却:将对涤纶面料煮布之后放入到常温中进行冷却;

H4.染色:将染色液倒入染色机中,向染色液中加入染色酸调节pH值,pH值调制为5-6,之后进行对染色液加热升温,保持一端时间;

H5.降温:之后将染色好的涤纶面料从染色液中捞出;

H6.清洗:之后进行对染色好冷却之后涤纶面料进行清洗,等到染色好的涤纶面料。

进一步地,所述在H4中,对染色液加热时,染色液升温阶段:在70-110℃温度区间,要严格控制1-2℃/min,之后升温至120-130℃。

进一步地,所述在H4中,在温度120-130℃保持一端时间,保温时间为12-18min对涤纶面料进行染色。

进一步地,所述煮布机包括有外壳,所述外壳的顶部通过螺栓安装有定量添加装置,所述外壳的顶部通过螺栓安装有支撑柱,且支撑柱的顶部固定在定量添加装置的底部,所述外壳的内部设置有隔离网。

进一步地,所述定量添加装置包括有搅拌壳,所述外壳的内部设置有若干限位板,所述限位板位于隔离网和外壳之间,所述外壳的内部设置有加热板和隔热板。

进一步地,所述外壳的一侧焊接连通有排水管,所述排水管的一侧设置有排水阀。

进一步地,所述搅拌壳的顶部设置有储液罐一和储液罐二,所述储液罐一和储液罐二的顶部均开有外螺纹,所述储液罐一和储液罐二的顶部螺纹连接有螺纹帽。

进一步地,所述储液罐一和储液罐二的一侧均设置有刻度线,所述储液罐一和储液罐二的底部均焊接连通有连接管,所述连接管的一侧设置有阀门。

进一步地,所述搅拌壳的顶部通过螺栓安装有马达,所述马达的输出轴转动连接有搅拌轴,所述搅拌轴的两侧均设置有若干搅拌杆,所述搅拌壳的底部焊接连通有导液管,所述导液管的一侧设置有导液阀。

进一步地,所述外壳的一侧通过螺栓安装有固定壳,所述固定壳的内部通过螺栓安装有循环泵,所述循环泵的输入端和输出端分别连接有进液管和输出管,且进液管的一端固定连通在外壳的一侧,所述输出管的一侧固定连通有支管,且支管固定连通在外壳的顶部。

本发明通过改进在此提供一种涤纶面料节水染色工艺,与现有技术相比,具有如下改进及优点:

(1)通过在pH值为5-6环境下能够稳定的对涤纶面料进行浸染,中间省去了传统中退浆后对pH的调节,不仅具有节省了水资源,而且减少工序,提高退浆率。

(2)通过使用酶退浆,酶退浆的pH要求为弱酸性环境,染料在此pH环境下能够稳定的对坯布进行浸染,中间省去了传统中退浆后对pH的调节,不仅具有节省了水资源,而且减少工序,同时在酶退浆中添加了氨基磺酸钠和无机盐,提高退浆率。

(3)通过定量添加装置、马达和搅拌杆,螯合分散剂和精炼剂分别装在储液罐一和储液罐二的内部,通过打开阀门和观察刻度线能够精确配比螯合分散剂和精炼剂的量,以便于得到效果好的煮布液,同时通过马达带动搅拌杆转动能够带动螯合分散剂和精炼剂混合的更加充分。

(4)通过设置的循环泵,循环泵能够将外壳内的染色液通过进液管和输出管输送到支管内,支管与外壳的顶部连通,因此染色液从支管流入到外壳内,循环泵不仅能够循环染色液,同时能够防止染色液在外壳内进行对涤纶面料染色时发生沉淀现象,提高涤纶面料染色的质量。

附图说明

下面结合附图和实施例对本发明作进一步解释:

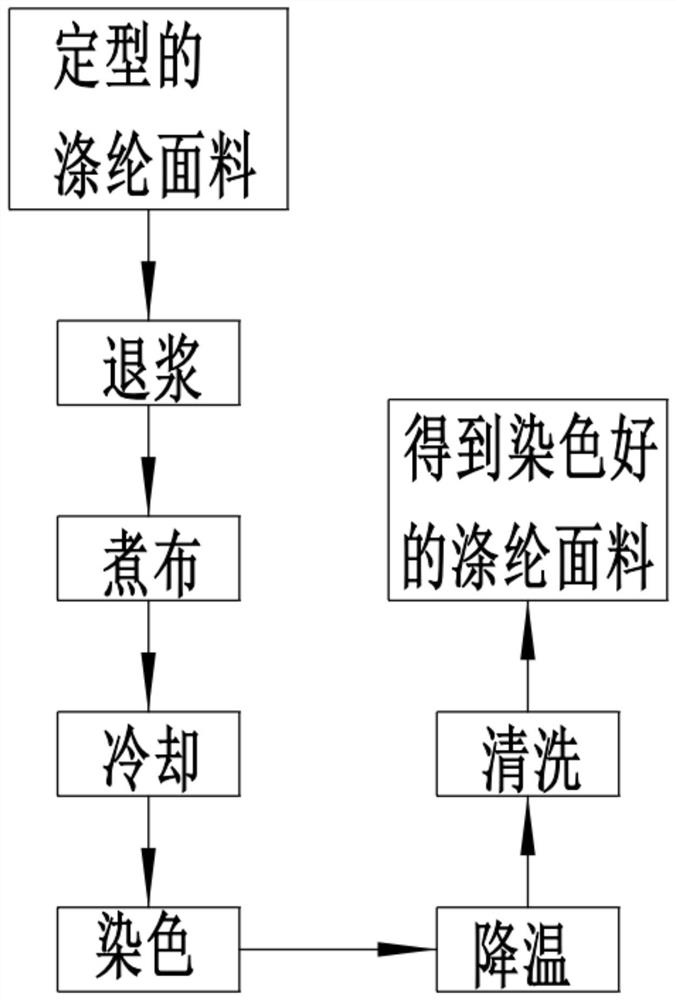

图1是本发明的涤纶面料染色流程图;

图2是本发明的涤纶面料定型流程图;

图3是本发明的煮布机立体结构示意图;

图4是本发明的外壳内部结构示意图;

图5是本发明的定量添加装置立体结构示意图。

附图标记说明:

1外壳、2定量添加装置、3支撑柱、4隔离网、5排水管、6排水阀、7限位板、8加热板、9隔热板、10搅拌壳、11马达、12储液罐一、13储液罐二、14外螺纹、15螺纹帽、16刻度线、17连接管、18阀门、19搅拌轴、20搅拌杆、21导液管、22导液阀、23固定壳、24进液管、25输出管、26支管、27循环泵。

具体实施方式

下面将结合附图1至图5对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明通过改进在此提供一种涤纶面料节水染色工艺,如图1-5图所示,包括煮布机和以下步骤:

A涤纶面料定型步骤:

S1.选料:首先进行对原布检验、翻布和缝头检查,挑选合格的涤纶面料;

S2.定型:将选好之后的涤纶面料放入到定型机中进行定型,定型机的温度设置在160-170℃,同时以10-20m/min的速度进行对涤纶面料进行定型,得到定型的涤纶面料;

B涤纶面料染色步骤:

H1.退浆:将定型好的涤纶面料放入到酶退浆中,酶退浆的pH要求为弱酸性环境,染料在此pH环境下能够稳定的对坯布进行浸染,中间省去了传统中退浆后对pH的调节,不仅具有节省了水资源,而且减少工序,同时在酶退浆中添加了氨基磺酸钠和无机盐,提高退浆率,酶退浆pH为弱酸性环境,pH值为5-6,同时在酶退浆中添加了氨基磺酸钠和无机盐;

H2.煮布:将退浆之后的涤纶面料放入到带有加热功能的煮布机中,之后向容器中倒入煮布液,煮布液为螯合分散剂和精炼剂配置而成,螯合分散剂为BY-QA,精炼剂为HQ-JL95,启动加热装置对容器中的煮布液进行加热,加热的温度为85-95℃,之后保持一定温度一段时间,保持时间为15-20min;

H3.冷却:将对涤纶面料煮布之后放入到常温中进行冷却;

H4.染色:将染色液倒入染色机中,向染色液中加入染色酸调节pH值,pH值调制为5-6,在pH值为5-6环境下能够稳定的对涤纶面料进行浸染,中间省去了传统中退浆后对pH的调节,不仅具有节省了水资源,而且减少工序,提高退浆率,之后进行对染色液加热升温,保持一端时间;

H5.降温:之后将染色好的涤纶面料从染色液中捞出;

H6.清洗:之后进行对染色好冷却之后涤纶面料进行清洗,等到染色好的涤纶面料。

进一步地,在H4中,对染色液加热时,染色液升温阶段:在70-110℃温度区间,要严格控制1-2℃/min,之后升温至120-130℃。

进一步地,在H4中,在温度120-130℃保持一端时间,保温时间为12-18min对涤纶面料进行染色。

进一步地,煮布机包括有外壳1,外壳1的顶部通过螺栓安装有定量添加装置2,外壳1的顶部通过螺栓安装有支撑柱3,且支撑柱3的顶部固定在定量添加装置2的底部,外壳1的内部设置有隔离网4,隔离网4防止涤纶面料接触外壳1。

进一步地,定量添加装置2包括有搅拌壳10,外壳1的内部设置有若干限位板7,限位板7位于隔离网4和外壳1之间,外壳1的内部设置有加热板8和隔热板9,加热板8能够进行对外壳1内的染色液加热,提高涤纶面料染色的效率。

进一步地,外壳1的一侧焊接连通有排水管5,排水管5的一侧设置有排水阀6,打开排水阀6能够将剩余的染色液通过排水管5排出。

进一步地,搅拌壳10的顶部设置有储液罐一12和储液罐二13,螯合分散剂和精炼剂分别装在储液罐一12和储液罐二13的内部,储液罐一12和储液罐二13的顶部均开有外螺纹14,储液罐一12和储液罐二13的顶部螺纹连接有螺纹帽15。

进一步地,储液罐一12和储液罐二13的一侧均设置有刻度线16,储液罐一12和储液罐二13的底部均焊接连通有连接管17,连接管17的一侧设置有阀门18。

进一步地,搅拌壳10的顶部通过螺栓安装有马达11,启动马达11,马达11带动搅拌杆20转动能够带动螯合分散剂和精炼剂混合的更加充分,马达11的输出轴转动连接有搅拌轴19,搅拌轴19的两侧均设置有若干搅拌杆20,搅拌壳10的底部焊接连通有导液管21,导液管21的一侧设置有导液阀22。

进一步地,外壳1的一侧通过螺栓安装有固定壳23,固定壳23的内部通过螺栓安装有循环泵27,循环泵27不仅能够循环染色液,同时能够防止染色液在外壳1内进行对涤纶面料染色时发生沉淀现象,循环泵27的输入端和输出端分别连接有进液管24和输出管25,且进液管24的一端固定连通在外壳1的一侧,输出管25的一侧固定连通有支管26,且支管26固定连通在外壳1的顶部。

工作原理:A涤纶面料定型步骤:S1.选料:首先进行对原布检验、翻布和缝头检查,挑选合格的涤纶面料;S2.定型:将选好之后的涤纶面料放入到定型机中进行定型,定型机的温度设置在160-170℃,同时以10-20m/min的速度进行对涤纶面料进行定型,得到定型的涤纶面料;B涤纶面料染色步骤:H1.退浆:将定型好的涤纶面料放入到酶退浆中,酶退浆pH为弱酸性环境,pH值为5-6,同时在酶退浆中添加了氨基磺酸钠和无机盐;H2.煮布:将退浆之后的涤纶面料放入到带有加热功能的煮布机中,之后向容器中倒入煮布液,煮布液为螯合分散剂和精炼剂配置而成,螯合分散剂为BY-QA,精炼剂为HQ-JL95,启动加热装置对容器中的煮布液进行加热,加热的温度为85-95℃,之后保持一定温度一段时间,保持时间为15-20min;H3.冷却:将对涤纶面料煮布之后放入到常温中进行冷却;H4.染色:将染色液倒入染色机中,向染色液中加入染色酸调节pH值,pH值调制为5-6,之后进行对染色液加热升温,保持一端时间;H5.降温:之后将染色好的涤纶面料从染色液中捞出;H6.清洗:之后进行对染色好冷却之后涤纶面料进行清洗,等到染色好的涤纶面料,在使用煮布机时,螯合分散剂和精炼剂分别装在储液罐一12和储液罐二13的内部,通过打开阀门18和观察刻度线16能够精确配比螯合分散剂和精炼剂的量,以便于得到效果好的煮布液,同时通过马达11带动搅拌杆20转动能够带动螯合分散剂和精炼剂混合的更加充分,启动循环泵27,循环泵27能够将外壳1内的染色液通过进液管24和输出管25输送到支管26内,支管26与外壳1的顶部连通,因此染色液从支管26流入到外壳1内,循环泵27不仅能够循环染色液,同时能够防止染色液在外壳1内进行对涤纶面料染色时发生沉淀现象,提高涤纶面料染色的质量。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种涤纶面料节水染色工艺

- 一种高效节水的涤纶染色装置及其染色工艺