水改油大型模锻压机多主工作柱塞缸快速充液系统及方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明属于冶金设备技术领域,具体涉及水改油大型模锻压机多主工作柱塞缸快速充液系统及方法。

背景技术

国内上世纪70年代建成的国宝级设备300MN模锻水压机,采用了8个主工作柱塞缸驱动的方式驱动移动横梁。300MN模锻水压机经过多年的使用,尤其是这些年科学技术的快速发展,装备显得技术落后,水压驱动缺点凸显,设备能耗高,运行精度差,整机工作环境较差的问题使得设备升级改造迫在眉睫。升级改造为油压机后,八个主工作柱塞缸在移动横梁快速下降时大量液体瞬间涌入和快速上升时大量液体瞬间排出成为控制的难题。

发明内容

本发明提供了水改油大型模锻压机多主工作柱塞缸快速充液系统及方法,目的在于能够使升级改造的300MN模锻压机八个主工作柱塞缸在动梁快速移动时快速充排液,提高压机运行速度和稳定性。

为了实现上述目的,本发明采用的技术方案是:

水改油大型模锻压机多主工作柱塞缸快速充液系统,至少包括两个充液罐和八个主工作柱塞缸;还包括两个油箱、八个充液阀、四个低压补偿器、充液罐补油装置和充液罐排油装置;所述的八个主工作柱塞缸的上端口分别设置有充液阀;所述的四个低压补偿器固定在模锻压机的上部平台,四个低压补偿器之间通过液压管道连通;八个充液阀中的每两个充液阀分别与一个低压补偿器通过液压管道固定连接;所述的两个充液罐放置在模锻压机边上的地坑里,且分别通过液压管道与位于模锻压机上部的四个低压补偿器连接;所述两个充液罐和两个油箱分别并联设置,在两个充液罐和两个油箱之间设置有充液罐补油装置和充液罐排油装置,充液罐补油装置的输入端与两个并联的油箱连通,充液罐补油装置的输出端与两个并联的两个充液罐连通,充液罐排油装置的输入端与两个并联的两个充液罐连通,充液罐补油装置的输出端与两个并联的油箱连通。

所述的两个充液罐的容积均为35m

所述的液压管道为可伸缩管道。

所述的四个低压补偿器的设置高度高于八个充液阀的高度。

还包括PLC控制器;所述的PLC控制器分别与八个主工作柱塞缸电信号连接。

所述的充液罐补油装置包括螺杆泵、过滤器和单向阀;所述螺杆泵吸油口与油箱连接,螺杆泵出口与过滤器进口连接,过滤器出口与单向阀进口连接,单向阀出口与充液罐连接。

所述的充液罐排油装置包括电磁放油阀和溢流阀;所述的电磁放油阀和溢流阀并联,电磁放油阀和溢流阀的进口均与充液罐连接,电磁放油阀和溢流阀的出口均与油箱连接。

水改油大型模锻压机多主工作柱塞缸快速充液系统的快速冲液方法,包括如下步骤,

步骤一:当模锻压机移动横梁快速下降时,进入步骤二;当模锻压机进行加压工作时,进入步骤三;当移动横梁快速上升时,进入步骤四:

步骤二:PLC控制器控制八个充液阀全部打开,四个低压补偿器和八个主工作柱塞缸直接连通,四个低压补偿器的油液直接快速进入八个主工作柱塞缸;完成移动横梁的快速下降;

步骤三:PLC控制器控制八个充液阀关闭,高压油通过管道进入八个主工作柱塞缸,完成锻件的模锻;

步骤四:PLC控制器控制八个充液阀同样全部打开,四个低压补偿器和八个主工作柱塞缸再次直接连通,八个主工作柱塞缸中的油液由于移动横梁被快速压回低压补偿器中,完成移动横梁的快速上升。

有益效果:

本发明在原有模锻压机上的两个充液罐和八个主工作柱塞缸的基础上,通过增加两个油箱、八个充液阀、四个低压补偿器、充液罐补油装置和充液罐排油装置有机组成水改油大型模锻压机多主工作柱塞缸快速充液系统,使得升级改造的300MN模锻压机的八个主工作柱塞缸在将移动横梁快速移动时,能够快速充排液,有效提高了模锻压机运行的速度及稳定性。

上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例,详细说明如后。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

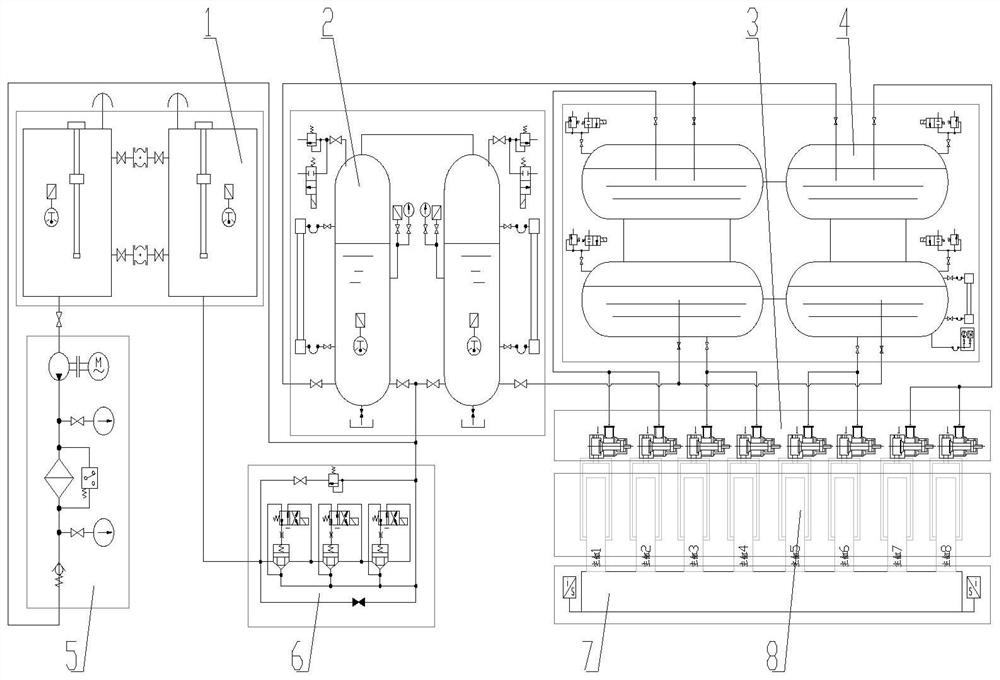

图1是本发明结构示意图。

图中:1-油箱;2-充液罐;3-充液阀;4-低压补偿器;5-充液罐补油装置;6-充液罐排油装置;7-移动横梁;8-主工作柱塞缸。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

参照图1所示的水改油大型模锻压机多主工作柱塞缸快速充液系统,至少包括两个充液罐2和八个主工作柱塞缸8;还包括两个油箱1、八个充液阀3、四个低压补偿器4、充液罐补油装置5和充液罐排油装置6;所述的八个主工作柱塞缸8的上端口分别设置有充液阀3;所述的四个低压补偿器4固定在模锻压机的上部平台,四个低压补偿器4之间通过液压管道连通;八个充液阀3中的每两个充液阀3分别与一个低压补偿器4通过液压管道固定连接;所述的两个充液罐2放置在模锻压机边上的地坑里,且分别通过液压管道与位于模锻压机上部的四个低压补偿器4连接;所述两个充液罐2和两个油箱1分别并联设置,在两个充液罐2和两个油箱1之间设置有充液罐补油装置5和充液罐排油装置6,充液罐补油装置5的输入端与两个并联的油箱1连通,充液罐补油装置5的输出端与两个并联的两个充液罐2连通,充液罐排油装置6的输入端与两个并联的两个充液罐2连通,充液罐补油装置5的输出端与两个并联的油箱1连通。

在实际使用时,当模锻压机的移动横梁7快速下降时,八个充液阀3全部打开,四个低压补偿器4和模锻压机的八个主工作柱塞缸8直接连通,四个低压补偿器4的油液直接快速进入八个主工作柱塞缸8。四个低压补偿器4和两个大型充液罐2是连通的,充液罐2可以补充补偿器4油量的不足,满足移动横梁7快速下降时八个主工作柱塞缸8的充液。四个低压补偿器4之间有液压管道连接,保证液位平衡,保证八个主工作柱塞缸8充液速度一致。

当模锻压机进行加压工作时,八个充液阀3关闭,高压油通过高压管道进入主工作柱塞缸8,完成锻件的模锻。

当移动横梁7快速上升时,八个充液阀3同样全部打开,四个低压补偿器4和模锻压机的八个主工作柱塞缸8再次直接连通,八个主工作柱塞缸8中的油液由于动梁上升被快速压回低压补偿器4里。由于低压补偿器4和两个大型充液罐2连通,低压补偿器4里多余的油会回到充液罐2,从而实现移动横梁7快速上升。四个低压补偿器4之间也有液压管道连接,保证液位平衡,保证八个主工作柱塞缸排液速度一致。

在模锻压机移动横梁7快速下降和快速上升的过程中,两个充液罐2和两个油箱1之间有充液罐补油装置5和充液罐排油装置6,能够保证两个充液罐2始终处于正常液位。

本发明能够使升级改造的300MN模锻压机的八个主工作柱塞缸8在移动横梁7快速移动时进行快速充、排液,有效提高了300MN模锻压机运行速度及稳定性。

实施例二:

参照图1所示的水改油大型模锻压机多主工作柱塞缸快速充液系统,在实施例一的基础上,所述的两个充液罐2的容积均为35m

在实际使用时,压机卸载返回和上料时,充液罐2在充液罐补油装置5和充液罐排油装置6的联合作用下液位始终处于高位状态,压机空程下降时,充液罐2及时给低压补偿器4补充油液,防止吸空。两个充液罐2的容积均可采用37m

实施例三:

参照图1所示的水改油大型模锻压机多主工作柱塞缸快速充液系统,在实施例一的基础上:所述的液压管道为可伸缩管道。

在实际使用时,液压管道采用可伸缩管道,使其能够较好发适应模锻压机工作时的弹性变形。

实施例四:

参照图1所示的水改油大型模锻压机多主工作柱塞缸快速充液系统,在实施例一的基础上:所述的四个低压补偿器4的设置高度高于八个充液阀3的高度。

在实际使用时,四个低压补偿器4采用本技术方案即低压补偿器4的位置高于充液阀3,当压机空程下降时,液体就能够快速、平稳地补充给主工作柱塞缸8。

实施例五:

参照图1所示的水改油大型模锻压机多主工作柱塞缸快速充液系统,在施例一的基础上:还包括PLC控制器;所述的PLC控制器分别与八个主工作柱塞缸8电信号连接。

在实际使用时,PLC控制器的设置,使得本发明中的八个主工作柱塞缸8能够在PLC控制器的控制下自动开闭,自动化程度得到了提高。

实施例六:

参照图1所示的水改油大型模锻压机多主工作柱塞缸快速充液系统,在实施例一的基础上:所述的充液罐补油装置5包括螺杆泵、过滤器和单向阀;所述螺杆泵吸油口与油箱1连接,螺杆泵出口与过滤器进口连接,过滤器出口与单向阀进口连接,单向阀出口与充液罐2连接。

在实际使用时,如果充液罐2液位低于设定液位,螺杆泵启动,从油箱1吸油经过滤器和单向阀补充到充液罐2,充液罐2液位达到设定值后螺杆泵停止。

实施例七:

参照图1所示的水改油大型模锻压机多主工作柱塞缸快速充液系统,在施例一的基础上:所述的充液罐排油装置6包括电磁放油阀和溢流阀;所述的电磁放油阀和溢流阀并联,电磁放油阀和溢流阀的进口均与充液罐2连接,电磁放油阀和溢流阀的出口均与油箱1连接。

在实际使用时,如果充液罐2液位高于设定液位,电磁放油阀带电打开,充液罐2通过电磁放油阀向油箱1排油。意外情况下充液罐2液位升高导致压力升高超过溢流阀设定压力后,溢流阀打开,充液罐2通过溢流阀向油箱1排油,确保了充液罐2的安全运行。

实施例八:

水改油大型模锻压机多主工作柱塞缸快速充液系统的快速冲液方法,包括如下步骤,

步骤一:当模锻压机移动横梁7快速下降时,进入步骤二;当模锻压机进行加压工作时,进入步骤三;当移动横梁7快速上升时,进入步骤四:

步骤二:PLC控制器控制八个充液阀3全部打开,四个低压补偿器4和八个主工作柱塞缸8直接连通,四个低压补偿器4的油液直接快速进入八个主工作柱塞缸8;完成移动横梁7的快速下降;

步骤三:PLC控制器控制八个充液阀3关闭,高压油通过管道进入八个主工作柱塞缸8,完成锻件的模锻;

步骤四:PLC控制器控制八个充液阀3同样全部打开,四个低压补偿器4和八个主工作柱塞缸8再次直接连通,八个主工作柱塞缸8中的油液由于移动横梁7被快速压回低压补偿器4中,完成移动横梁7的快速上升。

本发明在实际使用时,当模锻压机移动横梁7快速下降时,八个充液阀3在PLC控制器的控制下全部打开,四个低压补偿器4和模锻压机的八个主工作柱塞缸8直接连通,四个低压补偿器4的油液直接快速进入八个主工作柱塞缸8。四个低压补偿器4和两个充液罐2是连通的,充液罐2可以补充低压补偿器4油量的不足,满足移动横梁7快速下降时八个主工作柱塞缸8的充液。四个低压补偿器4之间有液压管道连接,保证液位平衡,保证八个主工作柱塞缸8充液速度一致。

当模锻压机进行加压工作时,八个充液阀3关闭,高压油通过高压管道进入主工作柱塞缸8,完成锻件的模锻。

当移动横梁7快速上升时,八个充液阀3同样全部打开,四个低压补偿器4和模锻压机的八个主工作柱塞缸8再次直接连通,八个主工作柱塞缸8中的油液由于移动横梁7上升被快速压回低压补偿器4里。由于低压补偿器4和两个充液罐2连通,低压补偿器4里多余的油会回到充液罐2,从而实现移动横梁7的快速上升。四个低压补偿器4之间也有液压管道连接,保证液位平衡,保证八个主工作柱塞缸8排液速度一致。

在模锻压机移动横梁7快速下降和快速上升的过程中,两个大型充液罐2和两个油箱1之间有充液罐补油装置5和充液罐排油装置6,能够保证两个充液罐2始终处于正常液位。

使用本发明,对升级改造的300MN模锻压机八个主工作油缸在动梁快速移动时快速充排液,提高压机运行速度和稳定性。

以上所述,只是本发明的较佳实施例而已,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖性特点相一致的最宽的范围。依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 水改油大型模锻压机多主工作柱塞缸快速充液系统及方法

- 水改油大型模锻压机多主工作柱塞缸快速充液系统