一种具有静电纺丝纳米纤维布的过滤装置及口罩

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于呼吸防护领域,具体涉及一种具有静电纺丝纳米纤维布的过滤装置及口罩。

背景技术

现有技术中,熔喷无纺布制作的口罩应用越来越广泛。熔喷无纺布中包含的熔喷层能够通过驻极作用产生静电,从而对空气中的颗粒形成吸附效应;同时,熔喷无纺布能够形成较大孔径结构,有利于气流的顺利通过,使佩戴者不会因为佩戴口罩而产生呼吸不畅的问题。

虽然熔喷无纺布中的熔喷层对于粒径较大的颗粒具有较好的过滤效果,但是一些粒径较小的颗粒仍然能够穿透熔喷无纺布,进入人体,使熔喷无纺布型口罩的过滤效果不尽如人意。

现有技术中,高性能静电纺纳米纤维过滤材料需具有高效率、低阻力的特点,常规的高性能静电纺纳米纤维过滤材料能够匹配孔径尺寸、堆积密度等参数,实现对颗粒的过滤。但通常在具有高效率的同时带来很高的压阻,致使通气性能较差。因而仅靠高性能静电纺纳米纤维本身的结构特点很难实现过滤效率和压阻的有效平衡。

综上,现有技术的产品不能兼顾过滤效果与气流阻力,需要对现有产品进行改进。

发明内容

本发明的目的在于,提供一种具有静电纺丝纳米纤维布的过滤装置及口罩,能够在保证优异过滤性能的同时,不会对气流产生阻挡作用,从而不会导致阻力压降的增大。

为实现上述目的,本发明提供的一种具有静电纺丝纳米纤维布的过滤装置,包括:

静电纺丝纳米纤维布;

熔喷无纺布,所述熔喷无纺布设置于所述静电纺丝纳米纤维布的至少一侧且与所述静电纺丝纳米纤维布形成两层以上的过滤结构;

所述静电纺丝纳米纤维布与所述熔喷无纺布的纤维直径的关系呈反相关性;

若,所述熔喷无纺布的纤维直径增加,则所述静电纺丝纳米纤维布的纤维直径缩小;

所述熔喷无纺布的纤维直径为1-5μm;

所述静电纺丝纳米纤维布的纤维直径为0.1-0.5μm。

进一步的,所述静电纺丝纳米纤维布与所述熔喷无纺布的纤维直径的关系满足以下反比例函数:

y=0.5/x;

x为所述熔喷无纺布的纤维直径;

y为所述静电纺丝纳米纤维布的纤维直径。

进一步的,所述静电纺丝纳米纤维布与所述熔喷无纺布的纤维直径的关系满足公式:

x=y

x为所述熔喷无纺布的纤维直径;

y为所述静电纺丝纳米纤维布的纤维直径。

进一步的,所述熔喷无纺布的纤维直径为5μm;

所述静电纺丝纳米纤维布的纤维直径为0.1μm;

或者:

所述熔喷无纺布的纤维直径为1μm;

所述静电纺丝纳米纤维布的纤维直径为0.5μm。

进一步的,所述熔喷无纺布的克重为:10-40;

所述静电纺丝纳米纤维布的克重为:0.05-0.5。

进一步的,所述静电纺丝纳米纤维布的孔隙率为所述熔喷无纺布的1.10-1.29倍,所述熔喷无纺布的孔隙率为70-90%。

进一步的,所述熔喷无纺布对0.02~10μm的颗粒的过滤效率的范围为80-96%,所述静电纺丝纳米纤维布对0.02~10μm的颗粒的过滤效率的范围为70-93%,且所述熔喷无纺布对0.02~10μm的颗粒的过滤效率值为所述静电纺丝纳米纤维布的1.05-1.6倍。

进一步的,所述熔喷无纺布设置于所述静电纺丝纳米纤维布的一侧或者所述熔喷无纺布设置于所述静电纺丝纳米纤维布的双侧。

一种具有静电纺丝纳米纤维布的口罩,包括:

口罩主体,包括内层和外层,所述内层用于贴合用户面部;

如前述方案所述的过滤装置,设置在所述内层和所述外层之间;

所述熔喷无纺布设置于所述静电纺丝纳米纤维布的至少一侧以支撑所述静电纺丝纳米纤维布。

进一步的,所述内层包括无纺布;

和/或,所述外层包括无纺布。

所述的一种具有静电纺丝纳米纤维布的口罩,还包括带体:

所述带体用于将所述口罩主体保持于用户面部。

进一步的,所述带体包括耳挂式、绑带式或套头式。

进一步的,所述口罩主体包括平面式或立体式。

本发明至少具有以下有益效果:本发明通过上述纤维直径的设定,形成静电纺丝纳米纤维布和熔喷无纺布的过滤组合,对不同尺寸固体颗粒、细菌、病毒等物质具有不同滤效的分级过滤结构,而且能够保证气体流动顺畅。

本发明中的熔喷无纺布因驻极作用而带有静电吸附效应,对于粒径较大的颗粒具有较好的过滤效果,能够形成较大孔径结构,有利于气流的顺利通过;而静电纺丝层则对于超细颗粒具有优异的过滤性能,再利用与熔喷无纺布纤维直径的对应关系确定纤维直径,保证高速气流通过时不会对气流产生阻挡作用,不会导致阻力压降的增大。本发明所述的过滤结构能够在保证优异过滤性能的同时,不会对气流产生阻挡作用,从而不会导致阻力压降的增大。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

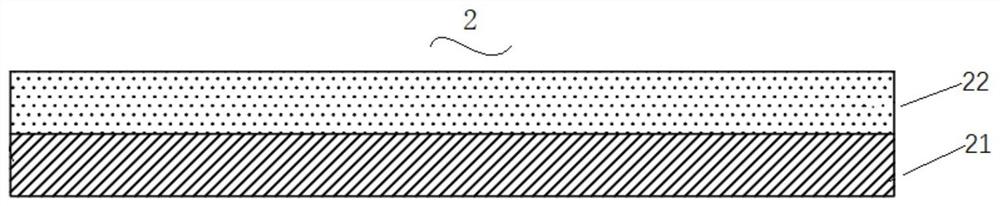

图1是本发明实施例的熔喷无纺布与静电纺丝纳米纤维布的层叠图。

图2是本发明实施例的熔喷无纺布和静电纺丝纳米纤维布组合的电镜图。

图3是本发明实施例二的层叠图。

图4是本发明实施例二的口罩示意图。

图中:1-口罩主体、12-内层、11-外层、2-过滤装置、21-熔喷无纺布、22-静电纺丝纳米纤维布、3-带体。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的具体实现进行详细描述:

实施例1

参见说明书附图1-2,为一种具有静电纺丝纳米纤维布的过滤装置2,包括静电纺丝纳米纤维布22和熔喷无纺布21。

如图1所示为一种优选的实施方式,熔喷无纺布21设置于静电纺丝纳米纤维布22的一侧以支撑静电纺丝纳米纤维布22。当熔喷无纺布21为一层时,熔喷无纺布21与静电纺丝纳米纤维布22形成两层过滤结构,当熔喷无纺布21为多层时,熔喷无纺布21与静电纺丝纳米纤维布22形成多层过滤结构。在另一个实施方式中,熔喷无纺布21也可以同时设置在静电纺丝纳米纤维布22的两侧。

在图2中,下面粗的纤维为熔喷无纺布21的纤维,上面细的纤维加球珠状结构即为静电纺丝纳米纤维布22的纤维结构。本实施例的静电纺丝纳米纤维布22的表面具有蜘蛛网状的微孔结构,在三维结构上有网状连通、孔镶套、孔道弯曲等非常复杂的变化,使其具有优异的表面过滤性能。

静电纺丝纳米纤维布与熔喷无纺布的纤维直径的关系满足反比例函数关系,如下:

y=0.5/x;

x为熔喷无纺布21的纤维直径;

y为静电纺丝纳米纤维布22的纤维直径。

优选的,熔喷无纺布21的纤维直径为5μm,静电纺丝纳米纤维布22的纤维直径为0.1μm。

或者,静电纺丝纳米纤维布22与熔喷无纺布21的纤维直径的关系还可以通过以下公式进行计算:

x=y

x为熔喷无纺布21的纤维直径;y为静电纺丝纳米纤维布22的纤维直径。

优选的,熔喷无纺布21的纤维直径为5μm,静电纺丝纳米纤维布22的纤维直径为0.1μm。

由以上两种计算方式可知,如果熔喷无纺布21的纤维直径趋近最大值,则静电纺丝纳米纤维布22的纤维直径趋近最小值,以方便在滤效上实现配合。

进一步的,熔喷无纺布对0.02~10μm的颗粒的过滤效率的范围为80-96%,静电纺丝纳米纤维布对0.02~10μm的颗粒的过滤效率的范围为70-93%,且熔喷无纺布21对0.02~10μm的颗粒的过滤效率值为静电纺丝纳米纤维布22的1.05-1.6倍。

进一步的,熔喷无纺布21的克重为:10-40;静电纺丝纳米纤维布22的克重为:0.05-0.5。

进一步的,静电纺丝纳米纤维布22的孔隙率为熔喷无纺布21的1.10-1.29倍,熔喷无纺布的孔隙率为70-90%。

在一个具体的实施方式中,设定过滤装置2包括静电纺丝纳米纤维布22和熔喷无纺布21,熔喷无纺布21设置于静电纺丝纳米纤维布22的一侧以支撑静电纺丝纳米纤维布22,熔喷无纺布21与静电纺丝纳米纤维布22形成两层过滤结构。熔喷无纺布21的克重为30,静电纺丝纳米纤维布22的克重为0.3。熔喷无纺布对0.02~10μm的颗粒的过滤效率为93%,静电纺丝纳米纤维布对0.02~10μm的颗粒的过滤效率为72%。熔喷无纺布的孔隙率为80%,静电纺丝纳米纤维布22的孔隙率为92%。

在上述具体实施方式中,熔喷无纺布的纤维直径为1-5μm,静电纺丝纳米纤维布的纤维直径为0.1-0.5μm,以熔喷无纺布和静电纺丝纳米纤维布的纤维直径作为变量,可得到如表I的多种组合:

根据表I可知,第一种组合~第三种组合的数据分别在本实施例的范围内;第四种组合与第五种组合超过本实施例的范围,作为对比组。

本实施例将表I中指出的组合方案分别构成五种不同的实施方式。在GB/T 32610-2016标准下分别测试:对盐性气溶胶过滤效率、盐性过滤阻力进行测试。本实施例中每个方案的测试数据均为10个样品测试得到的平均值。测试结果如表II:

具体原理分析:如果熔喷无纺布21的纤维直径较大,则其孔隙尺寸就较大,物理阻隔效果就较弱(即便有驻极导致的静电吸附作用,也是必须要有物理阻隔效果来配合使用才能有最佳滤效),此时如果不考虑配合使用的静电纺丝纳米纤维布22的纤维直径,或者静电纺丝纳米纤维布22的纤维直径也较大,如对比方案1,则两者组合后形成的过滤装置在滤效上就会不达标,此类配合的效果会远不如预期;而如果有针对性的,将配合使用的静电纺丝纳米纤维布22的纤维直径与熔喷无纺布21的纤维直径进行配合,获得静电纺丝纳米纤维布22的纤维直径,可弥补熔喷无纺布21在物理阻隔方面的缺陷。

反之,如果熔喷无纺布21的纤维直径均较小,如对比方案2,则孔隙尺寸都较小,在物理阻隔效果方面相对会较为理想。此时如果不考虑配合使用的静电纺丝纳米纤维布22的纤维直径,或者静电纺丝纳米纤维布22的直径也较小,则两者加和之后在呼吸阻力上会过大,导致应用价值严重下降。本发明将配合使用的静电纺丝纳米纤维布22的纤维直径与熔喷无纺布21的纤维直径进行配合,获得静电纺丝纳米纤维布22的纤维直径,可在实现滤效提高的同时,最大程度的改善呼吸阻力。

结合表I、表II可知,比较实施方案1~3,此时,将配合使用的静电纺丝纳米纤维布22的纤维直径与熔喷无纺布21的纤维直径进行配合,能够在保证透气性的前提下,提升过滤效果。在上述的表I、表II中,与日常防护型口罩的国家标准GB/T 32610-2016下进行比较,可以明确的看出,实施方案1~3在对盐性气溶胶过滤效率、盐性过滤阻力的表现稳定,在保证透气性的前提下,提升过滤效果。如果,选取最优的组合的话,实施方案3的效果较为均衡,可以作为最优组合。

实施例2

参见说明书附图1-4,为一种具有静电纺丝纳米纤维布22的口罩,包括口罩主体1和过滤装置2。口罩主体1包括外层11和内层12,本实施例中内层12和外层11为无纺布。内层12用于贴合用户面部,过滤装置2设置在内层12和外层11之间。具体地,过滤装置2包括静电纺丝纳米纤维布22和熔喷无纺布21,熔喷无纺布21设置于静电纺丝纳米纤维布22的内侧以支撑静电纺丝纳米纤维布22。

如图2所示,本实施例的静电纺丝纳米纤维布22的表面具有蜘蛛网状的微孔结构,在三维结构上有网状连通、孔镶套、孔道弯曲等非常复杂的变化,使其具有优异的表面过滤性能。

图2为熔喷无纺布21和静电纺丝纳米纤维布22层叠状态下的纤维结构图,在图2中,下面粗的纤维为熔喷无纺布21的纤维,上面细的纤维加球珠状结构即为静电纺丝纳米纤维布22的纤维结构。

熔喷无纺布21对0.02~10μm的颗粒的过滤效率值为静电纺丝纳米纤维布22的1.05-1.6倍。

进一步的,静电纺丝纳米纤维布与熔喷无纺布的纤维直径的关系满足反比例函数关系,如下:

y=0.5/x;

x为熔喷无纺布21的纤维直径;

y为静电纺丝纳米纤维布22的纤维直径。

优选的,熔喷无纺布21的纤维直径为5μm,静电纺丝纳米纤维布22的纤维直径为0.1μm。

或者,静电纺丝纳米纤维布22与熔喷无纺布21的纤维直径的关系还可以通过以下公式进行计算:

x=y

x为熔喷无纺布21的纤维直径;y为静电纺丝纳米纤维布22的纤维直径。

优选的,熔喷无纺布21的纤维直径为5μm,静电纺丝纳米纤维布22的纤维直径为0.1μm。

由以上两种计算方式可知,如果熔喷无纺布21的纤维直径趋近最大值,则静电纺丝纳米纤维布22的纤维直径趋近最小值,以方便在滤效上实现配合。

本实施例具有静电纺丝纳米纤维布22的口罩,还包括带体3:带体3用于将口罩主体1保持于用户面部。优选的,带体3包括耳挂式、绑带式或套头式。

本实施例中,口罩主体1根据需要,包括平面式或立体式。

在一个具体的实施方式中,设定带体3为耳挂式,口罩主体1为立体式。还设定过滤装置2包括静电纺丝纳米纤维布22和熔喷无纺布21,熔喷无纺布21设置于静电纺丝纳米纤维布22的一侧以支撑静电纺丝纳米纤维布22,熔喷无纺布21与静电纺丝纳米纤维布22形成两层过滤结构。熔喷无纺布21的克重为30,静电纺丝纳米纤维布22的克重为0.3。熔喷无纺布对0.02~10μm的颗粒的过滤效率为93%,静电纺丝纳米纤维布对0.02~10μm的颗粒的过滤效率为72%。熔喷无纺布的孔隙率为80%,静电纺丝纳米纤维布22的孔隙率为92%。

在上述具体实施方式中,熔喷无纺布的纤维直径为1-5μm,静电纺丝纳米纤维布的纤维直径为0.1-0.5μm,以熔喷无纺布和静电纺丝纳米纤维布的纤维直径作为变量,可得到如表III的多种组合:

根据表III可知,第六种组合~第八种组合的数据分别在本实施例的范围内;第九种组合与第十种组合超过本实施例的范围,作为对比组。

本实施例将第六组组合方案~第十组组合方案分配设置内层、外层以形成口罩,设定内层为无纺布,设定外层为无纺布,进而分别构成实施方案4、实施方案5、实施方案6、对比方案3和对比方案4。

进一步,在GB/T 32610-2016标准下分别测试:对盐性气溶胶过滤效率、盐性过滤阻力进行测试。本实施例中每个方案的测试数据均为10个样品测试得到的平均值,测试结果如表IV:

具体原理分析:如果熔喷无纺布21的纤维直径较大,则其孔隙尺寸就较大,物理阻隔效果就较弱(即便有驻极导致的静电吸附作用,也是必须要有物理阻隔效果来配合使用才能有最佳滤效),此时如果不考虑配合使用的静电纺丝纳米纤维布22的纤维直径,或者静电纺丝纳米纤维布22的纤维直径也较大,如对比方案3,则两者组合后形成的过滤装置在滤效上就会不达标,此类配合的效果会远不如预期;而如果有针对性的,将配合使用的静电纺丝纳米纤维布22的纤维直径与熔喷无纺布21的纤维直径进行配合,获得静电纺丝纳米纤维布22的纤维直径,可弥补熔喷无纺布21在物理阻隔方面的缺陷。

反之,如果熔喷无纺布21的纤维直径均较小,如对比方案4,则孔隙尺寸都较小,在物理阻隔效果方面相对会较为理想。此时如果不考虑配合使用的静电纺丝纳米纤维布22的纤维直径,或者静电纺丝纳米纤维布22的直径也较小,则两者加和之后在呼吸阻力上会过大,导致应用价值严重下降。只有将配合使用的静电纺丝纳米纤维布22的纤维直径与熔喷无纺布21的纤维直径进行配合,获得静电纺丝纳米纤维布22的纤维直径,则可在实现滤效提高的同时,最大程度的改善呼吸阻力。

结合表III、表IV可知,比较实施方案4~6,将配合使用的静电纺丝纳米纤维布22的纤维直径与熔喷无纺布21的纤维直径进行配合,能够在保证透气性的前提下,提升过滤效果。在上述的表III、表IV中,与日常防护型口罩的国家标准GB/T 32610-2016进行比较,可以明确的看出,实施方案4~6在对盐性气溶胶过滤效率、盐性过滤阻力的表现稳定,而且呼气阻力与吸气阻力明显低于上述标准,在保证透气性的前提下,提升了过滤效果。如果选取最优的组合的话,实施方案6的效果较为均衡,可以作为最优组合。

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种具有静电纺丝纳米纤维布的过滤装置及口罩

- 一种具有静电纺丝纳米纤维布的过滤装置及口罩