一种适应建筑不均匀沉降的调节装置

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于建筑领域,具体涉及一种适应建筑不均匀沉降的调节装置。

背景技术

目前不均匀沉降造成的建筑物破坏相当普遍,特别是在中国南方土质较差的地区,由于建筑物上部刚度不足或是基础处理不当造成的不均匀沉降进而导致的建筑外墙开裂现象屡见不鲜。另外,跨河、跨海桥梁的基础大多位于不良地基上,其基础处理也是一大难题。

目前国内的建筑物(包括桥梁)大多采用上部结构、基础、地基协同受力的结构,因此常常采用较为间接的整体加固上部结构、使用深基础、地基处理等方法用于缓解不均匀沉降造成的破坏,但这种缓解效果较差,依然存在因破坏而造成经济损失的风险。

发明内容

本发明的目的就是提供一种适应建筑不均匀沉降的调节装置,旨在保证上部结构与基础、地基共同受力的同时,尽可能释放不均匀沉降对上部结构造成的附加力,这同时保护了上部结构与基础或支座。

本发明的目的通过以下技术方案实现:

一种适应建筑不均匀沉降的调节装置,所述装置包括内筒、套设在内筒外的外筒、移动柱、多个出液机构和多个进液机构,所述内筒内形成填充有一号液体的内腔,所述移动柱可竖直移动地设于内腔中,所述内筒和外筒之间形成填充有一号液体的外腔,所述内筒上沿周向设有多个连通内腔和外腔的内筒出液孔及内筒进液孔,所述出液机构包括可水平移动并用于控制内筒出液孔开闭的出液杆,所述进液机构包括可水平移动并用于控制内筒进液孔开闭的进液杆。移动柱的底面与位于内腔中的一号液体的液面相接触。本发明中的“出液”和“进液”是相对于内筒而言,内筒包围的内腔承受移动柱带来的压力,外筒则储存用于液体交换的一号液体,一般情况直接和大气连通。

多个出液机构包括相连通的主出液机构和至少一个副出液机构,所述主出液机构和副出液机构均包括设于外筒外侧的第一壳体,所述第一壳体的内部形成填充有二号液体的第一容纳腔(第一容纳腔中的二号液体由一号通道加入),所述主出液机构还包括贯穿第一壳体的第一旋钮以及可移动地设于第一容纳腔中的第一分隔板,所述第一旋钮和第一分隔板相连接,所述第一分隔板将第一容纳腔划分为体积可变的第一液体容纳腔和第一空腔,所述外筒上沿周向水平设有多个与第一容纳腔相连通的外筒约束孔I,所述出液杆包括与外筒约束孔I相适配的出液粗杆部以及与内筒出液孔相适配的出液细杆部,所述出液粗杆部可水平移动地依次设于第一容纳腔(主出液机构中的出液粗杆部位于第一液体容纳腔中)、外筒约束孔I和外腔中,所述出液细杆部可水平移动地依次设于外腔、内筒出液孔和内腔中,所述出液细杆部沿长度方向设有出液凹槽。出液杆相当于单向阀,保证内筒只出液不进液,通过出液杆两端的压力差(具体为位于第一容纳腔的端部受到的力和位于内腔的端部受到的力两者之间的差值)实现移动。在调节装置工作前,通过第一旋钮向内或向外移动第一分隔板,缩小或增大第一液体容纳腔的体积,从而升高或降低二号液体的液位,进而增大或减小第一容纳腔中特定位置处(即出液粗杆部位置处)二号液体的压强,并在出液粗杆部的受力面上转换成出液杆的移动控制阈值。通过改变第一分隔板的位置来调节主出液机构中第一液体容纳腔的体积,从而设置阈值,即主出液机构和副出液机构中的第一容纳腔的作用均是提供一个恒定的液体压强,而主出液机构中的第一分隔板可达到设置阈值的目的,因而第一分隔板在使用过程中无需调节,只需在使用前调节即可。

所述主出液机构和副出液机构之间,副出液机构和副出液机构之间设有出液连通管,通过出液连通管可使各个出液机构中的第一容纳腔中的二号液体液面升高或降低。根据连通器原理,其余副出液机构中的第一容纳腔的二号液体的液面将会与主出液机构中的第一容纳腔(具体是指第一液体容纳腔)的二号液体的液面等高,第一容纳腔中的二号液体在一号通道内进行升降,由于一号通道十分细小,因此微小的液体体积就能使得一号通道内二号液体的液面显著上升,并保证各个第一容纳腔内的液压同步上升。

所述出液粗杆部的外径大于出液细杆部的外径,使出液粗杆部无法进入到内筒出液孔中,从而进行限位。

所述出液粗杆部位于出液细杆部的一侧设有出液杆密封圈。当出液杆两端受到的压强不一致的情况下,尤其是出液粗杆部受到的压强大于出液细杆部受到的压强,则出液杆向内移动,直到出液粗杆部卡在内筒出液口上,出液杆密封圈有利于密封效果。当调节装置处于平衡状态时,出液杆密封圈抵在内筒本体的外侧壁上,出液细杆部远离外筒的一端位于内腔中,此时出液凹槽被封闭,即内筒出液孔关闭。

所述第一壳体上水平贯穿设有与第一容纳腔相连通的第一辅助孔,所述第一辅助孔中设有可水平移动的刻度指示杆和第一弹簧组,所述第一弹簧组的一端和刻度指示杆相连,另一端和第一壳体的内侧壁相连,第一辅助孔的内径呈阶梯变化,刻度指示杆的外径也呈阶梯变化。一开始第一容纳腔中尚未注入二号液体(即刻度指示杆未受到液体压力)时,刻度指示杆的零刻度处正好与第一辅助孔的端部相平齐,以显示此时尚未设置压力,当刻度指示杆往外移动时,刻度指示杆受到第一弹簧组的拉力,当刻度指示杆受到的压强减小后,第一弹簧组可将刻度指示杆复位。刻度指示杆可指示出液杆的移动控制阈值(为压强值),其上的刻度可通过试验标定,也可使用理论数值计算,这样就使得阈值的控制更加方便与可视化。推荐理论计算原则如下:对于使得移动柱下沉的出液杆,其阈值应当为上部结构局部承压极限值加上移动柱的重量或者冲切破坏值的极限值加上移动柱的重量(此时忽略内腔中一号液体液面变化而产生的压强变化)除以适当的安全系数后确定的压力代表值对应的内腔液压(压力代表值除以内油腔截面积)。若出液杆两侧的受力面积一致,平衡时则内腔的压强即为一号容纳腔的压强,但本发明的装置中出液杆两侧的受力面积不一致,推荐使用的刻度是展示内腔的推动出液杆的压强值,计算公式为(出液杆位于第一容纳腔的端面面积S2*第一容纳腔内的压强)/位于内腔的端面面积S1。

多个进液机构包括相连通的主进液机构和至少一个副进液机构,所述主进液机构和副进液机构均包括设于外筒外侧的第二壳体,所述第二壳体的内部形成填充有二号液体的第二容纳腔(第二容纳腔中的二号液体由二号通道加入),所述主进液机构还包括贯穿第二壳体的第二旋钮以及可移动地设于第二容纳腔中的第二分隔板,所述第二旋钮和第二分隔板相连接,所述第二分隔板将第二容纳腔划分为体积可变的第二液体容纳腔和第二空腔,所述外筒上沿周向水平设有多个与第二容纳腔相连通的外筒约束孔II,所述进液杆包括依次设置并与外筒约束孔II相适配的第一进液细杆部、第二弹簧组以及与内筒进液孔相适配的第二进液细杆部,所述第一进液细杆部可水平移动地依次设于第二容纳腔(主出液机构中的第一进液细杆部位于第二液体容纳腔中)、外筒约束孔II和外腔中,所述第一进液细杆部上沿周向设有进液限位环,所述第二弹簧组水平设于外腔中,所述第二进液细杆部可水平移动地依次设于外腔、内筒进液孔和内腔中,所述第二进液细杆部沿长度方向设有进液凹槽。进液杆相当于单向阀,令内腔只进液而不出液。

所述主进液机构和副进液机构之间,副进液机构和副进液机构之间设有进液连通管,根据连通器原理,其余副进液机构中的第二容纳腔的二号液体的液面将会与主进液机构中的第二容纳腔(具体是指第二液体容纳腔)的二号液体的液面等高,第二容纳腔中的二号液体在二号通道内进行升降,由于二号通道十分细小,因此微小的液体体积就能使得二号通道内二号液体的液面显著上升,并保证各个第二容纳腔内的液压同步上升。

所述进液粗杆部的外径大于第一进液细杆部的外径,所述第一进液细杆部的外径和第二进液细杆部的外径相一致,所述第二进液细杆部的两端设有凸起,使得第二进液细杆部两端的外径大于第二进液细杆部的中部的外径。当调节装置处于平衡状态时,第二进液细杆部远离外筒的端部正好抵在内腔和内筒进液孔的连接处,第二进液细杆部靠近外筒的端部位于外腔中,使得进液凹槽被堵住,即内筒进液孔关闭,由于弹簧中可容许液体自由流动进出,因此第二进液细杆部靠近外筒的端部受到的是来自外腔中的一号液体的压强,而非第二容纳腔中液体的压强。当第二进液细杆部往里移动后,由于进液限位环的存在,第二弹簧组与第一进液细杆部相连的一端无法随着第二进液细杆部往里移动,因此第二进液细杆部会受到来自第二弹簧组的拉力,待第二进液细杆部受到的来自外腔中的压强小于受到的来自内腔中的压强时,第二弹簧组便会使第二进液细杆部复位。

所述第二壳体上水平贯穿设有与第二容纳腔相连通的第二辅助孔,所述进液杆还包括设于第一进液细杆部端部的进液粗杆部,所述进液粗杆部可水平移动地设于第二辅助孔中,所述进液粗杆部上设有刻度。进液粗杆部上的零刻度处正好与第二辅助孔的端部相平齐,以显示此时尚未设置压力,第二容纳腔(即控制进液阈值的腔体)的液位在工作时理论上不应变动(但在进行工作前可以进行调节),因为浸泡于二号液体中的进液杆的部分(包括部分的第一进液细杆部和进液粗杆部)设计成了仅传力构件,当二号液体作用在进液粗杆部上以及外腔中的一号液体作用在第一进液细杆部上时,会将进液粗杆部及第一进液细杆部往外(该“外”指的是相对于整个装置的外界)推。然而,第一进液细杆部由于与第二弹簧组连接因而是被限制了向外移动的程度,即当进液粗杆部往外移动并带动第一进液细杆部往外移动时,第二弹簧组中的弹簧被抻紧了(因为内腔和外腔中的压强一致,因此第二进液细杆部会被第二进液细杆部上的凸起限制向外移动,即第二弹簧组与第二进液细杆部的连接处便不会移动,而第二弹簧组与第一进液细杆部的连接处会向外移动),会对第一进液细杆部产生一个拉力,当第二弹簧组的拉力抵消了二号液体对进液粗杆部的压力(或者说是推力)后,进液粗杆部便会停止被向外顶。只有当内腔相对于外腔产生了负压力,将第二进液细杆部向内腔方向吸引,并成功地克服第二弹簧组的弹力后,才能实现进液这一功能。进液粗杆部上的刻度可通过试验标定,也可使用理论数值计算,这样就使得阈值的控制更加方便与可视化。推荐理论计算原则如下:对于能使得移动柱上升的进液杆,其阈值应当设置为上部结构受向上的集中拉力破坏时的临界拉力值(此时忽略内腔中一号液体液面变化而产生的压强变化)除以安全系数后得到的拉力代表值所对应的内腔液体压强(拉力代表值除以内腔的横截面积)。由于第一进液细杆部和进液粗杆部的移动是受到了包括内腔中一号液体产生的压力、外腔中一号液体产生的压力、第二弹簧组产生的弹力、第二容纳腔中二号液体产生的压力以及外界压强等因素的共同作用,且由于直接与建筑相连的移动柱是直接作用于内腔的一号液体,因而内腔一号液体的压强能最好地反映本装置的阈值含义,并使本装置更容易操作,避免实际的操作人员需要进行换算工作,便将进液粗杆部上的刻度与内腔中的压强相对应,并在计算过程中忽略因进液粗杆部的移动而使第二容纳腔中二号液体液位变化而产生压强变化等次要因素(忽略的原因是:若是装置开始进液,会使得第二弹簧组向内拉进液粗杆部,这样进液粗杆部会挤压第二容纳腔内的二号液体,使得二号液体的液面略微升高,这样二号液体对进液粗杆部的压强将略微变大,有利于进液粗杆部复位,因而可以忽略)。

所述外筒包括外筒本体、设于外筒本体底部的外筒底座以及多个均沿周向设在外筒本体外侧的一号管和二号管,所述一号管与外筒本体间设有供二号液体流动并与第一容纳腔相连通的一号通道,所述二号管与外筒本体间设有供二号液体流动并与第二容纳腔相连通的二号通道,所述一号管的底部设有连接耳Ⅰ,所述外筒底座的顶部沿周向设有多个连接耳Ⅱ,所述第一壳体的顶部设有与连接耳Ⅰ相适配的第一上连接耳,所述第一壳体的底部设有与连接耳Ⅱ相适配的第一下连接耳,所述第一壳体与外筒本体的外侧壁相接触并形成第一容纳腔。

所述二号管的底部设有连接耳Ⅲ,所述外筒本体的外侧壁上沿周向设有多个槽口,所述第二壳体的顶部设有与连接耳Ⅲ相适配的第二上连接耳,所述第二壳体的底部设有与槽口相适配的第二下连接耳,所述第二壳体与外筒本体的外侧壁相接触并形成第二容纳腔。一号管和二号管并非单独的构件,而是在外筒本体上凸起的油管,为外壳的一个构造,类似于小耳朵,与外筒本体一体成型,不可拆卸,其作用是在安装了主出液机构、副出液机构、主进液机构和副进液机构后,由一号通道和二号通道注入二号液体,一号通道和二号通道并作为二号液体液面升降所需的通道。一号通道和二号通道的内径非常小,若出液杆往外移动一点点,即可使一号通道内的二号液体液面显著上升,从而可使出液粗杆部受到的二号液体的压强增大,进而可往里移动关闭内筒出液口。

所述一号通道及二号通道的顶部均可拆卸设有密封件(一般为螺栓),一号通道及二号通道的内壁上设有与螺栓相适配的螺纹孔,所述螺栓用来控制一号通道及二号通道的开闭。

位于外腔中的一号液体的液面上设有浮动密封圈。浮动密封圈浮在液体上,并能跟随液体的液面上下移动,其作用是防止尘埃等外界物质浸入而污染液体,浮动密封圈采用现有的设备。外筒的顶部不设有封盖,便于直接往外腔中添加补充一号液体。

位于内腔中的一号液体以及位于外腔中的一号液体应当使用较为轻质的液体(比如矿物质油等轻质油液),这是由于单向阀处的液体压力不止与建筑物传递的荷载有关,还与液体自重产生的压强有关,但是由于建筑中的压强通常是MPa(10

位于第一容纳腔中的二号液体以及位于第二容纳腔中的二号液体应当使用如四氯化碳等密度较大的液体以保证控制装置的高效运作。假如油腔内的压力仅靠液体自身的自重压强达不到需求,则可以选择加上螺栓封住油管,利用螺栓作为密封件安装在螺纹孔中进行承压(液体压力的公式为p

所述内筒包括内筒本体以及设于内筒本体底部的内筒底座,所述移动柱包括移动柱主体以及设于移动柱主体底部的移动柱限位部,所移动柱述限位部的外径与内筒本体的内径相一致,所述移动柱主体的外径小于内筒本体的内径,所述内筒本体的内侧壁上沿周向可拆卸设有与移动柱主体相适配的移动柱限位环,所述移动柱限位部的顶部设有移动柱密封圈,所述移动柱密封圈沿移动柱限位部和移动柱本体的连接处周向设置。

所述装置还包括设于移动柱顶部的上支座。

所述上支座采用固定支座,所述固定支座包括支撑体以及向下延伸设于支撑体底部并与移动柱相连接的支座螺纹槽,所述支撑体上设有多个上支座连接孔,所述支座螺纹槽的内壁上形成与移动柱相适配的连接螺纹。固定支座以求刚接。

所述上支座也可根据需求采用球铰支座,由于不均匀沉降时,位于本发明装置下方的基础相对于建筑物会倾斜,因而可能会造成本发明装置在相对水平的上部建筑与相对倾斜的基础之间被迫受弯,这样对装置不利,因而采用球铰释放掉这种弯曲作用(或弯矩)。所述球铰支座包括上支撑部和下连接部,所述上支撑部包括支撑体以及设于支撑体底部的中间旋转体,所述支撑体上设有多个上支座连接孔,所述中间旋转体包括中空球体以及设于中空球体内的填充料(该填充料为轻质填充料,尽量选择密度大大小于球体的材质),所述中空球体由上半球体和下半球体拼接而成,所述中空球体的外侧壁上沿圆周设有聚四氟乙烯涂层,所述下连接部包括支承体以及向下延伸设于支承体底部并与移动柱相连接的支座螺纹槽,所述支承体内部形成有供中间旋转体进行旋转的腔室,所述支承体由上支承体和下支承体拼接而成,所述支座螺纹槽的内壁上形成与移动柱相适配的连接螺纹。球铰支座可拆卸,能够释放掉结构倾斜造成的局部弯矩,仅保留轴力与剪力。聚四氟乙烯涂层具有润滑作用,便于中空球体在支承体的腔室内进行旋转。

所述装置还包括设于外筒底部的下支座。

所述下支座采用钢支座,所述钢支座包括钢制底座以及设于钢制底座上并用于与外筒相连接的钢制连接座,所述钢制底座上设有多个下支座连接孔,所述钢制连接座的顶部设有弹性垫圈。钢制底座和钢制连接座一体成型,是同一个铁胚通过车床、铣床切削出来的整体。

所述下支座也可根据需求采用弹性支座,所述弹性支座包括自下而上依次设置的钢制底座、缓冲座以及用于与外筒相连接的钢制连接座,所述钢制底座上设有多个下支座连接孔,所述缓冲座由多个弹性层和多个刚性层依次连接而成,所述钢制连接座的顶部设有弹性垫圈。

所述装置还包括设于外筒外侧的围护以及用于辅助安装的安装支架。

记外筒的轴向长度(外筒本体加外筒底座)为L1,记移动柱的轴向长度为L2,记外筒底座的外径为D(此处的外径为外筒底座最下表面的外径,不包括向侧边突出的部分),L1+L2为调节装置伸长后的最大长度,其中,L1大于等于L2,L1和L2的数值可任意自由地调整,只要控制L1+L2与D的比值不超过5即可,以降低调节装置失稳的风险。

所述内腔的体积和外腔的体积相等,避免出现内腔中的一号液体被完全压出到外腔中,而外腔无法容纳该液体,或者外腔中的一号液体内完全压入到内腔中,而内腔无法容纳该液体,即防止使用过程中装置溢液或脱空。因为外筒本体的顶部和内筒本体的顶部相平齐,内筒底座的外径和外筒本体的内径相一致,因此内腔的高度和外腔的高度相同,并忽略内筒本体的底部为了设置内筒进液孔和内筒出液孔而厚度增厚,可计算出内筒本体的内径r和外筒本体的内径R的关系为2r

调节装置在未使用时,位于内腔中的一号液体的体积应与位于外腔中的一号液体的体积相等或位于内腔中的一号液体的体积略小于位于外腔中的一号液体的体积,因为本装置希望在位于移动柱下方的内腔体积最大时,外腔中的一号液体恰好全部或大部分流入内腔,当内腔压缩到最小时,外腔的一号液体不至于多到溢出来,因而根据这个需求,外腔中的一号液体的体积应当略大于内腔中的一号液体的体积,并且外腔应有足够的空腔容纳由内腔灌入的一号液体。

内腔中的一号液体可直接从内筒的顶部注入(此时移动柱限位环未安装在内筒本体上,移动柱也未安装在内腔中),外腔中的一号液体可直接从外筒的顶部注入。

本装置中进液机构的工作原理为(以移动柱所承接的上部结构向其传递压力进行说明):内腔、外腔、第一容纳腔及第二容纳腔中均装有液体,当移动柱受到来自上面的外力并外力较大时,会将这压力传递给位于内腔中的一号液体,此时出液杆受到压力会产生往外向二号液体所在的第一容纳腔方向移动的趋势,当出液杆所受内腔中一号液体所传递的压力完全超过第一容纳腔中二号液体的压力时,出液杆便会往外移动,此时出液细杆部上的出液凹槽便会有部分位于外腔中,连通内腔和外腔,内腔中的一号液体便可经出液凹槽流到外腔中,内腔中的一号液体的液位下降,从而达到泄压目的,此时移动柱便会下移,由于建筑物对移动柱的压力常常体现为建筑物向下沉降时移动柱却难以沉降而形成(也就是像通常的基础一样支撑住企图下沉的建筑),此时,由于泄压作用,装置缩短了,因而建筑物相对于基础的沉降缓解了,相应的内腔的压力就缓解了,出液细杆部受到的来自内腔中的一号液体的压强降低,而位于第一容纳腔中的出液粗杆部受到的来自第一容纳腔中的二号液体(二号液体因出液杆往外移动而被压入到一号通道中导致二号液体的液面升高)的压强若大于出液细杆部的压强,此时出液杆又会往里移动,关闭内筒出液孔,经过至少一次来回,便可实现在该外力作用下该调节装置的平衡状态,即内腔和外腔之间不进液也不出液,移动柱静止,释放掉上部结构超出建筑物承受能力的相对位移。当装置受到拉力时或内腔中一号液体传递给移动柱的压力大于建筑压力时,调节装置的工作状态与上述工作原理相反,移动柱上升,往复循环至少一次,使本调节装置在上方建筑需要调节装置伸长时能恰到好处的伸长。在其他情况下,调节装置按照上述原理进行调节。其中,往复循环的具体次数要根据实际情况,由于本装置大部分用于自然沉降状态,也就是说,需要较长的时间才能沉降一点距离,那么移动柱的加速度及速度几乎可以忽略不计,这样的话,仅需一次进液或一次出液就可以达到目的,一般多次反复进出液是由于发生了地震作用等迅速的沉降,此时移动杆的速度不可忽略,因而当沉降到位时,移动杆依然具有相当大的动能,不得不靠液体的进出,内腔中一号液体体积的收缩膨胀来消耗动能以使移动杆尽快稳定。

本发明适用于各类钢筋混凝土结构如楼板结构、桥梁基础及支座等,通过调整相关参数也可以用于钢结构及砌体结构。

与现有技术相比,本发明具有以下有益效果:

1)能缓和基础沉降或受拉力对建筑物的作用力,在传力的同时,保证上部结构与基础、地基共同受力的同时,尽可能释放不均匀沉降对上部结构造成的附加力,也尽可能释放掉多余的力如附加弯矩等,这样便同时保护了上部结构与基础或支座。

2)本调节装置中配置了可调节压力阈值的进液机构和出液机构,用以适应不同的工况,保证了设计安装的灵活性,利用单向阀结构控制液体进出以达到装置体积变化进而释放掉上部结构与基础的相对沉降,仅需在初始布置装置时调节单向阀参数即可实现自动调节,无需借助外力,省工节电。

3)由液压、进液杆和出液杆控制液体的进出,进而控制移动杆的升降,自行调节,无需外界操作或使用电力等能源,节能环保,同时,由于液体的流动性,整个装置受力较为均匀,有助于装置承力。

4)该装置分为多个零件,可现场拆装,因而方便运输,同时各个零件都尽量避免了“内孔”等难以加工的构造,使得制造较为方便。

5)同时设计了安装方案及装饰方案,工序流程更加完整可行。

6)降低了为缓解沉降问题所采取的措施造成的相关费用。

附图说明

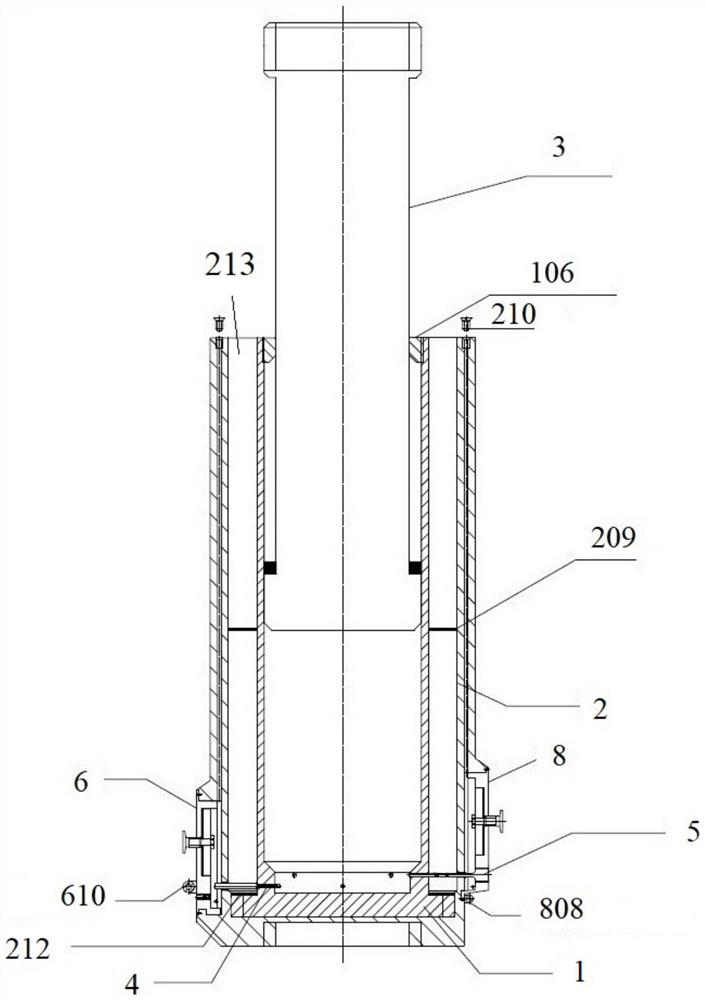

图1为调节装置的主视剖视图;

图2为调节装置的旋转剖视图;

图3为主出液机构的三视图;

图4为图3中C处的放大图;

图5为主进液机构的三视图;

图6为外筒的三视图;

图7为移动柱的三视图;

图8为出液杆的三视图;

图9为内筒的三视图;

图10为进液杆的三视图;

图11为副出液机构的三视图;

图12为副进液机构的三视图;

图13为移动柱限位环的三视图;

图14为固定支座的俯视图和主视图;

图15为球铰支座的俯视图和主视图;

图16为钢支座的主视图和俯视图;

图17为弹性支座的主视图和俯视图;

图18为上下拼接的调节装置的结构示意图;

图19为水平分布的调节装置的俯视结构示意图;

图20为围护的局部结构示意图;

图21为围护第一种设置方式的示意图;

图22为围护第二种设置方式的示意图;

图23为安装调节装置的状态图;

图24为安装支架的结构示意图;

图25为图24中1-1截面、2-2截面、3-3截面、4-4截面、5-5截面和A-A截面的结构示意图。

图中:1-内筒;101-内腔;102-内筒出液孔;103-内筒进液孔;104-内筒本体;105-内筒底座;106-移动柱限位环;2-外筒;201-外筒约束孔I;202-外筒本体;203-外筒底座;204-一号管;205-连接耳Ⅰ;206-连接耳Ⅱ;207-连接耳Ⅲ;208-槽口;209-浮动密封圈;210-密封件;211-外筒约束孔II;212-外筒密封圈;213-外腔;214-底座凹槽;215-二号管;216-一号通道;217-二号通道;3-移动柱;301-移动柱主体;302-移动柱限位部;303-移动柱连接部;304-移动柱密封圈;4-出液杆;401-出液粗杆部;402-出液细杆部;403-出液凹槽;404-出液杆密封圈;5-进液杆;501-第一进液细杆部;502-第二弹簧组;503-第二进液细杆部;504-进液限位环;505-进液粗杆部;506-进液凹槽;6-主出液机构;601-第一壳体;602-第一辅助孔;603-第一上连接耳;604-第一下连接耳;605-第一容纳腔;606-第一旋钮;607-第一分隔板;608-刻度指示杆;609-第一弹簧组;610-出液连通管;7-副出液机构;8-主进液机构;801-第二壳体;802-第二辅助孔;803-第二上连接耳;804-第二下连接耳;805-第二容纳腔;806-第二旋钮;807-第二分隔板;808-进液连通管;9-副进液机构;10-上支座;1001-支撑体;1002-支座螺纹槽;1003-上支座连接孔;1004-连接螺纹;1005-中空球体;1006-填充料;1007-聚四氟乙烯涂层;1008-支承体;1009-螺纹;11-下支座;1101-钢制底座;1102-钢制连接座;1103-弹性垫圈;1104-缓冲座;1105-下支座连接孔;12-围护;13-安装支架;1301-螺丝钉;1302-销钉;1303-凸出物;1304-斜撑;1305-铆钉;1306-扭转弹簧;14-轨道;15-上顶;16-预留位置。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例

如图1、2所示,一种适应建筑不均匀沉降的调节装置,装置包括内筒1、套设在内筒1外的外筒2、用于与建筑相连接的移动柱3、多个出液机构和多个进液机构,内筒1的轴线和外筒2的轴线相重合,内筒1内形成填充有一号液体(为轻质液体)的内腔101,移动柱3可竖直移动地设于内腔101中,内筒1和外筒2之间形成填充有一号液体(为轻质液体)的外腔213,内筒1上沿周向设有多个连通内腔101和外腔213的内筒出液孔102及内筒进液孔103,出液机构包括可水平移动并用于控制内筒出液孔102开闭的出液杆4,进液机构包括可水平移动并用于控制内筒进液孔103开闭的进液杆5。实际生产中若是为了流水线加工采用统一尺寸的标准尺寸调节装置,则有可能无法满足实际建筑沉降量的需求,此时可以采取如下图18示意的组合方式,即将两个或两个以上的调节装置上下拼合以追求更大的沉降量,更具体地说,将移动柱连接部303嵌入到另一个调节装置的底座凹槽214中,便可实现拼接,也可以是多个调节装置水平分布在建筑的底部,使得每一个调节装置各自承担一部分柱上压力,如图19所示,其中一共七个小圆形代表调节装置,一个大圆代表俯视视野。图1-13为装置主体的剖视图(装配图)以及各个零件的细节图,零件细节图皆进行了不同程度的放大,由于不同结构的建筑物应当使用不同尺寸的调节装置,因此附图中不标注各个构件的具体尺寸,应根据具体情况具体确定,但各个构件之间的相对位置及尺寸间大小应满足图1装配图中所展示的关系。

如图9所示,内筒1包括内筒本体104以及设于内筒本体104底部的内筒底座105,内筒本体104内形成填充有液体的内腔101,内筒底座105的外径大于内筒本体104的外径,如图13所示,内筒本体104的位于顶端的内侧壁上沿周向可拆卸设有与移动柱主体301相适配的移动柱限位环106,内筒出液孔102的高度低于内筒进液孔103的高度。

如图6所示,外筒2包括外筒本体202、设于外筒本体202底部的外筒底座203以及多个均沿周向设在外筒本体202外侧的一号管204和二号管215(本实施例中一号管204和二号管215分别有四个,交替设置),一号管204与外筒本体202间设有供二号液体流动并与第一容纳腔605相连通的一号通道216,二号管215与外筒本体202间设有供二号液体流动并与第二容纳腔805相连通的二号通道217,一号管204和二号管215均与外筒本体202一体成型,不可拆卸,一号通道216及二号通道217的顶部内壁上设有螺纹孔,螺纹孔中可拆卸设有密封件210(采用螺栓,仅在必要时使用密封件210来对一号通道216及二号通道217进行关闭),外筒本体202的内径和内筒底座105的外径相配合,内筒底座105放置在外筒底座203上,即内筒底座105的下表面和外筒底座203的上表面相接触(内筒底座105的下表面上设有螺纹,外筒底座203的上表面上设有螺纹,两者螺纹连接),内筒底座105的上表面上设有一圈外筒密封圈212,外筒本体202上沿周向水平设有多个与第一容纳腔605相连通的外筒约束孔I201以及多个与第二容纳腔805相连通的外筒约束孔II211,外筒约束孔I201的高度低于外筒约束孔II211的高度,外筒底座203的底部设有底座凹槽214,一号管204的底部设有连接耳Ⅰ205,外筒底座203的顶部沿周向设有多个连接耳Ⅱ206(为了使连接耳Ⅱ206不要出现90度直角边缘,避免划伤手,因此在外筒底座203和连接耳Ⅱ206之间设置一个比较平缓的斜面进行连接),二号管215的底部设有连接耳Ⅲ207,外筒本体202的外侧壁上沿周向设有多个槽口208(由于出液机构和进液机构的轴向长度基本差不多,而为了区分出液机构和进液机构,因此将进液机构设置在稍微高一点的位置,此时第二壳体801的底端便够不到外筒底座203,为了避免第二下连接耳804的长度过长,因此采用在外筒本体202上开槽口208),位于外腔213中的液体的液面上设有浮动密封圈209。

如图2、3、4、11所示,多个出液机构包括相连通的主出液机构6和至少一个副出液机构7(本实施例中的副出液机构7一共为三个,三个副出液机构7和一个主出液机构6分设于外筒本体202的圆周上的90°处),之间通过出液连通管610进行连通,主出液机构6和副出液机构7均包括设于外筒2外侧的第一壳体601,第一壳体601的顶部设有与连接耳Ⅰ205相适配的第一上连接耳603,第一壳体601的底部设有与连接耳Ⅱ206相适配的第一下连接耳604(此时第一下连接耳604和第一壳体601之间形成一个供连接耳Ⅱ206伸入的缺口),第一壳体601与外筒本体202的外侧壁相接触,第一壳体601的内侧壁和外筒本体202的外侧壁之间形成填充有二号液体(为重质液体)的第一容纳腔605,第一容纳腔605呈阶梯型,由两个轴向长度不相同的长方体一左一右构成,轴向长度较短的长方体靠近第一壳体601的内侧壁,记为长方体A(长方体A实际为第一分隔板607的容纳空间,当第一分隔板607被缓慢推进长方体A中时,得益于第一分隔板607周边的密封圈,二号液体不会进入长方体A,因而长方体A仅仅是一个不会接触到二号液体并用于容纳第一分隔板607的腔,即大多数情况下长方体A便是第一空腔,主进液机构8也根据此进行理解),轴向长度较长的长方体靠近外筒本体202的外侧壁,记为长方体B,第一壳体601上水平贯穿设有与第一容纳腔605中的第一液体容纳腔相连通的第一辅助孔602,第一辅助孔602邻近第一壳体601外侧壁的部分设有限制刻度指示杆608极限移动位置的凸台,第一辅助孔602邻近第一壳体601内侧壁的部分设有用于与第一弹簧组609连接的凸起(为了防止割手设置有90°边缘),第一辅助孔602中设有可水平移动的刻度指示杆608和第一弹簧组609,第一弹簧组609的一端和刻度指示杆608相连,另一端和第一壳体601的内侧壁相连,刻度指示杆608与第一弹簧组609连接的部位的外径大于不与第一弹簧组609连接的部位,即刻度指示杆608为阶梯杆,主出液机构6还包括贯穿第一壳体601的第一旋钮606以及可移动地设于第一容纳腔605中的第一分隔板607,第一旋钮606和第一分隔板607相连接,第一旋钮606包括中间的杆部以及分别设于杆部两端的手握部以及限位翅,手握部位于第一壳体601的外侧(形状自定),限位翅位于第一容纳腔605中,杆部位于手握部的一端设有螺纹,不设有螺纹的部分外径小于设有螺纹的部分,第一壳体601上供杆部穿过的孔上也设有螺纹,杆部设有螺纹的轴向长度大于第一壳体601的厚度,第一分隔板607的中部设有供杆部穿过的孔,限位翅的外径大于第一分隔板607的孔的内径,第一分隔板607的形状和长方体A完全一致,且第一分隔板607与第一壳体601相接触的壁上均设有密封圈,第一分隔板607的横向宽度小于等于长方体B的横向宽度(避免削弱第一容纳腔605四周的壁厚,不利于受力),第一分隔板607将第一容纳腔605划分为体积可变的第一液体容纳腔和第一空腔,第一液体容纳腔由第一分隔板607、外筒本体202和第一壳体601之间围成,第一空腔由第一分隔板607和第一壳体601之间围成,当第一分隔板607移出长方体A时便出现第一空腔。副出液机构7的第一容纳腔605不分为第一液体容纳腔和第一空腔,为了节省材料,将副出液机构7的第一容纳腔605的体积设置成长方体B的大小,具体如图11所示。

如图8所示,出液杆4包括与外筒约束孔I201相适配的出液粗杆部401以及与内筒出液孔102相适配的出液细杆部402,出液粗杆部401的外径大于出液细杆部402的外径,出液粗杆部401位于出液细杆部402的一侧设有出液杆密封圈404,出液粗杆部401可水平移动地依次设于第一容纳腔605、外筒约束孔I201和外腔213中,出液细杆部402可水平移动地依次设于外腔213、内筒出液孔102和内腔101中,出液细杆部402沿长度方向设有出液凹槽403,出液凹槽403的放置方向任意。

如图2、5、12所示,多个进液机构包括相连通的主进液机构8和至少一个副进液机构9(本实施例中的副进液机构9一共为三个,三个副进液机构9和一个主进液机构8分设于外筒本体202的圆周上的90°处),之间通过进液连通管808进行连通,主进液机构8和副进液机构9均包括设于外筒2外侧的第二壳体801,第二壳体801的顶部设有与连接耳Ⅲ207相适配的第二上连接耳803,第二壳体801的底部设有与槽口208相适配的第二下连接耳804(由于二号管215具有一定厚度,所以第二上连接耳803设于第二壳体801的外侧,第二下连接耳804设于第二壳体801的里侧),第二壳体801与外筒本体202的外侧壁相接触,第二壳体801的内侧壁和外筒本体202的外侧壁之间形成填充有二号液体(为重质液体)的第二容纳腔805,第二容纳腔805的结构形状参照第一容纳腔605,第二壳体801上水平贯穿设有与第二容纳腔805中的第二容纳腔805相连通的第二辅助孔802,主进液机构8还包括贯穿第二壳体801的第二旋钮806以及可移动地设于第二容纳腔805中的第二分隔板807,第二旋钮806和第二分隔板807相连接,第二旋钮806的结构形状参照第一旋钮606,第二分隔板807的结构形状参照第一分隔板607,第二分隔板807将第二容纳腔805划分为体积可变的第二液体容纳腔和第二空腔,第二液体容纳腔的范围参照第一液体容纳腔,第二空腔的范围参照第一空腔。副进液机构9的第二容纳腔805不分为第二液体容纳腔和第二空腔,为了节省材料,将副出液机构9的第二容纳腔805的体积设置成长方体B的大小,具体如图12所示。

如图10所示,进液杆5包括依次设置并与第二辅助孔802相适配的进液粗杆部505、与外筒约束孔II211相适配的第一进液细杆部501、第二弹簧组502以及与内筒进液孔103相适配的第二进液细杆部503,进液粗杆部505的外径大于第一进液细杆部501的外径,第一进液细杆部501的外径和第二进液细杆部503的外径相一致,第二进液细杆部503的两端设有凸起,进液粗杆部505可水平移动地设于第二辅助孔802中,进液粗杆部505上设有刻度,第一进液细杆部501可水平移动地依次设于第二容纳腔805、外筒约束孔II211和外腔213中,第一进液细杆部501上沿周向设有进液限位环504,进液限位环504到进液粗杆部505之间的距离基本与长方体B的横向宽度一致,第二弹簧组502水平设于外腔213中,第二进液细杆部503可水平移动地依次设于外腔213、内筒进液孔103和内腔101中,第二进液细杆部503沿长度方向设有进液凹槽506,进液凹槽506的放置方向任意。

如图7所示,移动柱3包括移动柱主体301、设于移动柱主体301底部的移动柱限位部302以及设于移动柱主体301顶部的移动柱连接部303,移动柱连接部303的外侧壁上设有外螺纹,移动柱限位部302的外径与内筒本体104的内径相一致,移动柱主体301的外径小于内筒本体101的内径,并尽可能等于移动柱限位环106所形成的圆的内径(便于让移动柱限位环106限制移动柱3的移动方向尽可能为竖直方向),移动柱连接部303的外径大于移动柱限位环106所形成的圆的内径,移动柱限位部302的顶部设有移动柱密封圈304,移动柱密封圈304沿移动柱限位部302和移动柱本体301的连接处周向设置。

装置还包括设于移动柱3顶部的上支座10,如图14所示,上支座10采用固定支座,固定支座包括支撑体1001以及向下延伸设于支撑体1001底部并与移动柱3相连接的支座螺纹槽1002,支撑体1001上设有多个用于与建筑相连接的上支座连接孔1003,支座螺纹槽1002的内壁上形成与移动柱3相适配的连接螺纹1004。或如图15所示,上支座10采用球铰支座,球铰支座包括上支撑部和下连接部,上支撑部包括支撑体1001以及设于支撑体1001底部的中间旋转体,支撑体1001上设有多个用于与建筑相连接的上支座连接孔1003,中间旋转体包括中空球体1005以及设于中空球体1005内的填充料1006,中空球体1005由上半球体和下半球体拼接而成,上半球体和下半球体的连接处设有相适配的螺纹1009,中空球体1005的外侧壁上沿圆周设有聚四氟乙烯涂层1007,下连接部包括支承体1008以及向下延伸设于支承体1008底部并与移动柱3相连接的支座螺纹槽1002,支承体1008内部形成有供中间旋转体进行旋转的腔室,支承体1008由上支承体和下支承体拼接而成,上支承体和下支承体之间通过螺栓进行固定,支座螺纹槽1002的内壁上形成与移动柱3相适配的连接螺纹1004。

装置还包括设于外筒2底部的下支座11,如图16所示,下支座11采用钢支座,钢支座包括钢制底座1101以及设于钢制底座1101上并用于与外筒2相连接的钢制连接座1102,钢制底座1101上设有多个下支座连接孔1105,钢制连接座1102的顶部设有弹性垫圈1103。或如图17所示,下支座11采用弹性支座,弹性支座包括自下而上依次设置的钢制底座1101、缓冲座1104以及用于与外筒2相连接的钢制连接座1102,钢制底座1101上设有多个下支座连接孔1105,缓冲座1104由多个弹性层和多个刚性层依次连接而成,钢制连接座1102的顶部设有弹性垫圈1103。上支座连接孔1003和下支座连接孔1105方便调节装置与建筑中混凝土楼板或钢结构连接。对于希望释放楼板等结构与柱之间的相对倾斜产生的局部弯矩的工况,可采用上支座为球铰支座的方案,否则采用固定支座方案。对于下支座,若不允许剪切变形,则采用钢支座方案即可。对于允许一定量剪切变形的工况(如抗震设计),可以采用弹性支座方案,其中缓冲座的高度按照剪切变形验算确定,可参考桥梁规范中板式橡胶支座的验算方法。

如图20、21、22所示,装置还包括设于外筒2外侧的围护12,由于本装置的操作阀门、两种连通管等外露,其美观方面有所欠缺,对于桥梁等基础部分有所遮掩的建筑物或许影响不大,但是在地下室等民用结构中露出该装置将不利于建筑内部装饰工程。倘若采用普通的砖砌、石灰砂浆砌筑等围住该装置,会限制于这些材料无法适应装置的上支座和下支座间的相对位移而发生坍塌、开裂等问题,围护12中各个构件之间依靠栓钉等装置连接以保证其可旋转,该结构可以在释放水平约束的前提下自由地上下伸缩,图20只示例性地画出围护12的部分位置的结构,其他位置与该处相同。如图21所示,将围护12基本结构制作成圆锥面,围住调节装置,调节装置的上方和下方分别为楼板和柱。如图22所示,将基本结构制成圆柱型围栏,包住调节装置,调节装置的上方和下方均为柱。

如图24所示,装置还包括用于辅助安装的安装支架13,包括多个桁架、螺丝钉1301、销钉1302、凸出物1303、斜撑1304、铆钉1305和扭转弹簧1306,左边中的凸出物1303为右边的A-A截面中展示的弹簧夹头的投影(为简化绘制),右边的图中只示例性地绘制了部分斜撑1304,实际相类似的结构上均有斜撑1304。

由于本装置属于机械构件,通常其控制精度为毫米级及更高,而土木建筑的控制精度时常为几厘米甚至几十厘米,因而在安装中很可能难以严丝合缝地嵌入预留的孔洞之中。在这里介绍其需要的特定的施工方案。

第一种方法:可通过调节第一旋钮606和第二旋钮806,将预设压力调到最小,人工搬上预留空隙中,再人工调节高度至上支座10和下支座11均与结构贴合,随后再调节第一旋钮606和第二旋钮806至规定的预设值。

第二种方法适用于现场存在脚手架并且为装置预留的位置较高的情况:此时可以借助脚手架将装置搬到预留处,后续步骤同第一种方法。

第三种方式适用于没有闲置脚手架,同时由于装置较重,人工搬运困难的情况:可以使用如附图24、25所示的安装支架,其大部分构件是可伸缩的,用于配合不同安装高度、不同规格的装置,同时,中间用于稳定构件的桁架与桁架之间的连接采用的是弹簧夹具,可以快速拼装拆卸保证施工效率。其用法为将轨道14较高的一端(图24中标注大圈的那一端)调节至与预留位置16处底面位置相同的高度上,随后将上顶15(图24中标注小圈的那一端)顶到预留位置16最上沿。通过调节各个可伸缩构件的长度将轨道14调整出一定的斜度,推荐为5°及以下,以减少安装阻力,可以在轨道14上铺上尼龙布以减少摩擦,随后将拼装好的装置(主体结构加上支座10和下支座11,上支座10采用球铰支座)稍微拉长一些放置在轨道14上,并找到其能完全顶住轨道14的位置,即下支座11紧贴轨道14,上支座10也可以卡在上顶15上,如图23所示,沿着轨道14向上推,直至达到预留位置16,这样可以利用轨道14的刚度支撑装置较大的重量并强迫其变形,从而使施工人员可以较省力地令其在配合建筑误差的前提下进行安装,图中的箭头方向为推动方向,最后在上支座连接孔1003、下支座连接孔1105中打上螺栓即可完成安装。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种适应建筑不均匀沉降的调节装置

- 一种适应基础不均匀沉降的设备支腿调节装置