高动压激波管大直径活塞开关结构

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于高动压激波管研制技术领域,尤其涉及一种高动压激波管大直径活塞开关结构,用于模拟不同当量装药爆炸所产生的冲击波环境。

背景技术

目前,常用激波管大多利用安装在驱动段与被驱动段之间的单个膜片,将驱动段与被驱动段分隔,当采用膜片预裂、切割装药切割等方式将膜片打开后,驱动段压缩气体向外膨胀,在被驱动段形成预设的冲击波环境;但对于大型高压激波管单个膜片难以实现,采用多级多膜片结构时更换膜片工作量大、周期长,必须另辟蹊径。

发明内容

为解决上述技术问题,本发明的目的是提出一种高动压激波管大直径活塞开关结构。

为实现上述发明的目的,本发明采取以下技术方案:

一种高动压激波管大直径活塞开关结构,大直径活塞开关结构连接在激波管驱动段管体、激波管被驱动段管体之间;所述的大直径活塞开关结构具有位于同一平面内的多个单活塞开关;所述的单活塞开关具有高压缸筒;所述的高压缸筒由同轴设置的内管体、外管体套置而成;所述的内管体通过翼板固连于外管体内壁中段;高压缸筒的所述外管体密封固连于高压缸上口端盖及高压缸下口端盖之间;所述高压缸筒的外管体上连接有进气筒/排气筒;所述的内管体密封连接有与激波管驱动段管体连接的上口转接管;所述上口转接管的一端位于所述的外管体内,且其与内管体连接的端面为一封闭面,并在所述的封闭面上设有与所述的进气筒/排气筒连通的进气/排气通孔;所述的内管体内设置有可沿内管体内壁自由滑动的活塞;所述的活塞具有与内管体的内径相吻配的圆柱段Ⅰ和直径小于圆柱段Ⅰ直径的圆柱段Ⅱ;所述的活塞圆柱段Ⅱ位于圆柱段Ⅰ的下端且与圆柱段Ⅰ为一体化结构,所述的圆柱段Ⅰ在所述的内管体内可自由滑动;所述高压缸下口端盖的中心固连有下口转接管;所述的下口转接管与连接在内筒体上的上口转接管之间形成用以活塞运动的空腔;活塞的所述圆柱段Ⅱ外径不小于下口转接管的内径;所述的活塞、内管体以及上口转接管之间形成辅助气压室;所述的辅助气压室通过上口转接管上的进气/排气通孔与所述的进气筒/排气筒相连通,用以通过进气/排气筒调整辅助气压室内的气压;当辅助气压室内气压改变时,所述的活塞在两侧压力差的作用下沿所述的内管体轴向移动,使所述的活塞与所述的下口转接管密封接触实现激波管驱动段管体、激波管被驱动段管体的关断或所述的活塞与所述的下口转接管分离实现激波管驱动段管体、激波管被驱动段管体的连通。

所述单活塞开关可直接与激波管驱动段管体及激波管被驱动段管体相连,此时无需过渡连接件,单活塞开关的上口转接管与激波管驱动段管体相连,单活塞开关的下口转接管与激波管被驱动段管体相连,当单活塞开关开启时,即可模拟长持时爆炸冲击波环境。

多个所述的单活塞开关可均布固连于一对过渡连接件之间;所述的单活塞开关通过上口转接管、过渡连接件与激波管驱动段管体相连;所述的单活塞开关的下口转接管相固连的过渡连接件与激波管被驱动段管体相连。

所述的过渡连接件在与单活塞开关相接处开有通孔;过渡连接件上通孔的总通径大于等于所述的多个单活塞开关的总通径。

位于高压缸筒外筒体内的上口转接管外壁面上具有沿管体周向开设多个通孔,用以使上口转接管内的驱动高压气体迂回进入高压缸筒内外管体之间并顺畅抵达高压缸下口端盖。

所述活塞圆柱段Ⅰ的上端面即位于内筒体的端面上具有凹槽;当活塞开关处于完全打开状态时,辅助气压室仍然存在,通过进气/排气筒对辅助气压室进行抽真空,即可实现单活塞开关开启状态的锁定。

所述高压缸上口端盖与上口转接管密封连接。

所述活塞与高压缸筒所述内管体的接触面密封。

所述活塞可与所述下口转接管的接触面密封接触。

所述进气/排气筒外端口与电磁卸压阀及真空发生器相连接;在电磁卸压阀及真空发生器的控制下,轻质活塞可在毫秒级内实现快速打开及位置锁定,进而将高压缸筒内的高压气体排出产生激波。

所述多个单活塞开关可实现同步开启与关闭。

活塞处于完全开启状态时,所述上口转接管沿管体周向开设的通孔的流通总面积A1大于等于高压缸筒内外管体之间气体流通的截面积A2;A2大于等于活塞与高压缸下口端盖之间的气体流通面积A3;A3大于等于下口转接管的流通面积A4,可保证驱动段压缩气体膨胀时在被驱动段形成预设的冲击波环境。

根据需要,通过控制不同位置处、不同数量的单活塞开关的开启,模拟各种长持时爆炸冲击波环境。

本发明提出的一种高动压激波管大直径活塞开关结构,具有以下发明点:

1. 研制了一种高动压激波管大直径活塞开关结构,采用活塞开关替代膜片结构将驱动段与被驱动段分隔开,解决了大型高动压激波管驱动段与被驱动段难以分隔的问题;

2. 研制了一种高动压激波管大直径活塞开关结构,活塞开关可在毫秒级内迅速开启,且活塞开关通径大于等于所需的设计通径,可保证驱动段压缩气体膨胀时在被驱动段形成预设的冲击波环境;

3. 该高动压激波管大直径活塞开关结构中的单活塞开关可实现同时开启,可通过调整单活塞开关打开的数量、位置及时间模拟不同当量装药爆炸产生的冲击波环境。

附图说明

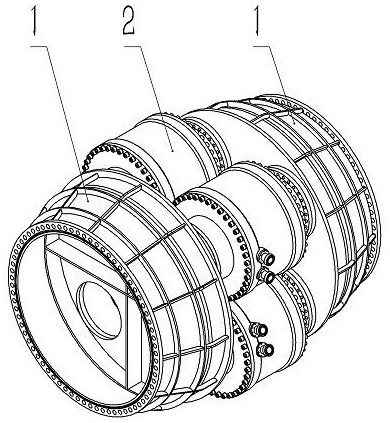

图1是高动压激波管大直径活塞开关结构示意图。

图2是本发明过渡连接件结构示意图。

图3是本发明单活塞开关结构示意图。

图4是本发明单活塞开关闭合状态示意图。

图5是本发明单活塞开关完全开启状态示意图。

图6是高压缸筒结构示意图。

图7是上口转接管结构示意图。

图中:1、过渡连接件,2、单活塞开关,3、高压缸筒,4、高压缸上口端盖,5、高压缸下口端盖,6、上口转接管,7、下口转接管,8、轻质活塞,9、进气/排气筒,10、内管体,11、外管体,12、翼板,13、封闭面,14、辅助气压室。

具体实施方式

结合附图及具体实施例对本发明作进一步的说明,但不局限于以下实施例。

如图1所示,一种高动压激波管大直径活塞开关结构,大直径活塞开关结构连接在激波管驱动段管体、激波管被驱动段管体之间;主要由一对过渡连接件1、4个单活塞开关2组成;四个单活塞开关2位于同一平面内,并均布固连于所述的一对过渡连接件1之间;如图2所示,所述的过渡连接件1在与单活塞开关2相接处开有通孔;过渡连接件1上通孔的总通径大于等于所述的多个单活塞开关2的总通径。

如图3~图7所示,所述单活塞开关2主要由高压缸筒3、高压缸上口端盖4、高压缸下口端盖5、上口转接管6、下口转接管7、活塞8、进气/排气筒9组成;所述高压缸筒3具有内外两个同轴管体,内管体10通过翼板12固连于外管体11内壁中部,且内管体10长度较外管体11短;所述高压缸筒的外管体11固连于高压缸上口端盖4及高压缸下口端盖5之间;所述高压缸筒的外管体11上开设有进气/排气通孔;所述高压缸上口端盖4及高压缸下口端盖5均具有中心通孔;所述上口转接管6穿过高压缸上口端盖4的中心通孔并与高压缸筒内管体10相固连;所述上口转接管的一端位于所述的外管体内并与内管体连接的端面为一封闭面13,并在所述的封闭面上的设有与所述的进气筒/排气筒连通的进气/排气通孔;在活塞8撞击时,可起到缓冲作用;在高压缸筒3内部的上口转接管6沿管体周向开设有多个通孔,可使上口转接管6内的驱动高压气体可顺畅抵达高压缸下口端盖5;所述下口转接管7固连于高压缸下口端盖5中心通孔处;所述的活塞8位于高压缸筒内管体10内部,并可沿高压缸筒内管体10内壁自由滑动;所述的活塞8具有与内管体的内径相吻配的圆柱段Ⅰ和直径小于圆柱段Ⅰ直径的圆柱段Ⅱ;活塞的所述圆柱段Ⅱ位于圆柱段Ⅰ的下端并可随所述的圆柱段Ⅰ在所述的内管体内自由滑动;所述上口转接管的封闭面13、高压缸筒内管体10、活塞8之间形成辅助气压室14;所述进气/排气筒9穿过高压缸筒外管体11上的进气/排气通孔及上口转接管6管体上的通孔,并与上口转接管封闭面13上的进气/排气通孔相连,可通过进气/排气筒9调整辅助气压室14内的气压;所述的活塞在辅助气压室内气压的作用下沿所述的内管体轴向移动,使所述的活塞与所述的下口转接管密封接触实现激波管驱动段管体、激波管被驱动段管体的连通或所述的活塞与所述的下口转接管分离实现激波管驱动段管体、激波管被驱动段管体的关断;具体为:通过进气/排气筒9对辅助气压室14加压时,启动活塞8向下口转接管5移动,当活塞8与下口转接管5接触时,活塞8处于下止点,活塞8将高压缸筒内管体10与外管体11之间的气室与下口转接管7中的气室隔断,此时,单活塞开关2即处于闭合状态,见图4。

通过进气/排气筒9对辅助气压室14减压时,启动活塞8远离下口转接管5,当活塞8与下口转接管7断开接触时,活塞开关即处于打开状态,此时高压缸筒内管体10与外管体11之间的高压气体向下口转接管5排出产生激波,当活塞8与上口转接管4接触时,活塞8到达上止点,此时,单活塞开关2处于完全打开状态,见图5。

所述活塞圆柱段Ⅰ的上端面即位于内筒体的端面上具有凹槽,当单活塞开关2处于完全打开状态时,辅助气压室14仍然存在,通过进气/排气筒9对辅助气压室14进行抽真空,即可实现单活塞开关2开启状态的锁定。

所述单活塞开关还可直接与激波管驱动段管体及激波管被驱动段管体相连,此时无需过渡连接件,单活塞开关的上口转接管与激波管驱动段管体相连,单活塞开关的下口转接管与激波管被驱动段管体相连,当单活塞开关开启时,即可模拟长持时爆炸冲击波环境。

位于高压缸筒外筒体内的上口转接管外壁面上具有沿管体周向开设的多个通孔,用以使上口转接管内的驱动高压气体迂回进入高压缸筒内外管体之间并顺畅抵达高压缸下口端盖。

为实现活塞8的快速开启,所述活塞8采用轻质高强材料,同时活塞8的下游端面设置若干减重盲孔;高压缸筒外筒体11上的通孔数量、上口转接管封闭面13上的通孔数量、以及进气/排气筒数量9均设置为2个。

所述高压缸筒3与高压缸上口端盖4及高压缸下口端盖5的接触面周向密封。

所述高压缸筒后端盖4与上口转接管6的接触面周向密封。

所述高压缸筒内管体10与上口转接管6的接触面周向密封。

所述轻质活塞8与高压缸筒内管体10的接触面周向密封。

所述轻质活塞8与下口转接管5的接触面周向密封。

所述进气/排气筒9外端口与电磁卸压阀及真空发生器相连接。在电磁卸压阀及真空发生器的控制下,轻质活塞8可在毫秒级内实现快速打开及位置锁定,进而将高压缸筒3内的高压气体排出产生激波。

所述多个单活塞开关2可实现同步开启与关闭。

与单活塞开关中上口转接管6相固连的过渡连接件1与激波管驱动段管体相连,与单活塞开关的下口转接管5相固连的过渡连接件1与激波管被驱动段管体相连。

活塞处于完全开启状态时,所述上口转接管6沿管体周向开设的通孔的流通总面积(记为A1)大于等于高压缸筒内外管体10-11之间气体流通的截面积(记为A2);A2大于等于活塞8下游端面与高压缸下口端盖5之间的气体流通面积(记为A3),A3大于等于下口转接管7的流通面积(记为A4),可保证驱动段压缩气体膨胀时在被驱动段形成预设的冲击波环境。

根据需要,通过控制不同位置处、不同数量的单活塞开关2的开启,模拟各种长持时爆炸冲击波环境。

- 高动压激波管大直径活塞开关结构

- 高动压激波管大直径活塞开关结构