PVC管的环保再生方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及PVC管再生技术领域,尤其涉及一种PVC管的环保再生方法。

背景技术

聚氯乙烯(PVC)是五大通用塑料之一,具有阻燃、耐腐蚀、电气绝缘性和软硬可调的特性,还具备刚性好、强度高、价格低廉的优点。因此,聚氯乙烯被大量应用于管道、窗框、板材和电缆护套等软硬塑料制品中。但是,PVC的大量使用不可避免地会带来大量废旧PVC材料的产生,回收再利用废旧PVC材料刻不容缓。目前,欧洲废旧塑料的平均再生率达到45%,但是我国的废旧塑料回收再生利用率仅为25%。废旧塑料的物理再生方法指利用机械设备对废PVC塑料进行再造粒或加工成新的塑料制品,该工艺相对简单、成本小,再生过程的污染较小,是废旧PVC塑料再生的首选方法。

申请号为CN201910718657.4的发明专利公开了一种可回收再生的PVC管件制备方法。该制备方法包括使用配料和再生料混合后挤塑得到PVC管件,所述的配料和再生料的质量比为80~95:8~17;所述的配料包括依次混合组分以及各组分的质量百分比为:PVC树脂49~54%、增强纤维37~45%、稳定剂1~4%、氧化锌0.3~2.1%、硬脂酸1.5~3.5%、CPE3.1~5%和白炭黑0.5~2.5%;所述的再生料由以下步骤制得:割碎,通过切碎机对回收的PVC废管进行切碎,得到回收料;精选,将割碎后得到回收料中的非PVC废料去除;碾碎,通过磨碎机对筛选后的PVC物料磨碎,得到直径2.8~3.2mm颗粒状再生料。

申请号为CN201710593378.0的发明专利公开了一种PVC管材及其制备方法。该PVC管材包括如下重量份的原料:PVC树脂45~75份、ABS树脂10~20份、PVC管材再生料15~25份、陶土8~13份、钛白粉3~6份、甲基丙烯酸羟乙酯1~3份、聚丙烯酸酯7~12份、活性纳米碳酸钙6~12份、稳定剂2~4份、润滑剂8~15份、抗氧化剂2~3份、抗冻剂1~2份、抗冲改性剂2~3份。该方法使用双螺杆挤出机对步骤上述混合原料挤塑后形成管状材料,使用冷却装置对挤出的管状材料进行冷却定型;使用牵引机将冷却定型后的管状材料牵引出来后,使用切割机对管状材料进行切割分段,得到PVC管材。

但是,上述再生方法制备的PVC管材存在韧性、热稳定性能和阻燃性能并没有得到很大程度上的提高,且其抗冲击性能不能很好地满足实际更高应用的需求,且还存在原料繁杂,成本高,对废旧PVC材料的利用率低下的缺陷。

同时,PVC管材的制备过程中,为了保证其一定的柔韧性,通常需要加入大量的增塑剂。传统型增塑剂(例如,邻苯二甲酸酯)虽然可以使PVC管材变得更加柔韧,但是由于其是小分子增塑剂,在使用过程中极易从产品中迁移出来,使得材料本身性能造成影响,而且迁移出的增塑剂本身对人类的身体健康造成危害。且废旧PVC材料存在老化降解过程中成分变化的问题,其通常含有增塑剂等杂质助剂成分,在其再生过程会对PVC的性能产生一定的影响。

有鉴于此,有必要设计一种改进的PVC管的环保再生方法,以解决上述问题。

发明内容

本发明的目的在于提供一种PVC管的环保再生方法。

为实现上述发明目的,本发明提供了一种PVC管的环保再生方法,包括如下步骤:

A1,废旧PVC预处理:首先,将废旧PVC材料破碎成直径为2~3mm的废旧PVC颗粒,除去异物;然后,清洗烘干处理,得到PVC再生料;

A2,共混母粒的制备:首先,将PVC树脂颗粒与稳定剂、抗氧化剂按预定比例高速混合5~15min,得到PVC新料;再按预定比例,将所述PVC再生料、所述PVC新料、改性纳米碳酸钙、有机硅改性聚酯增塑剂和无机硅改性聚酯增塑剂熔融共混挤出造粒,制备得到混合母粒;

A3,环保再生PVC管的制备:将所述混合母粒进行挤出成型处理,得到PVC管毛坯,挤出温度为160~200℃;然后,冷却、定型、切割处理,得到环保再生PVC管成品。

作为本发明的进一步改进,在步骤A2中,所述PVC再生混合料、PVC新料、改性纳米碳酸钙、有机硅改性聚酯增塑剂和无机硅改性聚酯增塑剂的五者的添加质量比例为50~60%:20~30%:10~15%:5~10%:5~10%。

作为本发明的进一步改进,所述有机硅改性聚酯增塑剂为经过有机硅和环氧基双改性接枝处理的聚酯增塑剂。

作为本发明的进一步改进,所述有机硅改性聚酯增塑剂的制备方法,包括如下步骤:

S1,对大豆油进行环氧化处理,制备得到环氧大豆油;

S2,将丁二酸和乙二醇按预定比例进行酯化交联和缩聚反应,制备得到聚酯;

S3,将步骤S2合成的所述聚酯和羟基硅油按预定摩尔比例加入到容器中,加入一定量的催化剂,在160~200℃下进行反应,反应至无水产生为止,得到有机硅改性聚酯;

S4,将步骤S3制备的所述有机硅改性聚酯和步骤S1制备的所述环氧大豆油按预定比例,加入到二甲基甲酰胺体系中,并加入一定量的氢氧化钾作为碱催化剂,加热到70~90℃下,反应4~8h,进行端羟基和环氧基的开环反应,制备得到有机硅和环氧基双改性处理的聚酯,即为有机硅改性聚酯增塑剂。

作为本发明的进一步改进,在步骤S4中,所述有机硅改性聚酯上的端羟基与所述环氧大豆油上的环氧基摩尔比为1:(2~3)。

作为本发明的进一步改进,在步骤S3中,所述聚酯和所述羟基硅油的摩尔比为1:(0.03~0.08)。

作为本发明的进一步改进,所述无机硅改性聚酯增塑剂为经过改性纳米二氧化硅改性处理的聚酯增塑剂。

作为本发明的进一步改进,所述无机硅改性聚酯增塑剂的制备方法,包括如下步骤:

P1,改性纳米二氧化硅的制备:将纳米二氧化硅进行硅烷偶联剂的表面修饰改性,所述硅烷偶联剂末端水解生成的硅羟基与纳米二氧化硅表面硅羟基发生脱水缩合反应,从而得到表面接枝偶联剂小分子的纳米二氧化硅粒子,即为改性纳米二氧化硅;

P2,无机硅改性聚酯的制备:将步骤P1制备的所述改性纳米二氧化硅均匀分散在丁二酸和乙二醇的预聚体体系中,然后在引发剂或催化剂的作用下进行酯化交联和缩聚反应,制备得到无机硅改性聚酯,即为无机硅改性聚酯增塑剂。

作为本发明的进一步改进,在步骤P2中,所述改性纳米二氧化硅与所述丁二酸的摩尔比例为(0.05~0.1):1。

作为本发明的进一步改进,所述改性纳米碳酸钙为经过硬脂酸钠和离子液体双改性处理的纳米碳酸钙填料。

本发明的有益效果是:

1、本发明PVC管的环保再生方法,基于对PVC管材的基础制备配方和废旧PVC管材老化降解过程中的成分含量变化的问题,采用PVC新料和PVC再生料共混的方法,用PVC新料优异的性能来综合弥补PVC再生料老化导致性能变差的不足;再辅助以经过改性处理具备优异性能的环保增塑剂和碳酸钙填料,并在配料的含量上进行了调整,用以适应该PVC再生体系的制备,由此通过挤出成型工艺,制备出韧性和热稳定性能性能显著提升的PVC再生管材。且经过改性处理的增塑剂和碳酸钙填料与PVC再生体系具备优异的相容性。

2、本发明PVC管的环保再生方法,在PVC的再生制备体系中,同时加入了有机硅/无机硅改性的两种聚酯增塑剂,通过两者的协同作用,显著提升了PVC再生管材的韧性和抗冲击性能以及热稳定性能,其协同机理在于:

聚酯增塑剂是通过二元酸和二元醇缩聚反应获得的大分子量的线性聚合物,其与PVC的相容性好,具有优异的抗迁移性与柔软性,且耐久性良好。

a)本发明利用丁二酸、乙二醇经酯化缩聚合成直链型聚酯增塑剂,利用羟基硅油为第三单体,经过端羟基的缩合反应,对直链型聚酯增塑剂进行扩链,在其主链上引入Si-O-Si基团,进行有机硅改性处理。然后,再利用有机硅改性聚酯分子链上的端羟基与环氧大豆油分子链上的环氧基之间的开环反应,制备出环氧大豆油/有机硅双改性接枝的聚酯增塑剂。该改性聚酯增塑剂综合了环氧基类增塑剂、大分子聚酯增塑剂和有机硅材料三者的优点,且与PVC的相容性良好,显著提高了PVC再生管材的增塑效率,热稳定性、耐迁移性也得到很大程度上的提高。

b)本发明结合无机纳米二氧化硅颗粒刚性增韧剂与大分子聚酯增塑剂的特点,将两者结合起来,先用硅烷偶联剂对纳米二氧化硅进行改性处理,在纳米二氧化硅颗粒表面引入活性基团,然后在引发剂或催化剂的作用下,于聚酯预聚体体系中,在纳米二氧化硅粒子表面发生单体聚合反应,进行表面聚合物接枝改性,得到无机硅改性的聚酯增塑剂,不仅显著改善纳米二氧化硅颗粒的分散性,同时,其还能够通过熔融共混的方法对PVC树脂进行强效增韧,使得其力学性能和加工性能得到同步提升。另外,纳米二氧化硅表面的羟基可以与PVC分子链分解产生的HCl反应,从而有效抑制PVC的热降解过程,有利于提高PVC的热稳定性能。

c)本文将上述有机硅改性聚酯增塑剂和无机硅改性聚酯增塑剂进行联合使用,在PVC的再生制备体系中,将环氧基增韧、刚性无机纳米颗粒增韧和弹性聚酯大分子增韧作用结合在一起,相互配合协同,共同提高了PVC再生管材的韧性,且还提高了PVC再生管材的热稳定性能和阻燃性能。

3、本发明PVC管的环保再生方法,采用改性纳米碳酸钙填料,经过硬脂酸钠和离子液体双改性处理,可有效降低纳米碳酸钙的表面能,使得其在PVC的再生制备体系中具备优异的分散性能,经硬脂酸钠表面改性的纳米碳酸钙表面由亲水变为疏水,表面势能降低,极大改善了与PVC树脂之间的相容性和润湿性;再进一步进行离子液体改性,充分发挥出离子液体的增容作用和对无机纳米碳酸钙颗粒的分散作用,使得纳米碳酸钙在PVC体系中分散性能良好,由此,显著增强PVC再生管材的韧性和抗冲击强度。

附图说明

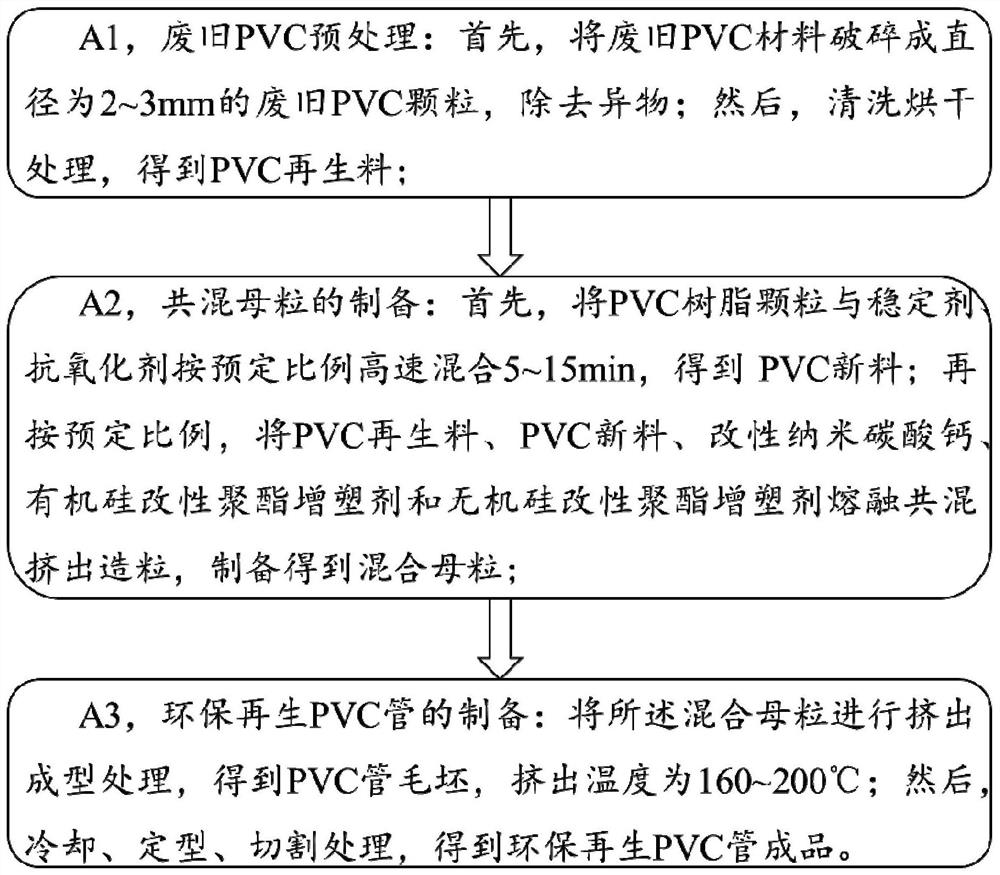

图1为本发明提供的PVC管的环保再生方法的流程示意图。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面具体实施例对本发明进行详细描述。

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

请参阅图1所示,本发明提供了一种PVC管的环保再生方法,包括如下步骤:

A1,废旧PVC预处理:首先,将废旧PVC材料破碎成直径为2~3mm的废旧PVC颗粒,除去异物;然后,清洗烘干处理,得到PVC再生料;

A2,共混母粒的制备:首先,将PVC树脂颗粒与稳定剂、抗氧化剂按预定比例高速混合5~15min,得到PVC新料;再按预定比例,将所述PVC再生料、所述PVC新料、改性纳米碳酸钙、有机硅改性聚酯增塑剂和无机硅改性聚酯增塑剂熔融共混挤出造粒,制备得到混合母粒;

A3,环保再生PVC管的制备:将所述混合母粒进行挤出成型处理,得到PVC管毛坯,挤出温度为160~200℃;然后,冷却、定型、切割处理,得到环保再生PVC管成品。

优选的,在步骤A2中,所述PVC再生混合料、PVC新料、改性纳米碳酸钙、有机硅改性聚酯增塑剂和无机硅改性聚酯增塑剂的五者的添加质量比例为50~60%:20~30%:10~15%:5~10%:5~10%。

优选的,所述有机硅改性聚酯增塑剂为经过有机硅和环氧基双改性接枝处理的聚酯增塑剂。

优选的,所述有机硅改性聚酯增塑剂的制备方法,包括如下步骤:

S1,对大豆油进行环氧化处理,制备得到环氧大豆油;

S2,将丁二酸和乙二醇按预定比例进行酯化交联和缩聚反应,制备得到聚酯;

S3,将步骤S2合成的所述聚酯和羟基硅油按预定摩尔比例加入到容器中,加入一定量的催化剂,在160~200℃下进行反应,反应至无水产生为止,得到有机硅改性聚酯;

S4,将步骤S3制备的所述有机硅改性聚酯和步骤S1制备的所述环氧大豆油按预定比例,加入到二甲基甲酰胺体系中,并加入一定量的氢氧化钾作为碱催化剂,加热到70~90℃下,反应4~8h,进行端羟基和环氧基的开环反应,制备得到有机硅和环氧基双改性处理的聚酯,即为有机硅改性聚酯增塑剂。

优选的,在步骤S4中,所述有机硅改性聚酯上的端羟基与所述环氧大豆油上的环氧基摩尔比为1:(2~3)。

优选的,在步骤S3中,所述聚酯和所述羟基硅油的摩尔比为1:(0.03~0.08)。

优选的,所述无机硅改性聚酯增塑剂为经过改性纳米二氧化硅改性处理的聚酯增塑剂。

优选的,所述无机硅改性聚酯增塑剂的制备方法,包括如下步骤:

P1,改性纳米二氧化硅的制备:将纳米二氧化硅进行硅烷偶联剂的表面修饰改性,所述硅烷偶联剂末端水解生成的硅羟基与纳米二氧化硅表面硅羟基发生脱水缩合反应,从而得到表面接枝偶联剂小分子的纳米二氧化硅粒子,即为改性纳米二氧化硅;

P2,无机硅改性聚酯的制备:将步骤P1制备的所述改性纳米二氧化硅均匀分散在丁二酸和乙二醇的预聚体体系中,然后在引发剂或催化剂的作用下进行酯化交联和缩聚反应,制备得到无机硅改性聚酯,即为无机硅改性聚酯增塑剂。

优选的,在步骤P2中,所述改性纳米二氧化硅与所述丁二酸的摩尔比例为(0.05~0.1):1。

优选的,所述改性纳米碳酸钙为经过硬脂酸钠和离子液体双改性处理的纳米碳酸钙填料。

下面就具体实施例对本发明做进一步的详细说明。

实施例1

有机硅改性聚酯增塑剂的制备方法,包括如下步骤:

S1,大豆油的环氧化:将50g大豆油和6g乙酸加入圆底烧瓶中,油浴加热到40℃,磁力搅拌处理,通过恒压滴液漏斗滴入含有1g浓硫酸的双氧水30mL,控制滴加速度,保持体系温度不超过50℃;滴加完毕升温到60℃,反应4h结束,然后中和、水洗、干燥得到环氧大豆油。

S2,聚酯的制备:将丁二酸和乙二醇按1:1.1摩尔比在氮气氛围、120℃下熔融,加入一定量的催化剂钛酸四丁酯,然后将温度升温至170℃进行酯化反应,反应至再无水产生为止,然后将温度升温至180℃,进行缩聚反应,反应2h,得到聚酯反应结束。

S3,羟基硅油改性聚酯的制备:将合成的聚酯和羟基硅油按1:0.05的摩尔比例加入到烧瓶中,加入一定量的催化剂二月桂酸二丁基锡,然后在180℃下开始反应,反应至无水产生为止,得到有机硅改性聚酯。

S4,环氧大豆油/有机硅双改性聚酯的制备:将有机硅改性聚酯和环氧大豆油按有机硅改性聚酯上端羟基与环氧大豆油上环氧基摩尔比1:2的比例,加入到二甲基甲酰胺体系中,并加入一定量的氢氧化钾作为碱催化剂,加热到80℃下反应6h,进行端羟基和环氧基的开环反应,制备得到环氧大豆油/有机硅双改性聚酯,即为有机硅改性增塑剂。

有机硅改性聚酯增塑剂的制备路线如下:

无机硅改性聚酯增塑剂的制备方法,包括如下步骤:

P1,改性纳米二氧化硅的制备:将纳米二氧化硅进行硅烷偶联剂KH560的表面修饰改性,前述两者的摩尔比为1:1,所述硅烷偶联剂末端可水解基团水解生成的硅羟基与纳米二氧化硅表面硅羟基发生脱水缩合反应,从而得到表面接枝偶联剂小分子的纳米二氧化硅粒子,即为改性纳米二氧化硅;

P2,无机硅改性聚酯的制备:将改性纳米二氧化硅均匀分散在丁二酸和乙二醇(1:1.1摩尔比)的预聚体体系中,所述改性纳米二氧化硅与所述丁二酸的摩尔比例为0.05:1;然后在引发剂或催化剂的作用下进行酯化交联和缩聚反应,制备得到无机硅改性聚酯,即为无机硅改性聚酯增塑剂。

改性纳米碳酸钙的制备方法,包括如下步骤:

D1,将硬脂酸钠改性剂加入75℃的纳米碳酸钙浆料中,进行纳米碳酸钙的改性,1h后停止反应,将所得反应浆料进行抽滤,取滤饼于100℃下干燥处理3h,打散处理,得到硬脂酸钠改性纳米碳酸钙。

D2,配制硬脂酸钠改性纳米碳酸钙/酒精悬浮液,于55℃水浴下搅拌10分钟后再超声分散10分钟;然后一边搅拌一边滴加硬脂酸钠改性纳米碳酸钙质量10%的离子液体(1-十二烷基-3-甲基咪唑二氟甲磺酰亚胺盐),继续搅拌半小时后,超声分散半小时,干燥研磨处理,得到离子液体/硬脂酸钠双改性处理的纳米碳酸钙,其平均粒径为20~30nm。

实施例1提供了一种PVC管的环保再生方法,采用上述合成产物进行合成再生,包括如下步骤:

A1,废旧PVC预处理:首先,将废旧PVC材料破碎成直径为2~3mm的废旧PVC颗粒,除去异物;然后,清洗烘干处理,得到PVC再生料;

A2,共混母粒的制备:首先,将PVC树脂颗粒与稳定剂、抗氧化剂按25:1:0.6的质量比例高速混合10min,得到PVC新料;再按50%:25%:15%:5%:5%的质量比例,将所述PVC再生料、所述PVC新料、改性纳米碳酸钙、有机硅改性聚酯增塑剂和无机硅改性聚酯增塑剂熔融共混挤出造粒,制备得到混合母粒;

A3,环保再生PVC管的制备:将所述混合母粒进行挤出成型处理,得到PVC管毛坯,挤出温度为180℃;然后,冷却、定型、切割处理,得到环保再生PVC管成品。

对比例1

与实施例1的不同之处在于:采用常规的聚酯增塑剂,即,将无机硅和有机硅改性聚酯置换成常规聚酯。

对比例2

与实施例1的不同之处在于:仅采用有机硅改性聚酯增塑剂。

对比例3

与实施例1的不同之处在于:仅采用无机硅改性聚酯增塑剂。

对比例4

与实施例1的不同之处在于:仅采用未经过改性处理的纳米碳酸钙。

实施例2-6

与实施例1的不同之处在于:PVC再生料(R-PVC)、所述PVC新料(N-PVC)、改性纳米碳酸钙(Nano-CaCO

表1为实施例1至6中的参数设置

对实施例和对比例进行性能参数测试:

表2为实施例1至6及对比例1至5中的性能参数

由表2可以看出,PVC再生料(R-PVC)和PVC新料(N-PVC)之间的比例会影响PVC再生管材的性能,PVC新料的比例越高高,其性能越好。但是,本发明中需要综合考虑PVC再生料的利用率和PVC再生管材性能两个因素,在保障PVC再生管材性能的同时,实现PVC再生料的最大利用率。

综上所述,本发明提供了一种PVC管的环保再生方法。首先,将废旧PVC材料破碎成直径为2~3mm的废旧PVC颗粒,除去异物;然后,清洗烘干处理,得到PVC再生料;然后,将PVC再生料、PVC新料、改性纳米碳酸钙、有机硅改性聚酯增塑剂和无机硅改性聚酯增塑剂熔融共混挤出造粒,制备得到混合母粒;最后,将所述混合母粒进行挤出成型处理,得到PVC管毛坯,挤出温度为160~200℃;然后,冷却、定型、切割处理,得到具备优异韧性、热稳定性能和抗冲击性能的环保再生PVC管成品。该再生方法成本低廉、原料简单,且环保高效,对废旧PVC材料的利用率高,并显著提升了PVC再生管材的综合应用性能。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

- PVC管的环保再生方法

- 环保型再生玻璃砂制备方法及环保型再生玻璃砂