一种测液压泵与液压换向阀可靠性的并行试验装置及方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及液压系统的元件测定技术领域,尤其是一种测定液压泵与液压换向阀可靠性的并行试验装置及方法。

背景技术

阀与泵作为液压系统的关键元件,其性能的好坏直接影响液压系统的工作可靠性,所以其性能的测试尤为关键。因此,搭建性能良好、可靠性高的液压泵试验台显得至关重要。传统试验台由于未将多类元件并行为一个液压试验系统、液压测试回路无功率回收及节能技术,存在测试元件较多时,耗时长、测试效率低、能耗高的缺点,专利CN103511397B一种轴向柱塞泵及马达可靠性试验方法中液压泵及液压马达均作为被试对象;在试验过程中借助在被试泵及被马达相应管路上安装的若干个压力、温度传感器及流量计,以及在被试轴向柱塞泵输入轴处安装的扭矩转速仪采集相关数据,并根据采集到的数据及相关计算公式,计算得出轴向柱塞泵及马达的可靠性参数。这种设计虽然可以实现功率相匹配的泵与马达的并行实验,但是相比于本文的设计来说,单次试验的元件的规格与种类仍然较少,并且没有扩展功能。

发明内容

本发明需要解决的技术问题是提供一种测定液压泵与液压换向阀可靠性的并行试验装置及方法,可同时测试多个元件且耗时短、测试效率高、能耗低。

为解决上述技术问题,本发明所采用的技术方案是:一种测液压泵与液压换向阀可靠性的并行试验装置,包括泵测试模块和阀测试模块,所述泵测试模块中被测液压泵设置有三个,分别为第一被测液压泵、第二被测液压泵和第三被测液压泵,所述第一被测液压泵、第二被测液压泵、第三被测液压泵分别由单轴变频电机、双轴伸变频电机与第一变量马达带动下输出压力油,所述第一被测液压泵与单轴变频电机之间安装第一扭矩转速仪,所述第二被测液压泵与双轴伸变频电机之间安装第二扭矩转速仪,所述第三被测液压泵与第一变量马达之间安装第三扭矩转速仪,所述第一被测液压泵出油口依次连接第一高压压力传感器和第一流量计、泄漏口连接第一温度传感器;所述第二被测液压泵的出油口依次连接第二高压压力传感器和第二流量计、泄漏口连接第二温度传感器;所述第一流量计的出口油路与第二流量计的出口油路汇聚为一路之后再分为从左至右的三条油路且分别为第一油路、第二油路和第三油路,所述第一油路依次经过第三压力表与第一电比例溢流阀后接入油箱;

所述第二油路连接至第一旁通型调速阀的入口,所述第一旁通型调速阀的出口连接分流阀,油液流经分流阀后分为左右两路分别连接左右两路并行的阀测试模块,所述第三油路连接至第二旁通型调速阀的入口,所述第二旁通型调速阀的出口依次连接第一变量马达、第七流量计后接入油箱;

所述第一变量马达与第三被测液压泵机械连接以保证两者转速相同,所述第三被测液压泵入口接油箱、出口依次连接第三高压压力传感器、第三流量计后分为管道七与管道八,管道七上依次安装第二压力表、第二电比例溢流阀后接入油箱;

所述管道八中油液直接经过第二变量马达将功率输入给双轴伸变频电机后流入油箱;

所述第三被测液压泵的泄漏口连接第三温度计后接入油箱。

本发明技术方案的进一步改进在于:所述左侧阀测试模块包括第一被测二位二通通电磁阀、第二被测二位二通通电磁阀和第一被测三位四通电磁阀,所述油液流经分流阀出口左侧一路依次连接第四流量计、第一低压压力传感器之后连接至第一被测三位四通电磁阀的P口,第一被测三位四通电磁阀的T口连接至油箱;

所述第一被测三位四通电磁阀左位电位为3DT、右位电位为4DT,所述第一被测三位四通电磁阀的A口依次连接第五流量计和第二低压压力传感器后接入被测第一二位二通电磁阀的P口,所述第一被测二位二通电磁阀的A口依次连接第三低压压力传感器、第六流量计后接入管道一,所述第一被测二位二通电磁阀电磁铁为1DT,所述第一被测三位四通电磁阀的B口依次连接第九流量计、第五低压压力传感器后接入第二被测二位二通电磁阀的P口,所述第二被测二位二通电磁阀的A口依次连接第四低压压力传感器、第八流量计后接入管道二,所述第二被测二位二通电磁阀电磁铁为2DT,所述管道一与管道二汇聚于管道三后依次连接第一压力表和第一电磁溢流阀再接入油箱;

所述右侧阀测试模块包括第三被测二位二通通电磁阀、第四被测二位二通通电磁阀和第二被测三位四通电磁阀,所述分流阀出口右侧一路依次连接第十流量计、第四低压压力传感器后连接至第二被测三位四通电磁阀的P口,所述第二被测三位四通电磁阀的T口连接至油箱;

所述第二被测三位四通电磁阀左位电位为5DT、右位电位为6DT,所述第二被测三位四通电磁阀的A口依次连接第十一流量计、第七低压压力传感器后接入第三被测二位二通电磁阀的P口,所述第三被测二位二通电磁阀的A口依次连接第十低压压力传感器、第十三流量计后接入管道四,所述第三被测二位二通电磁阀电磁铁为7DT,所述第二被测三位四通电磁阀的B口依次连接第十二流量计、第八低压压力传感器后接入第四被测二位二通电磁阀的P口,所述第四被测二位二通电磁阀的A口依次连接第九低压压力传感器、第十四流量计后接入管道五,第四被测二位二通电磁阀电磁铁为8DT,所述管道四与管道五汇聚于管道六后依次连接第四压力表和第二电磁溢流阀再接入油箱;

本发明技术方案的进一步改进在于:所述左侧阀测试模块包括第一被测二位二通通电磁阀、第二被测二位二通通电磁阀和第一被测二位三通电磁阀,所述油液流经分流阀出口左侧一路依次连接第四流量计、第一低压压力传感器之后连接至第一被测二位三通电磁阀的P口,所述第一被测二位三通电磁阀电磁铁为3DT,所述第一被测二位三通电磁阀的A口依次连接第五流量计和第二低压压力传感器后接入第一被测二位二通电磁阀的P口,所述第一被测二位二通电磁阀的A口依次连接第三低压压力传感器、第六流量计后接入管道一,所述第一被测二位二通电磁阀电磁铁为1DT,所述第一被测二位三通电磁阀的B口依次连接第九流量计、第五低压压力传感器后接入第二被测二位二通电磁阀的P口,所述第二被测二位二通电磁阀的A口依次连接第四低压压力传感器、第八流量计后接入管道二,所述第二被测二位二通电磁阀电磁铁为2DT,所述管道一与管道二汇聚于管道三后依次连接第一压力表和第一电磁溢流阀再接入油箱;

所述右侧阀测试模块包括第三被测二位二通通电磁阀、第四被测二位二通通电磁阀和第二被测二位三通电磁阀,所述分流阀出口右侧一路依次连接第十流量计、第四低压压力传感器后连接至第二被测二位三通电磁阀的P口,所述第二被测二位三通电磁阀电磁铁为4DT,所述第二被测二位三通电磁阀的A口依次连接第十一流量计、第七低压压力传感器后接入第三被测二位二通电磁阀的P口,所述第三被测二位二通电磁阀的A口依次连接第十低压压力传感器、第十三流量计后接入管道四,所述第三被测二位二通电磁阀电磁铁为5DT,所述第二被测二位三通电磁阀的B口依次连接第十二流量计、第八低压压力传感器后接入第四被测二位二通电磁阀的P口,所述第四被测二位二通电磁阀的A口依次连接第九低压压力传感器、第十四流量计后接入管道五,第四被测二位二通电磁阀电磁铁为6DT,所述管道四与管道五汇聚于管道六后依次连接第四压力表和第二电磁溢流阀再接入油箱。

本发明技术方案的进一步改进在于:一种测液压泵与液压换向阀可靠性的并行试验方法,包括如下步骤:

S1:安装第一被测液压泵、第二被测液压泵、第三被测液压泵、第一被测三位四通电磁阀、第二被测三位四通电磁阀、第一被测二位二通通电磁阀、第二被测二位二通通电磁阀、第三被测二位二通通电磁阀和第四被测二位二通通电磁阀:

S2、进行第一被测液压泵、第二被测液压泵和第三被测液压泵的恒定应力试验:调节第二电比例溢流阀从而控制第二变量马达的加载,使变量马达的转速和输出力矩与双轴伸变频电机匹配从而实现功率回收,第一电比例溢流阀调节第一被测液压泵和第二被测液压泵的试验压力,第二电比例溢流阀调节第三被测液压泵的试验压力,以完成恒定应力寿命试验;

S3、进行第一被测三位四通电磁阀、第二被测三位四通电磁阀、第一被测二位二通通电磁阀、第二被测二位二通通电磁阀、第三被测二位二通通电磁阀和第四被测二位二通通电磁阀的换向试验:将第一电磁溢流阀、第二电磁溢流阀调定至阀测试模块泵模块试验压力、将第一电比例溢流阀、第二电比例溢流阀调定至泵测试模块试验压力,1DT、8DT、4DT、5DT按照得电1秒、失电1秒的频率同时得失电使第一被测二位二通电磁换向阀、第四被测二位二通通电磁阀与第一被试三位四通电磁换向阀、第二被测三位四通电磁阀做换向动作;在1DT、8DT、4DT、5DT得失电同时2DT、7DT、3DT、6DT失得电使第二被测二位二通通电磁阀和第三被试二位二通电磁换向阀与第一被测三位四通电磁换向阀和第二被测三位四通电磁阀做换向动作;

S4:对步骤S2和步骤S3所得的试验数据进行统计处理,得出换向阀与液压泵失效的时间以及全试验时段的压力-流量特性曲线、温度-时间曲线,依照可靠性指标判断出失效的样本并统计,从而得到故障率。

本发明技术方案的进一步改进在于:一种测液压泵与液压换向阀可靠性的并行试验方法,其特征在于:包括如下步骤:

S1:安装第一被测液压泵、第二被测液压泵、第三被测液压泵、第一被测二位三通电磁阀、第二被测二位三通电磁阀、第一被测二位二通通电磁阀、第二被测二位二通通电磁阀、第三被测二位二通通电磁阀和第四被测二位二通通电磁阀;

S2、进行第一被测液压泵、第二被测液压泵和第三被测液压泵的恒定应力试验:调节第二电比例溢流阀从而控制第二变量马达的加载,使变量马达的转速和输出力矩与双轴伸变频电机匹配从而实现功率回收,第一电比例溢流阀调节第一被测液压泵和第二被测液压泵的试验压力,第二电比例溢流阀调节第三被测液压泵的试验压力,以完成恒定应力寿命试验;

S3、进行第一被测二位三通电磁阀、第二被测二位三通电磁阀、第一被测二位二通通电磁阀、第二被测二位二通通电磁阀、第三被测二位二通通电磁阀和第四被测二位二通通电磁阀的换向试验:将第一电磁溢流阀、第二电磁溢流阀调定至阀模块试验压力、将第一电比例溢流阀、第二电比例溢流阀调定至泵测试模块试验压力,2DT、3DT、5DT按照得电1秒、失电1秒的频率同时得失电使得第二被测二位二通电磁换向阀、第一被测二位三通电磁换向阀、第三被测二位二通电磁换向阀做换向动作;同时1DT、4DT、6DT按照失电1秒、得电1秒的频率失得电使第一被测二位二通电磁换向阀、第二被测二位三通电磁换向阀、第四被测二位二通电磁换向阀做换向动作;

S4:对步骤S2和步骤S3所得的试验数据进行统计处理,得出换向阀与液压泵失效的时间以及全试验时段的压力-流量特性曲线、温度-时间曲线,依照可靠性指标判断出失效的样本并统计,从而得到故障率。

本发明技术方案的进一步改进在于:所述步骤S2中监控第一被测液压泵、第二被测液压泵和第三被测液压泵的过程为:第一高压压力传感器与第一流量计监测第一被测液压泵的实时压力P与流量q,第一扭矩转速仪监测第一被测液压泵的输入扭矩T与角速度ω,第一温度传感器记录第一被测液压泵的泄露油液温度;第二高压压力传感器与第二流量计监测第二被测液压泵的实时压力P与流量q,第二扭矩转速仪监测第二被测液压泵的输入扭矩T与角速度ω,第二温度传感器记录第二被测液压泵的泄露油液温度;第三高压压力传感器与第三流量计监测第三被测液压泵的实时压力P与流量q,第三扭矩转速仪监测第三被测液压泵的输入扭矩T与角速度ω,第三温度传感器记录第三被测液压泵的泄露油液温度;

将采集的试验数据带入如下的液压泵效率的计算公式:

其中,P为实时压力,q为流量,T为扭矩,ω为角速度;

当第一被测液压泵、第二被测液压泵和第三被测液压泵中其中一台被测液压泵的效率下降到规定的失效值或泄漏口油液温度超高时,记录其健康运行时间并且使用新的同规格样本替换失效液压泵。

本发明技术方案的进一步改进在于:所述步骤S3中监测第一被测三位四通电磁阀、第二被测三位四通电磁阀、第一被测二位二通通电磁阀、第二被测二位二通通电磁阀、第三被测二位二通通电磁阀和第四被测二位二通通电磁阀的循环换向动作的过程为:

第一被测二位二通通电磁阀P口处安装的第二低压压力传感器与第五流量计监测并记录P口的压力与流量、A口处安装的第三低压压力传感器与第六流量计监测并记录A口的压力与流量;第二被测二位二通通电磁阀P口处安装的第五低压压力传感器与第九流量计监测并记录P口的压力与流量、A口处安装的第四低压压力传感器与第八流量计监测并记录A口的压力与流量;第三被测二位二通通电磁阀P口处安装的第七低压压力传感器与第十一流量计监测并记录P口的压力与流量、A口处安装的第十低压压力传感器与第十三流量计监测并记录A口的压力与流量;第四被测二位二通通电磁阀P口处安装的第八低压压力传感器与第十二流量计监测并记录P口的压力与流量、A口处安装的第九低压压力传感器与第十四流量计监测并记录A口的压力与流量;第一被测三位四通电磁阀P口处安装的第一低压压力传感器与第四流量计监测并记录P口的压力与流量、A口处安装的第五流量计与第二低压压力传感器监测并记录A口的流量与压力、B口处安装的第九流量计与第五低压压力传感器监测并记录B口的流量与压力;第二被测三位四通电磁阀P口处安装的第六低压压力传感器与第十流量计监测并记录P口的压力与流量、A口处安装的第十一流量计与第七低压压力传感器监测并记录A口的流量与压力、B口处安装的第十二流量计与第八低压压力传感器监测并记录B口的流量与压力;以上记录的流量与压力的周期性数据与可靠性指标对比,当某个被测换向阀性能指标达到失效值时,记录下其健康运行的时间并且使用新的同规格样本替换该失效电磁换向阀继续试验。

本发明技术方案的进一步改进在于:所述步骤S3中监测第一被测二位三通电磁阀、第二被测二位三通电磁阀、第一被测二位二通通电磁阀、第二被测二位二通通电磁阀、第三被测二位二通通电磁阀和第四被测二位二通通电磁阀的循环换向动作的过程为:

第一被测二位二通通电磁阀P口处安装的第二低压压力传感器与第五流量计监测并记录P口的压力与流量、A口处安装的第三低压压力传感器与第六流量计监测并记录A口的压力与流量;第二被测二位二通通电磁阀P口处安装的第五低压压力传感器与第九流量计监测并记录P口的压力与流量、A口处安装的第四低压压力传感器与第八流量计监测并记录A口的压力与流量;第三被测二位二通通电磁阀P口处安装的第七低压压力传感器与第十一流量计监测并记录P口的压力与流量、A口处安装的第十低压压力传感器与第十三流量计监测并记录A口的压力与流量;第四被测二位二通通电磁阀P口处安装的第八低压压力传感器与第十二流量计监测并记录P口的压力与流量、A口处安装的第九低压压力传感器与第十四流量计监测并记录A口的压力与流量;第一被测二位三通电磁阀P口处安装的第一低压压力传感器与第四流量计监测并记录P口的压力与流量、A口处安装的第五流量计与第二低压压力传感器监测并记录A口的流量与压力、B口处安装的第九流量计与第五低压压力传感器监测并记录B口的流量与压力;第二被测二位三通电磁阀P口处安装的第六低压压力传感器与第十流量计监测并记录P口的压力与流量、A口处安装的第十一流量计与第七低压压力传感器监测并记录A口的流量与压力、B口处安装的第十二流量计与第八低压压力传感器监测并记录B口的流量与压力;以上记录的流量与压力的周期性数据与可靠性指标对比,当某个被测换向阀性能指标达到失效值时,记录下其健康运行的时间并且使用新的同规格样本替换该失效电磁换向阀继续试验。

由于采用了上述技术方案,本发明取得的技术进步是:

1、本发明一次试验可同时对多台液压泵和多个多规格电磁换向阀进行耐久性试验,被试阀采用分流阀并联的布置增加了试验样本,相对于普通液压元件的试验台不仅增加了试验样本数,也增加了被测元件类型,提高了试验效率;

2、本发明各被试泵在变频电动机驱动下转动,通过变频技术可以提高了被试轴向柱塞泵转速,同时通过电磁溢流阀进行加载,使系统压力高于被泵和被试阀的额定压力便以采用加速试验方法,推进试验进度,减少试验时间,从而缩短产品开发周期;

3、本发明负责功率回收功能的马达在高压油驱动下对双轴伸电机进行功率补偿达以到节能目的;

4、本发明试验装置采用模块化设计,可根据试验成本与试验时间决定模块布置,试验兼容性高;

5、本发明多规格液压泵与多规格阀耐久性试验参数均使用传感器实时监测,能够对被测元件的当前状态做出准确判断。

附图说明

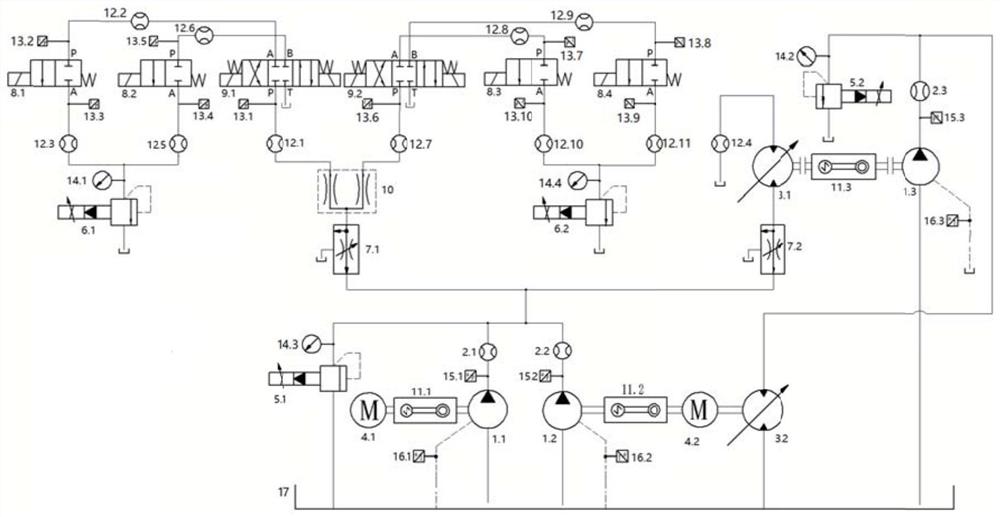

图1是本发明液压元件可靠性并行试验液压第一种技术方案原理图;

图2是本发明液压元件可靠性并行试验液压第二种技术方案原理图;

其中,1.1、第一被测液压泵,1.2、第二被测液压泵,1.3、第三被测液压泵,2.1、第一流量计,2.2、第二流量计,2.3、第三流量计,3.1、第一变量马达,3.2、第二变量马达,4.1、单轴变频电机,4.2、双轴伸变频电机,5.1、第一电比例溢流阀,5.2、第二电比例溢流阀,6.1、第一电磁溢流阀,6.2、第二电磁溢流阀,7.1、第一旁通型调速阀,7.2、第二旁通型调速阀,8.1、第一被测二位二通通电磁阀,8.2、第二被测二位二通通电磁阀,8.3、第三被测二位二通通电磁阀,8.4、第四被测二位二通通电磁阀,9.1、第一被测三位四通电磁阀,9.2、第二被测三位四通电磁阀,9.3、第一被测二位三通电磁阀,9.4、第二被测二位三通电磁阀,10、分流阀,11.1、第一扭矩转速仪,11.2、第二扭矩转速仪,11.3、第三扭矩转速仪,12.1、第四流量计,12.2、第五流量计,12.3、第六流量计,12.4、第七流量计,12.5、第八流量计,12.6、第九流量计,12.7、第十流量计,12.8、第十一流量计,12.9、第十二流量计,12.10、第十三流量计,12.11、第十四流量计,13.1、第一低压压力传感器,13.2、第二低压压力传感器,13.3、第三低压压力传感器,13.4、第四低压压力传感器,13.5、第五低压压力传感器,13.6、第六低压压力传感器,13.7、第七低压压力传感器,13.8、第八低压压力传感器,13.9、第九低压压力传感器,13.10、第十低压压力传感器,14.1、第一压力表,14.2、第二压力表,14.3、第三压力表,14.4、第四压力表,15.1、第一高压压力传感器,15.2、第二高压压力传感器,15.3、第三高压压力传感器,16.1、第一温度传感器,16.2、第二温度传感器,16.3、第三温度传感器,17、油箱。

具体实施方式

下面结合实施例对本发明做进一步详细说明:

一种测液压泵与液压换向阀可靠性的并行试验装置,包括泵测试模块和阀测试模块,所述泵测试模块中被测液压泵设置有三个,分别为第一被测液压泵1.1、第二被测液压泵1.2和第三被测液压泵1.3,所述第一被测液压泵1.1、第二被测液压泵1.2、第三被测液压泵1.3分别由单轴变频电机4.1、双轴伸变频电机4.2与第一变量马达3.1带动下输出压力油,所述第一被测液压泵1.1与单轴变频电机4.1之间安装第一扭矩转速仪11.1,所述第二被测液压泵1.2与双轴伸变频电机4.2之间安装第二扭矩转速仪11.2,所述第三被测液压泵1.3与第一变量马达3.1之间安装第三扭矩转速仪11.3,所述第一被测液压泵1.1出油口依次连接第一高压压力传感器15.1和第一流量计2.1、泄漏口连接第一温度传感器16.1;所述第二被测液压泵1.2的出油口依次连接第二高压压力传感器15.2和第二流量计2.2、泄漏口连接第二温度传感器16.2;所述第一流量计2.1的出口油路与第二流量计2.2的出口油路汇聚为一路之后再分为从左至右的三条油路且分别为第一油路、第二油路和第三油路,所述第一油路依次经过第三压力表14.3与第一电比例溢流阀5.1后接入油箱17;

所述阀测试模块中被测三位四通电磁阀设置有两个且分别为第一被测三位四通电磁阀9.1、第二被测三位四通电磁阀9.2、被测二位二通电磁阀有四个且分别为第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2、第三被测二位二通通电磁阀8.3、第四被测二位二通通电磁阀8.4;

所述第二油路连接至第一旁通型调速阀7.1的入口,所述第一旁通型调速阀7.1的出口连接分流阀10,油液流经分流阀10后分为左右两路分别连接左右两路并行的阀测试模块,所述第三油路连接至第二旁通型调速阀7.2的入口,所述第二旁通型调速阀7.2的出口依次连接第一变量马达3.1、第七流量计12.4后接入油箱17;

所述第一变量马达3.1与第三被测液压泵1.3机械连接以保证两者转速相同,所述第三被测液压泵1.3入口接油箱17、出口依次连接第三高压压力传感器15.3、第三流量计2.3后分为管道七与管道八,管道七上依次安装第二压力表14.2、第二电比例溢流阀5.2后接入油箱17;

所述管道八中油液直接经过第二变量马达3.2将功率输入给双轴伸变频电机4.2后流入油箱17;

所述第三被测液压泵1.3的泄漏口连接第三温度计16.3后接入油箱17。

所述左右两侧并行的阀测试模块有两种技术方案:

第一种技术方案如图1所示:

所述左侧阀测试模块包括第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2和第一被测三位四通电磁阀9.1,所述分流阀10出口左侧一路依次连接第四流量计12.1、第一低压压力传感器13.1之后连接至第一被测三位四通电磁阀9.1的P口,第一被测三位四通电磁阀9.1的T口连接至油箱17;

所述第一被测三位四通电磁阀9.1左位电位为3DT、右位电位为4DT,所述第一被测三位四通电磁阀9.1的A口依次连接第五流量计12.2和第二低压压力传感器13.2后接入被测第一二位二通电磁阀8.1的P口,所述第一被测二位二通电磁阀8.1的A口依次连接第三低压压力传感器13.3、第六流量计12.3后接入管道一,所述第一被测二位二通电磁阀8.1电磁铁为1DT,所述第一被测三位四通电磁阀9.1的B口依次连接第九流量计12.6、第五低压压力传感器13.5后接入第二被测二位二通电磁阀8.2的P口,所述第二被测二位二通电磁阀8.2的A口依次连接第四低压压力传感器13.4、第八流量计12.5后接入管道二,所述第二被测二位二通电磁阀8.2电磁铁为2DT,所述管道一与管道二汇聚于管道三后依次连接第一压力表14.1和第一电磁溢流阀6.1再接入油箱17;

所述右侧阀测试模块包括第三被测二位二通通电磁阀8.3、第四被测二位二通通电磁阀8.4和第二被测三位四通电磁阀9.2,所述分流阀10出口右侧一路依次连接第十流量计12.7、第四低压压力传感器13.4后连接至第二被测三位四通电磁阀9.2的P口,所述第二被测三位四通电磁阀9.2的T口连接至油箱17;

所述第二被测三位四通电磁阀9.2左位电位为5DT、右位电位为6DT,所述第二被测三位四通电磁阀9.2的A口依次连接第十一流量计12.8、第七低压压力传感器13.7后接入第三被测二位二通电磁阀8.3的P口,所述第三被测二位二通电磁阀8.3的A口依次连接第十低压压力传感器13.10、第十三流量计12.10后接入管道四,所述第三被测二位二通电磁阀8.3电磁铁为7DT,所述第二被测三位四通电磁阀9.2的B口依次连接第十二流量计12.9、第八低压压力传感器13.8后接入第四被测二位二通电磁阀8.4的P口,所述第四被测二位二通电磁阀8.4的A口依次连接第九低压压力传感器13.9、第十四流量计12.11后接入管道五,第四被测二位二通电磁阀8.4电磁铁为8DT,所述管道四与管道五汇聚于管道六后依次连接第四压力表14.4和第二电磁溢流阀6.2再接入油箱17;

第一种技术方案具体实施方式:

一种测液压泵与液压换向阀可靠性的并行试验方法,包括如下步骤:

S1:安装第一被测液压泵1.1、第二被测液压泵1.2、第三被测液压泵1.3、第一被测三位四通电磁阀9.1、第二被测三位四通电磁阀9.2、第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2、第三被测二位二通通电磁阀8.3和第四被测二位二通通电磁阀8.4:

S2、进行第一被测液压泵1.1、第二被测液压泵1.2和第三被测液压泵1.3的恒定应力试验:调节第二电比例溢流阀5.2从而控制第二变量马达3.2的加载,使变量马达3.2的转速和输出力矩与双轴伸变频电机4.2匹配从而实现功率回收,第一电比例溢流阀5.1调节第一被测液压泵1.1和第二被测液压泵1.2的试验压力,第二电比例溢流阀5.2调节第三被测液压泵1.3的试验压力,以完成恒定应力寿命试验;

监控第一被测液压泵1.1、第二被测液压泵1.2和第三被测液压泵1.3:第一高压压力传感器15.1与第一流量计2.1监测第一被测液压泵1.1的实时压力P与流量q,第一扭矩转速仪11.1监测第一被测液压泵1.1的输入扭矩T与角速度ω,第一温度传感器16.1记录第一被测液压泵1.1的泄露油液温度;第二高压压力传感器15.2与第二流量计2.2监测第二被测液压泵1.2的实时压力P与流量q,第二扭矩转速仪11.2监测第二被测液压泵1.2的输入扭矩T与角速度ω,第二温度传感器16.2记录第二被测液压泵1.2的泄露油液温度;第三高压压力传感器15.3与第三流量计2.3监测第三被测液压泵1.3的实时压力P与流量q,第三扭矩转速仪11.3监测第三被测液压泵1.3的输入扭矩T与角速度ω,第三温度传感器16.3记录第三被测液压泵1.3的泄露油液温度;

将采集的试验数据带入如下的液压泵效率的计算公式:

其中,P为实时压力,q为流量,T为扭矩,ω为角速度;

当第一被测液压泵1.1、第二被测液压泵1.2和第三被测液压泵1.3中其中一台被测液压泵的效率下降到规定的失效值或泄漏口油液温度超高时,记录其健康运行时间并且使用新的同规格样本替换失效液压泵;

S3、进行第一被测三位四通电磁阀9.1、第二被测三位四通电磁阀9.2、第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2、第三被测二位二通通电磁阀8.3和第四被测二位二通通电磁阀8.4的换向试验:将第一电磁溢流阀6.1、第二电磁溢流阀6.2调定至阀测试模块泵模块试验压力、将第一电比例溢流阀5.1与第二电比例溢流阀5.2调定至泵测试模块试验压力,1DT、8DT、4DT、5DT按照得电1秒、失电1秒的频率同时得失电使第一被测二位二通电磁换向阀8.1、第四被测二位二通通电磁阀8.4与第一被试三位四通电磁换向阀9.1、第二被测三位四通电磁阀9.2做换向动作;在1DT、8DT、4DT、5DT得失电同时2DT、7DT、3DT、6DT失得电使第二被测二位二通通电磁阀8.2和第三被试二位二通电磁换向阀8.3与第一被测三位四通电磁换向阀9.1和第二被测三位四通电磁阀9.2做换向动作;

监测第一被测三位四通电磁阀9.1、第二被测三位四通电磁阀9.2、第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2、第三被测二位二通通电磁阀8.3和第四被测二位二通通电磁阀8.4的循环换向动作的过程为:

第一被测二位二通通电磁阀8.1P口处安装的第二低压压力传感器13.2与第五流量计12.2监测并记录P口的压力与流量、A口处安装的第三低压压力传感器13.3与第六流量计12.3监测并记录A口的压力与流量;第二被测二位二通通电磁阀8.2P口处安装的第五低压压力传感器13.5与第九流量计12.6监测并记录P口的压力与流量、A口处安装的第四低压压力传感器13.4与第八流量计12.5监测并记录A口的压力与流量;第三被测二位二通通电磁阀8.3P口处安装的第七低压压力传感器13.7与第十一流量计12.8监测并记录P口的压力与流量、A口处安装的第十低压压力传感器13.10与第十三流量计12.10监测并记录A口的压力与流量;第四被测二位二通通电磁阀8.4P口处安装的第八低压压力传感器13.8与第十二流量计12.9监测并记录P口的压力与流量、A口处安装的第九低压压力传感器13.9与第十四流量计12.11监测并记录A口的压力与流量;第一被测三位四通电磁阀9.1P口处安装的第一低压压力传感器13.1与第四流量计12.1监测并记录P口的压力与流量、A口处安装的第五流量计12.2与第二低压压力传感器13.2监测并记录A口的流量与压力、B口处安装的第九流量计12.6与第五低压压力传感器13.5监测并记录B口的流量与压力;第二被测三位四通电磁阀9.2P口处安装的第六低压压力传感器13.6与第十流量计12.7监测并记录P口的压力与流量、A口处安装的第十一流量计12.8与第七低压压力传感器13.7监测并记录A口的流量与压力、B口处安装的第十二流量计12.9与第八低压压力传感器13.8监测并记录B口的流量与压力;以上记录的流量与压力的周期性数据与可靠性指标对比,当某个被测换向阀性能指标达到失效值时,记录下其健康运行的时间并且使用新的同规格样本替换该失效电磁换向阀继续试验;

S4:对步骤S2和步骤S3所得的监测数据进行统计处理,得出换向阀与液压泵失效的时间以及全试验时段的压力-流量特性曲线、温度-时间曲线,依照可靠性指标判断出失效的样本并统计,从而得到故障率。

第二种技术方案如图2所示:

所述左侧阀测试模块包括第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2和第一被测二位三通电磁阀9.3,所述油液流经分流阀10出口左侧一路依次连接第四流量计12.1、第一低压压力传感器13.1之后连接至连接至第一被测二位三通电磁阀9.3的P口,所述第一被测二位三通电磁阀9.1电磁铁为3DT,所述第一被测二位三通电磁阀9.1的A口依次连接第五流量计12.2和第二低压压力传感器13.2后接入第一被测二位二通电磁阀8.1的P口,所述第一被测二位二通电磁阀8.1的A口依次连接第三低压压力传感器13.3、第六流量计12.3后接入管道一,所述第一被测二位二通电磁阀8.1电磁铁为1DT,所述第一被测二位三通电磁阀9.3的B口依次连接第九流量计12.6、第五低压压力传感器13.5后接入第二被测二位二通电磁阀8.2的P口,所述第二被测二位二通电磁阀8.2的A口依次连接第四低压压力传感器13.4、第八流量计12.5后接入管道二,所述第二被测二位二通电磁阀8.2电磁铁为2DT,所述管道一与管道二汇聚于管道三后依次连接第一压力表14.1和第一电磁溢流阀6.1再接入油箱17;

所述右侧阀测试模块包括第三被测二位二通通电磁阀8.3、第四被测二位二通通电磁阀8.4和第二被测二位三通电磁阀9.4,所述分流阀10出口右侧一路依次连接第十流量计12.7、第四低压压力传感器13.6后连接至第二被测二位三通电磁阀9.4的P口,所述第二被测二位三通电磁阀9.4电磁铁为4DT,所述第二被测二位三通电磁阀9.4的A口依次连接第十一流量计12.8、第七低压压力传感器13.7后接入第三被测二位二通电磁阀8.3的P口,所述第三被测二位二通电磁阀8.3的A口依次连接第十低压压力传感器13.10、第十三流量计12.10后接入管道四,所述第三被测二位二通电磁阀8.3电磁铁为5DT,所述第二被测二位三通电磁阀9.2的B口依次连接第十二流量计12.9、第八低压压力传感器13.8后接入第四被测二位二通电磁阀8.4的P口,所述第四被测二位二通电磁阀8.4的A口依次连接第九低压压力传感器13.9、第十四流量计12.11后接入管道五,第四被测二位二通电磁阀8.4电磁铁为6DT,所述管道四与管道五汇聚于管道六后依次连接第四压力表14.4和第二电磁溢流阀6.2再接入油箱17。

第二种技术方案具体实施方式:

一种测液压泵与液压换向阀可靠性的并行试验方法,包括如下步骤:

S1:安装第一被测液压泵1.1、第二被测液压泵1.2、第三被测液压泵1.3、第一被测二位三通电磁阀9.3、第二被测二位三通电磁阀9.4、第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2、第三被测二位二通通电磁阀8.3和第四被测二位二通通电磁阀8.4;

S2、进行第一被测液压泵1.1、第二被测液压泵1.2和第三被测液压泵1.3的恒定应力试验:调节第二电比例溢流阀5.2从而控制第二变量马达3.2的加载,使变量马达3.2的转速和输出力矩与双轴伸变频电机4.2匹配从而实现功率回收,第一电比例溢流阀5.1调节第一被测液压泵1.1和第二被测液压泵1.2的试验压力,第二电比例溢流阀5.2调节第三被测液压泵1.3的试验压力,以完成恒定应力寿命试验;

监控第一被测液压泵1.1、第二被测液压泵1.2和第三被测液压泵1.3:第一高压压力传感器15.1与第一流量计2.1监测第一被测液压泵1.1的实时压力P与流量q,第一扭矩转速仪11.1监测第一被测液压泵1.1的输入扭矩T与角速度ω,第一温度传感器16.1记录第一被测液压泵1.1的泄露油液温度;第二高压压力传感器15.2与第二流量计2.2监测第二被测液压泵1.2的实时压力P与流量q,第二扭矩转速仪11.2监测第二被测液压泵1.2的输入扭矩T与角速度ω,第二温度传感器16.2记录第二被测液压泵1.2的泄露油液温度;第三高压压力传感器15.3与第三流量计2.3监测第三被测液压泵1.3的实时压力P与流量q,第三扭矩转速仪11.3监测第三被测液压泵1.3的输入扭矩T与角速度ω,第三温度传感器16.3记录第三被测液压泵1.3的泄露油液温度;

将采集的试验数据带入如下的液压泵效率的计算公式:

其中,P为实时压力,q为流量,T为扭矩,ω为角速度;

当第一被测液压泵1.1、第二被测液压泵1.2和第三被测液压泵1.3中其中一台被测液压泵的效率下降到规定的失效值或泄漏口油液温度超高时,记录其健康运行时间并且使用新的同规格样本替换失效液压泵;

S3、进行第一被测二位三通电磁阀9.3、第二被测二位三通电磁阀9.4、第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2、第三被测二位二通通电磁阀8.3和第四被测二位二通通电磁阀8.4的换向试验:将第一电磁溢流阀6.1、第二电磁溢流阀6.2调定至阀模块试验压力、将第一电比例溢流阀5.1、第二电比例溢流阀5.2调定至泵测试模块试验压力,2DT、3DT、5DT按照得电1秒、失电1秒的频率同时得失电使得第二被测二位二通电磁换向阀8.2、第一被测二位三通电磁换向阀9.3、第三被测二位二通电磁换向阀8.3做换向动作;同时1DT、4DT、6DT按照失电1秒、得电1秒的频率失得电使第一被测二位二通电磁换向阀8.1、第二被测二位三通电磁换向阀9.4、第四被测二位二通电磁换向阀8.4做换向动作;

监测第一被测二位三通电磁阀9.3、第二被测二位三通电磁阀9.4、第一被测二位二通通电磁阀8.1、第二被测二位二通通电磁阀8.2、第三被测二位二通通电磁阀8.3和第四被测二位二通通电磁阀8.4的循环换向动作的过程为:

第一被测二位二通通电磁阀8.1P口处安装的第二低压压力传感器13.2与第五流量计12.2监测并记录P口的压力与流量、A口处安装的第三低压压力传感器13.3与第六流量计12.3监测并记录A口的压力与流量;第二被测二位二通通电磁阀8.2P口处安装的第五低压压力传感器13.5与第九流量计12.6监测并记录P口的压力与流量、A口处安装的第四低压压力传感器13.4与第八流量计12.5监测并记录A口的压力与流量;第三被测二位二通通电磁阀8.3P口处安装的第七低压压力传感器13.7与第十一流量计12.8监测并记录P口的压力与流量、A口处安装的第十低压压力传感器13.10与第十三流量计12.10监测并记录A口的压力与流量;第四被测二位二通通电磁阀8.4P口处安装的第八低压压力传感器13.8与第十二流量计12.9监测并记录P口的压力与流量、A口处安装的第九低压压力传感器13.9与第十四流量计12.11监测并记录A口的压力与流量;第一被测二位三通电磁阀9.3P口处安装的第一低压压力传感器13.1与第四流量计12.1监测并记录P口的压力与流量、A口处安装的第五流量计12.2与第二低压压力传感器13.2监测并记录A口的流量与压力、B口处安装的第九流量计12.6与第五低压压力传感器13.5监测并记录B口的流量与压力;第二被测二位三通电磁阀9.4P口处安装的第六低压压力传感器13.6与第十流量计12.7监测并记录P口的压力与流量、A口处安装的第十一流量计12.8与第七低压压力传感器13.7监测并记录A口的流量与压力、B口处安装的第十二流量计12.9与第八低压压力传感器13.8监测并记录B口的流量与压力;以上记录的流量与压力的周期性数据与可靠性指标对比,当某个被测换向阀性能指标达到失效值时,记录下其健康运行的时间并且使用新的同规格样本替换该失效电磁换向阀继续试验;

S4:对步骤S2和步骤S3所得的试验数据进行统计处理,得出换向阀与液压泵失效的时间以及全试验时段的压力-流量特性曲线、温度-时间曲线,依照可靠性指标判断出失效的样本并统计,从而得到故障率。

- 一种测液压泵与液压换向阀可靠性的并行试验装置及方法

- 一种测液压泵与液压换向阀可靠性的并行试验装置及方法