一种显示基板及其制备方法、显示装置

文献发布时间:2023-06-19 09:54:18

技术领域

本申请涉及但不限于显示技术领域,尤其涉及一种显示基板及其制备方法、显示装置。

背景技术

有机发光二极管(Organic Light-Emitting Diode,OLED)按驱动方式可分为无源矩阵驱动有机发光二极管(Passive Matrix Driving OLED,PMOLED)和有源矩阵驱动有机发光二极管(ActiveMatrix Driving OLED,AMOLED)两种,由于AMOLED显示装置具有低制造成本、高应答速度、省电、可用于便携式设备的直流驱动、工作温度范围大等等优点,而有望成为取代液晶显示器(Liquid Crystal Display,LCD)的下一代新型平面显示器。

AMOLED生产线非常复杂,包括背板(BP)、蒸镀封装(EVEN)、触摸面板(TSP)、单元显示面板(EAC)和模组(MDL)等阶段,模组阶段采用独立的柔性线路板(FPC)绑定(Bonding)和弯折(Bending)工艺,点亮显示面板。由于设备性能、操作误差以及FPC制作的限制,模组阶段产品良率损失较大。

发明内容

本申请实施例提供了一种显示基板及其制备方法、显示装置,能够提高产品良率。

本申请实施例提供了一种显示基板,包括基底、贯穿所述基底的过孔以及位于所述基底上方并覆盖所述过孔的信号引线,所述过孔内填满金属,所述过孔远离所述信号引线一侧的表面露出的金属形成绑定引脚,所述信号引线通过所述过孔内的金属与所述绑定引脚电连接。

在一示例性实施例中,所述显示基板包括基底、设置在所述基底上的第一绝缘层、设置在所述第一绝缘层上的有源层、覆盖所述有源层的第二绝缘层、设置在所述第二绝缘层上的第一栅金属层、覆盖所述第一栅金属层的第三绝缘层、设置在所述第三绝缘层上的第二栅金属层、覆盖所述第二栅金属层的第四绝缘层以及设置在所述第四绝缘层上的第一源漏金属层;

所述信号引线位于以下任意一个或多个金属层上:

所述第一栅金属层、所述第二栅金属层和所述第一源漏金属层。

在一示例性实施例中,所述信号引线位于所述第一源漏金属层,所述显示基板还包括位于所述过孔和所述信号引线之间的信号连接线,所述信号引线通过所述信号连接线以及所述过孔内的金属与所述绑定引脚电连接;

所述信号连接线位于以下任意一个或多个金属层上:

所述第一栅金属层和所述第二栅金属层。

在一示例性实施例中,所述显示基板包括基底、设置在所述基底上的第一绝缘层、设置在所述第一绝缘层上的有源层、覆盖所述有源层的第二绝缘层、设置在所述第二绝缘层上的第一栅金属层、覆盖所述第一栅金属层的第三绝缘层、设置在所述第三绝缘层上的第二栅金属层、覆盖所述第二栅金属层的第四绝缘层、设置在所述第四绝缘层上的第一源漏金属层、覆盖所述第一源漏金属层的第五绝缘层以及设置在所述第五绝缘层上的第二源漏金属层;

所述信号引线位于以下任意一个或多个金属层上:

所述第一栅金属层、所述第二栅金属层、所述第一源漏金属层和所述第二源漏金属层。

在一示例性实施例中,所述绑定引脚包括第一绑定引脚和第二绑定引脚,其中:

所述第一绑定引脚通过各项异性导电胶与驱动芯片绑定连接,所述第二绑定引脚通过焊接,与所述第二绑定引脚对应的元器件绑定连接。

本申请实施例还提供了一种显示装置,包括如前任一所述的显示基板。

本申请实施例还提供了一种显示基板的制备方法,所述制备方法包括:在基底上形成信号引线;将所述基底翻转,形成贯穿所述基底的过孔,所述过孔暴露出所述信号引线;在所述过孔内填充金属,所述过孔远离所述信号引线一侧的表面露出的金属形成绑定引脚,所述信号引线通过所述过孔内的金属与所述绑定引脚电连接。

在一示例性实施例中,所述贯穿所述基底的过孔通过激光或电子束打孔方式形成。

在一示例性实施例中,所述过孔内填充的金属通过电解法和/或脉冲电镀法沉积形成。

在一示例性实施例中,所述绑定引脚包括第一绑定引脚和第二绑定引脚,所述制备方法还包括:

通过各项异性导电胶将所述第一绑定引脚与驱动芯片绑定连接;

通过焊接,使所述第二绑定引脚与所述第二绑定引脚对应的元器件绑定连接。

本申请实施例的显示基板及其制备方法、显示装置,通过设置贯穿基底的过孔,并在过孔内填满金属,过孔远离信号引线一侧的表面露出的金属形成绑定引脚,信号引线通过过孔内的金属与绑定引脚电连接,使得显示基板与驱动芯片绑定连接时,驱动芯片可以绑定在显示基板背侧(即背离显示侧的一侧)的绑定引脚上,显示基板的绑定区域不需要弯折到显示基板背侧,进而显示基板的绑定区域可以不设置用于将绑定区域弯折的弯折区,相较于一些技术中将绑定区域弯折到显示基板背侧的方案,可以减少因绑定区域弯折而产生的膜层剥离、开裂等不良,提升产品良率,还可以降低显示基板的绑定区域所在侧边的边框宽度。

本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

附图用来提供对本申请技术方案的理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本申请的技术方案,并不构成对本申请技术方案的限制。

图1为一些技术中显示基板的绑定区域的平面结构示意图;

图2为图1的A-A剖面结构示意图;

图3为本公开实施例的一种显示基板的绑定区域的平面结构示意图;

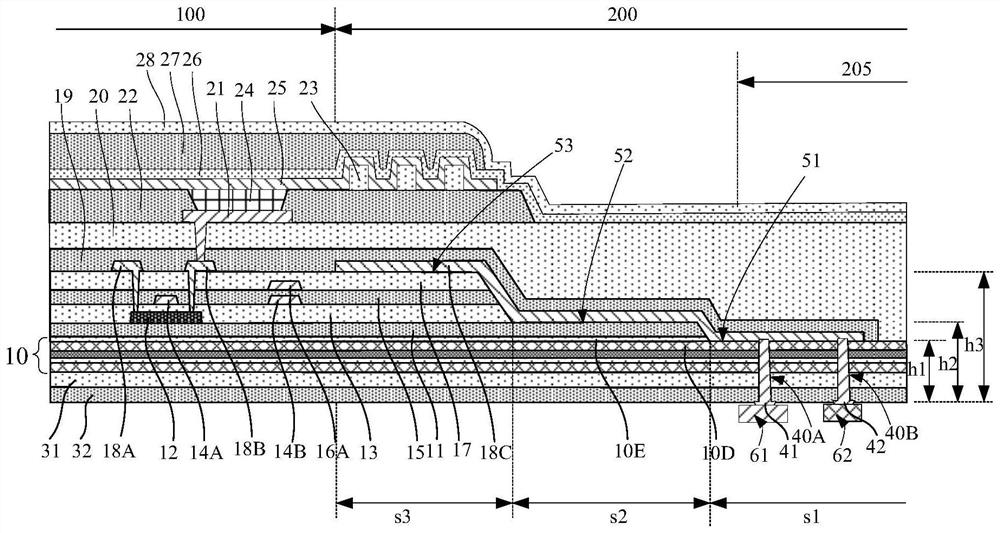

图4为在一些示例性实施例中图3的B-B剖面结构示意图;

图5为在一些示例性实施例中形成基底后的结构示意图;

图6为在一些示例性实施例中形成第一复合绝缘层和第一台阶结构后的结构示意图;

图7为在一些示例性实施例中形成金属走线层和第五绝缘层后的结构示意图;

图8为在一些示例性实施例中形成平坦层、阳极、像素界定层和隔垫柱后的结构示意图;

图9为在一些示例性实施例中形成有机发光层、阴极和封装结构层后的结构示意图;

图10为在一些示例性实施例中在基底上贴合辅助膜层和形成过孔后的结构示意图;

图11为在一些示例性实施例中在过孔内填满金属后的结构示意图;

图12为本公开示例性实施例中另一种显示基板的部分剖面结构示意图;

图13为图12所示显示基板在另一些示例性实施例中的平面结构示意图;

图14为本公开示例性实施例中又一种显示基板的部分剖面结构示意图;

图15为本公开示例性实施例一种显示基板的制备方法的流程示意图;

附图标记为:

100、显示区域,200、绑定区域,201、第一扇出区,202、弯折区,203、防静电区,204、第二扇出区,205、绑定引脚区,210、信号线引线,220、绑定焊盘,230、第一扇出区,240、第二扇出区,250、第三扇出区;

10、基底,11、第一绝缘层,12、有源层,13、第二绝缘层,14A、栅电极,14B、第一电容电极,14C、第一连接引线,15、第三绝缘层,16A、第二电容电极,16B、第二连接引线,17、第四绝缘层,18A、源电极,18B、漏电极,18C、信号引线,19、第五绝缘层,20、平坦层,21、阳极,22、像素界定层,23、隔垫柱,24、有机发光层,25、阴极,26、第一无机封装层,27、有机封装层,28、第二无机封装层;

31、保护膜,32、散热膜,40A、过孔,40B、过孔,41、第一绑定引脚,42、第二绑定引脚,51、第一台阶,52、第二台阶,53、第三台阶,61、驱动芯片,62、元器件,91、第一台阶,92、第二台阶。

具体实施方式

下面结合附图和实施例对本申请的具体实施方式作进一步详细描述。以下实施例用于说明本申请,但不用来限制本申请的范围。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

一些技术中,为了降低显示基板的下边框(显示基板的绑定区域所在侧边的边框)的宽度,采用覆晶薄膜(chip on film,COF)方式或基板上芯片(Chip On Pi,COP)方式将驱动芯片搭载在显示基板上。下边框区域(即绑定区域)包括布线区域和绑定引脚区域,COF方案中,将驱动芯片(Integrated Circuit,IC)固定在COF的薄膜电路板本体上,COF绑定在显示基板上,通过弯折COF的薄膜电路板本体使驱动IC位于显示基板背侧,驱动IC不需要绑定在显示基板上,由此可以降低显示基板的下边框宽度,但是COF方案满足不了更窄边框的需求。COP方案将显示基板的绑定区域弯折到显示基板背面,柔性电路板(Flexible PrintedCircuit,FPC)和驱动芯片(Integrate Circuit,IC)绑定在弯折到显示基板背面的绑定区域上,因此能够大大降低下边框的宽度,采用COP方案能将下边框宽度缩减到2.5mm左右。COP方案中显示基板的平面结构示意图如图1所示,显示基板包括显示区域100和位于显示区域100一侧的绑定区域200,绑定区域200包括沿着远离显示区域100的方向依次设置的第一扇出区201、弯折区202、防静电区203、第二扇出区204和绑定引脚区205。其中,COP方案的绑定区域弯折工艺中,沿着弯折区202将绑定区域200弯折到显示区域100的背侧。第一扇出区201包括多条数据连接线,多条数据连接线配置为以扇出(Fanout)走线方式连接显示区域100的数据线(Data Line),第二扇出区204包括以扇出走线方式引出的多条数据连接线。防静电区203包括防静电电路,配置为通过消除静电防止显示基板的静电损伤。绑定引脚区205包括多个绑定焊盘(Bonding Pad),绑定焊盘可以配置为与柔性电路板(FlexiblePrinted Circuit,FPC)、驱动芯片(Integrated Circuit,IC)绑定连接。驱动IC接收FPC传输过来的信号,并驱动显示基板(Panel)进行显示。

图2为图1的显示基板中的A-A剖视图,如图2所示,弯折区202包括信号线引线(比如数据连接线)210,绑定引脚区205包括与信号线引线210连接的绑定焊盘220。COP方案在绑定区域弯折工艺中,弯折区202常发生膜层剥离(Peeling)、开裂(Crack)、金属线腐蚀等不良,因此,采用COP方案的显示基板良率较低,并且受限于弯折半径,进一步降低显示基板的下边框宽度存在困难。

图3示出了本公开显示基板的一种平面结构示意图。如图3所示,显示基板包括显示区域100和位于显示区域100一侧的绑定区域200。绑定区域200可以包括沿着远离显示区域100的方向依次设置的第一扇出区201、防静电区203、第二扇出区204和绑定引脚区205。第一扇出区201可以包括多条信号引线,多条信号引线比如为多条数据连接线,多条数据连接线配置为以扇出(Fanout)走线方式连接显示区域100的数据线(Data Line)。第二扇出区204包括以扇出走线方式引出的多条信号引线(比如为多条数据连接线)。防静电区203包括防静电电路,配置为通过消除静电防止显示基板的静电损伤。绑定引脚区205包括多个绑定引脚(或称绑定焊盘,Bonding Pad),多个绑定引脚包括多个第一绑定引脚和多个第二绑定引脚,多个第一绑定引脚和多个第二绑定引脚均设置在基底的背面,多个第一绑定引脚可以配置为通过各项异性导电胶(ACF)与驱动IC绑定连接,多个第二绑定引脚可以配置为通过焊接方式与对应的元器件连接,本公开实施例所述的元器件包括电容、电阻、二极管等,需要说明的是,各个第二绑定引脚需要连接什么类型的元器件,可以根据该第二绑定引脚连接的信号引线的类型决定,即,根据该第二绑定引脚的定义决定,本公开对此不作限制。

图4示出了图3的显示基板的一种B-B剖视图,如图4所示,本公开实施例的显示基板,包括显示区域100和位于显示区域100一侧的绑定区域200,所述绑定区域200包括设置在基底10上的绑定结构层,所述绑定结构层包括设置在所述基底10上的第一复合绝缘层以及设于所述第一复合绝缘层上的金属走线层,所述金属走线层包括与所述显示区域100的信号线连接的信号引线18C,所述绑定区域200还包括由所述基底10和所述第一复合绝缘层形成的第一台阶结构,所述第一台阶结构中台阶的高度在远离所述显示区域100的方向上依次减小,所述第一台阶结构中所述基底10形成高度最小的第一台阶51;信号引线18C设置在所述第一台阶结构上并位于所述第一台阶51上,所述第一台阶51处的所述基底10上设有贯穿所述基底10的过孔40A和过孔40B,所述过孔40A和过孔40B内填满金属,所述过孔40A和过孔40B远离信号引线18C一侧的表面露出的金属分别形成第一绑定引脚41和第二绑定引脚42。

本公开实施例的显示基板,通过在基底10上设置过孔40A,过孔40A内填满金属,过孔40A远离信号引线18C一侧的表面露出的金属作为第一绑定引脚41,如此,显示基板与驱动芯片绑定连接时,驱动芯片可以绑定在显示基板背侧(即背离显示侧的一侧)的第一绑定引脚41上,显示基板的绑定区域200不需要弯折到显示基板背侧,进而显示基板的绑定区域200可以不设置用于将绑定区域200弯折的弯折区,相较于一些技术中将绑定区域200弯折到显示基板背侧的方案,可以减少因绑定区域200弯折而产生的膜层剥离、开裂等不良,提升产品良率,还可以降低显示基板的绑定区域200所在侧边的边框宽度。此外,通过第二绑定引脚42绑定元器件,不需要绑定单独的柔性线路板,可以进一步实现窄边框设计,同时由于不需要制作单独的柔性线路板,进一步提升了产品良率。

在一些示例性实施例中,如图4所示,所述显示区域100包括驱动结构层和设于所述驱动结构层上的发光结构层,所述驱动结构层设有像素驱动电路,所述驱动结构层包括源漏金属层,所述源漏金属层包括源电极18A和漏电极18B,所述金属走线层与所述源漏金属层同层设置。

本实施例的一个示例中,显示区域100的驱动结构层包括像素驱动电路,像素驱动电路包括多个晶体管和存储电容,图4中以一个驱动晶体管和一个存储电容为例进行示意。显示区域100的驱动结构层包括设置在柔性基底10上的第一绝缘层11,设置在第一绝缘层11上的有源层12,覆盖有源层12的第二绝缘层13,设置在第二绝缘层13上的第一栅金属层,覆盖第一栅金属层的第三绝缘层15,设置在第三绝缘层15上的第二栅金属层,覆盖第二栅金属层的第四绝缘层17,设置在第四绝缘层17上的源漏金属层,覆盖源漏金属层的第五绝缘层19。其中,第一栅金属层至少包括栅电极14A和第一电容电极14B,第二栅金属层至少包括第二电容电极16A,源漏金属层至少包括源电极18A和漏电极18B。有源层12、栅电极14A、源电极18A和漏电极18B组成驱动晶体管。第一电容电极14B和第二电容电极16A组成存储电容。

显示区域100的驱动结构层上可以设置有平坦层20,平坦层20设置在第五绝缘层19上,发光结构层设置在平坦层20上。发光结构层包括:设置在平坦层20上的阳极21、像素界定层22、有机发光层24和阴极25。有机发光层24可以设置在像素界定层22的开口内并位于阳极21和阴极25之间,有机发光层24在阳极21和阴极25之间的电压下进行发光。显示区域100还包括设置在发光结构层上的封装结构层,封装结构层可以包括第一无机封装层26、有机封装层27和第二无机封装层28。

在一些示例性实施例中,所述基底10包括依次叠设的第一柔性层10A、第一阻挡层10B、非晶硅层10C、第二柔性层10D和第二阻挡层10E。绑定区域200的第一复合绝缘层包括在所述第二阻挡层10E上叠设的第一绝缘层11、第二绝缘层13、第三绝缘层15和第四绝缘层17;所述第一台阶结构包括由所述第一柔性层10A、第一阻挡层10B、非晶硅层10C和第二柔性层10D形成的第一台阶51、由所述第二阻挡层10E和第一绝缘层11形成的第二台阶52,以及由所述第二绝缘层13、第三绝缘层15和第四绝缘层17形成的第三台阶53,所述第一台阶51、第二台阶52和第三台阶53的高度依次增大;所述信号引线18C设置在所述第三台阶53、所述第二台阶52和所述第一台阶51上。或者,在其他示例中,所述基底10包括叠设的第二柔性层10D和第二阻挡层10E,不包括第一柔性层10A、第一阻挡层10B和非晶硅层10C,则,第一台阶51只包括第二柔性层10D,不包括第一柔性层10A、第一阻挡层10B和非晶硅层10C。

本文中,台阶的高度是指台阶表面到柔性基底10的背离显示侧的表面的距离。如图4所示,第一台阶51的高度h1、第二台阶52的高度h2、第三台阶53的高度h3依次增大。在平行于基底10的方向上,第一台阶51的宽度s1可以为第二柔性层10D的边缘到第二台阶52的边缘的距离,第二台阶52的宽度s2可以为第二台阶52的边缘到第三台阶53的边缘的距离,第三台阶53的宽度s3可以为第三台阶53的边缘到显示区域100的边缘的距离。

下面通过显示基板的制备过程的示例说明本公开显示基板的结构。本公开所说的“构图工艺”包括沉积膜层、涂覆光刻胶、掩模曝光、显影、刻蚀和剥离光刻胶等处理。沉积可以采用选自溅射、蒸镀和化学气相沉积中的任意一种或多种,涂覆可以采用选自喷涂和旋涂中的任意一种或多种,刻蚀可以采用选自干刻和湿刻中的任意一种或多种。“薄膜”是指将某一种材料在基底上利用沉积或涂覆工艺制作出的一层薄膜。若在整个制作过程当中该“薄膜”无需构图工艺,则该“薄膜”还可以称为“层”。当在整个制作过程当中该“薄膜”还需构图工艺,则在构图工艺前称为“薄膜”,构图工艺后称为“层”。经过构图工艺后的“层”中包含至少一个“图案”。本公开中所说的“A和B同层设置”是指,A和B通过同一次构图工艺同时形成。“A的正投影包含B的正投影”是指,B的正投影落入A的正投影范围内,或者A的正投影覆盖B的正投影。

在一些示例性实施例中,图4的显示基板的制备过程可以包括如下步骤:

(1)在玻璃载板1上制备柔性基底10。

本公开实施例的一个示例中,柔性基底10可以采用两层柔性层结构,柔性基底10包括在玻璃载板1上叠设的第一柔性材料层、第一无机材料层、半导体层、第二柔性材料层和第二无机材料层。第一柔性材料层、第二柔性材料层的材料可以采用聚酰亚胺(PI)、聚对苯二甲酸乙二酯(PET)或经表面处理的聚合物软膜等材料,第一无机材料层、第二无机材料层的材料可以采用氮化硅(SiNx)或氧化硅(SiOx)等,用于提高基底的抗水氧能力,第一无机材料层、第二无机材料层也称之为阻挡(Barrier)层,半导体层的材料可以采用非晶硅(a-si)。在一示例性实施方式中,以叠层结构PI1/Barrier1/a-si/PI2/Barrier2为例,柔性基底10的制备过程可以包括:先在玻璃载板1上涂布一层聚酰亚胺,固化成膜后形成第一柔性(PI1)层10A;随后在第一柔性层10A上沉积一层阻挡薄膜,形成覆盖第一柔性层10A的第一阻挡(Barrier1)层10B;然后在第一阻挡层10B上沉积一层非晶硅薄膜,形成覆盖第一阻挡层10B的非晶硅(a-si)层10C;然后在非晶硅层10C上再涂布一层聚酰亚胺,固化成膜后形成第二柔性(PI2)层10D;然后在第二柔性层10D上沉积一层阻挡薄膜,形成覆盖第二柔性层10D的第二阻挡(Barrier2)层10E,完成柔性基底10的制备,如图5所示。本次工艺后,显示区域100和绑定区域200均包括柔性基底10。

在其他示例中,柔性基底10可以采用一层柔性层结构,比如,柔性基底10包括叠设的柔性(PI)层和阻挡(Barrier)层,本示例的柔性基底10可以是将图5中的第一柔性(PI1)层10A、第一阻挡(Barrier1)层10B和非晶硅(a-si)层10C去除后,只剩下叠设的第二柔性(PI2)层10D和第二阻挡(Barrier2)层10E。柔性基底10采用一层柔性层结构比采用两层柔性层结构,有利于后续在柔性基底10上开设过孔40。

(2)在柔性基底10上制备显示区域100的驱动结构层的部分膜层,以及绑定区域200的第一复合绝缘层,并在绑定区域200形成第一台阶结构。在一示例性实施方式中,如图6所示,本步骤的制备过程可以包括:

在柔性基底10上依次沉积第一绝缘薄膜和有源层薄膜,通过构图工艺对有源层薄膜进行构图,形成覆盖整个柔性基底10的第一绝缘层11,以及设置在第一绝缘层11上的有源层图案,有源层图案形成在显示区域100,至少包括有源层12。本次构图工艺后,绑定区域200包括设置在柔性基底10上的第一绝缘层11。

随后,依次沉积第二绝缘薄膜和第一金属薄膜,通过构图工艺对第一金属薄膜进行构图,形成覆盖有源层图案的第二绝缘层13,以及设置在第二绝缘层13上的第一栅金属层图案,第一栅金属层图案形成在显示区域100,至少包括栅电极14A、第一电容电极14B。本次构图工艺后,绑定区域200包括在柔性基底10叠设的第一绝缘层11和第二绝缘层13。

随后,依次沉积第三绝缘薄膜和第二金属薄膜,通过构图工艺对第二金属薄膜进行构图,形成覆盖第一栅金属层的第三绝缘层15,以及设置在第三绝缘层15上的第二栅金属层图案,第二栅金属层图案形成在显示区域100,至少包括第二电容电极16A,第二电容电极16A的位置与第一电容电极14B的位置相对应。本次构图工艺后,绑定区域200包括在柔性基底10叠设的第一绝缘层11、第二绝缘层13和第三绝缘层15。

随后,沉积第四绝缘薄膜,通过构图工艺对显示区域100的第四绝缘薄膜进行构图,以及对绑定区域200的复合绝缘薄膜(复合绝缘薄膜包括在柔性基底10叠设的第一绝缘层11、第二绝缘层13、第三绝缘层15和第四绝缘薄膜)进行构图,在显示区域100形成覆盖第二栅金属层的第四绝缘层17图案,在绑定区域200形成第一台阶结构。本步骤的构图工艺可以采用下面两次构图工艺进行:

先利用第一次掩膜刻蚀显示区域100和绑定区域200的第四绝缘薄膜、第三绝缘层15和第二绝缘层13,在显示区域100的第四绝缘薄膜、第三绝缘层15和第二绝缘层13上形成过孔17A和过孔17B,过孔17A和过孔17B内的第四绝缘薄膜、第三绝缘层15和第二绝缘层13被刻蚀掉,暴露出有源层12的表面。在绑定区域200的第四绝缘薄膜、第三绝缘层15和第二绝缘层13上形成第一凹槽,第一凹槽内的第四绝缘薄膜、第三绝缘层15和第二绝缘层13被刻蚀掉,暴露出第一绝缘层11的表面。然后利用第二次掩膜刻蚀绑定区域200中第一凹槽内的第一绝缘层11和柔性基底10的第二阻挡层10E,在第一绝缘层11和第二阻挡层10E上形成第二凹槽,第二凹槽内的第一绝缘层11和第二阻挡层10E被刻蚀掉,暴露出柔性基底10的第二柔性层10D的表面。这样,绑定区域200内,第一凹槽暴露出第二凹槽,第二凹槽暴露出柔性基底10的第二柔性层10D,由此形成第一台阶结构,第一台阶结构包括由所述第一柔性层10A、第一阻挡层10B、非晶硅层10C和第二柔性层10D形成的第一台阶51、由所述第二阻挡层10E和第一绝缘层11形成的第二台阶52,以及由所述第二绝缘层13、第三绝缘层15和第四绝缘层17形成的第三台阶53,所述第一台阶51、第二台阶52和第三台阶53的高度依次增大。在柔性基底10采用一层柔性层结构的示例中,第一台阶51只包括第二柔性层10D,不包括第一柔性层10A、第一阻挡层10B和非晶硅层10C。

本次构图工艺后,如图6所示,在绑定区域200形成第一复合绝缘层,第一复合绝缘层包括在柔性基底10上叠设的第一绝缘层11、第二绝缘层13、第三绝缘层15和第四绝缘层17。第一复合绝缘层和柔性基底10形成第一台阶结构,第一台阶结构包括第一台阶51、第二台阶52以及第三台阶53,所述第一台阶51、第二台阶52和第三台阶53的高度依次增大。

(3)在显示区域100和绑定区域200分别形成源漏金属层和金属走线层,以及形成覆盖源漏金属层和金属走线层的第五绝缘层。

在一些示例性实施例中,在形成有前述图案的柔性基底10上沉积第三金属薄膜,通过构图工艺对第三金属薄膜进行构图,在显示区域100的第四绝缘层17上形成源漏金属层图案,在绑定区域200的第一台阶结构上形成金属走线层图案。如图7所示,源漏金属层包括源电极18A和漏电极18B,源电极18A和漏电极18B分别通过过孔17A和过孔17B与有源层12连接。金属走线层包括设置在第一台阶结构的第一台阶51、第二台阶52和第三台阶53上的信号引线18C。

随后,在显示区域100和绑定区域200沉积第五绝缘薄膜,形成覆盖源漏金属层和金属走线层的第五绝缘层19图案。

至此,在柔性基底10的显示区域100制备完成驱动结构层图案,在绑定区域200制备完成绑定结构层的膜层,如图7所示,有源层12、栅电极14A、源电极18A和漏电极18B组成晶体管,该晶体管可以是像素驱动电路中的驱动晶体管。第一电容电极14B和第二电容电极16A组成存储电容。

在示例性实施方式中,第一绝缘薄膜、第二绝缘薄膜、第三绝缘薄膜、第四绝缘薄膜和第五绝缘薄膜可以采用硅氧化物(SiOx)、硅氮化物(SiNx)和氮氧化硅(SiON)中的任意一种或更多种,可以是单层、多层或复合层。第一绝缘层11称之为缓冲(Buffer)层,用于提高柔性基底10的抗水氧能力,第二绝缘层13和第三绝缘层15称之为栅绝缘(GI)层,第四绝缘层17称之为层间绝缘(ILD)层,第五绝缘层称之为钝化(PVX)层。第一金属薄膜、第二金属薄膜、第三金属薄膜可以采用金属材料,如银(Ag)、铜(Cu)、铝(Al)、钛(Ti)和钼(Mo)中的任意一种或更多种,或上述金属的合金材料,如铝钕合金(AlNd)或钼铌合金(MoNb),可以是单层结构,或者多层复合结构,如Ti/Al/Ti等。有源层薄膜可以采用非晶态氧化铟镓锌材料(a-IGZO)、氮氧化锌(ZnON)、氧化铟锌锡(IZTO)、非晶硅(a-Si)、多晶硅(p-Si)、六噻吩、聚噻吩等各种材料,即本公开适用于基于氧化物Oxide技术、硅技术以及有机物技术制造的晶体管。

在其它一些示例性实施例中,金属走线层可以与第一栅金属层、第二栅金属层和源漏金属层中的一层或多层同层设置。

在其它一些示例性实施例中,驱动结构层还可以包括在柔性基底10上依次叠层设置的第一绝缘层1111、有源层12、第二绝缘层13、第一栅金属层、第三绝缘层15、第二栅金属层、第四绝缘层17、第一源漏金属层、第六绝缘层、第二源漏金属层和第五绝缘层19,金属走线层可以与第一栅金属层、第二栅金属层、第一源漏金属层和第二源漏金属层中的一层或多层同层设置。

(4)在形成前述图案的柔性基底10上形成平坦层20,以及在显示区域100形成发光结构层的阳极21、像素界定层22,在绑定区域200形成隔垫柱23,如图8所示。

在一些示例性实施例中,在形成前述图案的柔性基底10上涂覆有机材料的平坦薄膜,形成覆盖整个柔性基底10的平坦化(PLN)层20,通过掩膜、曝光、显影工艺,在显示区域100的平坦层20和第五绝缘层19上形成过孔,该过孔内的平坦层20和第五绝缘层19被显影掉,暴露出驱动晶体管的漏电极18B的表面。

在形成前述图案的柔性基底10上沉积透明导电薄膜,通过构图工艺对透明导电薄膜进行构图,形成阳极21图案,阳极21形成在显示区域100的平坦层20上,通过平坦层20和第五绝缘层19上的过孔与驱动晶体管的漏电极18B连接。本次构图工艺后,绑定区域200的膜层结构没有变化。在示例性实施方式中,透明导电薄膜的材料可以采用氧化铟锡ITO或氧化铟锌IZO。

在形成前述图案的柔性基底10上涂覆像素界定薄膜,通过掩膜、曝光、显影工艺,形成像素界定(PDL)层22图案。像素界定层22形成在显示区域100以及绑定区域200的邻近显示区域100的部分区域,显示区域100的像素界定层22上开设有像素开口,像素开口内的像素界定层22被显影掉,暴露出阳极21的表面。

在形成前述图案的柔性基底10上涂覆有机材料薄膜,通过掩膜、曝光、显影工艺,形成多个隔垫柱(PS)23图案,多个隔垫柱23形成在绑定区域200的像素界定层22上。

(5)在形成前述图案的柔性基底10上形成有机发光层24、阴极25,以及封装结构层,如图9所示。

在一些示例性实施例中,有机发光层24可以采用蒸镀工艺形成在显示区域100内像素界定层22的像素开口内,实现有机发光层24与阳极21连接。阴极25形成在像素界定层22上,并与有机发光层24连接,且包裹绑定区域200的像素界定层22上的多个隔垫柱23。在示例性实施方式中,阴极25的材料可以采用镁(Mg)、银(Ag)、铝(Al)、铜(Cu)和锂(Li)中的任意一种或更多种,或采用上述金属中任意一种或多种制成的合金。

在形成前述图案的柔性基底10上形成封装结构层,封装结构层包括叠设的第一无机封装层26、有机封装层27和第二无机封装层28。第一无机封装层26在显示区域100覆盖阴极25,在绑定区域200分别包裹多个隔垫柱23。有机封装层27设置在显示区域100和绑定区域200的隔垫柱23所在区域。第二无机封装层28覆盖第一无机封装层26和有机封装层27。

(6)将形成前述膜层的柔性基底10从玻璃载板1上剥离下来,在柔性基底10的背离显示侧的表面贴合辅助膜层,示例性地,辅助膜层可以包括叠设的保护膜31和散热膜32等。在柔性基底10和辅助膜层的与第一台阶51对应的位置形成过孔40A和过孔40B,过孔40A和过孔40B暴露出第一台阶51上的信号引线18C,如图10所示。

在一种示例性实施例中,过孔40A和过孔40B可以通过激光或电子束打孔等方式形成。

在一种示例性实施例中,过孔40A和过孔40B的形状可以为圆形、矩形、正方形等。

在一种示例性实施例中,过孔40A和过孔40B也可以在柔性基底10制备完成之后且驱动结构层制备之前形成。

(7)在过孔40A和过孔40B内分别沉积第四金属,并通过填孔工艺使第四金属填满整个过孔40A和过孔40B,过孔40A远离信号引线18C一侧的表面露出的第四金属形成第一绑定引脚41,过孔40B远离信号引线18C一侧的表面露出的第四金属形成第二绑定引脚42,绑定区域200内形成第一绑定引脚41和第二绑定引脚42的区域为绑定引脚区205,绑定引脚区205的第一绑定引脚41可以与驱动芯片绑定连接,绑定引脚区205的第二绑定引脚42可以与元器件绑定连接,如图11所示。

在一种示例性实施例中,可以通过电解法和/或脉冲电镀法在过孔40A与过孔40B内沉积第四金属。

本公开实施例中,电解是利用在作为电子导体的电极与作为离子导体的电解质的界面上发生的电化学反应进行化学品的合成高纯物质的制造以及材料表面的处理的过程。通电时,电解质中的阳离子移向阴极,吸收电子,发生还原作用,生成新物质;电解质中的阴离子移向阳极,放出电子,发生氧化作用,生成新物质。

脉冲电镀是指用脉冲电源代替直流电源的电镀。可通过控制波形、频率、通断比及平均电流密度等参数,使电沉积过程在很宽的范围内变化,从而在某种镀液中获得具有一定特性的镀层。

在一种示例性实施例中,第四金属可以为铜、金、银等金属。

(8)将多个第一绑定引脚41与驱动芯片(Integrated Circuit,IC)61绑定连接,将各个第二绑定引脚42与对应的元器件62绑定连接。

在一些示例性实施例中,如图4所示,可以通过各项异性导电胶(ACF)将第一绑定引脚41直接与驱动IC绑定连接,驱动IC被绑定在显示基板的背侧。

在一种示例性实施例中,可以通过锡膏焊接,使各个第二绑定引脚42分别与各自对应的元器件绑定连接。

本公开实施例中,由于各个元器件是分散的,不需要统一设置在一个印制电路板(Printed Circuit Boards,PCB)上的,因此,多个第二绑定引脚42的位置不需要集中设置在一起,例如,多个第二绑定引脚42的位置不需要集中设置在多个第一绑定引脚41的左侧或右侧,可以为有部分第二绑定引脚42的位置设置在多个第一绑定引脚41的左侧,另一部分第二绑定引脚42的位置设置在多个第一绑定引脚41的右侧,这样,可以针对各个信号引线18C的位置设计对应的第二绑定引脚42的位置,以便于产品设计。

图12示出了图3的显示基板的另一种B-B剖视图,如图12所示,本公开实施例的显示基板,包括显示区域100和位于显示区域100一侧的绑定区域200,所述绑定区域200包括设置在基底10上的绑定结构层,所述绑定结构层包括设置在所述基底10上的第二复合绝缘层,所述绑定区域200还包括由所述基底10和所述第二复合绝缘层形成的第二台阶结构,所述第二台阶结构中台阶的高度在远离所述显示区域100的方向上依次减小,所述第二台阶结构中所述基底10形成高度最小的第一台阶91;所述绑定结构层还包括信号连接线,所述信号连接线的至少一部分设置在所述第二台阶结构上并位于所述第一台阶91上,所述第一台阶91处的所述基底10上设有暴露出所述信号连接线的过孔40A和过孔40B,所述过孔40A和过孔40B内填满第四金属,过孔40A和过孔40B远离信号引线18C一侧的表面露出的第四金属分别形成第一绑定引脚41和第二绑定引脚42。

本公开实施例的显示基板,通过在基底10上设置过孔40A并在过孔40A内填满第四金属,并将过孔40A远离信号引线18C一侧的表面露出的第四金属作为第一绑定引脚41,如此,显示基板与驱动芯片绑定连接时,驱动芯片可以绑定在显示基板背侧(即背离显示侧的一侧)的第一绑定引脚41上,显示基板的绑定区域200不需要弯折到显示基板背侧,进而显示基板的绑定区域200可以不设置用于将绑定区域200弯折的弯折区,相较于一些技术中将绑定区域200弯折到显示基板背侧的方案,可以减少因绑定区域200弯折而产生的膜层剥离、开裂等不良,提升产品良率,还可以降低显示基板的绑定区域200所在侧边的边框宽度。此外,通过第二绑定引脚42绑定元器件,不需要绑定单独的柔性线路板,可以进一步实现窄边框设计,提升产品良率。

在一些示例性实施例中,如图12所示,所述绑定结构层还包括设于所述第二复合绝缘层上的第一金属导电层,以及设于所述第一金属导电层的远离基底10一侧的金属走线层,所述金属走线层包括与所述显示区域100的信号线连接的信号引线18C,所述第一金属导电层包括与所述信号引线18C连接的第一连接引线14C;所述信号连接线包括所述信号引线18C和所述第一连接引线14C,所述第一连接引线14C设置在所述第二台阶结构上并位于所述第一台阶91上,过孔40A和过孔40B内填满第四金属,过孔40A和过孔40B远离信号引线18C一侧的表面露出的第四金属分别形成所述第一绑定引脚41和第二绑定引脚42,第一连接引线14C通过过孔40A和过孔40B内的第四金属分别与第一绑定引脚41和第二绑定引脚42电连接。

在一些示例性实施例中,如图12所示,所述绑定结构层还包括设于所述第一金属导电层和所述金属走线层之间的第二金属导电层,所述第二金属导电层包括第二连接引线16B,所述第二连接引线16B通过第一过孔V1与所述第一连接引线14C连接,所述信号引线18C通过第二过孔V2与所述第二连接引线16B连接。

在一些示例性实施例中,如图12所示,所述第一过孔V1相较于所述第二过孔V2靠近所述显示区域100设置,所述过孔40相较于所述第一过孔V1远离所述显示区域100设置。

示例性地,图13示出了图12所示显示基板的平面结构示意图,如图13所示,信号引线18C所在的区域为第一扇出区230,第二连接引线16B所在的区域为第二扇出区240,第一连接引线14C所在的区域为第三扇出区250。信号引线18C通过第二过孔V2与第二连接引线16B连接,第二连接引线16B通过第一过孔V1与第一连接引线14C连接,第一连接引线14C的远离显示区域100的一端被过孔40A暴露,过孔40A内填满第四金属,过孔40A远离信号引线18C一侧的表面露出的第四金属形成第一绑定引脚41。第一扇出区230、第二扇出区240和第三扇出区250分别位于所述金属走线层、所述第二金属导电层和所述第一金属导电层,第一金属导电层靠近基底10。所述信号连接线(包括信号引线18C、第二连接引线16B和第一连接引线14C)在第一扇出区230、第二扇出区240和第三扇出区250内的布线逐渐收拢,并使靠近基底10的第三扇出区250的第一连接引线14C的远离显示区域100的一端被过孔40A暴露,过孔40A内填满金属,过孔40A远离信号引线18C一侧的表面露出的金属形成第一绑定引脚41。

基于窄边框的设计以及绑定工艺的要求,显示基板(Pannel)显示区域100的信号线引出时需要进行收拢,相应的区域为扇出(Fanout)区。在保证线宽的条件下,现有的曝光和刻蚀工艺决定了Fanout区的布线间距不能太小,这使得一些在单层进行布线的方案需要Fanout区有足够的长度,才能实现布线收拢效果,相较于COP方案,显示基板的下边框缩短就不明显。本示例中,所述信号连接线(包括信号引线18C、第二连接引线16B和第一连接引线14C)在金属走线层、第二金属导电层和第一金属导电层三个膜层进行布线,所述信号连接线在此三个膜层的布线呈“S型”往返布线方式,且布线在三个膜层逐渐收拢,并使靠近基底10的第一金属导电层的第一连接引线14C的远离显示区域100的一端被过孔40A暴露,并在过孔40A内填满第四金属,过孔40A远离信号引线18C一侧的表面露出的第四金属形成第一绑定引脚41,本实施例的布线方案能够使所述信号连接线在达到相应的收拢效果的同时,大大降低了Fanout区的长度,从而使得显示基板的下边框变得更窄。此外,本示例中,示出了所述信号连接线在三个膜层的布线方案,在其他示例中,所述信号连接线可以在两个或三个以上膜层进行布线。

在一些示例性实施例中,如图12所示,所述基底10包括依次叠设的第一柔性层、第一阻挡层、非晶硅层、第二柔性层10D和第二阻挡层10E,所述第二复合绝缘层包括在所述第二阻挡层10E上依次叠设的第一绝缘层11和第二绝缘层13;所述第二台阶结构包括由所述第一柔性层、第一阻挡层、非晶硅层和第二柔性层10D形成的第一台阶91,以及由所述第二阻挡层10E、第一绝缘层11和第二绝缘层13形成的第二台阶92。在平行于基底10的方向上,第一台阶91的宽度s1可以为第二柔性层10D的远离显示区域100的边缘到第二台阶92的边缘的距离,第二台阶92的宽度s2可以为第二台阶92的边缘到显示区域100的边缘的距离。所述第二台阶92的高度h2大于第一台阶91的高度h1,第二台阶92相较于第一台阶91靠近所述显示区域100设置;所述第一连接引线14C设于第二台阶92和第一台阶91上,所述第一台阶91上设有所述过孔40。或者,在其他示例中,所述基底10包括叠设的第二柔性层10D和第二阻挡层10E,不包括第一柔性层、第一阻挡层和非晶硅层,则,第一台阶91只包括第二柔性层10D,不包括第一柔性层、第一阻挡层和非晶硅层。

在一些示例性实施例中,如图12所示,所述绑定结构层还包括覆盖所述第一金属导电层的第三绝缘层15,所述第二金属导电层设于所述第三绝缘层15上,所述绑定结构层还包括覆盖所述第二金属导电层的第四绝缘层17,所述金属走线层设于所述第四绝缘层17上,所述第三绝缘层15上设有所述第一过孔V1,所述第四绝缘层上设有所述第二过孔V2。

在一些示例性实施例中,如图12所示,所述显示区域100包括驱动结构层和设于所述驱动结构层上的发光结构层,所述驱动结构层设有像素驱动电路,像素驱动电路包括多个晶体管和存储电容,图12中以一个驱动晶体管和一个存储电容为例进行示意。显示区域100的驱动结构层包括:设置在柔性基底10上的第一绝缘层11,设置在第一绝缘层11上的有源层12,覆盖有源层12的第二绝缘层13,设置在第二绝缘层13上的第一栅金属层,覆盖第一栅金属层的第三绝缘层15,设置在第三绝缘层15上的第二栅金属层,覆盖第二栅金属层的第四绝缘层17,设置在第四绝缘层17上的源漏金属层。第一栅金属层至少包括栅电极14A和第一电容电极14B,第二栅金属层至少包括第二电容电极16A,源漏金属层至少包括源电极18A和漏电极18B。有源层12、栅电极14A、源电极18A和漏电极18B组成驱动晶体管。第一电容电极14B和第二电容电极16A组成存储电容。绑定区域200的所述第一金属导电层可以与所述第一栅金属层同层设置,所述第一连接引线14C、所述栅电极14A和第一电容电极14B可通过同一次构图工艺同时形成;所述第二金属导电层与所述第二栅金属层可以同层设置,所述第二连接引线16B与第二电容电极16A可通过同一次构图工艺同时形成;所述金属走线层与所述源漏金属层可以同层设置,所述信号引线18C与所述源电极18A、漏电极18B可通过同一次构图工艺同时形成。

在一些示例性实施例中,如图12所示,所述第二连接引线16B通过所述第一过孔V1与所述第二台阶92上的所述第一连接引线14C连接。

在一些示例性实施例中,如图14所示,信号引线18C的远离显示区域100的一端可通过过孔V3与第一连接引线14C的远离显示区域100的一端连接。

本示例中,在金属走线层和基底10之间设置第一金属导电层,第一金属导电层包括与信号引线18C连接的第一连接引线14C,第一连接引线14C设置在第二台阶结构上,过孔40A和过孔40B内填满第四金属,过孔40A和过孔40B远离信号引线18C一侧的表面露出的第四金属分别形成所述第一绑定引脚41和第二绑定引脚42,信号引线18C通过第一连接引线14C和过孔40A内的第四金属与第一绑定引脚41电连接,信号引线18C通过第一连接引线14C和过孔40B内的第四金属与第二绑定引脚42电连接。由于第一连接引线14C可以自与信号引线18C连接的位置(过孔V3处)向靠近显示区域100的方向延伸,如此,所述信号连接线(包括信号引线18C和第一连接引线14C)在金属走线层和第一金属导电层两个膜层进行布线的方案,相较于只在金属走线层进行布线的方案(比如图4所示的方案),可进一步降低绑定区域200的宽度,从而可降低显示基板的绑定区域200所在侧边的边框宽度。本示例的显示基板相较于图12的显示基板,没有设置图11的显示基板的第二连接引线16B,即信号引线18C通过过孔V3直接与第一连接引线14C连接。

如图15所示,本公开实施例还提供一种显示基板的制备方法,所述制备方法包括如下步骤:

S1、在基底上形成信号引线;

S2、将所述基底翻转,形成贯穿所述基底的过孔,所述过孔暴露出所述信号引线;

S3、在所述过孔内填充金属,所述过孔远离所述信号引线一侧的表面露出的金属形成绑定引脚,所述信号引线通过所述过孔内的金属与所述绑定引脚电连接。

在一些示例性实施例中,所述贯穿所述基底的过孔通过激光或电子束打孔方式形成。

在一些示例性实施例中,所述过孔内填充的金属通过电解法和/或脉冲电镀法沉积形成。

在一些示例性实施例中,所述绑定引脚包括第一绑定引脚和第二绑定引脚,所述制备方法还包括:

通过各项异性导电胶将所述第一绑定引脚与驱动芯片绑定连接;

通过焊接,使所述第二绑定引脚与所述第二绑定引脚对应的元器件绑定连接。

本公开实施例还提供一种显示装置,包括前文任一实施例所述的显示基板。

本公开实施例的显示装置可以为:手机、平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何具有显示功能的产品或部件。

在本申请实施例的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“顶”、“内”、“外”、“轴向”、“四角”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请实施例的简化描述,而不是指示或暗示所指的结构具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

在本申请实施例的描述中,除非另有明确的规定和限定,术语“连接”、“固定连接”、“安装”、“装配”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;术语“安装”、“连接”、“固定连接”可以是直接相连,也可以通过中间媒介间接相连,或是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请实施例中的具体含义。

- 显示基板、显示装置、显示基板以及显示装置制备方法

- 一种显示基板的制备方法、显示基板及显示装置