用于油缸夹放确认的气压检测装置

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及检测装置技术领域,特别涉及一种用于油缸夹放确认的气压检测装置。

背景技术

在自动化夹具工作时,机械手对于工件的取放需要时时监控油压缸的压紧和放松状态,倘若该紧不紧,该松不松,就会造成工件的取放不当,引起风险。因此,有必要设计一种配套装置来实现对于普通油压缸的状态监控。

发明内容

本发明的目的在于提供一种用于油缸夹放确认的气压检测装置,能够利用气压监控油缸夹紧和放松的状态。

本发明通过如下技术方案实现上述目的:一种用于油缸夹放确认的气压检测装置,包括安装座、嵌设于安装座内的缸体和在缸体内活塞腔伸缩的活塞杆;所述缸体露出安装座的部分的截面大于嵌入安装座部分的截面形状,所述嵌入安装座部分开设有从外侧穿透至活塞腔的夹紧检测孔和放松检测孔,所述夹紧检测孔相比所述放松检测孔更靠近缸体的上方;所述安装座具有连通夹紧检测孔的上孔、连通放松检测孔的中孔和连通活塞腔下开口的下孔;所述活塞杆包括外径较大的活塞段以及外径较小的伸出段,所述活塞段具有连通活塞腔下出口的轴向孔和能与夹紧检测孔和放松检测孔分别通气的侧向孔,所述轴向孔与所述侧向孔在活塞杆内连通。

具体的,所述缸体由嵌入安装座的下缸体和位于安装座外的盖板组成,所述下缸体具有内径匹配活塞段外径的下轴孔,所述盖板具有内径匹配伸出段的上轴孔。

进一步的,所述下缸体具有分设于夹紧检测孔上方、夹紧检测孔与放松检测孔之间和放松检测孔下方的三道外凹圈,所述外凹圈中收容有紧贴安装座内壁的O型密封圈。

进一步的,所述盖板内设有内凹圈,所述内凹圈内收容有紧贴活塞杆的O型密封圈。

具体的,所述盖板在内凹圈的上方还设有大凹圈,所述大凹圈内收容有紧贴活塞杆的防尘圈。

具体的,所述活塞段的外周设有两个凹圈,所述凹圈内收容有紧贴缸体内壁的格莱圈。

具体的,所述活塞杆的顶部螺纹固定有连接头。

采用上述技术方案有益效果是:

本装置能够通过测试油缸夹紧和放松两个状态下的两个检测孔的压力表征油缸的工作状态。

附图说明

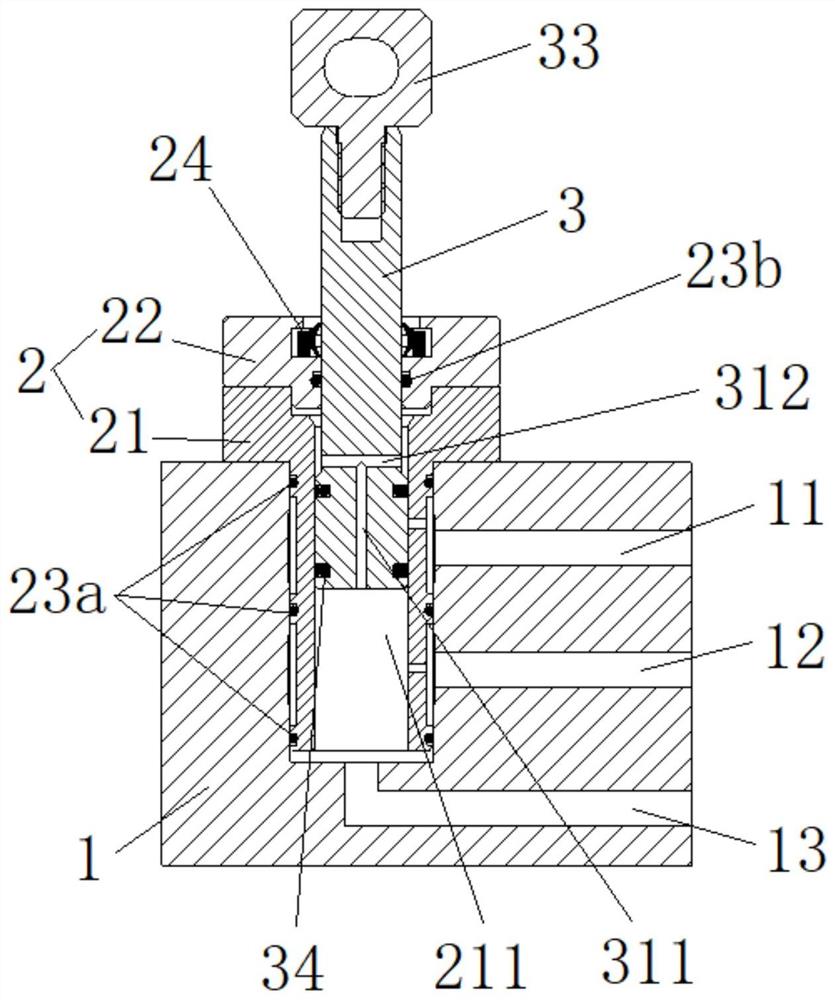

图1为实施例用于油缸夹放确认的气压检测装置的全剖视图;

图2为缸体与活塞杆的整体立体图;

图3为缸体、活塞与油缸的连接图;

图4为气压检测装置在油缸夹紧状态时的剖视图;

图5为气压检测装置在油缸放松状态时的剖视图;

图6为气压检测管路图。

图中数字表示:

1-安装座,11-上孔,12-中孔,13-下孔;

2-缸体,21-下缸体,211-活塞腔,212-夹紧检测孔,213-放松检测孔214-外凹圈,22-盖板,23a、23b-O型密封圈,24-防尘圈;

3-活塞杆,31-活塞段,311-轴向孔,32-伸出段,321-侧向孔,33-连接头,34-格莱圈;

4-油缸,41-连接杆,42-把手;

51-气源,52-过滤器,53-减压阀,54-压力表,55a-夹紧检测支路,55b-放松检测支路,56-排空管,57a-空气传感器,57b-空气传感器。

具体实施方式

如图1至图6所示,本发明的一种用于油缸夹放确认的气压检测装置,包括安装座1、嵌设于安装座1内的缸体2和在缸体2内活塞腔211伸缩的活塞杆3;缸体2露出安装座1的部分的截面大于嵌入安装座1部分的截面形状,嵌入安装座1部分开设有从外侧穿透至活塞腔211的夹紧检测孔212和放松检测孔213,夹紧检测孔212相比放松检测孔213更靠近缸体2的上方;安装座1具有连通夹紧检测孔212的上孔11、连通放松检测孔213的中孔12和连通活塞腔211下开口的下孔13;活塞杆3包括外径较大的活塞段31以及外径较小的伸出段32,活塞段31具有连通活塞腔211下出口的轴向孔311和能与夹紧检测孔212和放松检测孔213分别通气的侧向孔321,轴向孔311与侧向孔321在活塞杆3内连通。上孔11用来注气和检测夹紧气压,中孔12用来注气和检测放松气压,下孔13用来给活塞腔211排气。活塞杆3的顶部螺纹固定有连接头31。油缸4的主轴可以通过连接杆41连接到连接头31上并利用把手42控制夹放。轴向孔211和侧向孔321构成一个可以切换两种状态的气路。当把手42下压时,油缸4处于夹紧状态,活塞杆3被往外拉,此时活塞段31堵住夹紧检测孔212,而放松检测孔213连通从中孔12到下孔13的气路,所以上孔11处应该检测到压力升高,而中孔12压力降低;当把手42上提时,油缸4处于放松状态,活塞杆3被往内顶,此时活塞段31堵住放松检测孔213,而夹紧检测孔212连通从上孔11到下孔13的气路,所以上孔11处应该检测到压力降低,而中孔12压力升高。

如图6表示的是该气压检测装置在整个检测管路中的位置关系,气压检测装置的两种状态以并联方式画在同一张图内。检测系统包括在干路串联的气源51、过滤器52、减压阀53、压力表54,干路分为连通夹紧检测孔212的夹紧检测支路55a和连接通松检测孔213的放松检测支路55b,夹紧检测支路55a和放松检测支路55b的末端排空,缸体2的下方另有排空管56排空,夹紧检测支路55a上具有空气传感器57a,放松检测支路55b上具有空气传感器57b。检测时,气源51出来的压缩空气经过过滤器52除杂后,通过两个支路55a、55b供应给两个检测孔212、213,在压力表54的指示下,工人用减压阀53让压缩空气的压力调节到检测所需的最大压力。当夹紧开始时,活塞杆3阻挡夹紧检测支路55a,空气传感器57a正常会检测到压力升高到所设置的最大压力,而空气传感器57b正常会检测到压力处于一个接近大气压的低值;当放松开始时,活塞杆3阻挡放松检测支路55b,空气传感器57b正常会检测到压力升高到所设置的最大压力,而空气传感器57a正常会检测到压力处于一个接近大气压的低值。所以本装置能够通过测试油缸4夹紧和放松两个状态下的两个检测孔212、213的压力表征油缸的工作状态。

如图1至图3所示,缸体2由嵌入安装座1的下缸体21和位于安装座1外的盖板22组成,下缸体21具有内径匹配活塞段31外径的下轴孔(未标注),盖板22具有内径匹配伸出段32的上轴孔(未标注)。因为活塞段31的截面大于伸出段32的截面,所以活塞腔211中会留有空隙供空气进出;同时下轴孔就大于上轴孔,所以活塞杆3只能在有限空间内伸缩,不会掉出缸体2。

如图1和图2所示,下缸体21具有分设于夹紧检测孔212上方、夹紧检测孔212与放松检测孔213之间和放松检测孔213下方的三道外凹圈214,外凹圈214中收容有紧贴安装座1内壁的O型密封圈23a。三个O型密封圈23a可以防止因为下缸体21与安装座1的接触面无法密封而导致的漏气问题,以免误判。

如图1所示,盖板22内设有内凹圈(未标注),内凹圈内收容有紧贴活塞杆3的O型密封圈23b。此处的O型密封圈23b可以避免活塞杆3与盖板22的接触面间产生漏气通道。

如图1所示,盖板22在内凹圈的上方还设有大凹圈(未标注),大凹圈内收容有紧贴活塞杆3的防尘圈24。防尘圈24能够防止外部切削液和铁屑进入结构的内部造成卡顿。

如图1所示,活塞段31的外周设有两个凹圈(未标注),凹圈内收容有紧贴缸体2内壁的格莱圈34。格莱圈34是一种动态密封件,能够保证出色的低摩擦和高速性能。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 用于油缸夹放确认的气压检测装置

- 用于油缸夹放确认的气压检测装置