一种AMT离合器执行器执行效率检测方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明属于物理中机械部件的测试技术领域,具体涉及一种AMT离合器执行器执行效率检测方法。

背景技术

AMT离合器,通常包括同轴设置的离合器飞轮、离合器从动盘、离合器压盘和分离轴承,还配置有离合器执行机构(也称离合器执行器);工作时,离合器执行机构的执行电机转动,从离合器执行机构的输入端输入扭矩,经过离合器执行机构内的传动连接,变换为从离合器执行机构的输出端输出的直线运动,推动(有的通过分离拨叉推动)分离轴承,进一步压接离合器压盘,进而完成分离、接合的动作。现有技术如CN102507179A、CN204027824U,也涉及相关技术介绍。

实际生产中,离合器执行机构通常由配套企业提供给装配厂家或整车厂家,交付产品时需要一并提供相关的检验数据表,以证明产品的各项性能等达到技术要求,但相关的检测并未标准化,各企业检验方式不一,依托的检具也各异。就离合器执行机构的执行效率(执行电机的扭矩输入至直线运动输出的传动效率)来说,更是没有直接手段进行检测,通常只是检查一下传动连接的灵活性,不卡滞,检测有效性、匹配性不高。

发明内容

针对现有技术的上述不足,本发明要解决的技术问题是提供一种AMT离合器执行器执行效率检测方法,避免目前不便对离合器执行机构的执行效率进行检测的问题,取得操作简单并可直接有效地对离合器执行机构的执行效率进行检测的效果。

为解决上述技术问题,本发明采用如下技术方案:

一种AMT离合器执行器执行效率检测方法,在检测平台上设置一输入模拟单元和一输出模拟单元,输入模拟单元和输出模拟单元之间为待测件连接区,将离合器执行器置于待测件连接区并与所述输入模拟单元和输出模拟单元传动相连,离合器执行器可拆卸地连接在检测平台上;输入模拟单元用于向离合器执行器提供输入扭矩并能够检测所提供的输入功,所述输入扭矩经离合器执行器后输出传递至所述输出模拟单元,输出模拟单元用于模拟负载并能够检测离合器执行器的输出功; 通过所述输出功与输入功之比得到离合器执行器的执行效率。

进一步完善上述技术方案,所述输入模拟单元包括设于检测平台上的驱动电机和用于检测驱动电机的输出功率的检测机构,所述驱动电机的输出轴同步转动连接模拟输入轴,模拟输入轴传动连接离合器执行器的输入端;所述输出模拟单元包括模拟输出轴,所述模拟输出轴可轴向滑动地连接于检测平台上,模拟输出轴的一端通过压力传感器与负载推杆相连以便通过压力传感器检测模拟输出轴传递给负载推杆的推力,所述负载推杆活动穿过检测平台上固定设有的连接座,压力传感器与连接座之间的负载推杆段上套设有螺旋压簧,离合器执行器的输出端与模拟输出轴的另一端相连并使所述螺旋压簧被压缩于压力传感器与连接座之间以模拟负载;所述输出模拟单元还包括用于检测负载推杆线性位移量的位移传感器;将驱动电机的输出功率作为所述输入功,驱动电机工作时,压力传感器与位移传感器可分别测得离合器执行器输出的压力值N和位移量L进而可求得所述输出功。

进一步地,所述检测机构包括扭矩传感器和角编码器,所述驱动电机的输出轴通过所述扭矩传感器和角编码器连接模拟输入轴以便检测输入功;驱动电机工作时,扭矩传感器与角编码器可分别测得转矩T和转动角度θ进而可求得所述输入功;离合器执行器的执行效率为η,输入功为T×θ,输出功为L×N,η=L×N/T×θ。

进一步地,驱动电机的输出轴、扭矩传感器、角编码器和模拟输入轴之间依次通过联轴器相连,扭矩传感器的壳体与检测平台上固定设置的第一安装座相连,角编码器的壳体与检测平台上固定设置的第二安装座相连。

进一步地,驱动电机的输出轴、扭矩传感器、角编码器以及模拟输入轴均位于同一直线上以提高检测准确性。

进一步地,所述位移传感器设于检测平台上并采用直线位移传感器,所述位移传感器作用连接于负载推杆穿出连接座的自由端上。

进一步地,所述模拟输出轴、压力传感器、负载推杆以及位移传感器均位于同一直线上以提高检测准确性。

进一步地,所述模拟输入轴上套设有滚动轴承并通过滚动轴承连接有连接法兰盘,连接法兰盘与离合器执行器置的壳体可拆卸相连,模拟输入轴可转动穿过连接法兰盘并与离合器执行器置的输入端相连。

进一步地,所述模拟输出轴可轴向滑动地穿过固定设于检测平台上的轴座;模拟输出轴与轴座之间夹设有铜套且模拟输出轴滑动穿过所述铜套;负载推杆与连接座之间夹设有滑动轴承且负载推杆可轴向滑动穿过所述滑动轴承。

进一步地,所述位移传感器设于检测平台上并采用直线位移传感器,所述负载推杆朝向压力传感器的一端连接有横向延伸出来的支臂挡块,所述支臂挡块垂直于负载推杆的轴线,所述位移传感器作用连接于支臂挡块背离压力传感器的一面上。

相比现有技术,本发明具有如下有益效果:

采用本发明的AMT离合器执行器执行效率检测方法,将离合器执行器置于待测件连接区并与输入模拟单元和输出模拟单元传动相连,模拟输入轴输入连接离合器执行器的输入端以提供扭矩,离合器执行器的输出端输出连接模拟输出轴以输出直线推力,螺旋压簧应被压缩于压力传感器与连接座之间,有效模拟负载。驱动电机输出扭矩,通过扭矩传感器与角编码器可以检测并计算离合器执行器的输入功,通过压力传感器与位移传感器可以检测并计算离合器执行器的输出功,进而通过输出功与输入功之比求得离合器执行器的执行效率;本方法使用的结构简单,操作简便,可以直接、有效地进行离合器执行器执行效率的检测。

附图说明

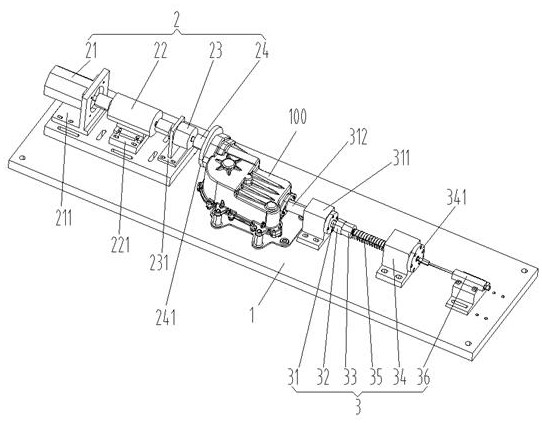

图1为具体实施例的一种AMT离合器执行器执行效率检测方法的实施示意图;

图2为具体实施例的方法中使用到的检验台架的正视图;

图3为具体实施例的方法中使用到的检验台架的一种变形结构示意图;

其中,离合器执行器100,检测平台1,输入模拟单元2,驱动电机21,电机安装座211,扭矩传感器22,第一安装座221,角编码器23,第二安装座231,模拟输入轴24,连接法兰盘241,输出模拟单元3,模拟输出轴31,轴座311,铜套312,压力传感器32,负载推杆33,支臂挡块331,连接座34,滑动轴承341,螺旋压簧35,位移传感器36。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步的详细说明。

请参见图1,具体实施例的一种AMT离合器执行器执行效率检测方法,本方法使用了一个检验台架,先介绍一下所述检验台架,所述检验台架包括检测平台1,所述检测平台1上设有输入模拟单元2和输出模拟单元3,所述输入模拟单元2和输出模拟单元3之间为待测件连接区以便离合器执行器在所述待测件连接区与输入模拟单元2和输出模拟单元3传动相连;所述输入模拟单元2包括设于检测平台1上的驱动电机21和用于检测驱动电机21输出功率的检测机构,所述驱动电机21的输出轴同步转动连接模拟输入轴24以便输入连接离合器执行器,所述输出模拟单元3包括模拟输出轴31以便离合器执行器的输出连接,所述模拟输出轴31可轴向滑动地穿过固定设于检测平台1上的轴座311,模拟输出轴31的一端通过压力传感器32与负载推杆33相连以便通过压力传感器32检测模拟输出轴31传递给负载推杆33的推力,所述负载推杆33活动(可轴向滑动)穿过检测平台上固定设有的连接座34,压力传感器32与连接座34之间的负载推杆33段上套设有螺旋压簧35以用于模拟负载;所述输出模拟单元3还包括用于检测负载推杆33线性位移量的位移传感器36。

检测方法具体操作时,将离合器执行器100置于待测件连接区并与输入模拟单元2和输出模拟单元3传动相连,模拟输入轴24输入连接离合器执行器100的输入端以提供扭矩,离合器执行器100的输出端输出连接模拟输出轴31以输出直线推力,具体为推动连接于模拟输出轴31的另一端,此时,螺旋压簧35应被压缩于压力传感器32与连接座34之间以有效模拟负载(结合实际情况对应设计螺旋压簧35的长度即可);另外,离合器执行器100本身也可以可拆卸地连接在检测平台1上以提高稳定性;完成检测连接后,驱动电机21输出扭矩,检测机构检测驱动电机21的输出功率并作为离合器执行器100的输入功,通过压力传感器32与位移传感器36可以测得离合器执行器100工作时输出的压力N和位移L,进而可求得离合器执行器100的输出功,离合器执行器100的执行效率(也称实际工作功率)为输出功与输入功之比,如此,简单可靠、直接有效地进行了离合器执行器100的执行效率检测。

请继续参见图1、图2,其中,所述检测机构包括扭矩传感器22和角编码器23,所述驱动电机21的输出轴通过所述扭矩传感器22和角编码器23连接模拟输入轴24以便检测驱动电机21的输出功率。这样,实测值更接近离合器执行器的实际的输入功,通过扭矩传感器22和角编码器23分别测得转矩大小T和转动角度θ,进而可求得输入功。离合器执行器的执行效率为η,输入功为T×θ,输出功为L×N,η=L×N/T×θ。

其中,驱动电机21的输出轴、扭矩传感器22、角编码器23和模拟输入轴24之间依次通过联轴器相连,扭矩传感器22的壳体与检测平台1上固定设置的第一安装座221相连,角编码器23的壳体与检测平台1上固定设置的第二安装座231相连。驱动电机21的壳体与检测平台1上固定设置的电机安装座211相连。驱动电机21的输出轴、扭矩传感器22、角编码器23以及模拟输入轴24均位于同一直线上以提高检测准确性。

这样,便于安装连接,保障检测的实施、提高检测的准确性。

其中,所述位移传感器36设于检测平台1上并采用直线位移传感器36,所述位移传感器36作用连接于负载推杆33穿出连接座34的自由端上。模拟输出轴31与负载推杆33同轴,所述模拟输出轴31、压力传感器32、负载推杆33以及位移传感器36均位于同一直线上以提高检测准确性。

这样,集成性好;推力的传递没有增加力臂带来的变化,检测准确性更好。

其中,模拟输出轴31与轴座311之间夹设有铜套312且模拟输出轴31滑动穿过所述铜套312。负载推杆33与连接座34之间夹设有滑动轴承341且负载推杆33可轴向滑动穿过所述滑动轴承341。

这样,降低对应滑动接触位置的摩擦力,降低对检测精度的影响。

实施时,结合滑动轴承341的大小,螺旋压簧35也可以是压缩于压力传感器32与滑动轴承341之间,本实施例也是这样设置的。可以理解的,螺旋压簧35朝向压力传感器32的一端也不是必须压接于压力传感器32上,比如可以是负载推杆33朝向压力传感器32的一端面周围设有一圈凸沿,然后螺旋压簧35压缩于凸沿与滑动轴承341之间,只要能将簧力直线形的传递至压力传感器32即可,都不影响检测准确性,本实施例也是这样设置的。

其中,所述模拟输入轴24上套设有滚动轴承并通过滚动轴承连接有连接法兰盘241。检测连接时,不仅是传动连接,还通过栓接的方式将连接法兰盘241与离合器执行器100的外壳相连,模拟输入轴24可转动穿过连接法兰盘241后输入连接离合器执行器100,可进一步提高检测时的稳定性。

实施时,压力传感器32、位移传感器36、扭矩传感器22和角编码器23可以直接示数,也可以连接到上位机,比如计算机搭载适配的软件,用于示数、计算、记录分析数据等,方便后续操作,提高检测可追溯性。

实施时,结合于被测离合器执行器款式的不同,输入模拟单元2和输出模拟单元3的方位可对应设置,请参见图3,这种检验台架对应的被测离合器执行器的输入端和输出端就在同侧,输入模拟单元2和输出模拟单元3的方位相应匹配。为了避免检验台架的长度过长,可以在负载推杆33朝向压力传感器32的一端连接一横向延伸出来的支臂挡块331,所述支臂挡块331垂直于负载推杆33的轴线,所述位移传感器36作用连接于支臂挡块331背离压力传感器32的一面上;但因为存在一定力臂,检测精度有所影响。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种AMT离合器执行器执行效率检测方法

- AMT离合器执行器执行效率检测装置