光纤预制棒制备方法、光纤制备方法和光纤

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及新材料无机非金属材料领域,尤其涉及光纤预制棒制备方法、光纤制备方法和光纤。

背景技术

光纤激光器通常由泵浦源、增益光纤和谐振腔组成。增益光纤通常是掺稀土玻璃光纤,是光纤激光器的核心。泵浦源提供能量,使增益光纤中的稀土离子产生自发辐射和受激辐射;谐振腔实现信号光往返振荡,并最终实现激光输出。相比于气体激光器和传统的固体激光器,光纤激光器由增益光纤与光纤器件(如光纤光栅、光纤耦合器以及光纤偏振控制器等)熔接或连接构成,具有结构紧凑、光束品质高、散热性好、稳定性高以及输出波长易调节等优势,因而在光纤通信、生物医疗、材料加工、大气监测及激光雷达等军事和民用领域获得广泛应用。随着科技的发展和社会的需求,当今许多应用领域要求光源在较宽的波长范围内实现高功率、稳定、高效率、可调谐的激光输出,因而超宽带、可调谐、高功率和超紧凑的光纤激光器成为研究热点。

随着光纤激光器的能量逐渐变高时,传统的通信光纤制备方法和结构已经不能满足高光束质量和高功率光纤激光器对光纤的要求。为了实现高光束质量的激光输出,并且进可能克服断面激光损伤和非线性效应这两个因素对功率提高带来的限制,在设计和选用光纤时,应尽量减小掺杂纤芯数值孔径(NA),并相应地增大纤芯直径,从而使得基横模LP01的模场直径变大,这种通过降低NA实现大纤芯直径光纤的技术被称为大模场面积光纤(LMAF)技术。

目前市场上大模场掺镱光纤常将基管使用MCVD(改良的化学气相沉积法)和溶液掺杂方法制备,但是很难获得折射率和稀土离子的均匀分布。从早期报道的文献看,大模场掺镱光纤的纤芯中央有一个很深的折射率凹陷或起伏(如图1所示),这是由于烧结过程中物料挥发引起的。纤芯区折射率的起伏对大模场激光的稳定性也会产生影响,不利于获得稳定的具有衍射极限的激光输出。

发明内容

本发明通过提供一种光纤预制棒制备方法、一种光纤制备方法及一种光纤,减小或消除大模场掺镱光纤的纤芯中央折射率凹陷或起伏,提高大模场激光的稳定性和增益效率。

一种光纤预制棒制备方法,包括以下步骤:

将基管内壁掺磷;

将基管内壁掺镱;

将基管熔缩成光纤预制棒;

优选的,步骤“将所述基管内壁掺磷”具体包括以下步骤:将氯化物用氧气从基管的一端带进入基管内部,并在基管的外部加热,将基管内的氯化物加热反应生成玻璃体,所述玻璃体沉积在基管内壁。

优选的,所述氯化物包括三氯氧磷、四氯化硅和四氯化锗。

优选的,步骤“将基管内壁掺镱”具体包括步骤:将基管内壁的玻璃体使用含镱盐的溶液浸泡。

优选的,在步骤“将基管内壁掺磷”之前,将基管内壁抛光。

优选的,步骤“将基管内壁抛光”具体包括步骤:使用SF

优选的,所述加热源温度为1850-2200℃。

优选的,步骤“将基管熔缩成光纤预制棒”具体包括以下步骤:将掺镱后的基管装在改良的化学气相沉积法的设备上,使用2000℃-2300℃温度将基管熔缩成光纤预制棒。

一种光纤制备方法,包括上述的光纤预制棒制备方法,还包括步骤:将光纤预制棒拉制成光纤。

一种光纤,所述光纤为上述的光纤制备方法所得的光纤。

本发明的有益效果是:通过在制造光纤过程中掺磷和掺镱。从而减小或消除大模场掺镱光纤的纤芯中央折射率凹陷或起伏,提高大模场激光的稳定性和增益效率。

附图说明

图1为现有大模场掺镱光纤的纤芯的折射率的示意图;

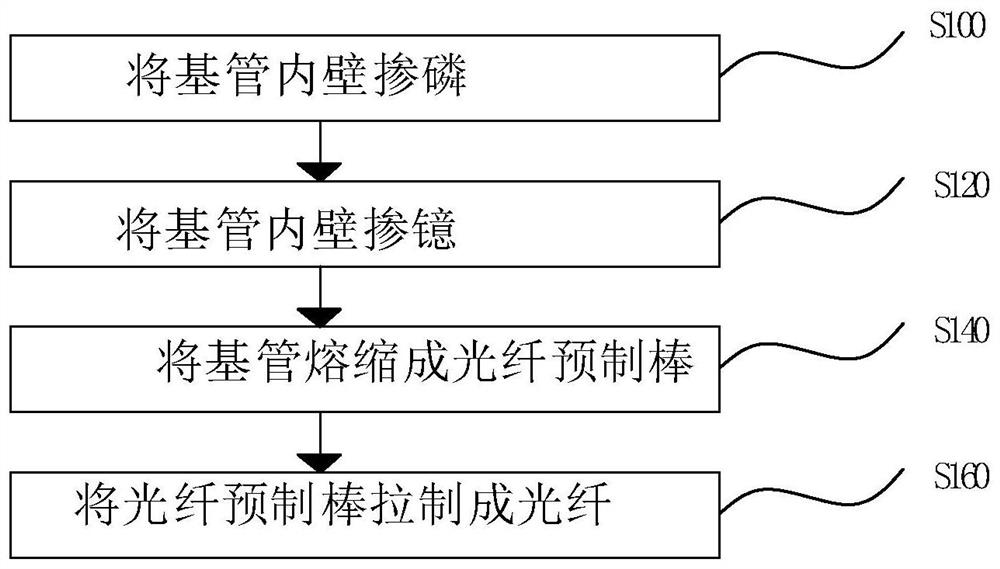

图2为光纤制备方法的步骤示意图;

图3为未掺磷的光纤径向折射率分布示意图;

图4为掺磷的光纤径向折射率分布示意图;及

图5大模场掺镱光纤的结构示意图。

其中,1-纤芯,2-内包层,3-外包层,4-保护层。

具体实施方式

本发明实施例通过提供光纤预制棒制备方法及一种光纤制备方法,减小或消除大模场掺镱光纤的纤芯中央折射率凹陷或起伏,提高大模场激光的稳定性和增益效率。

实施例一:

如图2所示,一种光纤预制棒的制备方法,包括以下步骤:

步骤S100,将基管内壁掺磷。在将基管内壁掺磷过程中,将氯化物用氧气或氦气从基管的一端带进入基管内部,并在基管的外部加热,将基管内的氯化物加热反应生成疏松状的玻璃体,玻璃体沉积在基管内壁。氯化物包括三氯氧磷、四氯化硅和四氯化锗,其中三氯氧磷也可以用其他磷的化合物替代。由于反应后的玻璃体中含有磷元素,从而使基管内壁达到掺磷的效果。氯化物加热反应生成玻璃体的反应化学式为:

SiCl

GeCl

4POCl

步骤S120,将基管内壁掺镱。在将基管内壁掺镱过程中,将基管内壁的疏松状玻璃体使用含镱盐的溶液浸泡,也可以是使用含镱含铝盐溶液浸泡。浸泡的时间为15-60分钟,其中15分钟、30分钟或60分钟效果最佳。在其他实施例中,也可以是使用含铒盐溶液浸泡。

步骤S140,将基管熔缩成光纤预制棒。在将基管熔缩成光纤预制棒过程中,将掺镱后的基管装在MCVD设备上,用高温将基管熔缩成光纤预制棒,温度范围为2000℃-2300℃,2000℃、2100℃或2300℃的温度效果最佳。

将基管熔缩成光纤预制棒的熔缩速度范围是0.5mm/min-9mm/min。其中熔缩速度可以为0.5mm/min、2mm/min、5mm/min或9mm/min。其中预制棒制作过程中疏松状的玻璃体形成光纤预制棒的棒芯,棒芯在拉制过程中形成光纤的纤芯1。

将未掺磷的预制棒拉制成光纤后,使用光纤径向折射率分布测试仪器测试纤芯测得有关折射率的分布如图3所示,图3为未掺磷的光纤径向折射率分布示意图,其中,图3的横坐标为光纤截面径向位置,纵坐标为测得折射率数据。

将掺磷的预制棒拉制成光纤后,使用光纤径向折射率分布测试仪器测试纤芯测得有关折射率的分布如图4所示,图4为掺磷的光纤径向折射率分布示意图。其中,图4的横坐标为光纤截面径向位置,纵坐标为测得折射率数据。通过图3和图4实验数据对比,发现掺磷减小了大模场掺镱光纤的纤芯中央折射率凹陷,提高大模场激光的稳定性和增益效率。

将掺磷的大模场掺镱光纤用于光纤激光器研发生产,经过长时间的实际应用显示,相比未掺磷的大模场掺镱光纤,背景损耗有所降低,减小了大模场掺镱光纤的光子暗化效应。

实施例二:

一种光纤预制棒的制备方法,包括以下步骤:

步骤S100,将基管内壁抛光。在将基管内壁抛光过程中,使用SF6(六氟化硫)和氧气输入基管内部并使用加热源移动基管。使用SF6(六氟化硫)和氧气的在基管内部化学反应生成HF(氟化氢),HF(氟化氢)用于腐蚀基管内壁,达到基管内壁抛光的效果。也可以在SF6(六氟化硫)和氧气中添加氦气输入基管内部并使用加热源移动基管,达到基管内壁抛光的效果,从而有利于基管内壁掺磷。也可以在六氟化硫中添加氯气,氯气可以干燥基管内壁,去除基管内水分子。其中,加热源温度为1850-2200℃,加热源温度最好为1850℃、2000℃或2200℃。

步骤S110,将基管内壁掺磷。在将基管内壁掺磷过程中,将氯化物用氧气或氦气从基管的一端带进入基管内部,并在基管的外部加热,将基管内的氯化物加热反应生成疏松状的玻璃体,玻璃体沉积在基管内壁。氯化物包括三氯氧磷、四氯化硅和四氯化锗,其中三氯氧磷也可以用其他磷的化合物替代。由于反应后的玻璃体中含有磷元素,从而使基管内壁达到掺磷的效果。氯化物加热反应生成玻璃体的反应化学式为:

SiCl

GeCl

4POCl

步骤S120,将基管内壁掺镱。在将基管内壁掺镱过程中,将基管内壁的疏松状玻璃体使用含镱盐的溶液浸泡,也可以是使用含镱含铝盐溶液浸泡。浸泡的时间为15-60分钟,其中15分钟、30分钟或60分钟效果最佳。在其他实施例中,也可以是使用含铒盐溶液浸泡。

步骤S140,将基管熔缩成光纤预制棒。在将基管熔缩成光纤预制棒过程中,将掺镱后的基管装在MCVD设备上,用高温将基管熔缩成光纤预制棒,温度范围为2000℃-2300℃,2000℃、2100℃或2300℃的温度效果最佳。

将基管熔缩成光纤预制棒的熔缩速度范围是0.5mm/min-9mm/min。其中熔缩速度可以为0.5mm/min、2mm/min、5mm/min或9mm/min。其中预制棒制作过程中疏松状的玻璃体形成光纤预制棒的棒芯,棒芯在拉制过程中形成光纤的纤芯1。

将未掺磷的预制棒拉制成光纤后,使用光纤径向折射率分布测试仪器测试纤芯测得有关折射率的分布如图3所示。图3为未掺磷的光纤径向折射率分布示意图。其中,图3的横坐标为光纤截面径向位置,纵坐标为测得折射率数据。

将掺磷的预制棒拉制成光纤后,使用光纤径向折射率分布测试仪器测试纤芯测得有关折射率的分布如图4所示,图4为掺磷的光纤径向折射率分布示意图。其中,图4的横坐标为光纤截面径向位置,纵坐标为测得折射率数据。通过图3和图4实验数据对比,发现掺磷减小了大模场掺镱光纤的纤芯中央折射率凹陷,提高大模场激光的稳定性和增益效率。

将掺磷的大模场掺镱光纤用于光纤激光器研发生产,经过长时间的实际应用显示,相比未掺磷的大模场掺镱光纤,背景损耗有所降低,减小了大模场掺镱光纤的光子暗化效应。

实施例三:

一种光纤的制备方法,包括以下步骤:

步骤S100,将基管内壁抛光。在将基管内壁抛光过程中,使用SF6(六氟化硫)和氧气输入基管内部并使用加热源移动基管。使用SF6(六氟化硫)和氧气的在基管内部化学反应生成HF(氟化氢),HF(氟化氢)用于腐蚀基管内壁,达到基管内壁抛光的效果。也可以在SF6(六氟化硫)和氧气中添加氦气输入基管内部并使用加热源移动基管,达到基管内壁抛光的效果,从而有利于基管内壁掺磷。也可以在六氟化硫中添加氯气,氯气可以干燥基管内壁,去除基管内水分子。其中,加热源温度为1850-2200℃,加热源温度最好为1850℃、2000℃或2200℃。

步骤S110,将基管内壁掺磷。在将基管内壁掺磷过程中,将氯化物用氧气或氦气从基管的一端带进入基管内部,并在基管的外部加热,将基管内的氯化物加热反应生成疏松状的玻璃体,玻璃体沉积在基管内壁。氯化物包括三氯氧磷、四氯化硅和四氯化锗,其中三氯氧磷也可以是其他磷的化合物。由于反应后的玻璃体中含有磷元素,从而使基管内壁达到掺磷的效果。氯化物加热反应生成玻璃体的反应化学式为:

SiCl

GeCl

4POCl

步骤S120,将基管内壁掺镱。在将基管内壁掺镱过程中,将基管内壁的疏松状玻璃体使用含镱盐的溶液浸泡。也可以是使用含镱含铝盐溶液浸泡。浸泡的时间为15-60分钟,其中15分钟、30分钟或60分钟效果最佳。在其他事实例中,也可以是使用含铒盐溶液浸泡。

步骤S140,将基管熔缩成光纤预制棒。在将基管熔缩成光纤预制棒过程中,将掺镱后的基管装在MCVD设备上,用高温将基管熔缩成光纤预制棒,温度范围为2000℃-2300℃,2000℃、2100℃或2300℃的温度效果最佳。

将基管熔缩成光纤预制棒的熔缩速度范围是0.5mm/min-9mm/min。其中熔缩速度可以为0.5mm/min、2mm/min、5mm/min或9mm/min。其中预制棒制作过程中疏松状的玻璃体形成光纤预制棒的棒芯。

S160,将光纤预制棒拉制成光纤。使用拉丝塔设备将光纤预制棒拉制成光纤。其中棒芯在拉制过程中形成光纤的纤芯1。

将未掺磷的预制棒拉制成光纤后,使用光纤径向折射率分布测试仪器测试纤芯测得有关折射率的分布如图3所示。图3为未掺磷的光纤径向折射率分布示意图。其中,图3的横坐标为光纤截面径向位置,纵坐标为测得折射率数据。

将掺磷的预制棒拉制成光纤后,使用光纤径向折射率分布测试仪器测试纤芯测得有关折射率的分布如图4所示,图4为掺磷的光纤径向折射率分布示意图。其中,图4的横坐标为光纤截面径向位置,纵坐标为测得折射率数据。通过图3和图4实验数据对比,发现掺磷减小了大模场掺镱光纤的纤芯中央折射率凹陷,提高大模场激光的稳定性和增益效率。

将掺磷的大模场掺镱光纤用于光纤激光器研发生产,经过长时间的实际应用显示,相比未掺磷的大模场掺镱光纤,背景损耗有所降低,减小了大模场掺镱光纤的光子暗化效应。

实施例四:

如图2所示,一种光纤制备方法,包括以下步骤:

S100,将基管的纤芯1掺磷。将氯化物用氧气从基管的一端带进入基管内部,并在基管的外部加热,将基管内的氯化物加热反应生成疏松状的玻璃体,玻璃体沉积在基管的纤芯1。氯化物包括三氯氧磷、四氯化硅和四氯化锗,其中三氯氧磷也可以是其他磷的化合物。由于反应后的玻璃体中含有磷元素,从而使基管的纤芯1达到掺磷的效果。氯化物加热反应生成玻璃体的反应化学式为:

SiCl

GeCl

4 POCl

S120,将基管的纤芯1掺镱。待掺磷的基管冷却后,将基管从MCVD设备取下,再将基管的纤芯1的玻璃体使用含镱盐的溶液浸泡,浸泡的时间为15-60分钟,其中15分钟、30分钟或60分钟浸泡时间更有利于基管的纤芯1达到掺磷的效果。

S140,将基管熔缩成光纤预制棒。将掺镱后的基管装在MCVD设备上,用高温将基管熔缩成光纤预制棒,温度范围可以2000℃-2300℃,其中2000℃、2100℃或2300℃的温度效果最佳。将基管熔缩成光纤预制棒的熔缩速度范围是0.5mm/min-9mm/min。其中熔缩速度可以为0.5mm/min、2mm/min、5mm/min或9mm/min。其中预制棒制作过程中疏松状的玻璃体形成光纤预制棒的棒芯。

S160,将光纤预制棒拉制成光纤。使用拉丝塔设备将光纤预制棒拉制成光纤。其中棒芯在拉制过程中形成光纤的纤芯1。

将未掺磷的预制棒拉制成光纤后,使用光纤径向折射率分布测试仪器测试纤芯所得有关折射率分布。图3为未掺磷的光纤径向折射率分布示意图。其中,图3的横坐标为光纤截面径向位置,纵坐标为测得折射率数据。

将掺磷的预制棒拉制成光纤后,使用光纤径向折射率分布测试仪器测试纤芯所得有关折射率分布如图4所示,图4为掺磷的光纤径向折射率分布示意图。其中,图4的横坐标为光纤截面径向位置,纵坐标为测得折射率数据。通过图3和图4实验数据对比,发现掺磷减小了大模场掺镱光纤的纤芯中央折射率凹陷,提高大模场激光的稳定性和增益效率。

如图5所示,大模场掺镱光纤包括纤芯1、内包层2、外包层3和保护层4,本发明掺磷可以是基管内壁中掺磷,也可以是在基管外壁中掺磷。

光纤的激光增益与光纤中所含翻转粒子数成正比,因此光纤的激光增益与光纤中稀土离子数也成正比。为了使光纤获得足够高的激光增益,需要在光纤中增加稀土离子的掺杂量,从而提高光纤的激光输出功率。但是在光纤中稀土离子的浓度越高,越容易引起光子暗化效应,光子暗化效应是一种诱导吸收损耗现象,会导致掺杂光纤芯层背景损耗永久性增加。将掺磷的大模场掺镱光纤用于光纤激光器研发生产,经过长时间的实际应用显示,相比未掺磷的大模场掺镱光纤,背景损耗有所降低,减小了大模场掺镱光纤的光子暗化效应。

根据“氧缺陷(ODC)色心”理论,Yb3+(镱离子)掺杂的铝硅酸盐中的氧缺陷色心会导致短波长能量被氧缺陷色心吸收,从而引起紫外与红外波长的能量损耗。当镱离子数超过石英基中的空穴数时,Yb-Yb(镱)之间的价键断裂的几率会增加(这是由于缺少氧离子),即Yb-ODC。Yb-ODC通过双光子吸收释放一个自由电子,该自由电子被Yb(镱)俘获后,Yb-ODC会形成色心,色心吸收一定能量的光子造成能量的损耗与功率减退。

掺磷能更好的抑制光暗化效应,其原因在于+5价高价态的磷不仅能结合更多的氧抑制色心的形成,而且镱离子在硅和磷基质中的溶解度更高,同时大键长的磷更容易将镱分散开来减小团簇,从而减少色心的形成,也减少色心吸收一定能量的光子造成能量的损耗与功率减退,进而减小了大模场掺镱光纤的光子暗化效应。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 光纤预制棒制备方法、光纤制备方法和光纤

- 光纤预制棒、光纤、光纤布拉格光栅及其制备方法