一种恒功率控制液压单缸双变量柱塞泵

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及液压控制技术领域,特别是涉及一种具有恒功率控制性能的单缸双变量柱塞泵,具体地说是一种恒功率控制液压单缸双变量柱塞泵。

背景技术

液压双柱塞泵在挖掘机中大量使用,但是常规的双泵都是两个泵轴向机械相连,轴向距离长,不利于微小型挖机中要求结构紧密的安装空间中使用,所以一般在微小型挖掘机中使用的泵都是紧凑型双变量泵。有两个泵背靠背安装的,也有轴向并列安装的。但控制方式都是通过专门的泵控阀来进行总功率变量控制。

发明内容

本发明所要解决的技术问题是针对上述现有技术的现状,而提供一种体积小、成本低、结构紧凑,且无需泵控阀即可实现恒功率控制形式的恒功率控制液压单缸双变量柱塞泵。

本发明解决上述技术问题所采用的技术方案为:

一种恒功率控制液压单缸双变量柱塞泵,包括设置在泵壳内的缸体以及用于带动缸体旋转的传动轴,缸体加工有供传动轴穿设装配的装配孔和环绕该装配孔的多个安装有柱塞的柱塞腔,泵壳内倾斜地设置有使柱塞实现吸排油的斜盘;泵壳内设有与斜盘的顶面转动支撑相配合的变量支撑柱体,斜盘的一端延伸成型有杠杆体,泵壳内位于该杠杆体的下方安装有弹性顶接该杠杆体的变量弹簧,变量弹簧利用弹簧力以变量支撑柱体作为杠杆的支点推动斜盘向上翻转增加斜盘的倾角,处于压油区的柱塞依靠液压力推动斜盘克服弹簧力,使得斜盘在负载压力变化时受弹簧力和液压力的共同作用自动匹配倾斜角度实现泵的恒功率控制。

为优化上述技术方案,采取的具体措施还包括:

上述的泵壳内的顶壁上定位安装有用于限定斜盘倾斜角度的限位器,限位器包括位于变量支撑柱体左侧的左限位器和位于变量支撑柱体右侧的右限位器;左限位器与斜盘左端的顶面相配合用于限定斜盘的最小倾斜角度,右限位器与杠杆体的顶面相配合用于限定斜盘的最大倾斜角度。

上述变量支撑柱体为圆柱体,斜盘的杠杆支点与柱塞的分度中心为偏心设置形成有一个用于实现力矩偏移的距离δ。

上述斜盘的中心加工有供传动轴穿过的长形孔,并且该斜盘的顶面上位于长形孔的两侧加工有同轴的圆弧形定位凹槽,所述的变量支撑柱体防脱定位设置在该定位凹槽中。

上述的泵壳由上壳体和底盖组装构成;变量弹簧的顶端安装有弹簧顶座,该弹簧顶座的顶面成型有与杠杆体顶接配合的顶座球头,杠杆体的底面成型有与弹簧顶座的顶座球头相配合的弧形球碗,变量弹簧的底端顶压有弹簧底座。

上述的底盖上成型有调压螺孔,该调压螺孔中螺旋安装有通过顶压弹簧底座调整变量弹簧预紧压力的调压螺栓,调压螺栓螺旋配装有与底盖相顶压锁紧调压螺栓的锁紧螺母。

上述的缸体环绕装配孔成型有十个用于安装柱塞的柱塞腔,柱塞的顶端通过铰链的滑靴与斜盘的底面滑动顶接相配合,装配孔中成型有与传动轴上的齿槽相配合的内齿条。

上述的缸体的底面贴配有用于为柱塞吸排油进行配油的配油盘,该配油盘上开有圆弧形的有吸油窗和腰形的压油窗,压油窗包括处于外圆弧上的第一压油窗和处于内圆弧上的第二压油窗。

上述的缸体的底面成型有与相应的柱塞腔连通的腰形油口,腰形油口包括处于外圆周上的第一腰形油口和处于内圆周上的第二腰形油口,第一腰形油口和第二腰形油口呈交替状设置。

上述的传动轴上在位于缸体的装配孔中安装有用于使缸体与配油盘间保持一定压力的预紧弹簧,预紧弹簧的上端顶压在传动轴的弹簧卡环上,预紧弹簧的下端经垫片与缸体装配孔中的孔用挡圈相顶接。

与现有技术相比,本发明在壳体内设置有作为斜盘杠杆支点的变量支撑柱体,从而使斜盘能以变量支撑柱体为支点翻转改变斜盘的倾斜角度。斜盘的倾角越大,则柱塞的有效行程越大,泵的排量就会越大,反之则泵的排量就越小。本发明在斜盘带有杠杆体一端的下方设置有变量弹簧,这样当负载较小时,变量弹簧能利用弹簧力推动斜盘至最大角度位置,当外负载逐渐增大,处于压油区的液压力通过柱塞会对斜盘产生一合力矩与变量弹簧的弹簧力矩相抗衡,直到力矩平衡点,斜盘倾角趋于平稳。本发的单缸双变量柱塞泵一端利用液压力另外一端利用弹簧力,通过克服弹簧力后使得力保持平衡从而实现斜盘压力角度即倾斜角度的自动匹配。压力越高角度越小排量越小,实现近似于恒功率控制。

本发明体积小、成本低、结构紧凑,能利用弹簧力和液压力的相互作用自动调整斜盘的倾角,从而实现泵的恒功率控制。

附图说明

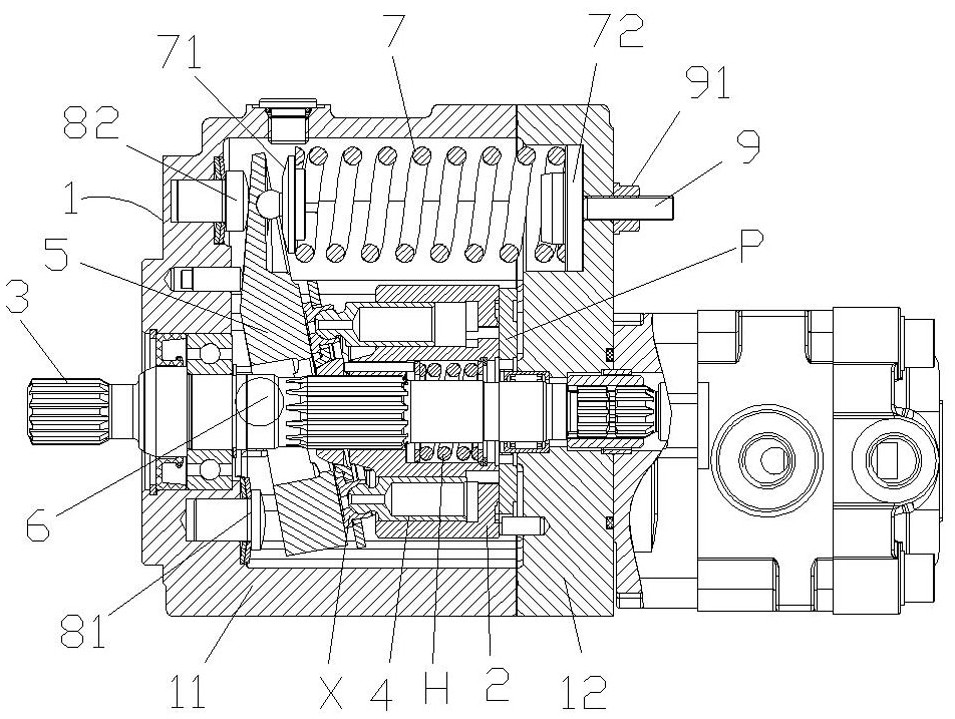

图1是本发明的结构示意图;

图2是本发明变量支撑柱体的立体结构示意图;

图3是本发明斜盘的立体结构示意图;

图4是本发明安装有变量支撑柱体的斜盘的立体结构示意图;

图5是本发明缸体的顶面的结构示意图;

图6是本发明缸体的底面的结构示意图;

图7是本发明配油盘的结构示意图;

图8是本发明力矩偏移的位置示意图;图中虚线限定的位置为安装变量支撑柱体的位置;

图9是本发明实现恒功率的杠杆原理图。

具体实施方式

以下结合附图对本发明的实施例作进一步详细描述。

图1至9是本发明的结构示意图。

其中的附图标记为:预紧弹簧H、第一腰形油口K1、第二腰形油口K2、配油盘P、吸油窗P1、第一压油窗P2、第二压油窗P3、滑靴X、泵壳1、上壳体11、底盖12、缸体2、装配孔2a、柱塞腔2b、内齿条2c、传动轴3、柱塞4、斜盘5、长形孔5a、定位凹槽5b、杠杆体51、变量支撑柱体6、变量弹簧7、弹簧顶座71、顶座球头71a、弹簧底座72、左限位器81、右限位器82、调压螺栓9、锁紧螺母91。

如图所示,本发明公开了一种恒功率控制液压单缸双变量柱塞泵,包括设置在泵壳1内的缸体2以及用于带动缸体1旋转的传动轴3。传动轴3的两端通过轴承转动地支撑在泵壳1中,缸体2的中心加工有供传动轴3穿设装配的装配孔2a和环绕该装配孔2a的多个安装有柱塞4的柱塞腔2b。如图5和图6所示,缸体2的装配孔2a中成型有内齿条2c,传动轴3的外周面上成型有与装配孔2a中的内齿条2c相啮合的齿槽。这样传动轴3就能通过齿槽与内齿条2c的配合带动缸体2一同旋转,从而带动安装在柱塞腔2b中的柱塞4随缸体2一起旋转。泵壳1内倾斜地设置有斜盘5,柱塞4在与斜盘5的滑动接触中受斜盘5的推拉作用,在柱塞腔2b中作往复运动,从而实现柱塞4的吸排油。如图1所示,本发明的重点在于:泵壳1内设有与斜盘5的顶面转动支撑相配合的变量支撑柱体6,变量支撑柱体6为金属材质制成的一个圆柱体结构物件,斜盘5的一端延伸成型有杠杆体51,泵壳1内位于该杠杆体51的下方安装有弹性顶接该杠杆体51的变量弹簧7,变量弹簧7能利用自身的弹簧力以变量支撑柱体6作为斜盘5的杠杆支点来推动斜盘5向上翻转,从而增加斜盘5的倾角。当泵的负载较小时,变量弹簧7的弹簧力能推动斜盘5至最大角度位置,此时泵的排量最大。相反当斜盘5的角度减少时,泵的排量也随着减少,因为斜盘5倾斜角度的改变,能使柱塞4的有效行程发生改变。柱塞4通过往复运动来实现吸排油,柱塞4处于吸油状态的区域称为吸油区,柱塞4将吸入的油进行增压排油的区域称为压油区。本发明实现泵恒功率控制的关键是利用处于压油区的柱塞4依靠液压力推动斜盘5克服弹簧力,使得斜盘5在负载压力变化时受弹簧力和液压力的共同作用自动匹配倾斜角度实现泵的恒功率控制。也就是说当外负载逐渐增大时,处于压油区柱塞下半区的液压力实现对斜盘5产生一合力矩与弹簧力矩相抗衡,直至达到力矩平衡点,斜盘5趋于平稳。本发明采用一端为液压力另外一端为弹簧力的方法,通过克服弹簧力后使得力保持平衡从而实现斜盘5倾斜角度的自动匹配。液压的压力越高斜盘5的角度越小排量越小,实现泵近似于恒功率的控制。

实施例中,泵壳1内的顶壁上定位安装有用于限定斜盘5倾斜角度的限位器,限位器用于防止斜盘5倾斜角度过大或过小,当斜盘5与缸体2的顶面相平行时,柱塞4的行程将为零,因此无法进行吸排油,当斜盘5的倾斜角度超过一定范围后,柱塞5也容易拉缸损坏。本发明的限位器包括位于变量支撑柱体6左侧的左限位器81和位于变量支撑柱体6右侧的右限位器82;左限位器81与斜盘5左端的顶面相配合用于限定斜盘5的最小倾斜角度,右限位器82与杠杆体51的顶面相配合用于限定斜盘5的最大倾斜角度。

实施例中如图8和图9所示,本发明的斜盘5的杠杆支点与柱塞4的分度中心为偏心设置形成有一个用于实现力矩偏移的距离δ。斜盘5的杠杆支点与柱塞4的分度中心的偏心距离δ为向杠杆体51的方向偏移。由图9可以看出,变量弹簧7G与斜盘5的作用点距柱塞4的分度中心的距离为LT,柱塞4距离柱塞4的分度中心的距离为L。图中Ft表示弹簧力,Fp表示液压力。

实施例中,本发明的斜盘5的中心加工有供传动轴3穿过的长形孔5a,并且该斜盘5的顶面上位于长形孔5a的两侧加工有同轴的圆弧形定位凹槽5b,变量支撑柱体6防脱定位设置在该定位凹槽5b中。定位凹槽5b可以防止变量支撑柱体6左右滚动,脱出设计的支撑点位。

实施例中,本发明的泵壳1由上壳体11和底盖12组装构成。变量弹簧7的顶端安装有弹簧顶座71,该弹簧顶座71的顶面成型有与杠杆体51顶接配合的顶座球头71a,杠杆体51的底面成型有与弹簧顶座71的顶座球头71a相配合的弧形球碗,顶座球头71a能在弧形球碗限定的范围内转动,变量弹簧7的底端还顶压有弹簧底座72。

实施例中,本发明的底盖12上成型有调压螺孔,该调压螺孔中螺旋安装有通过顶压弹簧底座72调整变量弹簧7预紧压力的调压螺栓9,调压螺栓9螺旋配装有与底盖12相顶压锁紧调压螺栓9的锁紧螺母91。

如图5、图6和图1所示,本发明的缸体2环绕装配孔2a成型有十个用于安装柱塞4的柱塞腔2b,柱塞4的顶端通过铰链的滑靴X与斜盘5的底面滑动顶接相配合,

实施例中,本发明的缸体2的底面贴配有用于为柱塞吸排油进行配油的配油盘P,该配油盘P上开有圆弧形的有吸油窗P1和腰形的压油窗,压油窗包括处于外圆弧上的第一压油窗P2和处于内圆弧上的第二压油窗P3。

缸体2的底面成型有与相应的柱塞腔2b连通的腰形油口,腰形油口包括处于外圆周上的第一腰形油口K1和处于内圆周上的第二腰形油口K2,第一腰形油口K1和第二腰形油口K2呈交替状设置。

传动轴3上在位于缸体2的装配孔2a中安装有用于使缸体2与配油盘P间保持一定压力的预紧弹簧H,所述的预紧弹簧H的上端顶压在传动轴3的弹簧卡环上,所述的预紧弹簧H的下端经垫片与缸体2装配孔2a中的孔用挡圈相顶接。

本发明的最佳实施例已阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本发明的范围。

- 一种恒功率控制液压单缸双变量柱塞泵

- 一种恒功率控制液压单缸双变量柱塞泵