一种换向阀

文献发布时间:2023-06-19 10:05:17

技术领域

本申请涉及液压阀技术领域,尤其涉及一种换向阀。

背景技术

换向阀是具有两种以上流动形式和两个以上油口的方向控制阀,是实现液压油流的沟通、切断和换向,以及压力卸载和顺序动作控制的阀门,其依靠阀芯与阀体的相对运动实现油路切换。

滑阀式换向阀通过阀芯的滑动实现油路控制,发明人发现随着使用时间的增长,一些换向阀的阀芯在油液作用下会产生自转,加剧与阀体的摩擦,从而加剧铁屑的产生,在长时间使用后容易出现阀芯卡死、内泄等故障。此外,换向阀在使用时,阀芯摩擦产生的铁屑还会对液压系统中其他液压元件产生不良影响,降低其他液压元件的使用寿命和可靠性,并增加液压系统的后期维护成本。此外,铁屑也会污染液压油,使得液压系统需要更频繁的更换的液压油。

发明内容

本申请所要解决的技术问题在于,针对现有技术的上述不足,提出一种换向阀。

该换向阀包括:

阀体,其包括:具有阀腔的阀座、设置在阀座一端或两端的阀盖;阀座或阀盖上设置有第一限位结构;

阀芯,其可滑动地设置在阀座的阀腔内;所述阀芯能够抵靠在端盖上实现定位;所述阀芯上设置有与第一限位结构适配的第二限位结构;所述第一限位结构与所述第二限位结构之间形成周向限位以限制阀芯与阀座之间的相对转动。

进一步地,换向阀为液动换向阀。

进一步地,阀盖与阀座密封连接以在阀芯的两端形成有油腔;所述阀座内还设置有与油腔连通的控制油路;

所述阀芯包括:与阀座滑动配合的阀芯主体、以及设置在阀芯主体两端的端部;所述阀芯主体在与端部的过渡位置形成有面向阀盖一侧的台阶面;所述台阶面与阀盖之间设置有弹簧;所述弹簧套设在所述端部上。

进一步地,第二限位结构为设置在阀芯面向端盖一侧的端面上的偏心导孔;

第一限位结构为设置在阀盖上且与偏心导孔适配的导柱。

进一步地,第二限位结构为设置在阀芯面向端盖一侧的端面上的偏心导柱;

第一限位结构为设置在阀盖上且与偏心导柱适配的导孔。

进一步地,第二限位结构设置在阀芯的外周表面上。

进一步地,第二限位结构为阀芯上一段截面轮廓为非完整圆周的外周表面;所述第一限位结构为阀座或阀盖上与构成第二限位结构的外周表面形状相适配的内表面。

进一步地,构成第二限位结构的外周表面的截面轮廓为椭圆、多边形或者半圆形。

进一步地,第二限位结构为设置在阀芯的外周表面上一段沿阀芯移动方向分布的导向槽;所述第一限位结构为阀座或阀盖上与所述导向槽滑动配合的滑动块。

进一步地,第二限位结构为设置在阀芯的外周表面上的第二平面;所述第一限位结构为阀座或阀盖上与所述第二平面配合的第一平面。

在本申请提出的换向阀中,阀座或阀盖上设置有第一限位结构;阀芯上设置有与第一限位结构适配的第二限位结构;第一限位结构与第二限位结构之间形成周向限位以限制阀芯与阀座之间的相对转动。第一限位结构与第二限位结构之间相互配合能够限制阀芯的自转,进而避免因阀芯自转产生过多的铁屑,进而避免了阀芯转动摩擦产生过多的铁芯带来的一系列问题。

附图说明

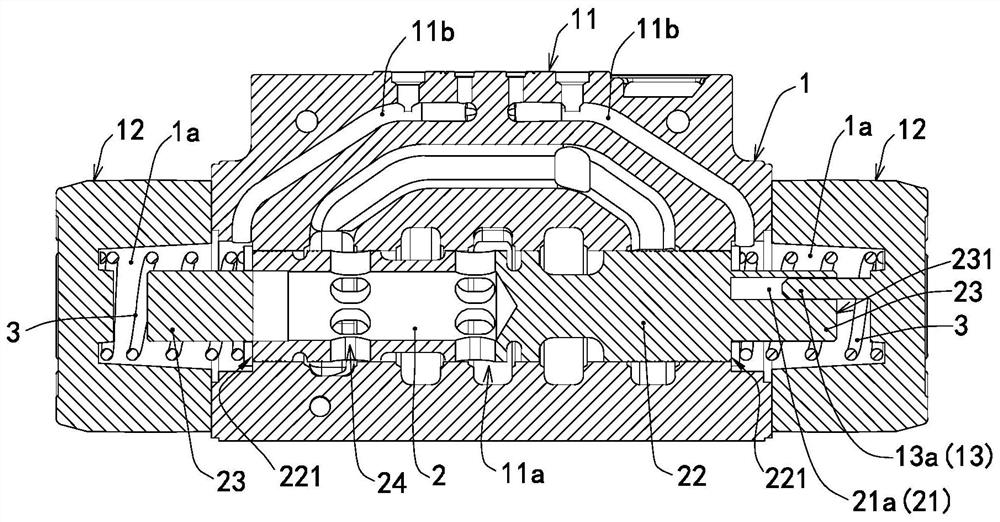

图1是本申请实施例中一种换向阀的内部结构示意图。

图2是本申请实施例中一种换向阀的另一内部结构示意图。

图3是本申请实施例中一种换向阀的另一内部结构示意图。

图4是本申请实施例中第一限位结构和第二限位结构的第一示例的示意图。

图5是本申请实施例中第一限位结构和第二限位结构的第二示例的示意图。

图6是本申请实施例中第一限位结构和第二限位结构的第三示例的示意图。

图7是本申请实施例中第一限位结构和第二限位结构的第四示例的示意图。

具体实施方式

以下是本申请的具体实施例并结合附图,对本申请的技术方案作进一步的描述,但本申请并不限于这些实施例。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本申请的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本申请的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

需要说明的是,在不冲突的情况下,本申请中的实施方式及实施方式中的特征可以相互组合。

参考图1至图7,本申请实施例提出了一种换向阀,该换向阀包括:阀体1、阀芯2;其中,阀体1包括:具有阀腔11a的阀座11、设置在阀座11一端或两端的阀盖12;阀座11或阀盖12上设置有第一限位结构13;阀芯2可滑动地设置在阀座11的阀腔11a内;所述阀芯2能够抵靠在端盖12上实现定位;所述阀芯2上设置有与第一限位结构13适配的第二限位结构21;所述第一限位结构13与所述第二限位结构21之间形成周向限位以限制阀芯2与阀座11之间的相对转动。

阀芯2滑动设置在阀座11的阀腔11a内,并通过在阀腔11a内滑动实现工作位的切换。当阀芯2运动到与端盖12接触的位置时抵靠在端盖12上,端盖12对阀芯2形成位置限制。换向阀按阀芯2在阀腔11a内可停留的工作位置数分为二位、三位等。在一些换向阀结构中,阀芯能够自由转动,阀芯在油液作用下会产生自转。阀芯2的自转会加剧其与阀体之间的摩擦,并加剧铁屑的产生。具体地,阀芯2与阀体1之间转动摩擦产生铁屑的位置可包括以下两个,具体为:第一、阀芯2与阀座11之间在配合面上的转动摩擦。第二、当阀芯2抵靠在阀盖12上时,阀芯2与阀盖12之间的转动摩擦。阀芯转动摩擦带来的铁屑问题至少源于以上两个位置中的一个。随着阀芯转动摩擦产生的铁屑越来越多,换向阀容易出现阀芯卡死、内泄等故障。此外,换向阀在使用时,阀芯摩擦产生的铁屑还会对液压系统中其他液压元件产生不良影响,降低其他液压元件的使用寿命和可靠性,并增加液压系统的后期维护成本。此外,铁屑也会污染液压油,使得液压系统需要更频繁的更换液压油。

在本申请实施例提出的换向阀中,阀座11或阀盖12上设置有第一限位结构13;阀芯2上设置有与第一限位结构13适配的第二限位结构21;第一限位结构13与第二限位结构21之间形成周向限位以限制阀芯2与阀座11之间的相对转动。第一限位结构13与第二限位结构21能够允许阀芯2与阀座11之间的相对滑动,不影响换向阀自身功能的实现。第一限位结构13与第二限位结构21之间相互配合能够限制阀芯2的自转,进而避免因阀芯2自转产生过多的铁屑,进而避免了以上问题。

在一些换向阀结构中,阀芯2上设置有阀芯孔24,压力油在经过阀芯孔时,驱使阀芯2转动。换向阀工作在液压油压力越大的工况,其阀芯2转动摩擦产生铁屑的问题也相应的越突出。

在本申请实施例中,换向阀为液动换向阀。液动换向阀是利用控制油路的压力油来改变阀芯位置的换向阀。阀芯是由其两端油腔中油液的压差来移动。

参考图1和2,在一换向阀的具体示例中,阀盖12与阀座11密封连接以在阀芯2的两端形成有油腔1a;所述阀座11内还设置有与油腔1a连通的控制油路11b。阀芯2包括:与阀座11滑动配合的阀芯主体22、以及设置在阀芯主体22两端的端部23;所述阀芯主体22在与端部23的过渡位置形成有面向阀盖12一侧的台阶面221;所述台阶面221与阀盖12之间设置有弹簧3;所述弹簧3套设在所述端部23上。

当控制油路的压力油从阀右边的控制油路进入阀芯2右侧的油腔1a,阀芯向左移动,阀左边的油腔1a中液压油从左侧的控制油路排出。反之,当控制油路的压力油从阀左边的控制油路进入阀芯2左侧的油腔1a,阀芯向右移动,阀右边的油腔1a中液压油从右侧的控制油路排出。

在以上液动换向阀的结构中,阀芯2能够自由转动,在液压油的作用下,阀芯2自转。

应当理解,液动换向阀还可设置成其他结构形式,其原理都是利用控制油路的压力油来改变阀芯位置的换向阀。液动换向阀的结构形式可随着功能的需要设计成各种形式。

在本申请实施例中,第一限位结构13与第二限位结构21之间形成周向限位以限制阀芯2与阀座11之间的相对转动。第一限位结构13与第二限位结构21在具体应用中可设置成各种结构形式。第一限位结构13与第二限位结构21相互配合以在允许阀芯2与阀座11之间的相对滑动,并限制阀芯2与阀座11之间的相对转动。

阀体1包括:阀座11和与阀座11密封连接的阀盖12;其中,阀芯2与阀座11滑动配合。第一限位结构13设置在阀座11或阀盖12上,第二限位结构21设置在阀芯2上。下面列举一些具体示例对第一限位结构13与第二限位结构21进行说明。

图1和图2所示的结构形式中,第二限位结构21设置在阀芯2的端面上,第一限位结构13为设置在阀盖12上对应的位置,且配合方式为导柱与导孔配合的方式。

参考图1,在一些实施方式中,第二限位结构21为设置在阀芯2面向端盖12一侧的端面231上的偏心导孔21a;第一限位结构13为设置在阀盖12上且与偏心导孔21a适配的导柱13a。偏心导孔21a偏离阀芯2的回转轴线,当阀盖12上的导柱13a嵌设在偏心导孔21a内时,由于导柱13a固定不动,因此,阀芯2不能够转动。但导柱13a能够在偏心导孔21a中轴向滑动,不影响阀芯2的滑动。

参考图2,在一些实施方式中,第二限位结构21为设置在阀芯2面向端盖12一侧的端面231上的偏心导柱21b;第一限位结构13为设置在阀盖12上且与偏心导柱21b适配的导孔13b。与图1所示的结构不同之处在于,导柱部分设置在阀芯2的端面上,导孔设置在阀盖12上。具体地,偏心导柱21b偏离阀芯2的回转轴线,当阀芯2上的偏心导柱21b嵌设在阀盖12的导孔内时,阀芯2受到阀盖12的限制不能够自转,但偏心导柱21b能够在导孔13b内轴向滑动。

在一些实施方式中,第二限位结构21设置在阀芯2的外周表面上。此时,第一限位结构13可设置在阀座11或阀盖12上。下面以第一限位结构13设置在阀座11上为例进行具体说明。

参考图3至图5,在一些实施方式中,第二限位结构21为阀芯2上一段截面轮廓为非完整圆周的外周表面21c;所述第一限位结构13为阀座11或阀盖12上与构成第二限位结构21的外周表面21c形状相适配的内表面13c。第二限位结构21存在于阀芯2上的一段表面上。外周表面21c的截面轮廓为非完整圆周,而内表面13c与之形状适配,因此,阀芯2由于阀芯2上外周表面21c和阀座11上内表面13c之间的形状限制不能够自转。

在一些实施方式中,构成第二限位结构21的外周表面21c的截面轮廓为椭圆、多边形或者半圆形。参考图4,构成第二限位结构21的外周表面21c的截面轮廓为椭圆形;参考图5,构成第二限位结构21的外周表面21c的截面轮廓为矩形。其中,图4和图5具体为图3在S位置的截面示意图。

参考图6,在一些实施方式中,所述第二限位结构21为设置在阀芯2的外周表面上一段沿阀芯2移动方向分布的导向槽21d;所述第一限位结构13为阀座11或阀盖12上与所述导向槽21d滑动配合的滑动块13d。导向槽21d与滑动块13d滑动配合且导向槽21d沿阀芯2移动方向分布,因此导向槽21d与滑动块13d之间的配合不会影响到阀芯2的正常滑动。阀座11或阀盖12的滑动块13d嵌设在阀芯2的导向槽21d内,从而能够限制阀芯2的转动。

参考图7,在一些实施方式中,第二限位结构21为设置在阀芯2的外周表面上的第二平面21e;所述第一限位结构13为阀座11或阀盖12上与所述第二平面21e配合的第一平面13e。第二平面21e与第一平面13e之间能够形成相互限位,以限制阀芯2的自转。此外,第二平面21e与第一平面13e还可以换成其他能够能够限制相对转动的截面轮廓为非圆形的表面。

在本申请实施例中,换向阀设置有第一限位结构13与第二限位结构21,第一限位结构13与第二限位结构21之间的配合能够允许阀芯2与阀座11之间的相对滑动,不影响换向阀自身功能的实现。第一限位结构13与第二限位结构21之间相互配合能够限制阀芯2的自转,进而避免因阀芯2自转产生过多的铁屑,进而避免了阀芯转动摩擦产生过多的铁芯带来的一系列问题。

在本申请的描述中,需要理解的是,术语“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

本文中所描述的具体实施例仅仅是对本申请精神作举例说明。本申请所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本申请的精神或者超越所附权利要求书所定义的范围。

- 四通换向阀的连杆机构、四通换向阀主阀及四通换向阀

- 换向阀的动态换向方法、换向阀和换向阀结构