一种高质量锡膏印刷的高良率SMT工艺

文献发布时间:2023-06-19 10:08:35

技术领域

本发明涉及SMT工艺,具体涉及一种高质量锡膏印刷的高良率SMT工艺。

背景技术

SMT是将PCB与电子元器件组装的常见工艺。而在将电子元器件贴附到 PCB之前,需要在PCB相应的位置处印刷锡膏,经过回流焊之后,锡膏就会将电子元器件牢牢在固定在PCB上,并且形成通路。因为一片PCB上会贴附各种各样的电子元器件,每个电子元器件至少会有2个引脚,多的甚至会有几十上百个,而这些引脚中任意一个出现问题,都会导致整片PCB不良。常见的不良率计算方式有DPPM和DPMO。DPPM的计算方法为不良数量/总生产数 *1000000。DPMO的计算方法为不良数量/(总生产数*锡点总数)*1000000。最为常见的不良种类,均是锡膏位置超限,造成不同锡点桥接,进而造成短路。

发明内容

本发明要解决的技术问题是提供一种高质量锡膏印刷的高良率SMT工艺,其能够大大的降低锡点异常的发生,提高良率。

为了解决上述技术问题,本发明提供了一种高质量锡膏印刷的高良率SMT 工艺,包括以下步骤:

S1,回温

a.将锡膏从冰箱内取出,并迅速放置在回温箱中的振动盘上,回温箱内的初始温度与冰箱内的温度相同;

b.将回温箱内的温度均匀缓慢的升至15℃,升温时间为0.5~1H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

c.在温度到达15℃后,保温1~1.2H,同时保持振动盘的振动频率在 500~1000Hz;

d.将回温箱内的温度均匀缓慢的升至50℃,升温时间为0.2~0.5H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

e.在温度到达20℃后,保温0.4~0.5H,同时保持振动盘的振动频率在 500~1000Hz;

f.在回温箱内通入常温的空气,通气时间为20min,同时保持振动盘的振动频率在500~1000Hz;

S2,搅拌

g.将回温结束后的锡膏置入搅拌机中进行快速的搅拌,搅拌时间为 2~3min;

h.而后进行反向搅拌,搅拌时间为2~3min;

S3,印刷

i.提供一印刷板,其上的锡点孔尺寸为目标锡点尺寸的0.7~0.8倍,印刷板的厚度为0.5~0.6mm;

j.提供一温度保持在15~20℃的刮刀,在印刷板和PCB对位完成后,将锡膏在印刷板上反复刮至少四次,使锡膏完全进入锡点孔内;

S4,贴片

k.提供一带有压力传感器的贴片吸盘,将电子元器件贴附至PCB的相应位置处,贴片压力保持在电子元器件重量的0.3~0.5倍;

S5,回焊

l.将贴片后的PCB置入回流焊炉中,进行回流焊;

S6,最后进行清洗和检测,完成SMT工艺。

作为优选的,步骤S1包括:

a.将锡膏从冰箱内取出,并迅速放置在回温箱中的振动盘上,回温箱内的初始温度与冰箱内的温度相同;

b.将回温箱内的温度均匀缓慢的升至15℃,升温时间为0.751H,同时保持振动盘的振动频率在275Hz,振幅不超过0.1mm;

c.在温度到达15℃后,保温1.1H,同时保持振动盘的振动频率在750Hz;

d.将回温箱内的温度均匀缓慢的升至50℃,升温时间为0.35H,同时保持振动盘的振动频率在275Hz,振幅不超过0.1mm;

e.在温度到达20℃后,保温0.45H,同时保持振动盘的振动频率在750Hz;

f.在回温箱内通入常温的空气,通气时间为20min,同时保持振动盘的振动频率在750Hz。

作为优选的,步骤S2包括:

g.将回温结束后的锡膏置入搅拌机中进行快速的搅拌,搅拌时间为 2.5min;

h.而后进行反向搅拌,搅拌时间为2.5min。

作为优选的,步骤S3包括:

i.提供一印刷板,其上的锡点孔尺寸为目标锡点尺寸的0.75倍,印刷板的厚度为0.55mm;

j.提供一温度保持在17.5℃的刮刀,在印刷板和PCB对位完成后,将锡膏在印刷板上反复刮至少四次,使锡膏完全进入锡点孔内。

作为优选的,步骤S4包括:

k.提供一带有压力传感器的贴片吸盘,将电子元器件贴附至PCB的相应位置处,贴片压力保持在电子元器件重量的0.4倍。

与现有技术相比,本发明的有益效果是:

1、本发明通过振动分段回温,以及正反向的充分搅拌,能够极大的提高锡膏的活性和均匀性,使锡膏更容易附着在PCB上,同时在回流焊时能够避免结球。

2、本发明通过缩小锡点孔的尺寸,同时提高印刷板的厚度,并伴以温度略低的刮刀,能够使锡膏在更小的范围内集中足量的锡膏,避免锡膏在回流焊时搭桥。

3、本发明通过精确的控制贴片时的压力,能够避免贴片压力过大使锡膏溢流,同时避免出现压力过小造成的接触不良、元器件翘起。

附图说明

为了更清楚的说明本发明实施例技术中的技术方案,下面将对实施例技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还能够根据这些附图获得其他的附图。

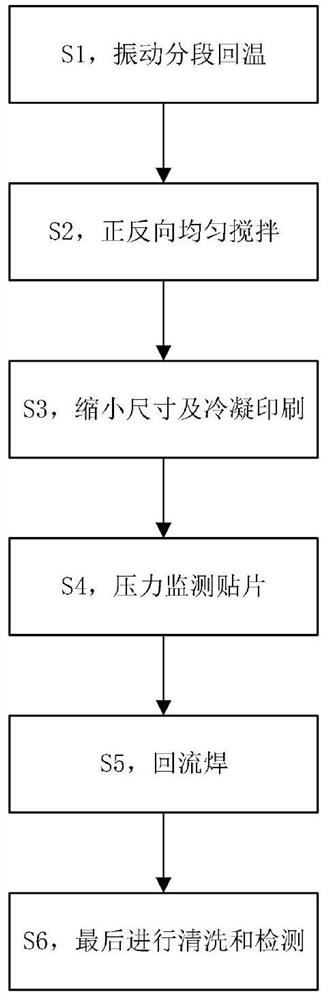

图1为本发明的结构示意图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

参照图1所示,本实施例公开了一种高质量锡膏印刷的高良率SMT工艺,包括以下步骤:

S1,回温

a.将锡膏从冰箱内取出,并迅速放置在回温箱中的振动盘上,回温箱内的初始温度与冰箱内的温度相同;

b.将回温箱内的温度均匀缓慢的升至15℃,升温时间为0.5~1H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

c.在温度到达15℃后,保温1~1.2H,同时保持振动盘的振动频率在 500~1000Hz;

d.将回温箱内的温度均匀缓慢的升至50℃,升温时间为0.2~0.5H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

e.在温度到达20℃后,保温0.4~0.5H,同时保持振动盘的振动频率在 500~1000Hz;

f.在回温箱内通入常温的空气,通气时间为20min,同时保持振动盘的振动频率在500~1000Hz;

S2,搅拌

g.将回温结束后的锡膏置入搅拌机中进行快速的搅拌,搅拌时间为 2~3min;

h.而后进行反向搅拌,搅拌时间为2~3min;

S3,印刷

i.提供一印刷板,其上的锡点孔尺寸为目标锡点尺寸的0.7~0.8倍,印刷板的厚度为0.5~0.6mm;

j.提供一温度保持在15~20℃的刮刀,在印刷板和PCB对位完成后,将锡膏在印刷板上反复刮至少四次,使锡膏完全进入锡点孔内;

S4,贴片

k.提供一带有压力传感器的贴片吸盘,将电子元器件贴附至PCB的相应位置处,贴片压力保持在电子元器件重量的0.3~0.5倍;

S5,回焊

l.将贴片后的PCB置入回流焊炉中,进行回流焊;

S6,最后进行清洗和检测,完成SMT工艺。

实施例2

本实施例公开了一种高质量锡膏印刷的高良率SMT工艺,包括以下步骤:

S1,回温

a.将锡膏从冰箱内取出,并迅速放置在回温箱中的振动盘上,回温箱内的初始温度与冰箱内的温度相同;

b.将回温箱内的温度均匀缓慢的升至15℃,升温时间为0.751H,同时保持振动盘的振动频率在275Hz,振幅不超过0.1mm;

c.在温度到达15℃后,保温1.1H,同时保持振动盘的振动频率在750Hz;

d.将回温箱内的温度均匀缓慢的升至50℃,升温时间为0.35H,同时保持振动盘的振动频率在275Hz,振幅不超过0.1mm;

e.在温度到达20℃后,保温0.45H,同时保持振动盘的振动频率在750Hz;

f.在回温箱内通入常温的空气,通气时间为20min,同时保持振动盘的振动频率在750Hz;

S2,搅拌

g.将回温结束后的锡膏置入搅拌机中进行快速的搅拌,搅拌时间为 2~3min;

h.而后进行反向搅拌,搅拌时间为2~3min;

S3,印刷

i.提供一印刷板,其上的锡点孔尺寸为目标锡点尺寸的0.7~0.8倍,印刷板的厚度为0.5~0.6mm;

j.提供一温度保持在15~20℃的刮刀,在印刷板和PCB对位完成后,将锡膏在印刷板上反复刮至少四次,使锡膏完全进入锡点孔内;

S4,贴片

k.提供一带有压力传感器的贴片吸盘,将电子元器件贴附至PCB的相应位置处,贴片压力保持在电子元器件重量的0.3~0.5倍;

S5,回焊

l.将贴片后的PCB置入回流焊炉中,进行回流焊;

S6,最后进行清洗和检测,完成SMT工艺。

实施例3

本实施例公开了一种高质量锡膏印刷的高良率SMT工艺,包括以下步骤:

S1,回温

a.将锡膏从冰箱内取出,并迅速放置在回温箱中的振动盘上,回温箱内的初始温度与冰箱内的温度相同;

b.将回温箱内的温度均匀缓慢的升至15℃,升温时间为0.5~1H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

c.在温度到达15℃后,保温1~1.2H,同时保持振动盘的振动频率在 500~1000Hz;

d.将回温箱内的温度均匀缓慢的升至50℃,升温时间为0.2~0.5H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

e.在温度到达20℃后,保温0.4~0.5H,同时保持振动盘的振动频率在 500~1000Hz;

f.在回温箱内通入常温的空气,通气时间为20min,同时保持振动盘的振动频率在500~1000Hz;

S2,搅拌

g.将回温结束后的锡膏置入搅拌机中进行快速的搅拌,搅拌时间为 2.5min;

h.而后进行反向搅拌,搅拌时间为2.5min;

S3,印刷

i.提供一印刷板,其上的锡点孔尺寸为目标锡点尺寸的0.7~0.8倍,印刷板的厚度为0.5~0.6mm;

j.提供一温度保持在15~20℃的刮刀,在印刷板和PCB对位完成后,将锡膏在印刷板上反复刮至少四次,使锡膏完全进入锡点孔内;

S4,贴片

k.提供一带有压力传感器的贴片吸盘,将电子元器件贴附至PCB的相应位置处,贴片压力保持在电子元器件重量的0.3~0.5倍;

S5,回焊

l.将贴片后的PCB置入回流焊炉中,进行回流焊;

S6,最后进行清洗和检测,完成SMT工艺。

实施例4

本实施例公开了一种高质量锡膏印刷的高良率SMT工艺,包括以下步骤:

S1,回温

a.将锡膏从冰箱内取出,并迅速放置在回温箱中的振动盘上,回温箱内的初始温度与冰箱内的温度相同;

b.将回温箱内的温度均匀缓慢的升至15℃,升温时间为0.5~1H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

c.在温度到达15℃后,保温1~1.2H,同时保持振动盘的振动频率在 500~1000Hz;

d.将回温箱内的温度均匀缓慢的升至50℃,升温时间为0.2~0.5H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

e.在温度到达20℃后,保温0.4~0.5H,同时保持振动盘的振动频率在 500~1000Hz;

f.在回温箱内通入常温的空气,通气时间为20min,同时保持振动盘的振动频率在500~1000Hz;

S2,搅拌

g.将回温结束后的锡膏置入搅拌机中进行快速的搅拌,搅拌时间为 2~3min;

h.而后进行反向搅拌,搅拌时间为2~3min;

S3,印刷

i.提供一印刷板,其上的锡点孔尺寸为目标锡点尺寸的0.75倍,印刷板的厚度为0.55mm;

j.提供一温度保持在17.5℃的刮刀,在印刷板和PCB对位完成后,将锡膏在印刷板上反复刮至少四次,使锡膏完全进入锡点孔内;

S4,贴片

k.提供一带有压力传感器的贴片吸盘,将电子元器件贴附至PCB的相应位置处,贴片压力保持在电子元器件重量的0.3~0.5倍;

S5,回焊

l.将贴片后的PCB置入回流焊炉中,进行回流焊;

S6,最后进行清洗和检测,完成SMT工艺。

实施例5

本实施例公开了一种高质量锡膏印刷的高良率SMT工艺,包括以下步骤:

S1,回温

a.将锡膏从冰箱内取出,并迅速放置在回温箱中的振动盘上,回温箱内的初始温度与冰箱内的温度相同;

b.将回温箱内的温度均匀缓慢的升至15℃,升温时间为0.5~1H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

c.在温度到达15℃后,保温1~1.2H,同时保持振动盘的振动频率在 500~1000Hz;

d.将回温箱内的温度均匀缓慢的升至50℃,升温时间为0.2~0.5H,同时保持振动盘的振动频率在200~350Hz,振幅不超过0.1mm;

e.在温度到达20℃后,保温0.4~0.5H,同时保持振动盘的振动频率在 500~1000Hz;

f.在回温箱内通入常温的空气,通气时间为20min,同时保持振动盘的振动频率在500~1000Hz;

S2,搅拌

g.将回温结束后的锡膏置入搅拌机中进行快速的搅拌,搅拌时间为 2~3min;

h.而后进行反向搅拌,搅拌时间为2~3min;

S3,印刷

i.提供一印刷板,其上的锡点孔尺寸为目标锡点尺寸的0.7~0.8倍,印刷板的厚度为0.5~0.6mm;

j.提供一温度保持在15~20℃的刮刀,在印刷板和PCB对位完成后,将锡膏在印刷板上反复刮至少四次,使锡膏完全进入锡点孔内;

S4,贴片

k.提供一带有压力传感器的贴片吸盘,将电子元器件贴附至PCB的相应位置处,贴片压力保持在电子元器件重量的0.4倍;

S5,回焊

l.将贴片后的PCB置入回流焊炉中,进行回流焊;

S6,最后进行清洗和检测,完成SMT工艺。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理能够在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

- 一种高质量锡膏印刷的高良率SMT工艺

- 一种三明治SMT工艺用锡膏印刷装置