封装结构及其形成方法

文献发布时间:2023-06-19 10:08:35

技术领域

本公开实施例涉及一种半导体封装技术,特别涉及一种芯片封装结构及其形成方法。

背景技术

集成电路(Integrated circuits,IC)通过半导体装置制造技术的进步而被实际做出。通过可以在相同尺寸的芯片上安装越来越多元件的技术进步的推动下,芯片的尺寸、速度和容量取得了巨大的进步。半导体制造工艺的不断进步,导致半导体装置具有更精细的特征及/或更高的整合度。功能密度(即,每一芯片区域内互连装置的数目)通常增加,而特征尺寸(即,可以使用制造工艺产出的最小构件)则减小。一般而言,这种尺寸缩小的工艺通过生产效率增加及制造成本降低而提供好处。

芯片封装(package)不仅为半导体装置提供免受环境污染的保护,也为封装在其中的半导体装置提供连接接口。已经开发出利用更少面积或更低高度的更小的封装结构来封装半导体装置。

虽然现有的封装技术通常已足以满足其预期目的,但它们仍无法在所有方面令人满意。

发明内容

本公开一些实施例提供一种封装结构,包括封装基板、中介层基板、第一半导体装置、第二半导体装置、以及多个导电结构。中介层基板设置在封装基板上方,并且具有面向封装基板的第一表面及与第一表面相对的第二表面。第一半导体装置设置在中介层基板的第一表面上。第二半导体装置设置在中介层基板的第二表面上。多个导电结构设置在中介层基板与封装基板之间,用以将中介层基板接合到封装基板。第一半导体装置位于导电结构之间。其中,第一半导体装置的第一侧在第一方向上与最相邻的导电结构相距第一距离,以及第一半导体装置的第二侧在第一方向上与最相邻的导电结构相距第二距离,第一侧相对于第二侧,并且第一距离大于第二距离。

本公开一些实施例提供一种封装结构,包括封装基板、中介层基板、两个第一半导体装置、第二半导体装置、以及多个导电结构。中介层基板设置在封装基板上方,并且具有面向封装基板的第一表面及与第一表面相对的第二表面。两个第一半导体装置设置在中介层基板的第一表面上。第二半导体装置设置在中介层基板的第二表面上。多个导电结构设置在中介层基板与封装基板之间,用以将中介层基板接合到封装基板。两个第一半导体装置位于导电结构之间。其中,两个第一半导体装置中的每一者以下列方式配置:第一半导体装置的第一侧在第一方向上与最相邻的导电结构相距第一距离,以及第一半导体装置的第二侧在第一方向上与最相邻的导电结构相距第二距离,第一侧相对于第二侧,并且第一距离大于第二距离。

本公开一些实施例提供一种形成封装结构的方法。所述方法包括在中介层基板的第一表面上设置第一半导体装置及多个导电结构,使得第一半导体装置位于导电结构之间。其中,第一半导体装置的第一侧在第一方向上与最相邻的导电结构相距第一距离,以及第一半导体装置的第二侧在第一方向上与最相邻的导电结构相距第二距离,第一侧相对于第二侧,并且第一距离大于第二距离。所述方法还包括将中介层基板堆叠在封装基板上方,使得中介层基板的第一表面面向封装基板,并且通过导电结构将中介层基板接合到封装基板。此外,所述方法还包括在中介层基板的与第一表面相对的第二表面上设置第二半导体装置。

附图说明

图1A至图1E是根据一些实施例的形成一封装结构的工艺的各个阶段的剖视图。

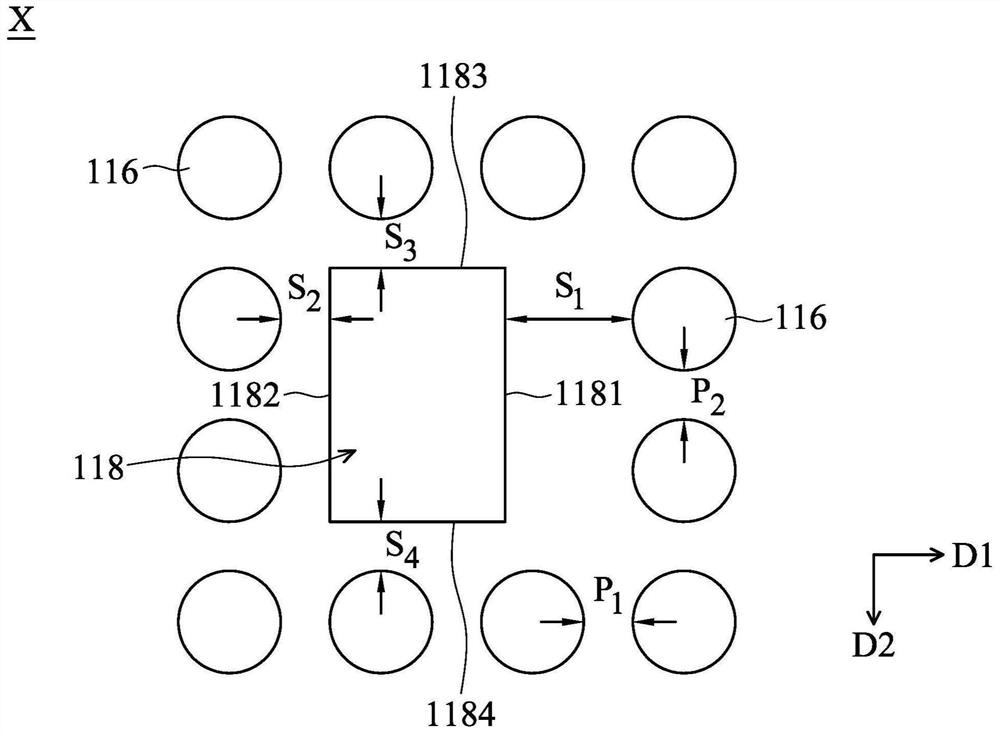

图2是根据一些实施例的图1C中的区域X的俯视图。

图3A是根据一些实施例的封装结构的剖视图。

图3B是根据一些实施例的图3A中的区域Y的俯视图。

图4A是根据一些实施例的封装结构的剖视图。

图4B是根据一些实施例的图4A中的区域Z的俯视图。

图5是根据一些实施例的封装结构的剖视图。

图6是根据一些实施例的封装模块的剖视图。

附图标记说明如下:

100:载体基板

102:封装基板

102A:上表面

104:绝缘层

106:导电特征

107:金属板结构

107A:顶表面

108:导电元件

110:中介层基板

110A,110B:表面

112:互连结构层

116:导电结构

118:半导体装置

1181:第一侧

1182:第二侧

1183:第三侧

1184:第四侧

120:导电结构

122:底部填充元件

124:底部填充元件

126:半导体装置

126A:顶表面

127:半导体装置

127A:顶表面

128:导电结构

130:底部填充元件

132:保护层

132A:顶表面

132B:部分

134:导电凸块

136:凹槽

136A:底表面

136B:相邻壁

138:导电结构

200:外部电子元件

500:互连结构

502,504:半导体裸片

506:保护层

C:切割槽

D1:第一方向

D2:第二方向

D3:方向

G,G1:间隙

T:切割胶带

H1,H2,H3:高度

W1,W2:尺寸

S1,S2,S3,S4,S6:距离

S5:间隙

P1,P2:间距

X,Y,Z:区域

具体实施方式

以下的公开内容提供许多不同的实施例或范例以实施本案的不同特征。以下描述具体的构件及其排列方式的实施例以阐述本公开。当然,这些实施例仅作为范例,而不该以此限定本公开的范围。例如,在说明书中叙述了一第一特征形成于一第二特征之上或上方,其可能包含第一特征与第二特征是直接接触的实施例,亦可能包含了有附加特征形成于第一特征与第二特征之间,而使得第一特征与第二特征可能未直接接触的实施例。另外,在本公开不同范例中可能使用重复的参考符号及/或标记,此重复是为了简化与清晰的目的,并非用以限定所讨论的各个实施例及/或结构之间有特定的关系。

再者,空间相关用语,例如“在…下方”、“下方”、“较低的”、“上方”、“较高的”及类似的用语,是为了便于描述图示中一个元件或特征与另一个(些)元件或特征之间的关系。除了在附图中绘示的方位外,这些空间相关用语意欲包含使用中或操作中的装置的不同方位。设备可能被转向不同方位(旋转90度或其他方位),则在此使用的空间相关词也可依此相同解释。

说明书中的用语“基本上(substantially)”,例如“基本上平坦”或“基本上共平面”等可为本领域技术人员所能理解。在一些实施例中,形容词基本上可以被去除。在适用的情况下,用语“基本上”还可以包括“全部(entirely)”、“完全(completely)”、“所有(all)”等的实施例。在适用的情况下,用语“基本上”还可以涉及90%或更高,例如95%或更高,特别是99%或更高,包括100%。此外,例如“基本上平行”或“基本上垂直”之类的用语应解释为不排除相较于特定布置的微小偏差,并且例如可包括高达10°的偏差。用语“基本上”不排除“完全”,例如“基本上不含(substantially free)”Y的组合物可以是完全不含Y。

与特定距离或尺寸结合使用的用语,例如“约”,应解释为不排除相较于特定距离或尺寸的微小偏差,并且例如可包括高达10%的偏差。使用于数值X的用语“约”可能表示X±5或10%。

以下描述本公开的一些实施例。可以在这些实施例中描述的阶段之前、之中及/或之后提供额外的操作。在不同的实施例中,可以替换或消除所述的某些阶段。可以在封装结构中加入附加特征。在不同的实施例中,可以替换或消除所述的某些特征。尽管下文中以特定顺序执行的操作来讨论一些实施例,但是也可以其他的逻辑顺序来执行这些操作。

本公开的实施例可以涉及3D封装或3D-IC装置。也可以包括其他特征或工艺。例如,可以包括测试结构以帮助对3D封装或3D-IC装置进行验证测试。测试结构可以包括例如形成在重分布层(redistribution layer)中或基板上的测试垫(pads),其允许对3D封装或3D-IC装置进行测试、探针及/或探针卡等的使用。可以对中间结构以及最终结构执行验证测试。另外,本文中所公开的结构以及方法可以与结合已知良好的裸片的中间验证的测试方法一起使用,从而提高产率并降低成本。

图1A至图1E是根据一些实施例的形成一封装结构的工艺的各个阶段的剖视图。如图1A所示,根据一些实施例,在载体基板100上方形成封装基板102。载体基板100可以是玻璃基板、半导体基板或其他合适的基板。在后续的阶段去除载体基板100之后(如图1E所示),封装基板102可用于提供封装结构中的半导体装置(将在后面描述)与外部电子装置之间的电连接。

封装基板102可用于布线(routing)。在一些实施例中,封装基板102是重分布基板(redistribution substrate)。在一些替代实施例中,封装基板102是积层基板(build-upsubstrate),包括核心(core)及在核心的相反侧的积层(build-up layers)。在一些替代实施例中,封装基板102是玻璃基板。在本公开实施例的后续讨论中,以重分布基板作为封装基板102的说明性示例,然而根据示范实施例所公开的教导也可以容易地适用于积层基板或玻璃基板。如图1A所示,封装基板102包括多个层叠的绝缘层104以及被绝缘层104包围的多个导电特征106。导电特征106可以包括导线、导电通孔(vias)及/或导电垫。在一些实施例中,一些导电通孔是相互堆叠的,上方的导电通孔与下方的导电通孔基本上对准,从而具有较短的布线长度。然而,在某些布线受限的情况下,一些导电通孔为交错排列的(staggered)通孔,上方的导电通孔与下方的导电通孔未对准。

绝缘层104可以包括或由一或多种聚合物材料制成。聚合物材料可以包括聚苯恶唑(polybenzoxazole,PBO)、聚酰亚胺(polyimide,PI)、环氧基树脂、一或多种其他合适的聚合物材料或其组合。在一些实施例中,聚合物材料是光敏性的。因此,可以使用光刻工艺在绝缘层104中形成具有期望图案的开口。

在一些其他实施例中,部分或全部的绝缘层104包括或由聚合物材料以外的介电材料制成。介电材料可以包括氧化硅、碳化硅、氮化硅、氮氧化硅、一或多种其他合适的材料或其组合。

导电特征106可以包括在水平方向上提供电连接的导线,以及在垂直方向上提供电连接的导电通孔。导电特征106可以包括或由铜、铝、金、钴、钛、镍、银、石墨烯、一或多种其他合适的导电材料或其组合制成。在一些实施例中,导电特征106包括多个子层。例如,每个导电特征106包含多个子层,包括Ti/Cu、Ti/Ni/Cu、Ti/Cu/Ti、Al/Ti/Ni/Ag、其他合适的多个子层或其组合。

封装基板102的形成可以涉及多个沉积或涂布工艺、多个图案化工艺及/或多个平坦化工艺。

沉积或涂布工艺可用于形成绝缘层及/或导电层。沉积或涂布工艺可以包括旋转涂布工艺、电镀工艺(electroplating process)、化学镀工艺(electroless process)、化学气相沉积(chemical vapor deposition,CVD)工艺、物理气相沉积(physical vapordeposition,PVD)工艺、原子层沉积(atomic layer deposition,ALD)工艺、一或多种其他适用的工艺或其组合。

图案化工艺可用于图案化所述形成的绝缘层及/或形成的导电层。图案化工艺可以包括光刻工艺、能量束钻孔工艺(例如,激光束钻孔工艺、离子束钻孔工艺或电子束钻孔工艺)、蚀刻工艺、机械钻孔工艺、一或多种其他适用的工艺或其组合。

平坦化工艺可用于为所述形成的绝缘层及/或形成的导电层提供平坦的顶表面,以利于后续的工艺。平坦化工艺可以包括机械研磨工艺、化学机械研磨(chemicalmechanical polishing,CMP)工艺、一或多种其他适用的工艺或其组合。

如图1A所示,根据一些实施例,封装基板102还包括形成在其上的导电元件108。每个导电元件108可以暴露于绝缘层104的最顶表面处或从所述最顶表面突出,并且可以电连接到导电特征106中的一者。导电元件108可用于电耦接、保持或接收导电结构,这将在后面描述。

导电元件108可以包括或由铜、铝、金、钴、钛、锡、一或多种其他合适的材料或其组合制成。可以使用电镀工艺、化学镀工艺、放置工艺(placement process)、印刷工艺、物理气相沉积(PVD)工艺、化学气相沉积(CVD)工艺、一或多种其他适用的工艺或其组合来形成导电元件108。

如图1B所示,根据一些实施例,提供要被设置在封装基板102(参见图1A)上方的中介层基板(interposer substrate)110。中介层基板110可以是半导体基板,其可以进一步是晶体硅基板,尽管它也可以包括例如硅锗、碳化硅等其他半导体材料。尽管未示出,中介层基板110可以进一步包括形成于其中的绝缘层及导电层。在各种实施例中,中介层基板110可以包括或可以不包括形成在其中或其上的被动装置(例如,电阻器、电容器、电感器等)及/或主动装置(例如,晶体管、二极管等)。在一些其他实施例中,中介层基板110可以是有机基板,包括多个层叠的绝缘层及被绝缘层包围的多个导电特征(与上述图1A所示的封装基板102类似),或者中介层基板110可以是玻璃基板。

根据一些实施例,如图1B所示,在中介层基板110的一侧上形成互连结构层112(有时称为重分布层(RDL)),其用于电连接到中介层基板110的内部电路(未示出)或中介层基板110上方的装置。尽管未图示,互连结构层112可以包括多个介电层。金属线路形成在介电层中。导电通孔形成在上方和下方的金属线路之间,并且互连上方和下方的金属线路。电连接件(有时也称为垫区域(pad regions))可以形成在互连结构层112的顶表面处或从所述顶表面突出,以接收或互连到外部装置(将在后面描述)。根据一些实施例,介电层由氧化硅、氮化硅、碳化硅、氮氧化硅、其组合及/或其多层形成。或者,介电层可以包括一或多个具有低k值的低k介电层。互连结构层112的金属线路、导电通孔及电连接件(统称为导电特征)的材料可以与图1A所示的导电特征106的材料相同或相似。

根据一些实施例,如图1B所示,多个半导体装置126和半导体装置127(为了简单起见,仅示出一个半导体装置126和一个半导体装置127)通过倒装芯片接合(flip-chipbonding)方法接合到中介层基板110。在一些实施例中,每个半导体装置126/127是堆叠或设置在中介层基板110的一表面110B上方,并且通过导电结构128接合到中介层基板110的一些暴露的垫区域(例如,由互连结构层112的一些导电特征构成)。导电结构可以包括导电柱、焊球、可控塌陷芯片连接(controlled collapse chip connection,C4)凸块、微凸块(micro bumps)、一或多种其他合适的接合结构(bonding structures)或其组合。

在一些实施例中,导电结构128可以包括或由例如铜、铝、金、镍、银、钯、其类似物或其组合的金属材料制成。可以使用电镀工艺、化学镀工艺、放置工艺、印刷工艺、物理气相沉积(PVD)工艺、化学气相沉积(CVD)工艺、光刻工艺、一或多种其他适用的工艺或上述的组合来形成导电结构128。

在一些其他实施例中,导电结构128由含锡材料制成。含锡材料可以进一步包括铜、银、金、铝、铅、一或多种其他合适的材料或其组合。在一些其他实施例中,导电结构128是不含铅的。另外,可以执行回焊工艺以便将含锡材料塑形为期望的凸块或球形。

在一些实施例中,如图1B所示,形成底部填充元件(underfill element)130以包围和保护导电结构128,并且强化每个半导体装置126/127与中介层基板110之间的连接。底部填充元件130可以包括或由绝缘材料制成,例如底部填充材料(underfill material)。底部填充材料可以包括环氧树脂、树脂、填料材料、应力释放剂(stress release agent,SRA)、助黏剂、另一种合适的材料或其组合。在一些实施例中,将液态的底部填充材料分配到每个半导体装置126/127与中介层基板110之间的间隙中,以强化导电结构128乃至整个封装结构的强度。在分配之后,固化底部填充材料以形成底部填充元件130。底部填充元件130还可以为封装结构提供热传导路径。在本实施例中,底部填充元件130填满每个半导体装置126/127与中介层基板110之间的整个间隙,并且覆盖每个半导体装置126/127的所有下表面。在一些其他实施例中,未形成底部填充元件130,或者底部填充元件130仅覆盖每个半导体装置126/127的部分下表面。

根据一些实施例,每个半导体装置126/127包括半导体芯片、一或多个主动装置(例如,晶体管、二极管、光二极管等)、一或多个被动装置(例如,电阻器、电容器、电感器等)、包括封装基板和安装在其上的一或多个半导体芯片或裸片的一封装模块(例如,参见图6)、或上述的组合。半导体芯片可以包括任何类型的功能性集成电路,例如处理器、逻辑电路、存储器、模拟电路、数字电路、混合信号电路、或其类似物。在一些实施例中,半导体装置126和半导体装置127是提供不同功能的不同类型的电子装置。例如,半导体装置126是处理器装置,而半导体装置127是存储器装置,但是也可以使用其他组合。在一些其他实施例中,半导体装置126和半导体装置127是相同类型的电子装置。

在一些实施例中,半导体装置126和半导体装置127具有不同的尺寸。举例来说,如图1B所示,每个半导体装置126在垂直于表面110B的方向D3上的高度H1大于每个半导体装置127在方向D3上的高度H2。然而,在一些其他实施例中,半导体装置126和半导体装置127可以具有相同的尺寸(例如,高度)。

根据一些实施例,如图1B所示,在中介层基板110上方形成保护层132以包围和保护半导体装置126和半导体装置127。在一些实施例中,保护层132通过底部填充元件130与个别的半导体装置126/127下方的导电结构128分开。然而,本公开的实施例不以此为限。在一些其他实施例中,未形成底部填充元件130。在这些情况下,保护层132可以与个别的半导体装置126/127下方的导电结构128直接接触。

在一些实施例中,保护层132包括或由绝缘材料制成,例如模制材料(moldingmaterial)。模制材料可以包括聚合物材料,例如其中散布有填料的环氧基树脂。在一些实施例中,模制材料(例如,液体模制材料)被分配到中介层基板110的表面110B上方及/或每个半导体装置126/127上方。在一些实施例中,然后使用热处理来固化液体模制材料,并将其转变成保护层132。

在一些实施例中,在保护层132上施行平坦化工艺,以部分地去除保护层132。在一些实施例中,如图1B所示,在平坦化工艺之后,半导体装置126的顶表面126A被露出并且与保护层132的顶表面132A基本上齐平。这有助于从半导体装置126快速散热并且避免过热发生。另外,在平坦化工艺之后,半导体装置127的顶表面127A与保护层132的顶表面132A之间分开一间隙G(即,半导体装置127被保护层132的一部分132B覆盖)。由于被部分132B覆盖和压住,在回焊工艺或热处理期间可能发生在半导体装置127的翘曲可以减少。平坦化工艺可以包括机械研磨工艺、化学机械研磨(CMP)工艺、蚀刻工艺、干式研磨工艺、一或多种其他适用的工艺或其组合。

如图1C所示,根据一些实施例,将图1B中的所得结构倒置,并使得保护层132侧固定在切割胶带T上。根据一些实施例,之后,在中介层基板110的与安装有半导体装置126和半导体装置127的表面110B相对的另一表面110A上形成导电结构116。在一些实施例中,每个导电结构116形成在暴露于表面110A上的一垫区域(由中介层基板110中的一个导电层构成)上并与其电连接。导电结构116可用于将中介层基板110接合(例如,电连接)到封装基板102,这将在后面描述。导电结构116可以包括导电柱、焊球、可控塌陷芯片连接(C4)凸块、微凸块、一或多种其他合适的接合结构或其组合。导电结构116的结构、材料及形成方法可以与图1B所示的导电结构128的结构、材料及形成方法相同或相似。在导电结构116是包括或由含锡材料制成的例子中,可以执行回焊工艺以便将含锡材料塑形为期望的凸块或球形。

根据一些实施例,如图1C所示,将多个半导体装置118(为了说明,示出了两个半导体装置118)堆叠或设置在中介层基板110上方。在一些实施例中,每个半导体装置118是功能性集成电路(IC)芯片,其可以包括一或多个应用处理器、逻辑电路、存储器装置、电源管理集成电路、模拟电路、数字电路、混合信号电路、一或多个其他合适的功能性集成电路、或上述的组合。在一些其他实施例中,每个半导体装置118包括一或多个被动装置,例如电阻器、电容器、电感器等,或者每个半导体装置118包括一或多个主动装置,例如二极管、晶体管等。在一些其他实施例中,每个半导体装置118包括一封装模块,其包括封装基板和安装在封装基板上的一或多个半导体芯片或裸片(例如,参见图6)。或者,在一些其他实施例中,每个半导体装置118可以是仅具有金属布线的半导体裸片(即,不含功能性芯片、装置或模块),以用于布线(routing)。

在一些实施例中,半导体装置118是提供不同功能的不同类型的电子装置。举例来说,一些半导体装置118可以是存储器装置,而一些其他半导体装置118可以是电容器。然而,也可以使用半导体装置118的其他组合。在一些其他实施例中,半导体装置118是相同类型的电子装置。

另外,尽管图中所示的半导体装置118具有相同的尺寸(例如,在方向D3上的高度相同),在一些其他实施例中,它们也可以具有不同的尺寸。在一些实施例中,如图1C所示,半导体装置118的高度小于导电结构116的高度。然而,本公开不以此为限,并且在一些其他实施例中,导电结构116的高度可以小于半导体装置118的高度(将在后面描述)。

如图1C所示,每个半导体装置118可以通过导电结构120接合到暴露于中介层基板110的表面110A处的一些垫区域,所述垫区域未被导电结构116所占据。在一些其他实施例中,半导体装置118可以在安装导电结构116之前附接到中介层基板110。在一些实施例中,半导体装置118可以通过形成在中介层基板110上方的另一互连结构层(如同上述互连结构层112)互连到中介层基板110。导电结构120可以包括导电柱、焊球、可控塌陷芯片连接(C4)凸块、微凸块、一或多种其他合适的接合结构或其组合。导电结构120的结构、材料及形成方法可以与上述导电结构116的结构、材料及形成方法相同或相似。

在一些实施例中,如图1C所示,形成底部填充元件122以包围和保护在每个半导体装置118下方的导电结构120,并且强化半导体装置118与中介层基板110之间的连接。底部填充元件122可以进一步为封装结构提供热传导路径。底部填充元件122的结构、材料及形成方法可以与图1B所示的底部填充元件130的结构、材料及形成方法相同或相似。

接下来,参见图2,其是根据一些实施例的图1C中的区域X的俯视图,示出了一个半导体装置118和相邻的导电结构116的布置。导电结构116排列成具有正交的行和列的阵列。在一些实施例中,导电结构116在沿着一第一方向D1排列的每两个相邻的导电结构116之间具有均匀的间距P1,并且在沿着一第二方向D2(垂直于第一方向D1)排列的每两个相邻的导电结构116之间具有均匀的间距P2。间距P1可以等于间距P2,但是本公开实施例不以此为限。在一些其他实施例中,间距P1可以大于或小于间距P2。另外,在一些不同的例子中,在第一方向D1与第二方向D2之间可以形成大于0度且小于90度的角度。

在一些实施例中,当沿着垂直于中介层基板110的表面110A的方向D3观察时(如图1B中的箭头所示),一个半导体装置118是被数个导电结构116包围或环绕,如图2所示。半导体装置118具有彼此相对且垂直于第一方向D1的第一侧1181和第二侧1182,并且具有彼此相对且垂直于第二方向D2的第三侧1183和第四侧1184。

在一些实施例中,如图2所示,在第一方向D1上从第一侧1181到最相邻的导电结构116的距离S1大于在第一方向D1上从第二侧1182到最相邻的导电结构116的距离S2。距离S1可以大于或等于两倍的间距P1并且小于三倍的间距P1(即,2P1≦S1<3P1)。另外,距离S2可以大于或等于间距P1并且小于两倍的间距P1(即,P1≦S2<2P1)。举例来说,在间距P1为约130μm的例子中,距离S1大于或等于260μm并且小于390μm,以及距离S2大于或等于130μm并且小于260μm。然而,在不同的例子中也可以使用其他合适的数值。

在一些实施例中,如图2所示,在第二方向D2上从第三侧1183到最相邻的导电结构116的距离S3等于在第二方向D2上从第四侧1184到最相邻的导电结构116的距离S4。距离S3和距离S4中的每一者可以大于或等于间距P2并且小于两倍的间距P2(即,P2≦S3<2P2及P2≦S4<2P2)。举例来说,在间距P2为约130μm的例子中,距离S3和距离S4均大于或等于130μm并且小于260μm。然而,在不同的例子中也可以使用其他合适的数值。

应当理解的是,将半导体装置118的一侧(例如,第一侧1181)与其最相邻的导电结构116之间的距离设计成大于半导体装置118的其他侧(例如,第二侧1182、第三侧1183或第四侧1184)与其最相邻的导电结构116之间的距离,并且特别是大于每两个相邻的导电结构116之间的间距的两倍(如上所述),这是可利于通过第一侧1181将(底部填充元件122的)底部填充材料注射到每个半导体装置118与中介层基板110之间的间隙。另外,在半导体装置118的一侧(例如,第一侧1181)留下较大的空间还有助于通过该侧逸散自半导体装置118产生的热量。另一方面,将半导体装置118的其他侧(例如,第二侧1182、第三侧1183或第四侧1184)与其最相邻的导电结构116之间的距离设计成大于每两个相邻的导电结构116之间的间距(如上所述),这有助于避免半导体装置118发生短路或桥接到相邻的导电结构116。

另外,将半导体装置118的每一侧与其最相邻的导电结构116之间的距离设计成小于每两个相邻的导电结构116之间的间距的两倍或三倍(如上所述),这有助于在中介层基板110上方为导电结构116保留更大的安装空间。

再回到图1C,根据一些实施例,在半导体装置118和导电结构116(以及底部填充元件122)设置在中介层基板110上方之后,沿着切割槽G进行分割(singulation)工艺(也称为锯切工艺),以形成多个单独的封装结构。在图1C中,示出其中一个封装结构(例如,晶片上芯片(chip-on-wafer,CoW)封装结构)。之后,通过使用拾取和放置工具(未图示)从切割胶带T上去除每个封装结构。

如图1D所示,根据一些实施例,通过拾取和放置工具放置图1C中的所得封装结构,使得半导体装置118侧面向封装基板102以及半导体装置118堆叠在中介层基板110上方。之后,中介层基板110通过上述导电结构116接合(例如,电连接)到封装基板102上方的导电元件108。在一些其他实施例中,未形成导电元件108,并且中介层基板110通过导电结构116接合到封装基板102的暴露的垫区域(由一些导电特征106构成)。在一些实施例中,在高温下将中介层基板110和封装基板102彼此挤压。结果,中介层基板110通过导电结构116接合到封装基板102。在一些实施例中,使用热压(thermal compression)工艺来实现上述接合工艺。

在一些实施例中,如图1D所示,在中介层基板110下方的每个半导体装置118与封装基板102之间分开一间隙G1。在一些实施例中,间隙G1(在方向D3上)可以大于约20μm,但是本公开不以此为限。根据一些实施例,如图1D所示,形成底部填充元件124以包围和保护介于中介层基板110与封装基板102之间的导电结构116。在一些实施例中,底部填充元件124还包围和保护安装在中介层基板110上的半导体装置118。在一些实施例中,一部分的底部填充元件124在每个半导体装置118与封装基板102之间的间隙G1中,以为封装结构提供额外的热传导路径。底部填充元件124的材料及形成方法可以与图1B所示的底部填充元件130的材料及形成方法相同或相似。

之后,根据一些实施例,如图1E所示,去除载体基板100以暴露封装基板102的表面。在一些实施例中,在形成封装基板102之前,在载体基板100上方预先形成一离型膜(未图示)。离型膜是暂时性接合材料,其有助于载体基板100与封装基板102之间的分离操作。

在一些实施例中,如图1E所示,然后在原来由载体基板100所覆盖的封装基板102的表面上方形成导电凸块134。每个导电凸块134可以电连接到封装基板102的导电特征106中的一者。导电凸块134可用于将封装基板102接合到另外的外部电子元件200(例如,半导体基板、封装基板、印刷电路板(printed circuit board,PCB))或主机板(motherboard)等,如图1E所示。导电凸块134可以是或者包括例如含锡焊料凸块的焊料凸块(solderbumps)。含锡焊料凸块可以进一步包括铜、银、金、铝、铅、一或多种其他合适的材料或其组合。在一些实施例中,含锡焊料凸块是不含铅的。

在一些实施例中,在去除载体基板100之后,将焊球(或焊接元件)设置在暴露的导电特征106上。然后,执行回焊工艺以将焊球熔化并转变成导电凸块134。在一些其他实施例中,在设置焊球之前,在暴露的导电特征106上方形成凸块下金属(under bumpmetallization,UBM)元件。在一些其他实施例中,焊接元件是被电镀到暴露的导电特征106上。之后,使用回焊工艺熔化焊接元件以形成导电凸块134。

结果,完成了形成如图1E所示的所得封装结构(包括基板上晶片上芯片(chip-on-wafer-on-substrate,CoWoS)封装结构)的工艺。在一些实施例中,在封装基板102(例如,重分布基板)可视为一集成扇出型(integrated fan-out,InFo)封装基板的情况下,其中封装基板102下方的相邻的电连接件(例如,导电凸块134)之间的平均距离大于封装基板102上方的相邻的电连接件(例如,导电结构116)之间的平均距离,图1E所示的所得封装结构也可以称作集成扇出型(InFo)封装结构。在图1E的封装结构中,半导体装置118、半导体装置126和半导体装置127可以通过中介层基板110中的一些导电层(而不需额外的线路基板)彼此通信。因此,RC延迟及/或信号噪声可以显著减小(例如,通过直接安装在中介层基板110上的被动元件),以及信号传输速度可以提高。结果,改善了整体封装结构的电性能(例如,电源完整性(power integrity))。

另外,如图1E所示,半导体装置126的顶表面126A从保护层132露出。在操作中的半导体装置126(例如,处理器装置)可能产生大量的热量的情况下,这有助于快速散热并避免过热。此外,保护层132具有覆盖半导体装置127的顶表面127A的一部分132B。在一些实施例中,部分132B基本上覆盖半导体装置127的整个顶表面127。由此,保护层132的部分132B可以减少由回焊工艺或热处理中使用的高温所引起的半导体装置127的弯折或翘曲。结果,封装结构中的半导体装置的性能和可靠度也得到改善。因此,也改善了封装结构的整体性能(包括电性和机械性能)及可靠度。

可以对本公开的实施例做出许多变化及/或修改。图3A是根据一些实施例的封装结构的剖视图。应当理解的是,图3A中的大部分结构与图1E中的相同,因此在此仅描述不同的部分。根据一些实施例,如图3A所示,中介层基板110下方的两个半导体装置118在第一方向D1上并排布置(即,两者之间没有导电结构116)。

图3B是根据一些实施例的图3A中的区域Y的俯视图,示出了两个半导体装置118和相邻的导电结构116的布置。如图3B所示,导电结构116排列成具有正交的行和列的阵列,其中,在沿着一第一方向D1排列的每两个相邻的导电结构116之间具有均匀的间距P1,并且在沿着一第二方向D2(垂直于第一方向D1)排列的每两个相邻的导电结构116之间具有均匀的间距P2,类似于图2所示的导电结构116的布置。两个半导体装置118被数个导电结构116包围或环绕。每个半导体装置118具有面向另一个相邻的半导体装置118的第一侧1181,并且具有面向导电结构116的三个其他侧(例如,第二侧1182、第三侧1183和第四侧1184)。每个半导体装置118和相邻的导电结构116的布置可以与图2所示的一个半导体装置118和相邻的导电结构116的布置相似,因此在此不再重复赘述。

根据一些实施例,如图3B所示,将两个(第一)半导体装置118的第一侧1181之间的距离或间隙S5设计成大于从每个半导体装置118的第二侧1182到最相邻的导电结构116的距离S2,并且大于从每个半导体装置118的第三侧1183到最相邻的导电结构116的距离S3,并且大于从每个半导体装置118的第四侧1184到最相邻的导电结构116的距离S4。间隙S5可以大于或等于两倍的间距P1(或间距P2)并且小于三倍的间距P1(或间距P2)。举例来说,在每两个相邻的导电结构116之间的间距为约130μm的例子中,间隙S5大于或等于260μm并且小于390μm。然而,在不同的例子中也可以使用其他合适的数值。

应当理解的是,将两个(第一)半导体装置118的第一侧1181之间的间隙S5设计成大于每个半导体装置118的其他侧(例如,第二侧1182、第三侧1183或第四侧1184)与其最相邻的导电结构116之间的距离,并且特别是大于每两个相邻的导电结构116之间的间距的两倍(如上所述),这是可利于通过两个相邻的半导体装置118之间的间隙将(底部填充元件122的)底部填充材料注射到每个半导体装置118与中介层基板110之间的间隙。另外,在半导体装置118的一侧(例如,第一侧1181)留下较大的空间还有助于通过该侧逸散自半导体装置118产生的热量。

可以对本公开的实施例做出许多变化及/或修改。图4A是根据一些实施例的封装结构的剖视图。应当理解的是,图4A中的大部分结构与图1E中的相同,因此在此仅描述不同的部分。根据一些实施例,如图4A所示,在封装基板102的面向中介层基板110的上表面102A上形成多个凹槽136(为了说明,示出了两个凹槽136)。如图4A所示,每个凹槽136可以在基本上垂直于上表面102A的方向D3上具有适当的深度,以便容纳在中介层基板110下方的一个半导体装置118(在中介层基板110堆叠在封装基板102上方之后,如图1D所示)。在一些实施例中,凹槽136在方向D3上的(最大)深度不会超过封装基板102在方向D3上的厚度的50%,以保持封装基板102的足够的结构强度。在一些其他实施例中,一个凹槽136上可以收容一个以上的半导体装置118。

在一些实施例中,如图4A所示,一半导体装置118(例如,图中所示左边的一者)的一部分延伸到封装基板102的一对应的凹槽136中,并且所述半导体装置118的底部与凹槽136的底表面136A之间分开一间隙(例如,大于约20μm)。一部分的底部填充元件124在所述半导体装置118与凹槽136的底表面136A之间的间隙中,以为封装结构提供额外的热传导路经。

在一些实施例中,如图4A所示,另一半导体装置118(例如,图中所示右边的一者)的一部分也延伸到封装基板102的一对应的凹槽136中,并且所述半导体装置118还通过半导体装置118与暴露于所述凹槽136的底表面136A上的垫区域(由一些导电特征106构成)之间的导电结构138在底表面136A处电连接到封装基板102。在中介层基板110堆叠在封装基板102上方之后,导电结构138使得所述半导体装置118(以及所连接的中介层基板110及/或其上的半导体装置126和半导体装置127)与封装基板102之间能够电连接在一起。导电结构138可以包括导电柱、焊球、可控塌陷芯片连接(C4)凸块、微凸块、一或多种其他合适的接合结构或其组合。在一些实施例中,导电结构138的结构、材料及形成方法可以与图1C所示的导电结构120的结构、材料及形成方法相同或相似。

在一些实施例中,在将中介层基板110堆叠在封装基板102上方之前,导电结构138形成在半导体装置118的与导电结构120相对的表面上,并且电连接到半导体装置118的暴露的垫区域或电极。导电结构138还电连接到半导体装置118的内部电路。举例来说,数个导电贯穿通孔可以在半导体装置118中形成并且穿透半导体装置118,以互连在半导体装置118的相对表面上的导电结构120和导电结构138。

在一些实施例中,如图4A所示,底部填充元件124还包围和保护在半导体装置118与对应的凹槽136的底表面136A之间的导电结构138,并且强化半导体装置118与封装基板102之间的连接。举例来说,底部填充元件124可以填满半导体装置118、导电结构138及凹槽136的底表面136A之间的间隙。这也有助于为封装结构提供额外的热传导路径。

图4B是根据一些实施例的图4A中的区域Z的俯视图,示出了一个半导体装置和封装基板102的对应的凹槽136的布置。在一些实施例中,当沿着垂直于上表面102A的方向D3(参见图4A)观察时,凹槽136具有与所收容的半导体装置118的形状相对应的形状,如图4B所示。另外,凹槽136是以半导体装置118的每一侧与凹槽136的相邻壁136B间隔一均匀的距离S6的方式配置。距离S6可以大于或等于沿着第一方向D1排列的每两个相邻的导电结构116之间的间距P1(参见图4A)或者沿着第二方向D2排列的每两个相邻的导电结构116之间的间距P2,并且可以小于两倍的间距P1(即,P1≦S6<2P1)。这有助于允许半导体装置118容易地进入对应的凹槽136(当P1≦S6)并且在封装基板102上方为导电结构116保留更大的安装空间(当S6<2P1)。在间距P1(或间距P2)为约130μm的例子中,距离S6大于或等于130μm并且小于260μm。然而,在不同的例子中也可以使用其他合适的数值。

在一些实施例中,在将中介层基板110设置在封装基板102上方之前形成凹槽136。可以使用湿式或干式蚀刻工艺、能量束钻孔工艺(例如,激光束钻孔工艺、离子束钻孔工艺或电子束钻孔工艺)、机械钻孔工艺、一或多种其他适用的工艺或其组合来形成凹槽136。

在图4A所示的实施例中,由于凹槽136形成在封装基板102上以容纳半导体装置118,导电结构116在方向D3上的高度H3可以小于使用没有凹槽的封装基板102的高度。这是因为导电结构116的高度不再需要大于半导体装置118在方向D3上的厚度。结果,可以得到更薄的整体封装结构。

另外,与中介层基板110结合的至少一半导体装置118还可以电连接到下方的封装基板102,从而为中介层基板110提供了与封装基板102互连的额外的布线(除了导电结构116之外)。结果,图4A中的整体封装结构的电性能可以进一步得到改善。

图5是根据一些实施例的封装结构的剖视图。应当理解的是,图5中的大部分结构与图4A中的相同,除了一金属板结构107从封装基板102的一凹槽136(例如,图中所示左边的一者)的底表面136A露出,并且位于相应的半导体装置118下方之外。在一些实施例中,金属板结构107是预先形成在封装基板102中,并且在形成所述凹槽136之后从凹槽136的底表面136A露出。金属板结构107可以配置作为蚀刻停止件,以控制形成的凹槽136的深度。在一些实施例中,与用于布线的封装基板102中的导电特征106相反,金属板结构107被电性接地(例如,没有耦接到芯片封装结构中的其他电子装置)。当中介层基板110堆叠在封装基板102上方时,金属板结构107可以配置作为屏蔽板(shielding plate),以减少外部信号对上方的半导体装置118的干扰。在一些实施例中,半导体装置118的底表面与金属板结构107的顶表面107A(以及凹槽136的底表面136A)之间分开一间隙,例如大于约20μm。在一些实施例中,金属板结构107具有与半导体装置118的截面形状相对应的截面形状(在图中所示的D1-D2截面中)。另外,金属板结构107的尺寸W1(在D1-D2截面中)可以等于或大于半导体装置118的尺寸W2。在一些实施例中,金属板结构107的材料可以与图1A所示的导电特征106的材料相同或相似。在一些实施例中,金属板结构107与导电特征106中的一者是在同一工艺步骤形成。

可以对本公开的实施例做出许多变化及/或修改。举例来说,图1E至图5中所示的封装结构中的半导体装置118、半导体装置126和半导体装置127中的至少一者可以是或者包括一封装模块(例如,如图6所示)。

根据一些实施例,如图6所示,一封装模块包括互连结构500以及形成在互连结构500上的一或多个半导体裸片502和半导体裸片504。在各种实施例中,半导体裸片502/504可以是上述任何类型的半导体装置。半导体裸片502/504可以通过倒装芯片接合、打线接合(wire bonding)及/或任何其他适用的接合方法接合到互连结构500。在一些实施例中,互连结构500是中介层基板,其可承载半导体裸片502/504并且提供半导体裸片502/504与中介层基板110(参见图1E至图5)之间的电连接。在这些例子中,互连结构500具有与中介层基板110相似的结构。根据一些实施例,如图6所示,封装模块还包括形成在互连结构500上方的保护层506,用以包围和保护半导体裸片502和半导体裸片504。保护层506的材料及形成方法可以与图1B所示的保护层132的材料及形成方法相同或相似。

本公开一些实施例形成一种封装结构,包括封装基板、位于封装基板上方的中介层基板、位于中介层基板与封装基板之间的一或多个第一半导体装置、以及位于中介层基板上方的一或多个第二半导体装置。第一和第二半导体装置可以通过中介层基板中的一些导电特征彼此通信。因此,信号传输效率显著提高。

另外,多个导电结构设置于中介层基板与封装基板之间。底部填充材料用于包围及保护导电结构。每个第一半导体装置被配置为使得从第一半导体装置的一侧到其最相邻的导电结构的距离大于从第一半导体装置的其他侧到其最相邻的导电结构的距离,从而可以便于底部填充材料的注射及促进第一半导体装置的散热。结果,封装结构的生产工艺得到了改善,也提高了封装结构的可靠度和性能。

根据本公开的一些实施例,提供一种封装结构,包括封装基板、中介层基板、第一半导体装置、第二半导体装置、以及多个导电结构。中介层基板设置在封装基板上方,并且具有面向封装基板的第一表面及与第一表面相对的第二表面。第一半导体装置设置在中介层基板的第一表面上。第二半导体装置设置在中介层基板的第二表面上。多个导电结构设置在中介层基板与封装基板之间,用以将中介层基板接合到封装基板。第一半导体装置位于导电结构之间。其中,第一半导体装置的第一侧在第一方向上与最相邻的导电结构相距第一距离,以及第一半导体装置的第二侧在第一方向上与最相邻的导电结构相距第二距离,第一侧相对于第二侧,并且第一距离大于第二距离。在一些实施例中,导电结构中在第一方向上的每两个相邻的导电结构之间存在一间距,其中,第一距离大于或等于两倍的所述间距,并且第二距离大于或等于所述间距。在一些实施例中,第一半导体装置的第三侧在不同于第一方向的第二方向上与最相邻的导电结构相距第三距离,以及第一半导体装置的第四侧在第二方向上与最相邻的导电结构相距第四距离,其中,第三侧相对于第四侧,并且第三距离等于第四距离。在一些实施例中,导电结构中在第二方向上的每两个相邻的导电结构之间存在一间距,其中,第三距离和第四距离中的每一者大于或等于所述间距。在一些实施例中,封装基板具有面向中介层基板的第一表面的上表面,其中,第一半导体装置与封装基板的上表面之间分开一间隙。在一些实施例中,封装基板具有面向中介层基板的第一表面的上表面及形成在上表面上的凹槽,其中,凹槽配置以容纳第一半导体装置。在一些实施例中,导电结构中的每两个相邻的导电结构之间存在一间距,其中,当沿着垂直于封装基板的上表面的方向观察时,第一半导体装置的每一侧与凹槽的相邻壁之间的距离大于或等于所述间距。在一些实施例中,第一半导体装置延伸到凹槽中,并且在凹槽的底表面处进一步电连接到封装基板。在一些实施例中,一金属板结构从凹槽的底表面露出,并且位于第一半导体装置下方。

根据本公开的一些实施例,提供一种封装结构,包括封装基板、中介层基板、两个第一半导体装置、第二半导体装置、以及多个导电结构。中介层基板设置在封装基板上方,并且具有面向封装基板的第一表面及与第一表面相对的第二表面。两个第一半导体装置设置在中介层基板的第一表面上。第二半导体装置设置在中介层基板的第二表面上。多个导电结构设置在中介层基板与封装基板之间,用以将中介层基板接合到封装基板。两个第一半导体装置位于导电结构之间。其中,两个第一半导体装置中的每一者以下列方式配置:第一半导体装置的第一侧在第一方向上与最相邻的导电结构相距第一距离,以及第一半导体装置的第二侧在第一方向上与最相邻的导电结构相距第二距离,第一侧相对于第二侧,并且第一距离大于第二距离。在一些实施例中,导电结构中在第一方向上的每两个相邻的导电结构之间存在一间距,其中,第一距离大于或等于两倍的所述间距,并且第二距离大于或等于所述间距。在一些实施例中,两个第一半导体装置中的每一者更以下列方式配置:第一半导体装置的第三侧在不同于第一方向的第二方向上与最相邻的导电结构相距第三距离,以及第一半导体装置的第四侧在第二方向上与最相邻的导电结构相距第四距离,其中,第三侧相对于第四侧,并且第三距离等于第四距离。在一些实施例中,导电结构中在第二方向上的每两个相邻的导电结构之间存在一间距,其中,第三距离和第四距离中的每一者大于或等于所述间距。在一些实施例中,导电结构中的每两个相邻的导电结构之间存在一间距,其中,两个第一半导体装置并排布置,并且两个第一半导体装置的第一侧之间的间隙大于或等于两倍的所述间距。在一些实施例中,封装基板具有面向中介层基板的第一表面的上表面及形成在上表面上的凹槽,其中,凹槽配置以容纳两个第一半导体装置中的至少一者。

根据本公开的一些实施例,提供一种形成封装结构的方法。所述方法包括在中介层基板的第一表面上设置第一半导体装置及多个导电结构,使得第一半导体装置位于导电结构之间。其中,第一半导体装置的第一侧在第一方向上与最相邻的导电结构相距第一距离,以及第一半导体装置的第二侧在第一方向上与最相邻的导电结构相距第二距离,第一侧相对于第二侧,并且第一距离大于第二距离。所述方法还包括将中介层基板堆叠在封装基板上方,使得中介层基板的第一表面面向封装基板,并且通过导电结构将中介层基板接合到封装基板。此外,所述方法还包括在中介层基板的与第一表面相对的第二表面上设置第二半导体装置。在一些实施例中,导电结构中在第一方向上的每两个相邻的导电结构之间存在一间距,其中,第一距离大于或等于两倍的所述间距,并且第二距离大于或等于所述间距。在一些实施例中,在将中介层基板堆叠在封装基板上方之前,所述方法还包括从第一半导体装置的第一侧分配底部填充材料,以包围和保护第一半导体装置与中介层基板的第一表面之间的接合点。在一些实施例中,在将中介层基板堆叠在封装基板上方之前,所述方法还包括在封装基板的上表面上形成凹槽,其中,在将中介层基板堆叠在封装基板上方之后,第一半导体装置延伸到凹槽中。在一些实施例中,在形成封装基板的凹槽之后,一金属板结构从凹槽的底表面露出,并且位于第一半导体装置下方。

前述内文概述了许多实施例的特征,使本领域普通技术人员可以从各个方面更佳地了解本公开。本领域普通技术人员应可理解,且可轻易地以本公开为基础来设计或修饰其他工艺及结构,并以此达到相同的目的及/或达到与在此介绍的实施例等相同的优点。本领域普通技术人员也应了解这些相等的结构并未背离本公开的发明精神与范围。在不背离本公开的发明精神与范围的前提下,可对本公开进行各种改变、置换或修改。

- 半导体封装结构、半导体封装结构的形成方法以及半导体组装结构的形成方法

- 芯片封装结构及芯片封装结构及其形成方法