一种电液复合缸的主被动负载复合控制方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及主被动负载控制技术领域,具体涉及一种电液复合缸的主被动负载复合控制方法。

背景技术

电动缸和液压缸是目前广泛使用的两种直线运动执行元件。其中液压缸是一种传统的执行元件,其结构简单、功率密度高、负载能力强。电动缸则通过机械传动机构将电机旋转运动转换为直线运动,具有精度高、速度快、使用简单灵活等优势。但是电动缸和液压缸各自均存在一定的局限性:电动缸在低速时动态性能较差,制动保持力矩小,需要额外的锁定机构等;液压缸由于受到控制阀分辨率的限制,无法同时兼顾低速和高速时的控制性能。

对此,已有一种新型执行元件:电液复合缸被提出,其结构如图1所示。该电液复合缸作为一种新型通用执行元件,由电动缸部分和液压缸部分共同组成。在电动缸部分,电机带动丝杠产生转动,推动负载;在液压缸部分,液压油进入两液控腔,形成压力差,推动负载,两种动力元件作用于同一被控对象。

主被动负载是一种常见的、控制难度较大的负载对象。在导弹起竖装置,液压起重机等诸多设备中,被控负载均可认为是主被动负载。主被动负载所产生的负载阻力往往可由负载的姿态和/或位置确定,例如在导弹起竖装置中,发射台和导弹负载对起竖轴造成的阻力可由负载重心到起竖轴的距离和重心偏移角度确定。主被动负载往往会造成复杂的负载阻力,这种阻力往往远大于为负载提供期望的加速度所需的动力,且这种阻力往往随着负载的运动方向和位移而改变。因此在控制主被动负载时,常见单一执行元件的控制难度大大增加。

而使用电液复合缸驱动被控对象时,电液复合缸处于电动液压协同工作模式下,可同时具备液压缸低速平稳、功率密度大的优点,和电动缸运动速度快、控制精度高的优点。故在主被动负载工况下,相较单独的电动缸和液压缸,电液复合缸更具优势。

但目前仍缺乏一种可靠的控制方法,能够针对主被动负载,对电液协同驱动的电液复合缸进行高精度有效控制。目前,对单独的电动缸和液压缸的控制方法,均无法在电液复合缸上有效适用,无法有效发挥电液复合缸在主被动负载下的优势。

发明内容

有鉴于此,本发明提供了一种电液复合缸的主被动负载复合控制方法,用于在连接主被动负载的情况下,提高控制精度。

为了解决上述技术问题,本发明是这样实现的。

一种电液复合缸的主被动负载复合控制方法,该电液复合缸由电动缸部分和液压缸部分组成,电液复合缸连接主被动负载;所述复合控制方法包括力控制部分和位置控制部分;

所述力控制部分:根据负载阻力确定液压缸部分的控制量,通过伺服阀控制液压缸部分的输出力抵消所述负载阻力;

所述位置控制部分:根据给定位移确定电动缸部分的控制量,控制电动缸部分跟踪给定位移。

优选地,所述负载阻力根据主被动负载的姿态和/或位置确定。

优选地,所述力控制部分为:

根据主被动负载的姿态和/或位置确定负载阻力F

优选地,所述位置控制部分为:设计自适应鲁棒控制器用于控制复合缸的电动缸部分,使电动缸部分驱动负载跟踪给定位移信号,达到期望位置;所述自适应鲁棒控制器的状态量通过状态观测器确定,参数通过参数估计器确定。

优选地,所述自适应鲁棒控制器的构建方式为:

1)基于LuGre摩擦模型,构建电动缸部分输出推力推动负载的动力学方程:

其中,J为负载转动惯量,P为电动缸部分所连接的丝杠导程,F

2)根据所述动力学方程设计自适应鲁棒控制器中的模型补偿项:

其中,

设计状态观测器为自适应鲁棒控制器提供观测值

设计参数估计器为自适应鲁棒控制器提供估计值

3)设计自适应鲁棒控制器中的鲁棒反馈项u

u

其中,k

4)设计自适应鲁棒控制器中的鲁棒控制项u

u

其中,h为各种不确定性因素的总和△的上限;

5)则自适应鲁棒控制器的输出控制量为:u

6、如权利要求5所述的方法,其特征在于,所述状态观测器为双非线性观测器,用于观测不可测量的摩擦状态z,双非线性观测器两个观测量

其中,Proj

优选地,所述参数估计器的设计方式为:

令[J β

结合梯度下降法和辅助矩阵,设计参数向量θ的估计器为:

其中,

其中,υ

设计辅助矩阵Q:

引入三个辅助矩阵

其中ξ为正整数;求解可得到:

其中t为当前时刻,再令

由

有益效果:

(1)本发明针对主被动负载而提出。本发明没有像现有技术一样,根据位移确定电动缸部分和液压缸部分的控制量,而是根据电动缸部分和液压缸部分的优势进行了区分控制。液压缸部分所输出的推力能够平衡主被动负载所造成的阻力,从而使电动缸部分驱动负载运动的控制难度大幅降低,进而实现在主被动负载下,对电液复合缸进行高精度有效控制。

(2)在实现基于电动缸部分的位置控制时,本发明所设计的自适应鲁棒控制器采用了区别于传统估计器的新的参数估计器。先构造包含估计值误差信息的辅助矩阵,再将传统的梯度下降法和辅助矩阵相结合,设计出新的参数估计器。相较传统的估计器,引入辅助矩阵的新估计器不仅可以提升参数估计的准确度,而且可以在更短时间内使未知参数趋近于准确值。

附图说明

图1为电液复合缸的结构图。

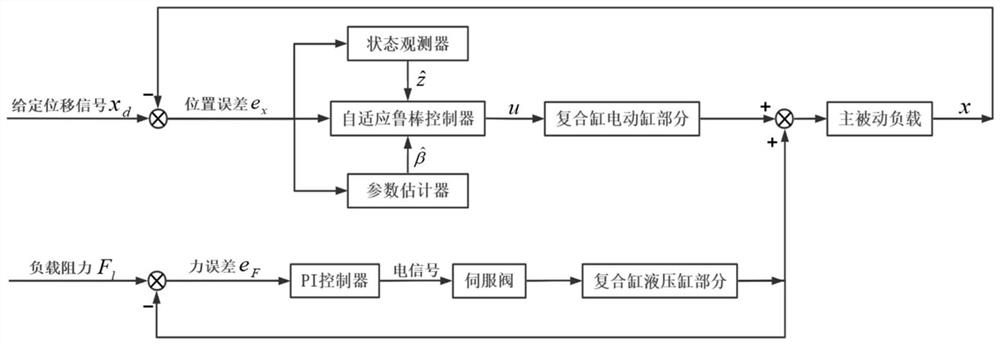

图2为本发明针对电液复合缸的复合控制方法示意图。

图3为针对复合缸液压部分的控制方案。

具体实施方式

下面结合附图并举实施例,对本发明进行详细描述。

本发明提供了一种电液复合缸的主被动负载复合控制方案,采用电液复合缸对负载阻力复杂的主被动负载进行控制。电液复合缸工作在电动液压协同模式下,电动缸部分和液压缸部分均输出推力,驱动同一负载。如果两个部分采用独立的控制量计算,则没有充分利用电动和液压各自的优势,而如果共同进行控制量计算,则会出现交叉、耦合,导致计算困难,控制精度不佳。因此,本发明的复合控制方法,将负载控制拆解为位置控制和力控制两个部分,采用电动缸部分实现位置控制以跟踪给定位移,采用液压缸部分实现力控制以抵消负载阻力。由于位置控制精度要求较高且变化频率较大,因此可以利用电控运动速度快、控制精度高的优点,而力控制要求功率密度较大,因此可以利用液压缸低速平稳、功率密度大的优点。

可见,本发明充分利用了电液复合缸两部分的优势,液压缸部分所输出的推力能够平衡主被动负载所造成的阻力,从而使电动缸部分驱动负载运动的控制难度大幅降低,进而实现在主被动负载下,对电液复合缸进行高精度有效控制。

图2示出了本发明所提出的主被动负载复合控制方法的两部分。

在力控制部分,使用伺服阀控制复合缸液压缸部分,以平衡主被动负载所产生的阻力,即力控制。通过设计PI控制器和相关液压系统控制复合缸的液压缸部分,可以实现上述力控制。如图2所示,根据主被动负载的姿态和/或位置确定负载阻力F

在位置控制部分,使用复合缸的电动缸部分驱动负载运动,实现对给定位移信号的跟踪,即位置控制。通过设计自适应鲁棒控制器控制复合缸的电动缸部分,实现位置控制。如图2所示,设计自适应鲁棒控制器用于控制复合缸的电动缸部分,使电动缸部分驱动负载跟踪给定位移信号,达到期望位置;所述自适应鲁棒控制器的状态量通过状态观测器确定,参数通过参数估计器确定。

下面针对力控制和位置控制的具体实现方式进行描述。

(一)基于电动缸部分的位置控制

为实现位置控制,针对复合缸的电动缸部分设计自适应鲁棒控制器,其具体设计过程如下:

电液复合缸由电动缸部分和液压缸部分共同组成,故存在较复杂的摩擦情况和难以准确检测的未知参数。故本发明提出的控制方法将LuGre摩擦模型和电机动力学方程结合,对电液复合缸的摩擦状态进行建模。同时,设计针对未知参数的估计器和针对未知状态的观测器。通过上述建模,估计器和观测器的设计,进而设计自适应鲁棒控制器。通过自适应鲁棒控制器,控制复合缸的电动缸部分驱动负载跟踪给定信号,实现位置控制。

1)使用LuGre摩擦模型描述复合缸电动缸部分的多种静态、动态摩擦特性。LuGre摩擦模型可以表示为:

其中,T

再结合电机动力学方程,得到含有非线性摩擦的电动缸部分的动力学方程:

其中,w为电动缸部分的电机的转动角速度;u为控制量,即为控制电动缸部分的模拟量;K

从丝杠螺母模型中可知:电机带动丝杠转动的角速度w与丝杠推动负载实现直线运动的位移x有如下关系:

其中,P为丝杠导程。而到电机受到的负载转矩T

综合式(2),式(3)和式(4)。可以得到最终的电动缸部分输出推力推动负载的动力学方程:

当给定位移信号为x

可首先设计自适应鲁棒控制器中的模型补偿项u

在模型补偿项中,因折算后的转矩,以及摩擦系数,摩擦状态均无法通过测量准确得到,所以其中

2)设计参数估计器

令[J β

结合梯度下降法和辅助矩阵,设计参数向量θ的估计器为:

其中,

辅助矩阵Q的设计方法如下:

引入三个辅助矩阵

其中ξ为正整数。求解可得到:

其中t为当前时刻,再令

由

其中

对于基于LuGre模型的伺服系统,大多数学者在设计参数估计器时,均采用单独的梯度下降法设计参数估计器。尽管可以证明单独的梯度下降法能够实现使未知参数趋近实际值。但使用单独的梯度下降法进行参数估计可能需要花费大量的时间。

故本发明所采用的新的参数估计器引入了辅助矩阵。由式(12)可知,所设计的辅助矩阵Q包括了待估计参数θ的误差信息,不仅可以提升参数估计的准确度,而且可以在更短时间内使未知参数趋近于准确值。

在初始时刻,选取参数向量θ的初始值为θ

3)设计状态观测器

本实施例设计双非线性观测器,用于观测不可测量的摩擦状态z,观测器设计为:

其中,τ

4)设计自适应鲁棒控制器中的鲁棒反馈项u

u

其中k

5)设计自适应鲁棒控制器中的鲁棒控制项u

u

其中,h为各种不确定性因素的总和△的上限,即|△|≤h。

通过上述过程,得到针对电动缸部分的自适应鲁棒控制器的控制项为u

(二)基于液压缸部分的力控制

为实现力控制,针对复合缸的液压缸部分设计相关液压系统和PI控制器,其具体设计过程如下:

复合缸液压缸部分输出的推力与两腔液压油压力的关系为:

p

其中,p

设计图3所示的液压系统用于控制复合缸的液压缸部分。液压油源将高压油输入到电液伺服阀的P口,伺服阀的T口连接回油油箱,伺服阀A口和B口分别连接两个无泄漏球阀,两个球阀分别连接电液复合缸的两个液控腔的液控口。

通过压力传感器分别检测液压缸部分两腔的液压油的压力p

当负载工况为主动负载时,PI控制器输出电信号控制伺服阀,将高压油输入到进油腔,进油腔的压力可平衡负载压力。而回油腔通过伺服阀连通油箱,实现回油;当负载工况为被动负载时,PI控制器输出电信号控制伺服阀,使回油腔连通油箱的开口受到限制,回油腔产生一定压力。而伺服阀连通进油腔的开口亦减小,使高压油损失压力,进油腔吸入一定低压油,避免真空。此状态下回油腔的压力可平衡进油腔的压力和负载压力之和。当负载需要较长时间停留在某一位置时,可将两个无泄漏球阀断电,使电液复合缸被锁定,此时电动缸部分和液压缸部分均不驱动负载,负载即停留在该位置。

综上所述,本实施例针对复合缸的电动缸部分,设计自适应鲁棒控制器用于实现位置控制;针对复合缸的液压缸部分,设计PI控制器及相关液压系统用于实现力控制。在力控制部分,复合缸的液压缸部分输出相应推力,平衡主被动负载所造成的阻力,从而使电动缸部分驱动负载实现位置控制的难度大幅降低。进而实现在主被动负载下,对电液复合缸的高精度有效控制。

以上的具体实施例仅描述了本发明的设计原理,该描述中的部件形状,名称可以不同,不受限制。所以,本发明领域的技术人员可以对前述实施例记载的技术方案进行修改或等同替换;而这些修改和替换未脱离本发明创造宗旨和技术方案,均应属于本发明的保护范围。

- 一种电液复合缸的主被动负载复合控制方法

- 一种电液复合缸的主被动负载复合控制方法