一种自动化节能成型系统

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及砂轮制作工艺技术工艺,具体涉及一种自动化节能成型系统。

背景技术

砂轮又称固结磨具,砂轮是由结合剂将普通磨料固结成一定形状,是磨削加工中最主要的一类磨具。砂轮进行成型生产时,往往需要进行下料、放网、压制、反面下料、压料等多道工序,人工进行操作存着误差大、不稳定且劳动强度大等缺点,同时通过物料对人体存在危害,不便于工人长时间进行生产,从而影响砂轮的成型生产效率;目前,现有的砂轮成型设备难以实现自动下料、自动放网、自动取料等工艺,往往需要工人结合砂轮成型设备进行生产操作,而且砂轮成型设备多为单面砂轮压制,导致砂轮进行双面压制时,往往需要工人手动放网再次压制,从而影响砂轮的成型效率且存在安全风险;另外,砂轮成型脱模后,砂轮上磨料容易脱落,影响砂轮的成型率,进而增大了砂轮的制作成本。

因此,生产一种控制简单,自动化程度高,省时省力,便于过滤磨料,砂轮的成型率高,砂轮的生产效率快,安全可靠的自动化节能成型系统,具有广泛的市场前景。

发明内容

针对现有技术的不足,本发明提供一种控制简单,自动化程度高,省时省力,便于过滤磨料,砂轮的成型率高,砂轮的生产效率快,安全可靠的自动化节能成型系统,用于克服现有技术中缺陷。

本发明采用的技术方案为:一种自动化节能成型系统,包括旋转工作台,旋转工作台的外侧设有下料过滤装置,下料过滤装置的一侧设有压料装置,压料装置与下料过滤装置之间设有放网装置以及取料装置;所述的下料过滤装置为两个,两个下料过滤装置对称设在旋转工作台的两侧,压料装置上设有V型支撑架,V型支撑架的两侧分别安装在其中一个下料过滤装置的两侧,放网装置以及取料装置对称设在另一个下料过滤装置的两侧;所述的旋转工作台包括旋转支撑底座,以及粘接在旋转支撑底座中部的限位圆板,限位圆板上套装有旋转工作板,旋转工作板通过轴承套装固定在限位圆板上,旋转工作板的底面粘接有旋转内齿轮,旋转内齿轮内套有相啮合的驱动齿轮,驱动齿轮的下方通过键连接有驱动电机,驱动电机的一侧粘接在旋转支撑底座上,旋转工作板的顶面上开设有若干个成型槽,若干个成型槽沿着圆周方向等间距设在旋转工作板上,若干个的中部分别竖直粘接有成型限位杆。

所述的下料过滤装置包括下料桶,下料桶的顶面开设有储存槽,储存槽沿着下料桶的顶端开设至下料桶的底部,储存槽采用圆弧形槽状结构,储存槽的顶面直径不小于储存槽的底面直径,下料桶的底部分别开设有过滤槽和倾斜设置的导料孔,导料孔通过过滤槽与储存槽相连通,过滤槽的顶端与储存槽的底端相重合,过滤槽的底端直径不小于导料孔的顶端直径,过滤槽内套装有过滤板,过滤板的外形与过滤槽的内形相吻合,过滤板的底端和导料孔的顶端相接触,导料孔的底端连通有导料管,导料管的顶端粘接在下料桶的外壁上,导料管的底端粘接相连通的控制阀。

所述的下料桶与旋转工作台之间水平设有倒料支撑板,倒料支撑板的一侧倾斜设有倒料引导板,倒料引导板采用圆弧梯形板状结构,倒料引导板的顶端粘接在倒料支撑板的侧壁上,倒料引导板的底端设在成型槽的中部,倒料引导板的底端长度不大于倒料引导板的顶端长度,倒料支撑板的上方设有顶部开口的倒料兜,倒料兜的一侧设有一体化的倒料引导兜,倒料兜设在控制阀的下方,倒料引导兜采用圆弧梯形板状结构,倒料引导兜的一端设在倒料引导板的上方,倒料引导兜的一端长度不大于倒料引导板的另一端长度,倒料引导兜的内侧设有倒料电机,倒料电机的输出端粘接到倒料引导兜的外壁上,倒料电机粘接在倒料支撑板上,倒料支撑板和下料桶的下方分别粘接有下料支撑腿。

所述的压料装置包括两个压料板,两个压料板对称设在V型支撑架的两侧,压料板设在成型槽的上方,压料板的中部开设有压料限位槽,该压料限位槽的内形与成型限位杆的外形相吻合,两个压料板的上方分别设有压料伸缩缸,压料伸缩缸的驱动端粘接在压料板的顶面中部,压料伸缩缸粘接在V型支撑架上。

所述的V型支撑架的中部粘接有压料支撑杆,压料支撑杆的底端粘接在限位圆板上,V型支撑架的两侧分别设有加热端朝下的加热照明器,加热照明器设在成型槽的上方,加热照明器与V型支撑架之间设有加热支撑架,加热支撑架的两侧分别粘接在加热照明器和V型支撑架上。

所述的放网装置包括放网支撑底座,以及竖直粘接在放网支撑底座中部的网格限位杆,网格限位杆上套装有网格支撑板,网格支撑板与放网支撑底座之间设有网格伸缩缸,网格伸缩缸的驱动端粘接在网格支撑板的底面上,网格伸缩缸的底端粘接在放网支撑底座的顶面上。

所述的放网支撑底座的一侧设有放网支撑架,放网支撑架的两侧分别粘接放网支撑底座以及限位圆板上,放网支撑架的一侧粘接有吸网模块,吸网模块设在网格支撑板的上方,放网支撑架的另一侧粘接有放网伸缩缸,放网支撑架上卡扣有放网限位块,放网伸缩缸的驱动端粘接在放网限位块上,放网限位块的下方粘接有夹网模块。

所述的取料装置包括取料支撑底座,以及竖直粘接在取料支撑底座中部的隔离网限位杆,隔离网限位杆上套装有隔离网支撑板,隔离网支撑板与取料支撑底座之间设有隔离网伸缩缸,隔离网伸缩缸的驱动端粘接在隔离网支撑板的底面上,隔离网伸缩缸的底端粘接在取料支撑底座的顶面上,取料支撑底座上设有取料支撑架,取料支撑架的两侧分别粘接取料支撑底座以及限位圆板上,取料支撑架的一侧粘接有吸取模块,吸取模块设在隔离网支撑板的上方,取料支撑架的另一侧粘接有取料伸缩缸,取料支撑架上卡扣有取料限位块,取料伸缩缸的驱动端粘接在取料限位块上,取料限位块的下方粘接有取料模块。

所述的取料限位块和吸取模块之间设有隔离网支撑杆,隔离网支撑杆的一端粘接在取料限位块上,隔离网支撑杆的另一端粘接有隔离网限位块,隔离网限位块卡扣在取料支撑架上,隔离网限位块的底部粘接有取网模块。

所述的取料支撑架的一侧设有取料转移板,取料转移板的下方设有若干个带有自锁功能的万向轮,若干个万向轮分通过螺钉等间距固定在取料转移板的下方,取料转移板的上方设有转移限位杆,转移限位杆的底端粘接在取料转移板的顶面中部,取料转移板的一侧设有转移限位板,转移限位板的一侧粘接在旋转支撑底座上,取料转移板的一侧分别与转移限位板以及旋转支撑底座相接触。

本发明有益效果是:首先,本发明包括旋转工作台,旋转工作台的外侧设有下料过滤装置,下料过滤装置的一侧设有压料装置,压料装置与下料过滤装置之间设有放网装置以及取料装置,所述的下料过滤装置为两个,两个下料过滤装置对称设在旋转工作台的两侧,压料装置上设有V型支撑架,V型支撑架的两侧分别安装在其中一个下料过滤装置的两侧,放网装置以及取料装置对称设在另一个下料过滤装置的两侧,本发明通过旋转工作台、下料过滤装置、压料装置、放网装置以及取料装置,从而便于对砂轮进行成型生产,通过设有的支撑底座对砂轮成型进行支撑,通过旋转工作板上开设有成型槽,便于对砂轮进行塑形,并通过设有驱动电机带动旋转工作板进行旋转,从而完成砂轮的成型操作,实现省事省力生产的需要,通过设有的成型限位杆,从而对砂轮进行定位,提高砂轮成型的准确度;其次,本发明通过设有的下料桶便于对砂轮的磨料进行储存,通过设有的过滤板便于对磨料进行过滤,避免大颗粒磨料以及废料影响砂轮成型的进行,通过设有的导料管和控制阀便于控制砂轮的磨料输送速度,通过设有的倒料兜便于收纳输送砂轮磨料,通过倒料电机带动倒料兜以及收纳的砂轮磨料进行旋转,使得砂轮磨料沿着倒料引导板流入成型槽内,实现自动下料的需要,并通过设有的压料伸缩缸的伸缩带动压料板的升降,便于对其生产原料进行压制,即便于砂轮进行成型,通过设有的加热照明器对生产原料进行加热,便于砂轮的磨料粘粘到砂轮的网格,提高砂轮的成型率;再次,本实用型通过设有的网格限位杆,便于对砂轮的网格进行限位,通过设有的网格支撑板和网格伸缩缸,便于控制网格的升降,通过设有的吸网模块便于吸住网格,通过设有的夹网模块和放网伸缩缸,便于夹持网格且将网格放置到成型槽内,从而实现自动放网的需求,提高成型的自动化程度,避免发生人员事故;另外,本发明通过设有的隔离网限位杆,从而便于对隔离网进行限位,通过设有的隔离网支撑板和隔离网伸缩缸,便于控制隔离网的升降,通过设有的吸取模块便于吸住隔离网,通过设有的取料模块和取料伸缩缸,便于吸住成型的砂轮且进行取料操作,通过设有的取网模块以及隔离网支撑杆来夹持的隔离网进行移动,从而便于进行隔离操作,避免成型的砂轮相互接触,并通过设有的取料转移板、万向轮以及转移限位杆对成型的砂轮进行收纳以及移动,通过设有的转移限位板和旋转支撑底座对取料转移板进行定位,从而提高砂轮的生产效率,使得本发明具有很好的社会和经济效益,是易于推广使用的产品。

附图说明

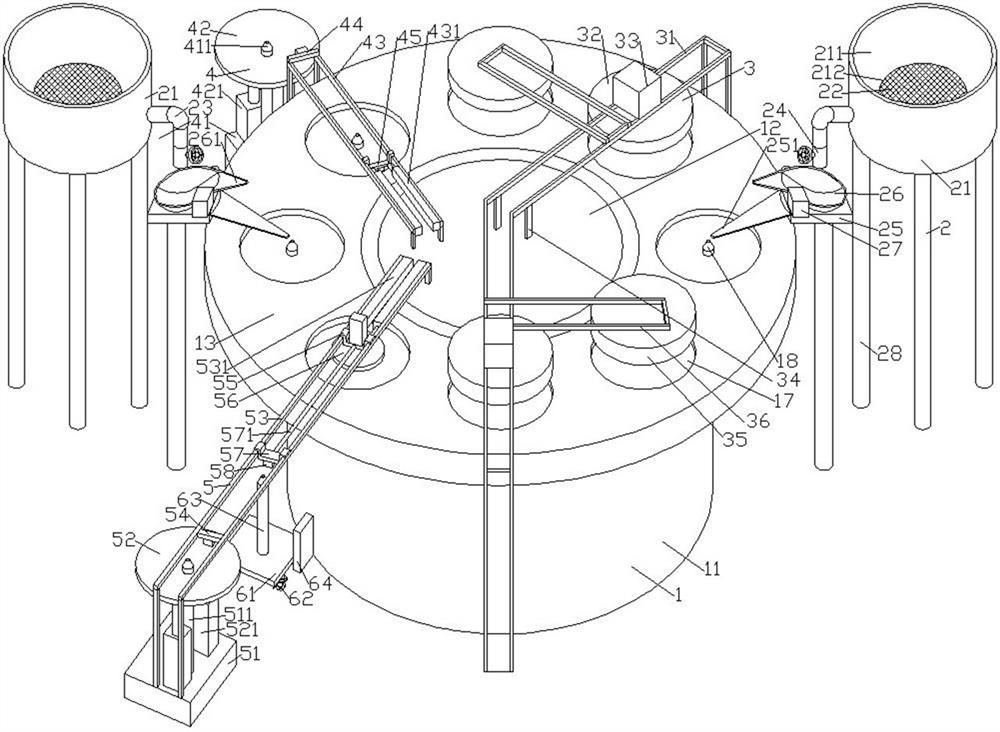

图1为本发明的立体示意图。

图2为本发明中旋转工作台的结构示意图。

图3为本实用型中放网装置的立体示意图。

图4为本发明中下料桶的结构示意图。

具体实施方式

如图1、2、3、4所示,一种自动化节能成型系统,包括旋转工作台1,旋转工作台1的外侧设有下料过滤装置2,下料过滤装置2的一侧设有压料装置3,压料装置3与下料过滤装置2之间设有放网装置4以及取料装置5;所述的下料过滤装置2为两个,两个下料过滤装置2对称设在旋转工作台1的两侧,压料装置3上设有V型支撑架31,V型支撑架31的两侧分别安装在其中一个下料过滤装置2的两侧,放网装置4以及取料装置5对称设在另一个下料过滤装置2的两侧,从而便于对砂轮进行成型;所述的旋转工作台1包括旋转支撑底座11,以及粘接在旋转支撑底座11中部的限位圆板12,限位圆板12上套装有旋转工作板13,旋转工作板13通过轴承套装固定在限位圆板12上,旋转工作板13的底面粘接有旋转内齿轮14,旋转内齿轮14内套有相啮合的驱动齿轮15,驱动齿轮15的下方通过键连接有驱动电机16,驱动电机16的一侧粘接在旋转支撑底座11上,通过启动驱动电机16带动驱动齿轮15、旋转内齿轮14以及旋转工作板13进行旋转,从而达到节能的效果,旋转工作板13的顶面上开设有若干个成型槽17,便于对砂轮进行塑形,若干个成型槽17沿着圆周方向等间距设在旋转工作板13上,若干个的中部分别竖直粘接有成型限位杆18,从而对砂轮进行定位,提高砂轮成型的准确度。

所述的下料过滤装置2包括下料桶21,下料桶21的顶面开设有储存槽211,储存槽211沿着下料桶21的顶端开设至下料桶21的底部,储存槽211采用圆弧形槽状结构,从而对砂轮的磨料进行储存,储存槽211的顶面直径不小于储存槽211的底面直径,下料桶21的底部分别开设有过滤槽212和倾斜设置的导料孔213,导料孔213通过过滤槽212与储存槽211相连通,从而便于控制磨料的输送,过滤槽212的顶端与储存槽211的底端相重合,过滤槽212的底端直径不小于导料孔213的顶端直径,过滤槽212内套装有过滤板22,过滤板22的外形与过滤槽212的内形相吻合,过滤板22的底端和导料孔213的顶端相接触,从而对磨料进行过滤,避免大颗粒磨料以及废料影响砂轮成型的进行,导料孔213的底端连通有导料管23,导料管23的顶端粘接在下料桶21的外壁上,导料管23的底端粘接相连通的控制阀24,从而便于控制砂轮的磨料输送速度;所述的下料桶21与旋转工作台1之间水平设有倒料支撑板25,倒料支撑板25的一侧倾斜设有倒料引导板251,倒料引导板251采用圆弧梯形板状结构,倒料引导板251的顶端粘接在倒料支撑板25的侧壁上,倒料引导板251的底端设在成型槽17的中部,倒料引导板251的底端长度不大于倒料引导板251的顶端长度,倒料支撑板25的上方设有顶部开口的倒料兜26,倒料兜26的一侧设有一体化的倒料引导兜261,倒料兜26设在控制阀24的下方,使得砂轮磨料落入倒料兜26内,倒料引导兜261采用圆弧梯形板状结构,倒料引导兜261的一端设在倒料引导板251的上方,倒料引导兜261的一端长度不大于倒料引导板251的另一端长度,倒料引导兜261的内侧设有倒料电机27,倒料电机27的输出端粘接到倒料引导兜261的外壁上,倒料电机27粘接在倒料支撑板25上,倒料支撑板25和下料桶21的下方分别粘接有下料支撑腿28,通过控制倒料电机27旋转倒料兜26,使得砂轮磨料沿着倒料引导板251流入成型槽17内,从而加快下料的效率。

所述的压料装置3包括两个压料板32,两个压料板32对称设在V型支撑架31的两侧,压料板32设在成型槽17的上方,压料板32的中部开设有压料限位槽,该压料限位槽的内形与成型限位杆18的外形相吻合,两个压料板32的上方分别设有压料伸缩缸33,压料伸缩缸33的驱动端粘接在压料板32的顶面中部,压料伸缩缸33粘接在V型支撑架31上,通过控制压料伸缩缸33的伸缩带动压料板32的升降,便于对其生产原料进行压制,便于砂轮进行成型;所述的V型支撑架31的中部粘接有压料支撑杆34,压料支撑杆34的底端粘接在限位圆板12上,从对V型支撑架31进行支撑,提高V型支撑架31的稳定性,V型支撑架31的两侧分别设有加热端朝下的加热照明器35,加热照明器35设在成型槽17的上方,加热照明器35与V型支撑架31之间设有加热支撑架36,加热支撑架36的两侧分别粘接在加热照明器35和V型支撑架31上,从而对生产原料进行加热,便于砂轮的磨料粘粘到砂轮的网格上。

所述的放网装置4包括放网支撑底座41,以及竖直粘接在放网支撑底座41中部的网格限位杆411,从而便于对砂轮的网格进行限位,网格限位杆411上套装有网格支撑板42,从而便于对砂轮的网格进行支撑,网格支撑板42与放网支撑底座41之间设有网格伸缩缸421,网格伸缩缸421的驱动端粘接在网格支撑板42的底面上,网格伸缩缸421的底端粘接在放网支撑底座41的顶面上,便于控制网格的升降;所述的放网支撑底座41的一侧设有放网支撑架43,放网支撑架43的两侧分别粘接放网支撑底座41以及限位圆板12上,放网支撑架43的一侧粘接有吸网模块44,吸网模块44设在网格支撑板42的上方,吸网模块44包括吸网吸盘、接触传感元件以及吸盘泵,通过该接触传感元件便于检测吸网模块44与砂轮的网格接触,便于启动该吸盘泵营造负压环境,使得该吸网吸盘吸住砂轮的网格,放网支撑架43的另一侧粘接有放网伸缩缸431,放网支撑架43上卡扣有放网限位块45,放网伸缩缸431的驱动端粘接在放网限位块45上,放网限位块45的下方粘接有夹网模块46,夹网模块46包括夹网夹板以及驱动元件,驱动元件控制夹网夹板夹住吸附在吸网模块44上的砂轮的网格,通过放网伸缩缸431进行伸缩,便于带动夹网模块46以及夹持的网格进行移动,从而便于进行放网操作。

所述的取料装置5包括取料支撑底座51,以及竖直粘接在取料支撑底座51中部的隔离网限位杆511,从而便于对隔离网进行限位,隔离网限位杆511上套装有隔离网支撑板52,从而便于对隔离网进行支撑,隔离网支撑板52与取料支撑底座51之间设有隔离网伸缩缸521,隔离网伸缩缸521的驱动端粘接在隔离网支撑板52的底面上,隔离网伸缩缸521的底端粘接在取料支撑底座51的顶面上,便于控制隔离网的升降,取料支撑底座51上设有取料支撑架53,取料支撑架53的两侧分别粘接取料支撑底座51以及限位圆板12上,取料支撑架53的一侧粘接有吸取模块54,吸取模块54设在隔离网支撑板52的上方,吸取模块54包括吸取吸盘、接触传感元件以及吸取泵,通过该接触传感元件便于检测吸取模块54与隔离网接触,便于启动该吸取泵营造负压环境,使得该吸取吸盘吸住隔离网,取料支撑架53的另一侧粘接有取料伸缩缸531,取料支撑架53上卡扣有取料限位块55,取料伸缩缸531的驱动端粘接在取料限位块55上,取料限位块55的下方粘接有取料模块56,取料模块56包括取料吸盘、吸料伸缩缸以及吸料泵,启动该吸料泵给取料吸盘营造负压环境,通过该控制吸料伸缩缸便于该取料吸盘吸住成型的砂轮,通过设有取料伸缩缸531带动取料模块56以及成型的砂轮,便于进行取料操作;所述的取料限位块55和吸取模块54之间设有隔离网支撑杆571,隔离网支撑杆571的一端粘接在取料限位块55上,隔离网支撑杆571的另一端粘接有隔离网限位块57,隔离网限位块57卡扣在取料支撑架53上,隔离网限位块57的底部粘接有取网模块58,取网模块58包括取网夹板以及驱动元件,驱动元件控制取网夹板夹住吸附在吸取模块54上的隔离网,通过放网伸缩缸431进行伸缩,带动隔离网支撑杆571、取网模块58以及夹持的隔离网进行移动,从而便于进行隔离操作,避免成型的砂轮相互接触;所述的取料支撑架53的一侧设有取料转移板61,取料转移板61的下方设有若干个带有自锁功能的万向轮62,若干个万向轮62分通过螺钉等间距固定在取料转移板61的下方,取料转移板61的上方设有转移限位杆63,转移限位杆63的底端粘接在取料转移板61的顶面中部,取料转移板61的一侧设有转移限位板64,转移限位板64的一侧粘接在旋转支撑底座11上,取料转移板61的一侧分别与转移限位板64以及旋转支撑底座11相接触,从而便于收纳以及移动成型的砂轮。

本产品使用方法如下:如图1、2、3、4所示,首先,将砂轮的磨料输送到下料桶21内,将若干个砂轮的网格均放置到网格支撑板42且套装到网格限位杆411上,将若干个隔离网均放置到隔离网支撑板52且套装到隔离网限位杆511上,将取料转移板61移动到转移限位板64的一侧,使得取料转移板61的一侧分别与转移限位板64以及旋转支撑底座11相接触,并分别将旋转工作台1、下料过滤装置2、压料装置3、放网装置4以及取料装置5的与控制终端进行电性连接,使得该控制终端控制本产品的成型工艺;然后,通过开启控制阀24使得砂轮磨料落入倒料兜26内,通过控制倒料电机27旋转倒料兜26,使得砂轮磨料沿着倒料引导板251流入成型槽17内,通过控制驱动电机16带动旋转工作板13进行旋转,通过控制网格伸缩缸421、放网伸缩缸431、吸网模块44以及夹网模块,将网格移动到投放有砂轮磨料的成型槽17内,并通过控制驱动电机16带动旋转工作板13进行旋转,通过控制加热照明35对成型槽17内的网格和砂轮磨料进行加热,再次通过控制驱动电机16带动旋转工作板13进行旋转,通过控制压料伸缩缸33带动压料板32对成型槽17内的网格和砂轮磨料进行压制,从而完成砂轮的单面加工;再然后,通过控制驱动电机16带动旋转工作板13进行旋转,依次完成砂轮磨料的流入、对成型槽17内的网格和砂轮磨料进行加热以及对成型槽17内的网格和砂轮磨料进行压制,从而完成砂轮的双面加工,通过控制驱动电机16带动旋转工作板13进行旋转,便于取料模块56吸取成型的砂轮,通过控制取料伸缩缸531,将成型的砂轮运送到取料转移板61且将成型的砂轮套装在转移限位杆63,并且通过吸取模块54吸附隔离网,通过控制取网模块58以及取料伸缩缸531,将隔离网运送到转移板61且将成型的砂轮套装在转移限位杆63上,便于成型的砂轮进行隔离,循环该生产成型操作,从而完成砂轮的成型操作。

本发明通过提供一种控制简单,自动化程度高,省时省力,便于过滤磨料,砂轮的成型率高,砂轮的生产效率快,安全可靠的自动化节能成型系统,使得本发明具有广泛的市场前景。

- 一种自动化节能成型系统

- 一种防腐中药饮片自动化切片成型系统