玻璃纤维生产废气处理装置及工艺

文献发布时间:2023-06-19 10:14:56

技术领域

本发明属于玻璃纤维生产废气处理技术领域,具体涉及一种玻璃纤维生产废气处理装置及工艺。

背景技术

玻璃和玻璃纤维行业废气中含有大量的硫、硼、氟等元素,常采用干法或湿法脱硫技术,用碱性物质对废气进行吸收和处理,但是目前处理方式存在的主要问题为,喷淋塔对废气吸收后的污水含有大量废弃物(含硫、硼、氟等),此类废弃物为混合物且成分变化大,无法有效利用,带来二次污染,且后序污水处理难以处置,极大的增加了污水处理难度和成本。

发明内容

针对以上技术问题,本发明目的在于提供一种玻璃纤维生产废气处理装置及工艺,解决了现有技术中废气处理时资源浪费、废物难以处理、污水处理成本高等技术问题。

本发明所述的玻璃纤维生产废气处理装置,包括喷淋塔,喷淋塔与用于储存吸附剂的循环水池连接,还包括搅拌反应罐、沉淀罐、压泥机、储水池、第一结晶罐、第一换热器、第二结晶罐、第二换热器;第一结晶罐、第二结晶罐的上部和底端之间分别设有第一循环水管、第二循环水管,第一循环水管、第二循环水管上分别设有第一换热器、第二换热器,第一结晶罐底部通过第一排料管与第一储料罐连接,第一排料管上设有第一离心机,第一离心机还通过第六管线与第二换热器上方处的第二循环水管连接,第二结晶罐底部通过第二排料管与第二储料罐连接,第二排料管上设有第二离心机,第二离心机还通过第八管线与循环水池连接;循环水池通过第一管线与搅拌反应罐连接,搅拌反应罐通过第二管线与沉淀罐连接,沉淀罐通过第三管线与储水池连接,沉淀罐底部通过第十一管线与压泥机连接,储水池通过第四管线与第一换热器上方处的第一循环水管连接,第一结晶罐通过第五管线与第一稠厚器连接,第一稠厚器通过第九管线与第六管线连接,第二结晶罐通过第七管线与第二稠厚器连接,第二稠厚器通过第十管线与第八管线连接;

其中:第二管线上设提升泵,第十一管线上设有第一螺杆泵,第四管线上设有第一进料泵,第一循环水管上设有第一轴流循环泵,第五管线上设有第一晶料出料泵,第六管线上设有第二进料泵,第二循环水管上设有第二轴流循环泵,第七管线上设有第二晶料出料泵,第八管线上设有第三进料泵,第一管线上设有循环水泵。

搅拌反应罐旁设有料仓,料仓正下方设有电子秤。

储水池底部通过第十二管线与压泥机连接,第十二管线上设有第二螺杆泵。

本发明所述的玻璃纤维生产废气处理工艺,包括如下步骤:

(1)喷淋塔吸收废气的污水进入循环水池,循环水池内的污水引入喷淋塔作为吸附剂循环利用,对循环水池内污水补碱;

(2)将循环水池内污水引入搅拌反应罐内加入脱氟剂搅拌脱氟处理,脱氟处理后引入沉淀罐内,沉淀后将沉淀罐内上层清液引入储水池内暂存,沉淀罐下部沉淀打入压泥机内压泥处理;

(3)将储水池内污水引入第一结晶罐内,开启第一换热器控制污水温度,使硼酸钠结晶析出,将第一结晶罐内混合液打入第一稠厚器浓缩,浓缩浆液进入第一离心机,第一离心机分离的硼酸钠晶体进入第一储料罐内储存,第一稠厚器上层清液及第一离心机分离的污水进入第二结晶罐内;

(4)开启第二换热器控制污水温度,使硫酸钠结晶析出,将第二结晶罐内混合液打入第二稠厚器内浓缩,浓缩浆液进入第二离心机,第二离心机分离的硫酸钠晶体进入第二储料罐内储存,第二稠厚器上层清液及第二离心机分离的污水进入循环水池内循环利用。

步骤(1)中碱液为氢氧化钠溶液、碳酸钠溶液、碳酸氢钠溶液中的一种或多种,根据后续工段提出的硼酸钠和硫酸钠中的钠含量有关,其目的主要是维持整个系统的钠离子平衡。

步骤(2)中脱氟剂为氢氧化钙、碳酸钙或氧化钙中的一种或多种。

步骤(2)中脱氟处理的工艺为:调pH=6-7,反应温度为25-45℃,反应时间为10-60min。

步骤(3)中控制污水温度为10-18℃。

步骤(4)中控制污水温度为1-7℃。

储水池(1)内底部沉淀打入压泥机内压泥处理。

本发明与现有技术相比,具有以下有益效果。

(1)本发明可将喷淋吸附废气的废水进行处理,分别将氟化钙、硼酸钠、硫酸钠的形式提炼出来,这三种原料均是玻璃配方中的原料,可直接按一定比例配成配合料直接回窑,在生产中回用,形成资源,节约了生产成本;

(2)本发明可将污水处理时固体废弃物分离出来,有利于后序的污水处理工序;

(3)本发明可将处理后的污水再次引入废气污水池内,作为喷淋塔的吸附剂,使污水能够循环利用。

本发明同样适用于玻璃生产行业中对废气吸收液的处理。

附图说明

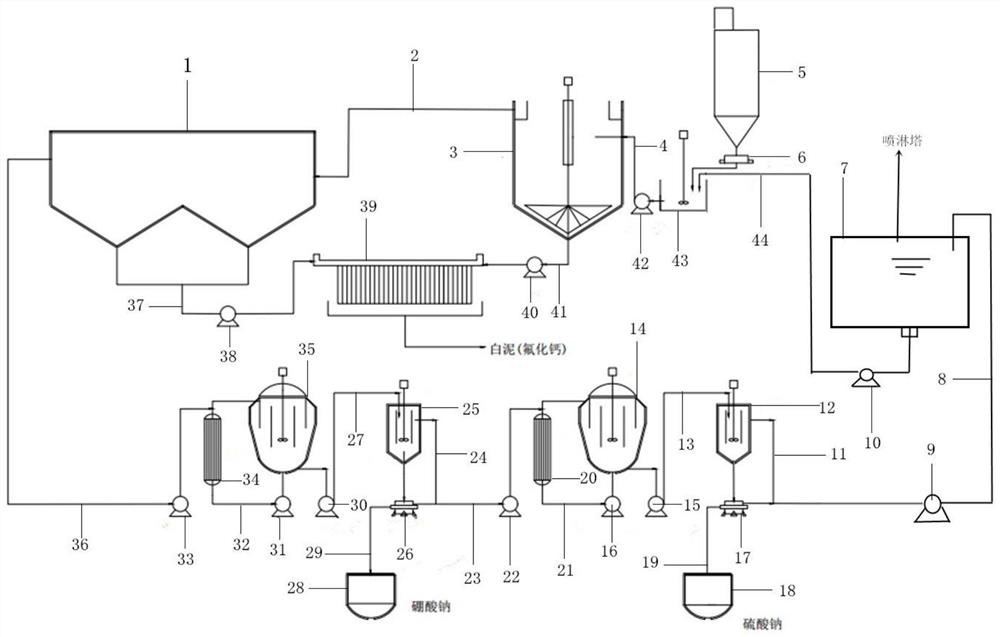

图1为本发明实施例1结构示意图。

图中:1、储水池 2、第三管线 3、沉淀罐 4、第二管线 5、料仓 6、电子秤 7、循环水池 8、第八管线 9、第三进料泵 10、循环水泵 11、第十管线 12、第二稠厚器 13、第七管线14、第二结晶罐 15、第二晶料出料泵 16、第二轴流循环泵 17、第二离心机 18、第二储料罐19、第二排料管 20、第二换热器 21、第二循环水管 22、第二进料泵 23、第六管线 24、第九管线 25、第一稠厚器 26、第一离心机 27、第五管线 28、第一储料罐 29、第一排料管 30、第一晶料出料泵 31、第一轴流循环泵 32、第一循环水管 33、第一进料泵 34、第一换热器35、第一结晶罐 36、第四管线 37、第十二管线 38、第二螺杆泵 39、压泥机 40、第一螺杆泵41、第十一管线 42、提升泵 43、搅拌反应罐 44、第一管线。

具体实施方式

下面结合实施例和说明书附图对本发明做进一步说明。

实施例1

如图1所示,本发明所述的玻璃纤维生产废气处理装置,包括喷淋塔,喷淋塔与用于储存吸附剂的循环水池7连接,还包括搅拌反应罐43、沉淀罐3、压泥机39、储水池1、第一结晶罐35、第一换热器34、第二结晶罐14、第二换热器20;第一结晶罐35、第二结晶罐14 的上部和底端之间分别设有第一循环水管32、第二循环水管21,第一循环水管32、第二循环水管21上分别设有第一换热器34、第二换热器20,第一结晶罐35底部通过第一排料管 29与第一储料罐28连接,第一排料管29上设有第一离心机26,第一离心机26还通过第六管线23与第二换热器20上方处的第二循环水管21连接,第二结晶罐14底部通过第二排料管19与第二储料罐18连接,第二排料管19上设有第二离心机17,第二离心机17还通过第八管线8与循环水池7连接;循环水池7通过第一管线44与搅拌反应罐43连接,搅拌反应罐43通过第二管线4与沉淀罐3连接,沉淀罐3通过第三管线2与储水池1连接,沉淀罐3 底部通过第十一管线41与压泥机39连接,储水池1通过第四管线36与第一换热器34上方处的第一循环水管32连接,第一结晶罐35通过第五管线27与第一稠厚器25连接,第一稠厚器25通过第九管线24与第六管线23连接,第二结晶罐14通过第七管线13与第二稠厚器 12连接,第二稠厚器12通过第十管线11与第八管线8连接;

其中:第二管线4上设提升泵42,第十一管线41上设有第一螺杆泵40,第四管线36上设有第一进料泵33,第一循环水管32上设有第一轴流循环泵31,第五管线27上设有第一晶料出料泵30,第六管线23上设有第二进料泵22,第二循环水管21上设有第二轴流循环泵16,第七管线13上设有第二晶料出料泵15,第八管线8上设有第三进料泵9,第一管线44 上设有循环水泵10。

搅拌反应罐43旁设有料仓5,料仓5正下方设有电子秤6。

储水池1底部通过第十二管线37与压泥机39连接,第十二管线37上设有第二螺杆泵38。

实施例2

本发明所述的玻璃纤维生产废气处理工艺,包括如下步骤:

(1)喷淋塔吸收废气的污水进入循环水池1,循环水池1内的污水引入喷淋塔作为吸附剂循环利用,对循环水池1内污水补碱;

(2)将循环水池1内污水引入搅拌反应罐43内,向此水体内投入高品质氢氧化钙,根据水中氟含量确认加入质量,控制反应浆液的pH值为6-7之间,经过搅拌反应罐43反应搅拌45min,搅拌反应温度为35℃,反应完成后打入沉淀罐3进行沉淀,沉淀完全后,沉淀后将沉淀罐3内上层清液引入储水池1内暂存,沉淀罐3下部沉淀通过耐磨砂浆泵打入压泥机 39内压泥处理,得到白泥(氟化钙);

(3)将储水池1内污水引入第一结晶罐35内,开启第一换热器34控制污水温度,控制污水温度为15℃,使硼酸钠结晶析出,将第一结晶罐35内混合液打入第一稠厚器25浓缩,浓缩浆液进入第一离心机26,第一离心机26分离的硼酸钠晶体进入第一储料罐28内储存,第一稠厚器25上层清液及第一离心机26分离的污水进入第二结晶罐14内;

(4)开启第二换热器20控制污水温度,控制污水温度为5℃,使硫酸钠结晶析出,将第二结晶罐14内混合液打入第二稠厚器12内浓缩,浓缩浆液进入第二离心机17,第二离心机17分离的硫酸钠晶体进入第二储料罐18内储存,第二稠厚器12上层清液及第二离心机17分离的污水污水进入循环水池1内循环利用。

步骤(1)中碱为浓度33%的氢氧化钠溶液,补碱量为2-3m

本实施例污水处理中水样检测数据见表1,以及脱氟白泥及结晶产物检测数据如表2所示:

表1污水处理中水样检测数据

从表1中可以看出,氟离子从处理前49600mg/L降至8670mg/L,下降率为82.5%;B

表2污水处理产物白泥(氟化钙)及结晶产物检测数据

从表2可看出,本发明所得白泥的主要成分为氟化钙,其他杂质含量较低;一次结晶干燥后主要为硼酸钠,其余为结晶水,杂质含量低;二次结晶干燥后主要成分为硫酸钠,杂质含量低。以上三种物质均可作为原料重新回用于生产过程。

实施例2

(1)喷淋塔吸收废气的污水进入循环水池1,循环水池1内的污水引入喷淋塔作为吸附剂循环利用,对循环水池1内污水补碱;

(2)将循环水池1内污水引入搅拌反应罐43内,向此水体内投入碳酸钙,根据水中氟含量确认加入质量,控制反应浆液的pH值为6-7之间,经过搅拌反应罐43反应搅拌60min,搅拌反应温度为25℃,反应完成后打入沉淀罐3进行沉淀,沉淀完全后,沉淀后将沉淀罐3内上层清液引入储水池1内暂存,沉淀罐3下部沉淀通过耐磨砂浆泵打入压泥机39内压泥处理,得到白泥(氟化钙);

(3)将储水池1内污水引入第一结晶罐35内,开启第一换热器34控制污水温度,控制污水温度为10℃,使硼酸钠结晶析出,将第一结晶罐35内混合液打入第一稠厚器25浓缩,浓缩浆液进入第一离心机26,第一离心机26分离的硼酸钠晶体进入第一储料罐28内储存,第一稠厚器25上层清液及第一离心机26分离的污水进入第二结晶罐14内;

(4)开启第二换热器20控制污水温度,控制污水温度为1℃,使硫酸钠结晶析出,将第二结晶罐14内混合液打入第二稠厚器12内浓缩,浓缩浆液进入第二离心机17,第二离心机17分离的硫酸钠晶体进入第二储料罐18内储存,第二稠厚器12上层清液及第二离心机17分离的污水污水进入循环水池1内循环利用。

步骤(1)中碱为浓度33%的氢氧化钠溶液,补碱量为2-3m

实施例3

(1)喷淋塔吸收废气的污水进入循环水池1,循环水池1内的污水引入喷淋塔作为吸附剂循环利用,对循环水池1内污水补碱;

(2)将循环水池1内污水引入搅拌反应罐43内,向此水体内投入碳酸钙,根据水中氟含量确认加入质量,控制反应浆液的pH值为6-7之间,经过搅拌反应罐43反应搅拌25min,搅拌反应温度为45℃,反应完成后打入沉淀罐3进行沉淀,沉淀完全后,沉淀后将沉淀罐3内上层清液引入储水池1内暂存,沉淀罐3下部沉淀通过耐磨砂浆泵打入压泥机39内压泥处理,得到白泥(氟化钙);

(3)将储水池1内污水引入第一结晶罐35内,开启第一换热器34控制污水温度,控制污水温度为10℃,使硼酸钠结晶析出,将第一结晶罐35内混合液打入第一稠厚器25浓缩,浓缩浆液进入第一离心机26,第一离心机26分离的硼酸钠晶体进入第一储料罐28内储存,第一稠厚器25上层清液及第一离心机26分离的污水进入第二结晶罐14内;

(4)开启第二换热器20控制污水温度,控制污水温度为7℃,使硫酸钠结晶析出,将第二结晶罐14内混合液打入第二稠厚器12内浓缩,浓缩浆液进入第二离心机17,第二离心机17分离的硫酸钠晶体进入第二储料罐18内储存,第二稠厚器12上层清液及第二离心机17分离的污水污水进入循环水池1内循环利用。

步骤(1)中碱为浓度33%的氢氧化钠溶液,补碱量为2-3m

- 玻璃纤维生产废气处理装置及工艺

- 一种玻璃纤维生产中的VOCs废气回收处理装置