一种包装机的移袋机构及其使用方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及一种包装机的移袋机构及其使用方法。

背景技术

当上一工序的物料包装袋内部装满物料后,由于下一工序中用以转接物料包装袋的翻转夹袋组件的接料平板需要倾斜接料,因此本案由此产生,用以配合翻转夹袋组件,实现物料包装袋的摆转夹袋,同时传统热封结构的热封组件无法升降,夹袋组件需要夹着袋口往上与热封组件接触热封。如图21所示,当物料包装袋规格越小,提升的高度越高,封口状态下物料包装袋倾斜角度越大,对袋口的拉扯力也越大,极易造成物料包装袋变形、封口失败;同时,在物料包装袋内部装满物料并封口后,翻转夹袋组件会将包装好的物料包装袋推送至输送机构上,传送至下一工序,由于翻转夹袋装置距离下方的输送机构有一定距离,如果包装好的物料袋直接下落至输送机构上,物料包装袋下落的冲击可能造成物料包装袋损坏,使用不便,影响包装效率。

发明内容

鉴于现有技术的不足,本发明提出一种包装机的移袋机构及其使用方法。

本发明是这样构成的,它包括摆臂夹袋机构、翻转夹袋组件、接包机构及输送机构,所述接包机构位于输送机构输入端位置,所述翻转夹袋组件位于输送机构上方,所述翻转夹袋组件安装于摆臂夹袋机构旁侧,所述翻转夹袋组件包括翻转组件, 翻转组件下部安装有驱动部件。

进一步的,所述翻转夹袋组件上方设置有真空室机构,用以下降与翻转夹袋组件贴合对物料包装袋实现真空整形封口。

进一步的,所述翻转组件包括机台,所述机台的前端上方设有可上下升降的热封组件,所述热封组件的后侧设置有可上下升降的上夹紧组件,所述热封组件与上夹紧组件的下方设置有可上下升降的下夹紧组件,用以放置包装袋的平板设置在上夹紧组件与下夹紧组件的后侧,所述上夹紧组件、下夹紧组件以及平板均设置在机台上方;所述下夹紧组件包括下夹紧板,所述下夹紧板的上端面设置有用以包容热封板的硅胶条,所述下夹紧板的下端面中部经第三连接杆与第一气缸的气缸杆螺纹紧固连接,所述下夹紧板的下端面两端分别经第一导向轴、直线轴承与机台上的导孔相连接进行竖直导向;所述上夹紧组件包含上夹紧板,所述上夹紧板的两端分别经第一连接杆与第二气缸的气缸杆相连接,所述上夹紧板与第一连接杆通过销轴连接;第二气缸的缸体安装在机台上。

进一步的,所述热封组件包括热封升降固定板、热封板和第二导向轴,热封板经隔热块安装在热封升降固定板上,热封升降固定板上设有驱动热封板上下运动的第三气缸,第二导向轴的底端由下至上分别穿过机台和下夹紧板后连接热封板,所述热封板上设置有加热棒与热电偶;所述驱动部件包括固定板,机台上远离热封组件的一端与固定板一侧之间通过连杆组件活动连接,所述机台下侧中部与固定板另一侧通过曲柄组件活动连接,所述固定板上安装有第四气缸,第四气缸驱动曲柄组件转动。

进一步的,所述连杆组件包括对称设置于左右两侧第四连接杆,第四连接杆两端分别与固定板、机台铰接,所述曲柄组件包括对称设置于左右两侧的曲柄杆,所述曲柄杆两端分别与固定板、机台铰接,所述两个曲柄杆之间通过曲柄固定杆连接,所述第四气缸铰接于固定板上,曲柄固定杆与第四气缸的驱动部铰接。

进一步的,所述摆臂夹袋机构包括机架,机架上铰接有经第一驱动机构驱动摆转的摆臂组件,摆臂组件上对称设有两夹袋口组件,两夹袋口组件的下方之间设有托包组件。

进一步的,摆臂组件包括左摆臂与右摆臂,左摆臂与右摆臂之间经联接曲柄固连为一体,左摆臂与右摆臂的顶部均对称设有夹袋口组件,托包组件位于左摆臂与右摆臂之间,夹袋口组件均包括经夹袋固定板安装在摆臂组件顶部的电缸,电缸的移动块上均经气缸安装板安装有手指气缸,手指气缸的夹袋手指用以张合夹袋,托包组件包括托板,托板与摆臂组件之间设有竖直导向机构,托板经第二驱动机构驱动升降,第一驱动机构包括经电机驱动旋转的曲柄,曲柄另一端铰接连杆,连杆另一端铰接摆臂组件,摆臂组件的底端经转动轴与机架铰接。

进一步的,竖直导向机构包括固连在摆臂组件上的竖直导轴,竖直导轴上同轴套设有导套,导套与托板端侧固连为一体;导套与竖直导轴之间设有直线轴承,竖直导向机构包括固连在摆臂组件上的竖直导轴,竖直导轴上同轴套设有导套,导套与托板端侧固连为一体;导套与竖直导轴之间设有直线轴承。

进一步的,第二驱动机构包括位于托板旁侧的升降平台,升降平台经第三驱动机构驱动升降,摆臂组件侧面的顶部与底部均安装有定滑轮,托板端侧螺接的螺钉上绑扎连接有钢丝绳,钢丝绳另一端往上缠绕顶部定滑轮后往下延伸并缠绕底部定滑轮,最后再往上延伸与升降平台端侧螺接的螺钉绑扎连接,托板端侧螺接的螺钉上还固连有拉簧,拉簧的另一端往下延伸固连在摆臂组件侧部,摆臂组件直立时升降平台与托板始终位于同一水平高度并衔接。

进一步的,所述接包机构包括位于输送机构输入端两侧的摆臂,相邻摆臂端部之间设有托包固定架,所述托包固定架上方中部设置有可升降的接包板,每个摆臂后方设置有用以驱动摆臂转动的第一气缸;所述接包板下方设置有第二气缸,所述第二气缸输出轴与接包板下方连接,所述第二气缸固定在托包固定架外部;每个摆臂后部上方设有第二转动座,所述第一气缸输出端设有关节轴承,所述关节轴承与第二转动座铰接;每个摆臂远离托包固定架的一端下方设置有第三转动座,所述摆臂后方下部设有与第三转动座铰接的摆臂延伸板;所述驱动组件两侧设置有气缸固定板,所述第一气缸后部设有气缸后座,所述气缸后座下方设有第一转动座,所述第一转动座与气缸固定板铰接;所述托包固定架前方设有挡板;所述接包板上表面设置有缓冲垫。

进一步的,一种包装机的移袋机构的使用方法,包括步骤如下:(1)翻转夹袋组件的第四气缸伸出,机台处于固定角度的倾斜状态,同时第一气缸、第二气缸伸出,上夹紧板、下夹紧板上升至最高位置,上夹紧板和下夹紧板之间的空隙形成一个夹袋预留空间;(2)物料包装袋从升降平台被移动至摆臂组件中部,由托包组件的托板承托,然后夹袋口组件的夹袋手指将物料包装袋的袋口夹持,接着齿轮减速电机通电转动将曲柄转动至下一个死点,当达到曲柄摇杆机构的死点后,齿轮减速电机断电并且通过刹车电机停止转动,物料包装袋完成一定角度的翻转,同时由于钢丝绳一端侧固定在升降平台上,钢丝绳通过定滑轮的包角变小,使得托板的相对位置会下降一段距离,但是在系统允许范围内,再接着物料包装袋通过其他机构移动脱离夹袋口组件后,齿轮减速电机通电转动将曲柄转动至下一个死点,等待下一包物料包装袋到位;(3)物料包装袋的袋口通过摆臂夹袋机构的翻转送入上夹紧板、下夹紧板之间的空隙后,第一气缸、第二气缸缩回,由于第二气缸的行程大于第一气缸的行程,然后上夹袋板、下夹袋闭合夹紧物料包装袋的袋口,接着摆臂夹袋机构的夹袋口组件上的手指气缸打开,夹袋口组件上的电缸带动气缸安装板往外侧移动使得手指气缸完全脱离物料包装袋袋口,接着齿轮减速电机通电转动将曲柄转动至下一个死点,使得摆臂组件处于竖直状态,等待下一包物料包装袋移动到位;(4)手指气缸完全脱离物料包装袋袋口后,第四气缸缩回,翻转夹袋组件处于初始的机台水平状态,然后执行包装机后道的真空整形封口流程,同时接包机构的第五气缸缩回使得接包机构的摆臂往上转动一定角度,同时下一包物料包装袋从升降平台被移动至摆臂夹袋机构的摆臂组件中部,等待下一次翻转对接流程;(5)真空室机构对物料包装袋完成真空整形封口后,第四气缸伸出,使机台处于固定角度的倾斜状态,然后接包机构的第六气缸伸出,使接包板向上移动靠近翻转夹袋组件的下部,接着翻转夹袋组件上的第一气缸伸出使得翻转夹袋组件的上夹紧板松开物料包装袋袋口,使物料包装袋下滑至托包板;同时翻转夹袋组件的第二气缸伸出,翻转夹袋组件的上夹紧板、下夹紧板上升到最高位置,上夹紧板、下夹紧板之间的空隙形成一个夹袋预留空间;(6)接包机构的第五气缸伸出,使接包机构的摆臂向下转动,物料包装袋的袋口端会脱离翻转夹袋组件往输送机构输送方向翻转,物料包装袋袋口与输送机构的皮带相接触,再接着接包机构的第六气缸缩回,托包板下降,使得物料包装袋能够增加与输送机构的接触面积,由于物料包装袋与输送机构的输送皮带接触面积变大使得输送皮带足以带动物料包装袋往输送机构的输送方向移动,完成一次接包流程;(7)接包机构的第六气缸缩回完成后,下一个物料包装袋通过摆臂夹袋机构的翻转,送入翻转夹袋组件的上夹紧板、下夹紧板之间的空隙中,如此循环进行如上所述工作流程。

与现有技术相比,本发明具有以下有益效果:本装置结构简单,设计合理,物料包装袋从升降平台被移动至摆臂组件中部,摆臂夹袋机构将竖直状态的物料包装袋翻转一定角度倾斜,并将物料包装袋的袋口送到翻转夹袋组件的上夹紧板和下夹紧板的中间,然后再通过翻转夹袋组件将物料包装袋翻转为水平状态,接着真空室机构下降与翻转夹袋组件贴合经过真空整形封口流程后,再接着翻转夹袋组件前翻、接包机构的摆臂上升、接包板上升,再接着翻转夹袋组件将物料包装袋的袋口松开,物料包装袋自重下滑至托包板,再接着接包机构的摆臂下降、接包板收回,最后物料包装袋自重倾倒在输送机构的非电机端经由输送皮带往电机端传送;

上述的摆臂夹袋机构的结构简单,物料包装袋内部装满物料后位于托包组件上,并由两对称的夹袋口组件夹住包装袋口,由于下一工序中用以转接物料包装袋的翻转夹袋组件的接料平板需要倾斜接料,因此摆臂组件可以带着物料包装袋摆转至一定角度,便于下一工序的翻转夹袋组件将物料包装袋取走;热封组件、上夹紧组件与下夹紧组件均可单独升降,包装袋的姿态无需倾斜也可夹紧热封,对不同包装规格的包装袋适应性强,袋口的拉扯力小,不易变形,提高封口成功率;接包机构的设置将物料包装袋与接包板的距离缩小,减少物料包装袋下落的冲击。

附图说明

图1为本发明实施例工作示意图一;

图2为本发明实施例工作示意图二;

图3为本发明实施例工作示意图三;

图4为本发明实施例工作示意图四;

图5为本发明实施例工作示意图五;

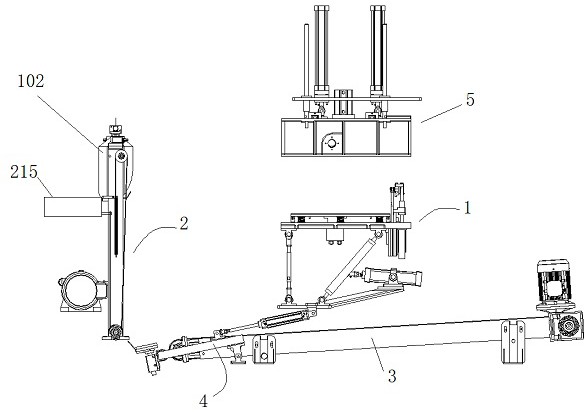

图6为本发明实施例翻转夹袋组件和摆臂夹袋机构结构示意图;

图7为本发明实施例翻转组件结构示意图一;

图8为本发明实施例翻转组件结构示意图二;

图9为本发明实施例热封板结构示意图;

图10为本发明实施例翻转夹袋组件使用状态示意图;

图11为本发明实施例翻转夹袋组件立体图;

图12为本发明实施例摆臂夹袋机构的构造示意图(未摆转);

图13为本发明实施例摆臂夹袋机构的构造示意图(摆转);

图14为本发明实施例钢丝绳的绕设示意图;

图15为本发明实施例夹袋口组件的构造示意图;

图16为本发明实施例接包机构接包状态立体图;

图17为本发明实施例接包机构结构示意图;

图18为本发明实施例接包机构接包状态示意图;

图19为本发明实施例接包机构落包状态示意图;

图20为本发明实施例接包机构输送状态示意图;

图21为本发明实施例现有技术示意图;

图中:1-翻转夹袋组件;101-机台;102-物料包装袋;103-平板;104-下夹紧板;105-硅胶条;106-第三连接杆;107-第一气缸;108-第一导向轴;109-直线轴承;110-限位螺母;111-限位板;112-密封罩;113-上夹紧板;114-第一连接杆;115-第二气缸;116-热封升降固定板;117-热封板;118-第二导向轴;119-第三气缸,120-加热棒;121-热电偶;122-气缸连接座;123-隔热块;124-第二连接杆;125-固定板;126-第四连接杆;127-曲柄杆;128-固定座;129-第四气缸;

2-摆臂夹袋机构;201-摆臂组件;202-夹袋口组件;203-托包组件;204-左摆臂;205-右摆臂;206-曲柄;207-夹袋固定板;208-电缸;209-气缸安装板;210-手指气缸;211-夹袋手指;212-托板;213-竖直导轴;214-导套;215-升降平台;216-定滑轮;217-螺钉;218-钢丝绳;219-拉簧;220-侧板;221-电机;222-曲柄;223-连杆;224-转动轴;225-翻转夹袋组件侧;

3-输送机构;

4-接包机构;401-摆臂;402-托包固定架;403-接包板;404-第五气缸;405-气缸后座;406-第一转动座;407-第二转动座;408-关节轴承;409-第三转动座;410-摆臂延伸板;411-第六气缸;412-缓冲垫;413-挡板;414-上托板;415-下托板;416-位置调节板;417-气缸固定板;

5-真空室机构。

具体实施方式

下面结合附图和具体实施方式对本发明做进一步详细的说明。

实施例:如图1~21所示,本实施例中,提供一种包装机的移袋机构,包括摆臂夹袋机构2、翻转夹袋组件1、接包机构4及输送机构3,所述接包机构位于输送机构输入端位置,所述翻转夹袋组件位于输送机构上方,所述翻转夹袋组件安装于摆臂夹袋机构旁侧,所述翻转夹袋组件包括翻转组件, 翻转组件下部安装有驱动部件。

在本实施例中,所述翻转夹袋组件上方设置有真空室机构5,用以下降与翻转夹袋组件贴合对物料包装袋实现真空整形封口;真空室机构为现有技术。

在本实施例中,所述翻转组件包括机台101,所述机台的前端上方设有可上下升降的热封组件,所述热封组件的后侧设置有可上下升降的上夹紧组件,所述热封组件与上夹紧组件的下方设置有可上下升降的下夹紧组件,用以放置包装袋102的平板103设置在上夹紧组件与下夹紧组件的后侧,所述上夹紧组件、下夹紧组件以及平板均设置在机台上方。

在本实施例中,所述下夹紧组件包括下夹紧板104,所述下夹紧板的上端面设置有用以包容热封板的硅胶条105,所述下夹紧板的下端面中部经第三连接杆106与第一气缸107的气缸杆螺纹紧固连接,所述下夹紧板的下端面两端分别经第一导向轴108、直线轴承109与机台上的导孔相连接进行竖直导向;所述上夹紧组件包含上夹紧板113,所述上夹紧板的两端分别经第一连接杆114与第二气缸115的气缸杆相连接,所述上夹紧板与第一连接杆通过销轴连接;第二气缸的缸体安装在机台上;

所述第三连接杆外从上到下套设有限位螺母110与限位板111,所述限位螺母与第三连接杆螺纹连接,所述限位板通过螺钉紧固设置在机台上;通过调节限位螺母上下高度位置,从而可以控制下夹紧板的行程;

延伸至所述机台下方的第一导向轴部分包裹有密封罩112,所述密封罩上面设置有密封圈;第一气缸的缸体安装在机台上。

在本实施例中,所述热封组件包括热封升降固定板116、热封板117和第二导向轴118,热封板经隔热块安装在热封升降固定板上,热封升降固定板上设有驱动热封板上下运动的第三气缸119,第二导向轴的底端由下至上分别穿过机台和下夹紧板后连接热封板,所述热封板上设置有加热棒120与热电偶121;

所述热封板上设有气缸固定部和导向轴固定部,气缸固定部连接第三气缸的驱动端,导向轴固定部连接第二导向轴的顶端,气缸固定部包括气缸连接座122和隔热块123,气缸连接座通过隔热块设于热封板上,气缸连接座与第三气缸的驱动端的第二连接杆124铰接,所述第三气缸的驱动端设置关节轴承,关节轴承与气缸连接座通过销轴连接;第三气缸的缸体安装在机台上;

所述第三气缸为两个,所述第二导向轴设置两根,两根第二导向轴位于两个第三气缸两侧,保证整个热封组件的平衡稳定,机台和下夹紧板与第二导向轴穿过处分别设有直线轴承;

延伸至所述机台下方的第二导向轴部分包裹有密封罩,所述密封罩上面设置有密封圈。

在本实施例中,所述驱动部件包括固定板125,固定板可直接螺固于地面上,机台上远离热封组件的一端与固定板前侧之间通过连杆组件活动连接,所述机台下侧中部与固定板后侧通过曲柄组件活动连接,所述固定板上安装有第四气缸129,第四气缸驱动曲柄组件转动。

在本实施例中,所述连杆组件包括对称设置于左右两侧第四连接杆126,第四连接杆两端分别与固定板、机台铰接,所述曲柄组件包括对称设置于左右两侧的曲柄杆,所述曲柄杆两端分别与固定板、机台铰接,所述两个曲柄杆127之间通过曲柄固定杆连接,曲柄固定杆两端焊接于两个曲柄杆的中部,所述第四气缸铰接于固定板上,固定板上设置有固定座128,第四气缸的缸套铰接于固定座上,曲柄固定杆的中部与第四气缸的驱动部铰接,通过第四气缸的驱动部的活动,带动曲柄固定杆的活动进而带动曲柄杆运动,实现机台的摆动。

在本实施例中,当系统启动后,摆臂夹袋机构将夹持后的包装袋上移动至上夹紧板、下夹紧板之间,所述第一气缸收回,所述下夹紧板由于限位螺母和限位板接触,完成下夹紧板的定位,然后待热封的包装袋置于所述平板上时,所述第二气缸收回,驱动所述上夹紧板下降,将待热封的包装袋压紧在所述下夹紧板上,然后摆臂夹袋机构松开夹持包装袋,接着所述第三气缸收回,带动所述热封板下降,直至所述硅胶条与热封板接触,保持一定压力和一段时间后,完成热封动作,所述第三气缸伸出,热封板上升。

在本实施例中,所述摆臂夹袋机构包括机架,机架上铰接有经第一驱动机构驱动摆转的摆臂组件201,摆臂组件上对称设有两夹袋口组件202,两夹袋口组件的下方之间设有托包组件203。

在本实施例中,摆臂组件包括左摆臂204与右摆臂205,左摆臂与右摆臂之间经联接曲柄206固连为一体,左摆臂与右摆臂的顶部均对称设有夹袋口组件,托包组件位于左摆臂与右摆臂之间,夹袋口组件均包括经夹袋固定板207安装在摆臂组件顶部的电缸208,电缸的移动块上均经气缸安装板209安装有手指气缸210,手指气缸的夹袋手指211用以张合夹袋,托包组件包括托板212,托板与摆臂组件之间设有竖直导向机构,托板经第二驱动机构驱动升降,第一驱动机构包括经电机221驱动旋转的曲柄222,曲柄另一端铰接连杆223,连杆另一端铰接摆臂组件,摆臂组件的底端经转动轴224与机架铰接。电机为齿轮减速电机,齿轮减速电机的驱动电机为刹车电机。

在本实施例中,竖直导向机构包括固连在摆臂组件上的竖直导轴213,竖直导轴上同轴套设有导套214,导套与托板端侧固连为一体;导套与竖直导轴之间设有直线轴承,竖直导向机构包括固连在摆臂组件上的竖直导轴,竖直导轴上同轴套设有导套,导套与托板端侧固连为一体;导套与竖直导轴之间设有直线轴承;托板在摆臂组件的摆转卸料侧设有往上翘曲的侧板220,摆臂组件朝翻转夹袋组件侧225下摆时,侧板托住物料包装袋底避免滑落。

在本实施例中,第二驱动机构包括位于托板旁侧的升降平台215,升降平台经第三驱动机构驱动升降,摆臂组件侧面的顶部与底部均安装有定滑轮216,托板端侧螺接的螺钉217上绑扎连接有钢丝绳218,钢丝绳另一端往上缠绕顶部定滑轮后往下延伸并缠绕底部定滑轮,最后再往上延伸与升降平台端侧螺接的螺钉绑扎连接,托板端侧螺接的螺钉上还固连有拉簧219,拉簧的另一端往下延伸固连在摆臂组件侧部,摆臂组件直立时升降平台与托板始终位于同一水平高度并衔接;第三驱动机构包括滚珠丝杆副或气缸或油缸,升降平台与机架之间也设有竖直导向机构(图中未示出)。

在本实施例中,摆臂夹袋机构的工作原理为:

摆臂组件初始为竖直状态,曲柄处于死点位置。

系统运行后,物料包装袋从升降平台被外部气缸推移至摆臂组件中部,由托包组件的托板承托,然后夹袋口组件的夹袋手指将物料包装袋的袋口夹持。

接着齿轮减速电机通电转动将曲柄转动至下一个死点,当达到曲柄摇杆机构的死点后,齿轮减速电机断电并且通过刹车电机停止转动,同时由于钢丝绳一端侧固定在升降平台上,钢丝绳通过定滑轮的包角变小,使得托板的相对位置会下降一段距离,但是在系统允许范围内,再接着物料包装袋通过其他机构移动脱离夹袋口组件后,齿轮减速电机通电转动将曲柄转动至下一个死点,等待下一包物料包装袋到位。

当需要切换物料包装袋规格时,夹袋口组件上的电缸将手指气缸移动至相应袋宽位置;升降平台能与托板同步升降。

在本实施例中,所述接包机构包括位于输送机构两侧的摆臂401,相邻摆臂端部之间设有托包固定架402,所述托包固定架上方中部设置有可升降的接包板403,每个摆臂后方设置有用以驱动摆臂转动的第五气缸404。

固定板125位于输送机构上方,所述固定板两侧设置有气缸固定板417,所述第五气缸后部设有气缸后座405,所述气缸固定板下方固定有第一转动座406,所述第一转动座与气缸固定板经销轴铰接。

在本实施例中,每个摆臂后部上方设有第二转动座407,所述第五气缸输出端设有关节轴承408,所述关节轴承与第二转动座经销轴铰接。

在本实施例中,每个摆臂远离托包固定架的一端下方设置有第三转动座409,所述摆臂后方下部设有与第三转动座铰接的摆臂延伸板410。

在本实施例中,所述第三转动座下方设置有位置调节板416。

在本实施例中,所述接包板下方设置有第六气缸411,所述第六气缸输出轴与接包板下方连接,所述第六气缸固定在托包固定架外部。

在本实施例中,为了进一步减少物料包装袋落下的冲击力,所述接包板上表面设置有缓冲垫412。

在本实施例中,为了防止物料包装袋掉落,所述托包固定架前方上部设有挡板413。

在本实施例中,所述托包固定架包括上托板414和下托板415,所述上托板两侧分别固定在相邻摆臂上部,所述下拖板两侧分别固定在相邻摆臂下部。

在本实施例中,所述输送机构3为皮带传送机构。

上述的接包机构后侧方设置有翻转夹袋组件1,翻转夹袋组件设在固定板125上;

在本实施例中,接包机构工作原理:翻转夹袋组件上的夹袋装置将物料包装袋102夹紧在翻转夹袋组件上,接包机构的第五气缸缩回,第五气缸带动摆臂、托包固定架绕第三转动座向上摆动,第六气缸带动接包板向上抬起,使得接包板伸出并紧靠在翻转夹袋组件的下部,将物料包装袋与接包板的距离缩小,翻转夹袋组件上的夹袋装置松开使物料包装袋下滑至托包板,此时第五气缸伸出,第五气缸带动摆臂、托包固定架向下翻动复位,此时物料包装袋的袋口与输送机构接触,第六气缸缩回,带动接包板、物料包装袋下降,物料包装袋与输送机构增大接触面积以使输送机构足以带动物料包装袋移动,物料包装袋沿输送机构移动,完成一次接包流程。

在本实施例中,整体系统启动工作时,翻转夹袋组件的第四气缸伸出,机台处于固定角度的倾斜状态,同时第一气缸、第二气缸伸出,上夹紧板、下夹紧板上升至最高位置,上夹紧板和下夹紧板之间的空隙形成一个夹袋预留空间;

物料包装袋从升降平台被移动至摆臂组件中部,由托包组件的托板承托,然后夹袋口组件的夹袋手指将物料包装袋的袋口夹持,接着齿轮减速电机通电转动将曲柄转动至下一个死点,当达到曲柄摇杆机构的死点后,齿轮减速电机断电并且通过刹车电机停止转动,物料包装袋完成一定角度的翻转,同时由于钢丝绳一端侧固定在升降平台上,钢丝绳通过定滑轮的包角变小,使得托板的相对位置会下降一段距离,但是在系统允许范围内,再接着物料包装袋通过其他机构移动脱离夹袋口组件后,齿轮减速电机通电转动将曲柄转动至下一个死点,等待下一包物料包装袋到位;

物料包装袋的袋口通过摆臂夹袋机构的翻转送入上夹紧板、下夹紧板之间的空隙后,第一气缸、第二气缸缩回,由于第二气缸的行程大于第一气缸的行程,然后上夹袋板、下夹袋闭合夹紧物料包装袋的袋口,接着摆臂夹袋机构的夹袋口组件上的手指气缸打开,夹袋口组件上的电缸带动气缸安装板往外侧移动使得手指气缸完全脱离物料包装袋袋口,接着齿轮减速电机通电转动将曲柄转动至下一个死点,使得摆臂组件处于竖直状态,等待下一包物料包装袋移动到位;

手指气缸完全脱离物料包装袋袋口后,第四气缸缩回,翻转夹袋组件处于初始的机台水平状态,然后执行包装机后道的真空整形封口流程,同时接包机构的第五气缸缩回使得接包机构的摆臂往上转动一定角度,同时下一包物料包装袋从升降平台被移动至摆臂夹袋机构的摆臂组件中部,等待下一次翻转对接流程。

真空室机构对物料包装袋完成真空整形封口后,第四气缸伸出,使机台处于固定角度的倾斜状态,然后接包机构的第六气缸伸出,使接包板向上移动靠近翻转夹袋组件的下部,接着翻转夹袋组件上的第一气缸伸出使得翻转夹袋组件的上夹紧板松开物料包装袋袋口,使物料包装袋下滑至托包板;同时翻转夹袋组件的第二气缸伸出,翻转夹袋组件的上夹紧板、下夹紧板上升到最高位置,上夹紧板、下夹紧板之间的空隙形成一个夹袋预留空间。

接包机构的第五气缸伸出,使接包机构的摆臂向下转动,物料包装袋的袋口端会脱离翻转夹袋组件往输送机构输送方向翻转,物料包装袋袋口与输送机构的皮带相接触,再接着接包机构的第六气缸缩回,托包板下降,使得物料包装袋能够增加与输送机构的接触面积,由于物料包装袋与输送机构的输送皮带接触面积变大使得输送皮带足以带动物料包装袋往输送机构的输送方向移动,完成一次接包流程。

接包机构的第六气缸缩回完成后,下一个物料包装袋通过摆臂夹袋机构的翻转,送入翻转夹袋组件的上夹紧板、下夹紧板之间的空隙中,如此循环进行如上所述工作流程。

上述本发明所公开的任一技术方案除另有声明外,如果其公开了数值范围,那么公开的数值范围均为优选的数值范围,任何本领域的技术人员应该理解:优选的数值范围仅仅是诸多可实施的数值中技术效果比较明显或具有代表性的数值。由于数值较多,无法穷举,所以本发明才公开部分数值以举例说明本发明的技术方案,并且,上述列举的数值不应构成对本发明创造保护范围的限制。

同时,上述本发明如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接( 例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

另外,上述本发明公开的任一技术方案中所应用的用于表示位置关系或形状的术语除另有声明外其含义包括与其近似、类似或接近的状态或形状。

本发明提供的任一部件既可以是由多个单独的组成部分组装而成,也可以为一体成形工艺制造出来的单独部件。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

- 一种包装机的移袋机构及其使用方法

- 塑料袋把手移取机构及塑料袋把手自动组装包装机