一种适用于超高压精密力加载的液压装置及阶梯控制方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明属于液压动力装置技术领域,具体涉及一种适用于超高压精密力加载的液压装置及阶梯控制方法,可广泛应用于对力有高精度控制要求的技术领域。

背景技术

在科学研究和工程应用领域,常需要使用精确可控的超高压力源,例如大量程力传感器的标定与校准就对力加载装置提出了很高要求。目前液压力源主要有两种加载方式:其一是采用普通电机驱动普通定量泵往液压缸中输油,通过伺服阀来调节进入液压缸的流量,进而实现活塞杆的输出力控制;另一种是通过计算机控制伺服电机,伺服电机通过改变转速来调节进入液压缸的流量。其中,“伺服阀加载”方式可获得较大的调节范围且系统维护容易,但伺服阀中位泄漏以及阀口非线性导致难以实现精密的力控制,而“电机变频调速”方式的优点是液压结构简单、节能可靠,但电机转速较大且响应较慢,容易形成“过冲”效应,且受油泵脉动影响不能保证高压加载时力输出的精确性和稳定性。

发明内容

有鉴于此,本发明的目的在于提供一种适用于超高压精密力加载的液压装置及阶梯控制方法,旨在解决超高压力加载的精确性低、稳定性差的问题。

为达到上述目的,本发明提供如下技术方案:

一种适用于超高压精密力加载的液压装置,包括执行机构、与该执行机构连接并用于向该执行机构提供接近于目标力值的第一加载组件、及与该执行机构连接并用于接替第一加载组件使该执行机构达到目标力值的第二加载组件,且第一加载组件和第二加载组件的各自加载输出端相连后再与执行机构连接。

进一步,第一加载组件由油箱、调速电机、液压泵、调速阀、电磁截止阀、单杆液压缸组成,调速电机与液压泵相连,液压泵通过电磁截止阀与单杆液压缸一侧相连,单杆液压缸另一侧与执行机构相连,液压泵还与油箱相连,液压泵与电磁截止阀之间设有与油箱相连的调速阀。

进一步,调速电机为伺服电机、变频电机或步进电机;液压泵为齿轮泵或柱塞泵;执行机构为液压油缸。

进一步,第二加载组件由伺服电缸、连接件、双杆液压缸组成,伺服电缸通过连接件与双杆液压缸一侧相连,双杆液压缸另一侧连接于执行机构和单杆液压缸之间。

进一步,双杆液压缸的两杆直径不等。

进一步,双杆液压缸的活塞上设有连通活塞两侧腔体的通孔。

进一步,液压装置还包括有分别与第一加载组件的调速电机和电磁截止阀、第二加载组件的伺服电缸及执行机构上的待加载体电性连接的控制系统,控制系统为工业计算机或单片机,待加载体为力传感器。

本发明还提供一种适用于超高压精密力加载的阶梯控制方法,采用上述的液压装置,该阶梯控制方法包括:加载时,先利用第一加载组件使执行机构升压并接近第一级加载力值后,关闭第一加载组件,并利用第二加载组件接替第一加载组件使执行机构达到第一级加载力值;再利用第一加载组件使执行机构再升压并接近于第二级加载力值后,关闭第一加载组件,并再利用第二加载组件接替第一加载组件使执行机构达到第二级加载力值;依此类推,利用第一加载组件和第二加载组件的交替加载使执行机构阶梯升压并达到第N级加载力值;卸载时,利用第一加载组件连续卸载或与第二加载组件交替卸载使执行机构降压至零值。

优选的,在第一加载组件工作的同时对第二加载组件中的双杆液压缸量程进行调节。

优选的,加载升压与卸载降压能交替进行。

本发明的有益效果:

1)、本发明利用第一加载组件中的调速电机高速工作的时间短的特性,负责快速加压,并且当第二加载组件工作时,第一加载组件不用工作,由第二加载组件负责精密加压,使得整体加载效率高,且能耗较少。

2)、本发明采用“两段式”的加载方式,可避免第一加载组件一直快速加载而形成“力过冲/超调”效应的情况。

3)、本发明利用第二加载组件中的双杆液压缸两腔作用面积存在很小差值的特性,通过使用简易闭环反馈算法(如PID算法),可以很好补偿因泄漏等因素导致的实时力值偏差,从而保证力值的控制精度并维持较长时间。

4)、本发明采用相同时间内的第一加载组件的输出流量远大于第二加载组件,并在第一加载组件工作时,第二加载组件中的双杆液压缸可以同时运动到任何位置的特性,使得整体加载不会受到双杆液压缸量程的限制,且本液压装置可以持续地工作,能够提供不同力值的高精度稳定力源。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:

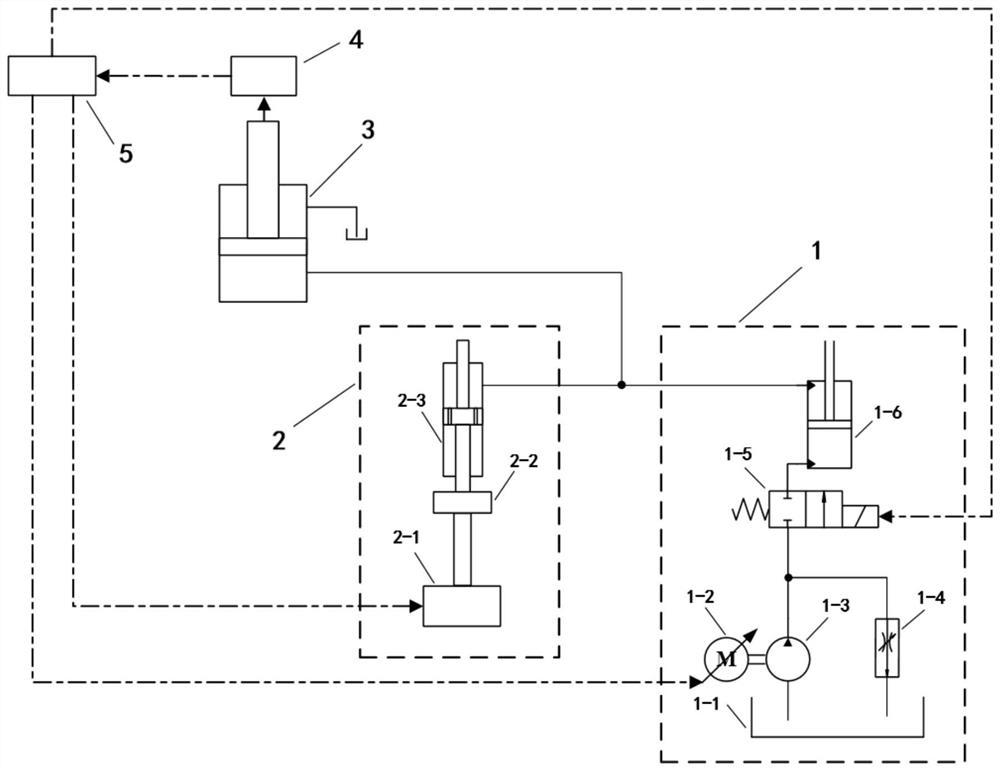

图1为本发明液压装置的总体方案示意图。

图2为本发明液压装置的阶梯加载及卸载流程图。

附图标记:1为第一加载组件,2为第二加载组件,3为执行机构,4为力传感器,5为控制系统;1-1为油箱,1-2为调速电机,1-3为液压泵,1-4为调速阀,1-5为电磁截止阀,1-6为单杆液压缸;2-1为伺服电缸,2-2为连接件,2-3为双杆液压缸。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

请参阅图1所示,本实施例涉及的一种适用于超高压精密力加载的液压装置,包括联合作用于执行机构3上的第一加载组件1和第二加载组件2,即第一加载组件1和第二加载组件2的各自加载输出端相连后再与执行机构3连接,第一加载组件1用于向执行机构3提供接近于目标力值的快速加载力,由油箱1-1、调速电机1-2、液压泵1-3、调速阀1-4、电磁截止阀1-5、单杆液压缸1-6组成,调速电机1-2与液压泵1-3相连,液压泵1-3则通过电磁截止阀1-5与单杆液压缸1-6的一侧相连,单杆液压缸1-6的另一侧则与执行机构3相连,液压泵1-3还与油箱1-1相连,液压泵1-3与电磁截止阀1-5之间设有与油箱1-1相连的调速阀1-4;通过调速电机驱动液压泵对单杆液压缸的无杆腔加压,单杆液压缸再对压力进行放大,实现对执行机构超高压的加载;第二加载组件2则用于接替第一加载组件1并向执行机构提供精确加载力以使执行机构3达到目标力值,由伺服电缸2-1、连接件2-2、双杆液压缸2-3组成,伺服电缸2-1通过连接件2-2与双杆液压缸2-3的一侧相连,双杆液压缸2-3的另一侧则连接于执行机构3和单杆液压缸1-6之间的油路上;通过伺服电缸驱动双杆液压缸对压力进行精确调控,实现对执行机构精密的加载;该执行机构3采用单出杆液压油缸,其针对是待加载体,如设置在其活塞杆上方的力传感器4,来对大量程的力传感器进行相应的标定与校准。采用上述方案,本发明利用第一加载组件中的调速电机高速工作的时间短的特性,负责快速加压,并且当第二加载组件工作时,负责精密加压,同时第一加载组件不用工作的方式,第一加载组件的输出流量远大于第二加载组件,使得整体加载效率高,且能耗较少。

在本实施例中的调速电机1-2可以采用伺服电机、变频电机或步进电机中的一种,即可以选择通过电机驱动器来调节电机转速的电机;液压泵1-3为齿轮泵或柱塞泵,即可以通过变转输出流量的泵。

在本实施例中的双杆液压缸2-3与执行机构3相连的可选双杆液压缸的任意一腔,均可以满足第二加载组件对执行机构的加载力提供。

在本实施例中的双杆液压缸的两杆直径不等,但相差很小,如两杆直径之差小于1mm。这样,双杆液压缸的两腔油液面积差较小,通过控制伺服电缸前进或后退,以改变双杆液压缸的缸内总油液体积的增加或减少,从而实现对超高压力的精密调节。例如双杆液压缸两腔活塞杆直径分别取为40mm与40.5mm,即双杆液压缸两腔作用面积差为31.6mm

在本实施例中的双杆液压缸的活塞上设有连通活塞两侧腔体的通孔。该通孔采用小孔径,能够保证双杆液压缸的两腔内压力相等,又大大地减少了双杆液压缸的油液泄漏量。

在本实施例中的液压装置还包括有分别与第一加载组件1的调速电机1-2和电磁截止阀1-5、第二加载组件2的伺服电缸2-1及执行机构3上的力传感器4电性连接的控制系统5,该控制系统5采用工业计算机或单片机。

本实施例还提及一种适用于超高压精密力加载的阶梯控制方法,包括:加载时,先利用第一加载组件1使执行机构3升压并接近第一级加载力值后,关闭第一加载组件1,并利用第二加载组件2接替第一加载组件1使执行机构3达到第一级加载力值;再利用第一加载组件1使执行机构3再升压并接近于第二级加载力值后,关闭第一加载组件1,并再利用第二加载组件2接替第一加载组件1使执行机构3达到第二级加载力值;依此类推,利用第一加载组件1和第二加载组件2的交替加载使执行机构3阶梯升压并达到第N级加载力值;其中的第一级加载力值、第二级加载力值、……、第N级加载力值均可作为目标力值进行的加载,且若需求不同级别加载力值的过程中,可由上一级的目标力值的基础上直接升压,以达到下一级的目标力值,不需要从初始零值起步,很好的实现了阶梯加载控制的目的。卸载时,利用第一加载组件1连续卸载或与第二加载组件2交替卸载使执行机构3降压至零值。其中,第一加载组件和第二加载组件的交替卸载次数及力值可与两者的交替加载次数及力值相对应或者不对应。

简单而言就是通过第一加载组件1快速加压,使执行机构3接近目标力值后关闭第一加载组件1,再由第二加载组件2接替第一加载组件1进行精密加压以使执行机构3达到目标力值。这样,采用“两段式”的加载方式,可避免第一加载组件一直快速加载而形成“力过冲/超调”效应的情况。另外,在第一加载组件1工作的同时,可对第二加载组件2中的双杆液压缸量程进行调节,使之具有同时运动到任何位置的特性,使得整体加载不会受到双杆液压缸量程的限制,并可以持续地工作,能够提供不同力值的高精度稳定力源。

在另一实施例中的加载升压与卸载降压能交替进行。即在加载实验过程中,对中途改变不同等级的加载力值时,可先加载到一个目标力值,若第二个目标力值小于第一个目标力值就卸载,若第二个目标力值大于第一个目标力值就加载。也就是说:具体实施中加载/卸载可以不是持续阶梯加载然后再持续阶梯卸载,加载/卸载可以交替进行或连续进行。

如图2所示,用一个两级加载/卸载的实施例来说明下本装置阶梯控制方法实现超高压阶梯加载及卸载,其操作过程如下。

1)、加载从O到A:首先通过控制系统5控制电磁截止阀1-5至通路,再通过控制系统去控制调速电机1-2的转速,调速电机驱动液压泵1-3,液压泵给单杆液压缸1-6无杆腔加压,由于单杆液压缸活塞面积较大,且可压缩的油液体积较大,对油液压力进行放大,使压力迅速升高,当油液压力上升到接近但未到达第一级加载力值F1(图2中A点)时,控制电磁截止阀1-5至闭路。

2)、加载从A到B:通过控制系统5控制伺服电缸2-1,假定双杆液压缸2-3与连接件2-2连接的一端杆径大于另一端杆径,则当伺服电缸往上移动时,双杆液压缸上腔的油液通过活塞杆上小孔径通孔被压入下腔,而由于双杆液压缸的上腔油液面积比下腔油液面积较大,多余的油液则被压入主油路对油液压力再加压;反之,当伺服电缸往下移动时,双杆液压缸需从主油路吸油从而降低系统油液压力。力传感器4采集执行机构3的输出实时力值并反馈给控制系统,控制系统则通过比较实时力值与第一级加载力值F1,继而采用PID算法去控制伺服电缸的转速。由于双杆液压缸上下腔的油液面积差十分微小,从而通过控制系统调节伺服电缸速度对主油路油液压力进行微调,使力值控制精度满足第一级加载力值F1的要求并保持一段时间。由于从A到B需要先加载达到第一级加载力值F1再保持一段时间,所以从整体上看,加载完A到B,双杆液压缸上升了一段。

3)、加载从B到C:当第一级加载力值F1加载结束,首先通过控制系统5控制调速电机1-2的转速,再控制电磁截止阀1-5至通路,调速电机驱动液压泵1-3,液压泵给单杆液压缸1-6无杆腔加压,与此同时,通过控制系统控制伺服电缸2-1快速下移到最底端,考虑到双杆液压缸2-3两腔油液面积差较小,快速下移时从主油路吸油的流量与速度都较小,由于单杆液压缸1-6活塞面积较大,且可压缩的油液体积较大,因此伺服电缸下移时从主油路吸油的流量与速度远比不上通过单杆液压缸1-6压入主油路的油液流量与速度,主油路油液压力还是快速上升,当油液压力上升到接近但未到达第二级加载力值F2(图2中C点),控制电磁截止阀至闭路。

4)、加载从C到D:通过控制系统5控制伺服电缸2-1,力传感器4采集执行机构3的输出实时力值并反馈给控制系统,控制系统通过比较实时力值与第二级加载力值F2,继而采用PID算法去控制伺服电缸的转速。由于双杆液压缸2-3上下腔的油液面积差十分微小,从而通过控制系统调节伺服电缸速度对主油路油液压力进行微调,并使力值控制精度满足第二级加载力值F2的要求并保持一段时间。由于在加载B到C时,将伺服电缸下移到了最底端,保证了双杆液压缸的量程可以满足由C到D的加载。

5)、卸载从D到E:通过控制系统5控制调速电机1-2转速为0,再控制电磁截止阀1-5至通路,由于此时主油路中油液压力较高,为第二级加载力值F2,而油箱1-1的油液压力为0,通过油液压力差,主油路的油液迅速流回油箱,与此同时,通过控制系统控制伺服电缸2-1快速上移到最顶端,考虑到双杆液压缸2-3两腔油液面积差较小,快速上移时压入主油路油液的流量与速度都较小,由于单杆液压缸1-6活塞面积较大,且可压缩的油液体积较大,因此伺服电缸上移时压入主油路油液的流量与速度远比不上通过压力差从主油路压入单杆液压缸的油液流量与速度,主油路油液压力还是快速下降,当油液压力下降到接近但未到达卸载力值F3(图2中E点),控制电磁截止阀至闭路。

6)、卸载从E到F:通过控制系统5控制伺服电缸2-1,力传感器4采集执行机构3的输出实时力值并反馈给控制系统,控制系统通过比较实时力值与卸载力值F3,继而采用PID算法去控制伺服电缸的转速。由于双杆液压缸2-3上下腔的油液面积差十分微小,从而通过控制系统调节伺服电缸速度对主油路油液压力进行微调,使力值控制精度满足卸载力值F3的要求并保持一段时间。由于在卸载D到E时,将伺服电缸上移到了最顶端,保证了双杆液压缸的量程可以满足由E到F的卸载。

7)、卸载从F到G:通过控制系统5控制调速电机1-2转速为0,再控制电磁截止阀1-5至通路,由于此时主油路中油液压力较高,为卸载力值F3,而油箱1-1的油液压力为0,通过油液压力差,主油路的油液迅速流回油箱,与此同时,通过控制系统控制伺服电缸2-1下移到最底端,双杆液压缸2-3也从主油路中吸入剩余的油,使得主油路油液压力降到0。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种适用于超高压精密力加载的液压装置及阶梯控制方法

- 一种适用于精密机械接触模型试验的非均匀压力加载装置