一种液压缸

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于液压缸技术领域,具体涉及一种具有自锁功能的液压缸。

背景技术

自锁式液压缸在工程领域广泛的需求,例如在冶金、煤矿、工程机械、环卫车等众多起降设备的机械领域中,液压部件为了使工件能够在停止工作的状态下,防止由于外力或自重(液压缸立放)作用而发生位移的情况,通常需要将液压缸进行锁紧。

目前,针对液压缸的锁紧主要是依靠封堵压力油的方式来锁紧液压缸,该方法容易出现泄露,而发生“负压效应”和“软腿现象”,针对该问题虽然出现了很多改进产品,但并没从根本上解决上述问题。其中,在采用液压锁结构的时候,由于液压锁在长时间保持在某个位置时会出现压力油泄露等问题,使精度往往达不到要求,而且在发生油路故障时,精度和可靠性就更无法保障。此外,液压锁往往都需要单向阀、换向阀等多个辅助元件配合来实现锁紧回路,这些元件的使用又会导致整个装置的占用空间增加,由此增加的油路又进一步增多了可能的泄漏,造成维护和使用的不便。

发明内容

为了提高液压缸的连接可靠性,本发明提出了一种液压缸。该液压缸包括缸体、活塞和锁定组件;其中,所述缸体上设有A口和B口,所述活塞位于所述缸体内部,并且将所述缸体的内部分割为互不连通的第一控制腔和第二控制腔,所述第一控制腔与A口保持连通,所述第二控制腔与B口保持连通,所述活塞在所述第一控制腔和所述第二控制腔之间的介质压力作用下进行往复运动;所述活塞的一端设有活塞杆,所述活塞杆穿过所述第一控制腔伸出至所述缸体的外部;

所述锁定组件包括锁定孔和锁定片,所述锁定孔沿径向开设在所述缸体的内部,所述锁定片沿垂直轴线设置在所述活塞上,并且一端与所述活塞转动连接,另一端可以相对于所述活塞进行径向往复外展和回收;

当所述活塞移动至所述锁定孔和所述锁定片处于同一平面位置时,所述锁定片相对于所述活塞进行外展并水平伸入所述锁定孔中,形成所述活塞与所述缸体之间沿轴向的机械锁定。

优选的,所述锁定组件包括驱动套,并且所述锁定片上设有驱动槽;其中,所述驱动套上设有沿轴向的连接杆,所述驱动槽为水平方向的直线槽,所述连接杆伸入至所述驱动槽中并且可以沿所述驱动槽进行相对往复移动;当所述驱动套进行往复转动时,带动所述连接杆沿所述驱动槽进行相对往复移动,进而驱动所述锁定片绕其与所述活塞的转动连接点进行径向外展或回收。

进一步优选的,所述锁定组件还包括一个驱动杆;其中,所述驱动杆与所述活塞沿轴向往复移动连接并且设有沿径向的驱动块,所述驱动套上设有沿轴向的螺旋槽;所述驱动套套设在所述驱动杆的外部,所述驱动块伸至所述螺旋槽中并且可以相对于所述螺旋槽进行往复滑动;所述驱动杆进行轴向往复移动的过程中,所述驱动块与所述螺旋槽之间相对滑动。

进一步优选的,所述驱动杆的两端分别设有上端控制腔和下端控制腔,并且所述上端控制腔和所述下端控制腔分别与控制介质连通。

进一步优选的,所述锁定组件设有一个控制阀,并且位于所述上端控制腔与所述第一控制腔之间,以控制所述上端控制腔与所述第一控制腔之间的通断;所述下端控制腔与所述第二控制腔保持连通。

进一步优选的,所述控制阀包括控制阀芯和控制弹簧;其中,所述控制弹簧位于所述控制阀芯的一端,以驱动所述控制阀芯运动至切断所述上端控制腔和所述第一控制腔之间的连通关系,所述控制阀芯的另一端沿轴向伸入所述第二控制腔并可以与所述缸体接触,以克服所述控制弹簧并移动至所述上端控制腔和所述第一控制腔连通。

优选的,该液压缸还设有定位组件;所述定位组件位于所述驱动杆和所述活塞之间,以固定所述驱动杆相对于所述活塞沿轴向往复运动的位置。

进一步优选的,所述定位组件包括定位件、定位孔、定位弹性件和定位槽;其中,所述定位孔和所述定位槽分别位于所述驱动杆和所述活塞相对平移的表面,所述定位弹性件位于所述定位孔中,所述定位件的一端位于所述定位孔中与所述定位弹性件保持接触,所述定位件的另一端选择性伸入至所述定位槽中。

进一步优选的,所述定位件将所述定位孔分割为相互独立的弹簧腔和液控腔;其中,所述定位弹性件位于所述弹簧腔,所述液控腔通过油路与控制介质连通。

进一步优选的,所述液控腔与所述第二控制腔保持连通。

相较于现有结构形式的液压缸,本发明的液压缸具有以下有益技术效果:

1、在本发明中,通过在活塞与缸体之间设置锁紧组件,其中锁紧组件中的锁定孔沿径向开设在缸体上,锁定片沿垂直轴线的方向设置在活塞上并且一端与活塞转动连接,另一端可以相对于活塞进行径向往复外展和回收。此时,当锁定片与锁定孔处于同一平面时,通过控制锁定片相对于活塞进行外展就可以使其伸入至锁定孔中,从而完成活塞与缸体之间的轴向机械锁定。这样,不仅可以省去现有锁定中使用的单向阀、换向阀等辅助元件,从而简化整个机构,降低加工和维护成本,而且还可以消除锁定与油压之间的关系,避免了锁定过程中可能由于油液泄露而导致油压变化发送的锁定失效问题,从而提高整个液压缸自锁的可靠稳定性。

2、在本发明中,通过采用驱动杆带动驱动套转动,进而由驱动套带动锁定片进行展开和回收动作,同时由第一控制腔和第二控制腔之间的介质压力控制驱动杆的动作,从而形成由第一控制腔和第二控制腔之间介质压力变化情况对锁定片动作的控制,即对活塞与缸体之间轴向机械锁定和解除的控制。这样,在整个油缸的往复运动过程中,根据驱动活塞往复运动的介质压力变化就可以自动对活塞进行锁定和解除,从而实现对该液压缸动作控制的自动化。

附图说明

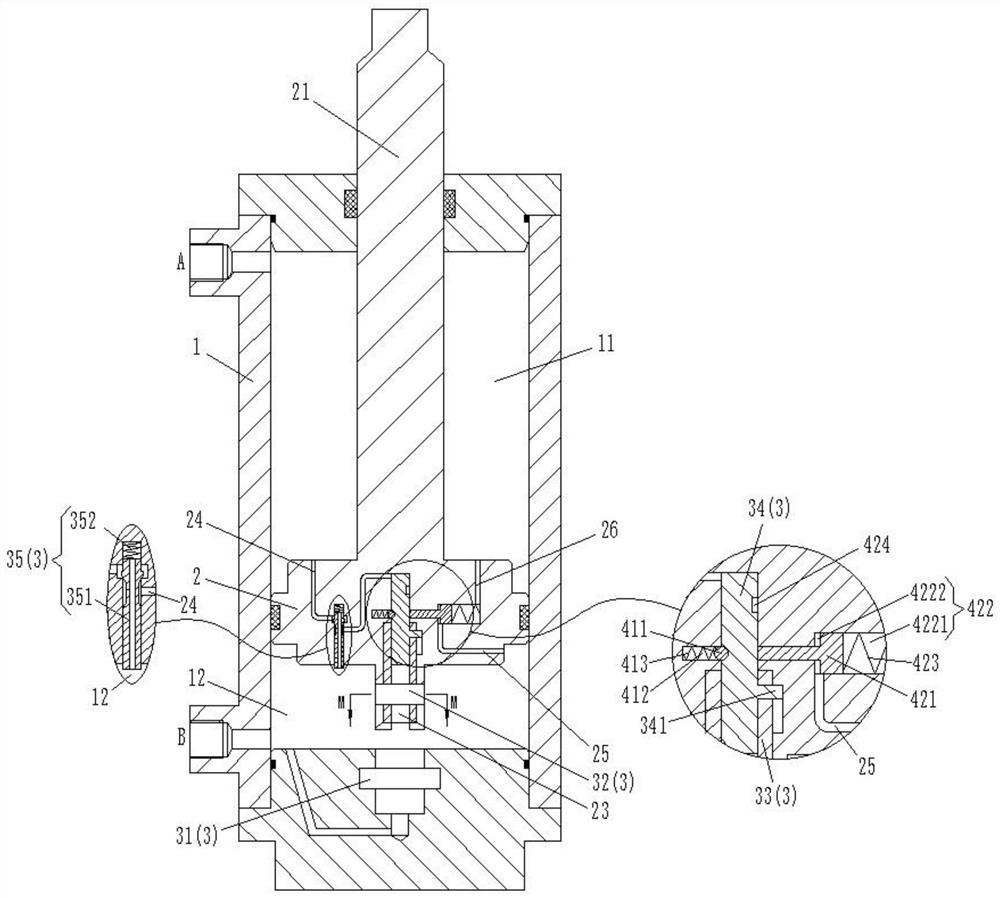

图1为本实施例液压缸中活塞进行往复移动时的结构示意图;

图2为本实施例液压缸中活塞与缸体完成机械锁定时的结构示意图;

图3为图1中M-M方向截面的结构示意图;

图4为图1中驱动套与锁定片之间的局部结构示意图;

图5为图2中N-N方向截面的结构示意图;

图6为图2中驱动套与锁定片之间的局部结构示意图;

图7为本实施例液压缸中驱动套的外形结构示意图。

具体实施方式

下面结合附图和实施例对本发明的技术方案作进一步详细介绍。

结合图1至图7所示,本实施例的液压缸包括缸体1、活塞2和锁定组件3。其中,在缸体1上设有分别与不同管路连通的A口和B口,活塞2位于缸体1的内部,并且将缸体1的内部分割为互不连通的第一控制腔11和第二控制腔12,第一控制腔11与A口保持连通,第二控制腔12与B口保持连通,此时活塞2在第一控制腔11和第二控制腔12之间介质压力的作用下,可以沿缸体1的轴线方向进行往复运动。活塞2的一端设有活塞杆21,活塞杆21穿过第一控制腔11伸出至缸体1的外部,用于驱动外界工件的动作。

锁定组件3包括锁定孔31和锁定片32,其中,锁定孔31位于第二控制腔12终端位置的缸体1上并且沿径向开设,锁定片32则沿水平方向设置在活塞2中靠近第二控制腔12的一端,并且锁定片32的一端与活塞2之间转动连接,另一端则可以绕该转动连接点进行相对于活塞2的径向往复外展和回收。

此时,当锁定片随活塞移动至与锁定孔处于同一平面位置时,锁定片就可以相对于活塞进行外展并水平伸入至锁定孔中,从而形成活塞与缸体之间沿轴向的机械锁定,完成液压缸的自锁而限制活塞继续进行轴向移动。反之,当锁定片再相对于活塞进行反方向的回收就可以从锁定孔中移出,从而解除活塞与缸体之间沿轴向的机械锁定,解除液压缸的自锁而使活塞可以再次进行轴向往返移动。

结合图1和图2所示,在本实施例中,将锁定孔31采用内环形槽结构。这样,在活塞的往复移动过程中,即便锁定片随活塞出现绕轴转动的情况,当锁定片随活塞移动至锁定孔所在平面时,依然可以顺利展开并伸入至锁定孔中,从而完成对活塞沿轴向位置的机械锁定,保证该锁定组件对活塞快速准确的轴锁定。与此同时,在此情况下可以在活塞上同时设置多个位于同一平面的锁定片,并且保证所有锁定片都能够顺利伸入至锁定孔中,实现对活塞的多点锁定,从而提高整个液压缸的自锁牢固性和稳定性。

结合图1至图7所示,锁定组件3还包括一个驱动套33,并且在锁定片32上设有一个驱动槽321。其中,驱动套33与活塞2同轴转动连接,并且在驱动套33上设有一个沿轴向的连接杆331,驱动槽321为水平方向的直线槽,连接杆331伸入至驱动槽321中并且可以沿驱动槽321进行相对往复移动。

此时,当驱动套33相对于活塞2进行绕轴往复转动时,带动连接杆331沿驱动槽321进行相对往复移动,从而驱动锁定片32绕其与活塞2的转动连接点进行径向往复摆动,形成外展和回收运动。

优选的,结合图1、图2和图7所示,锁定组件3还设有一个驱动杆34。其中,驱动杆34与活塞2沿轴向往复移动连接并且设有一个沿径向的驱动块341,同时在驱动套33上还设有一个沿轴向布设且绕轴线的螺旋槽332。此时,驱动套33套设在驱动杆34的外部,并且驱动块341伸至螺旋槽332中可以相对于螺旋槽332进行往复滑动。这样,在驱动杆34相对于活塞2进行轴向往复移动的过程中,通过驱动块341与螺旋槽332之间的相对滑动,就可以带动驱动套33进行绕轴往复转动,进而带动锁定片32进行外展和回收运动。

在本实施例中,驱动杆采用圆柱形杆并且在活塞上设有一个沿轴向的定向槽,而驱动块穿过螺旋槽后伸入至定向槽中,从而可以保证驱动杆只能进行相对于活塞的轴向往复移动,进而保证对驱动套往复转动的准确控制。同样,在其他实施例中,驱动杆也可以直接采用截面为多边形的杆状结构,并且与活塞之间通过对应的多边形孔进行轴向往复移动连接,这样借助驱动杆自身的外形结构就可以保证其相对于活塞只能进行轴向往复移动。

结合图1和图2所示,在本实施例的活塞2上还设有一个上端控制腔22和一个下端控制腔23,并且分别位于驱动杆34的两端。其中,上端控制腔22通过第一油路24与第一控制腔11形成选择连通,下端控制腔23则与第二控制腔12直接保持连通关系。

当活塞移动至第二控制腔的终端位置时,第一油路将第一控制腔和上端控制腔连通并将第一控制腔中的高压介质引流至上端控制腔中,而下端控制腔则与第二控制腔中的低压介质连通,这样驱动杆在两端的介质压力差作用下,就开始向下端控制腔的方向移动,从而带动驱动套进行转动,使锁定片进行外展运动。反之,当活塞要向第一控制腔的方向进行移动时,第二控制腔中的介质压力升高、第一控制腔中的介质压力降低,即下端控制腔中的介质压力开始高压并高于上端控制腔中的介质压力,这样驱动杆在两端的介质压力差作用下,开始向上端控制腔的方向移动,从而带动驱动套进行反方向转动,使锁定片进行回收运动。

此时,驱动杆就由第一控制腔和第二控制腔中的介质压力变化进行控制,即由第一控制腔和第二控制腔中的介质压力关系对锁定片的展开和回收运动进行控制,从而形成对活塞相对于缸体锁定和解锁的自动化控制。

同样,在其他实施例中,根据设计和使用工况的要求,也完全可以将上端控制腔和下端控制腔分别与两个外控管路进行连通,从而借助外控介质对驱动杆的往复移动进行控制,以实现对驱动杆的外界主动控制。

进一步,结合图1和图2所示,在活塞2上还设有一个控制阀35,并且位于第一油路24上,用于控制第一油路24的通断,即控制上端控制腔22与第一控制腔11之间的通断。同时,控制阀35由控制阀芯351和控制弹簧352组成,控制弹簧352位于控制阀芯351的上端,以驱动控制阀芯351向下运动并伸入至第二控制腔12中形成对第一油路24的切断,当活塞2移动至第二控制腔终端位置时伸入至第二控制腔12中的控制阀芯与缸体1接触,从而克服控制弹簧352的作用力而向上移动将第一油路24连通,即连通上端控制腔22和第一控制腔11。

这样,不仅可以在活塞移动至第二控制腔终端位置时,使第一油路保持连通而将第一控制腔中的高压介质引流至上端控制腔,而且在活塞往复移动过程中,尤其是向第二控制腔方向移动的过程中,借助控制弹簧的预紧力就可以保证第一油路的断开状态,即保证在此过程中驱动杆处于上端控制腔的终端位置,使锁定片保持在回收状态,保证活塞顺利进行往返移动。

此外,本实施例的控制阀芯采用中空结构设计,从而将第二控制腔的介质引流至控制阀芯的上端,此时就可以由第二控制腔中的介质和控制弹簧共同对控制阀芯形成向下的作用力。这样,在活塞向第一控制腔方向移动时,就可以避免由于第二控制腔中介质压力高过控制弹簧的预紧力而驱动控制阀芯移动导致第一油路连通的情况,从而保证活塞移动过程中锁定片始终保持回收状态。

在本实施例中,通过在活塞内部设置由控制阀芯和控制弹簧构成的控制阀对第一油路的通断进行控制,并且根据活塞的位置实现了对第一油路通断的自动化控制。同样,在其他实施例中,也可以借助外控阀,例如电磁控制阀,直接对第一油路进行通断的远程控制,达到远程电控效果。

在本实施例的液压缸中,还设有第一定位组件和第二定位组件。其中,第一定位组件和第二定位组件沿轴向布设在驱动杆和活塞之间,从而分别对驱动杆移动至上端控制腔的终端位置和移动至下端控制腔的终端位置进行固定,进而形成对锁定片回收状态和展开状态的锁定。

结合图1和图2所示,第一定位组件由第一定位件411、第一定位孔412、第一定位弹性件413和第一定位槽414组成。其中,第一定位孔412位于活塞2上,第一定位槽414开设在驱动杆34上,选用压缩弹簧的第一定位弹性件413位于第一定位孔412中,而采用球体的第一定位件411与第一定位弹性件412保持接触的情况下,还可以选择性伸入至第一定位槽414中。这样,当驱动杆向上端控制腔方向移动至终端位置时,第一定位槽与第一定位孔对齐,第一定位件在第一定位弹性件的作用下部分伸入至第一定位槽中,从而形成对驱动杆在该位置的定位;反之,当驱动杆要向下移动时,通过对采用球体的第一定位件进行挤压即可将其压回至第一定位孔中,从而解除第一定位组件对驱动杆的定位。

第二定位组件由第二定位件421、第二定位孔422、第二定位弹性件423和第二定位槽424组成。其中,第二定位孔422同样位于活塞2上,第二定位槽424同样开设在驱动杆34上,第二定位弹性件423同样选用压缩弹簧并位于第二定位孔422中,第二定位件421则采用活塞结构并且一端位于第二定位孔422中与第二定位弹性件423保持接触,另一端则选择性伸入至第二定位槽424中。这样,当驱动杆向下端控制腔方向移动至终端位置时,第二定位槽与第二定位孔对齐,第二定位件在第二定位弹性件的作用下部分伸入至第二定位槽中,从而形成对驱动杆在该位置的定位。

进一步,在本实施例中,活塞形式的第二定位件421将第二定位孔422分割为相互独立的第二弹簧腔4221和第二液控腔4222,其中,第二定位弹性件423位于第二弹簧腔4221,第二液控腔4222则通过第二油路25与第二控制腔12保持连通。这样,通过第二油路将第二控制腔中的高压介质引流至第二液控腔中就可以驱动第二定位件克服第二弹性件进行回收运动,从而解除对驱动杆的定位,实现驱动杆向上的移动。

再进一步,在第二弹簧腔4221和第一控制腔11之间还设有第三油路26,将第二弹簧腔4221与第一控制腔11保持连通状态。这样,可以形成由第一控制腔中介质和第二控制腔中介质之间的压力关系对第二定位件的驱动控制,从而实现由第一控制腔和第二控制腔中介质压力直接对第二定位组件动作的自动控制,达到对油缸锁定和解锁的自动化效果。同样,在其他实施例中,根据设计和使用要求,也可以将第二弹簧腔和第二液控腔分别与外控管路进行连接,实现对第二定位组件的外控。

此外,在本实施例中,借助结构形式不同的第一定位组件和第二定位组件对驱动杆往复移动的两个位置进行定位固定,同样,在其他实施例中,也可以根据设计和使用工况的要求,采用相同结构的两个定位组件对驱动杆的两个移动位置进行定位,甚至采用两个定位槽和第一定位件相互配合的形式对驱动杆的两个位置分别进行定位。

结合图1至图7所示,本实施例的液压缸进行工作时,通过将A口和B口分别与外界管路的连通,活塞2在第一控制腔11和第二控制腔12之间的介质压力作用下就可以进行往复运动,从而带动活塞杆21进行伸出和回收动作。

当活塞2在第一控制腔11中介质压力和第二控制腔12中介质压力的共同作用下移动至第二控制腔12的终端位置时,锁定片32随活塞2移动至与锁定孔31同一平面位置,并且控制阀芯351与缸体1接触并克服控制弹簧352的作用力向上移动至保持第一油路24连通的位置。此时,第一控制腔11中的高压介质通过第一油路24流至上端控制腔22内,而下端控制腔23则与第二控制腔12中的低压介质连通,从而使驱动杆34开始向下端控制腔23的方向移动,进而通过驱动块341和螺旋槽332带动驱动套33进行转动,再通过连接杆331和驱动槽321带动锁定片32进行径向展开并伸入至锁定孔31中,完成对活塞2与缸体1之间的机械锁定。

与此同时,当驱动杆34移动至锁定片32完全展开状态的位置时,第二定位槽424则正好移动至与第二定位孔422的对齐位置,而第二液控腔4222通过第二油路25与第二控制腔12中的低压介质连通,这样第二定位件421在第二定位弹性件423和第一控制腔11中高压介质的共同作用下伸出至第二定位槽424中,完成对驱动杆34在该位置的锁定,防止锁定片32的意外转动,从而保证对活塞2位置的机械锁定效果。

当活塞2需要在第一控制腔11中介质压力和第二控制腔12中介质压力的共同作用下向第一控制腔11的终端位置移动时,第一控制腔11中的介质压力降低,第二控制腔12中的介质压力升高。随着第二控制腔12中介质压力的升高,第二液控腔4222中介质对第二定位件421产生的作用力大于第二定位弹性件423和第二弹簧腔4221中介质对第二定位件421的作用力,从而驱动第二定位件421回收至第二定位孔422中,解除第二定位组件对驱动杆34的定位,同时,下端控制腔23中介质的压力也超过上端控制腔22中介质的压力,使驱动杆34在上端控制腔22和下端控制腔23之间介质压力差的作用下开始向上端控制腔22的方向移动。在驱动杆34相对于活塞2向上端控制腔22方向移动的过程中,通过驱动块341和螺旋槽332带动驱动套33进行反向转动,再通过连接杆331和驱动槽321带动锁定片32进行径向回收脱离与锁定孔31的连接,解除对活塞2与缸体1之间的机械锁定,使活塞2可以在第一控制腔11和第二控制腔12之间介质压力的共同作用下向第一控制腔11的方向移动。

与此同时,当驱动杆34移动至锁定片32完全回收状态的位置时,第一定位槽414则正好移动至与第一定位孔412的对齐位置,第一定位件411在第一定位弹性件413的作用下伸出至第一定位槽414中,完成对驱动杆34在该位置的锁定,从而保证活塞2移动过程中锁定片32始终处于回收状态。

此外,在活塞2向第一控制腔11方向移动一段距离后,控制阀芯351脱离与缸体1的接触,并在控制弹簧352的作用下移动至对第一油路24的封堵位置,从而避免后续活塞2往复移动过程中,尤其是在向第二控制腔12的方向移动时,由于第一油路24保持连通而将第一控制腔11中高压介质引入上端控制腔22,导致驱动杆34向下端控制腔23的方向运动而是锁定片32出现意外展开,从而保证在活塞的往复移动过程中,锁定片始终保持在回收状态。

- 主液压缸、主液压缸用液压缸本体和主液压缸制造方法

- 液压缸密封结构及使用该液压缸密封结构的液压缸